Edelstahl ist eine beliebte Wahl für den Instrumentenbau. Das Erlernen von Edelstahl kann Instrumentenbenutzern dabei helfen, Instrumente besser auszuwählen und effektiv zu verwenden.

Edelstahl, oft als SS abgekürzt, hält der Einwirkung von Luft, Dampf, Wasser und anderen leicht korrosiven Substanzen stand. Mittlerweile wird Stahl, der den Auswirkungen chemischer Korrosion durch Substanzen wie Säure, Alkali, Salz und andere chemische Ätzmittel widerstehen kann, als säurebeständiger Stahl bezeichnet.

Edelstahl, auch als rostfreier säurebeständiger Stahl bekannt, widersteht Luft, Dampf, Wasser und leicht korrosiven Substanzen. Es ist jedoch wichtig zu beachten, dass nicht jeder Edelstahl beständig gegen chemische Korrosion ist. Andererseits ist säurebeständiger Stahl darauf ausgelegt, der Einwirkung chemischer Medien wie Säure, Alkali und Salz zu widerstehen. Die Korrosionsbeständigkeit von Edelstahl wird durch die Legierungselemente im Stahl bestimmt.

Gemeinsame Klassifizierung

Normalerweise unterteilt nach metallografischer Organisation:

Im Bereich der metallografischen Organisation wird gewöhnlicher rostfreier Stahl üblicherweise in drei Gruppen eingeteilt: austenitischer rostfreier Stahl, ferritischer rostfreier Stahl und martensitischer rostfreier Stahl. Diese Gruppierungen bilden die Grundlage, und von dort aus wurden Biphasenstahl, ausscheidungsgehärteter Edelstahl und hochlegierter Stahl mit weniger als 50 % Eisen entwickelt, um spezifische Anforderungen zu erfüllen und bestimmten Zwecken zu dienen.

1, nicht magnetischer Edelstahl

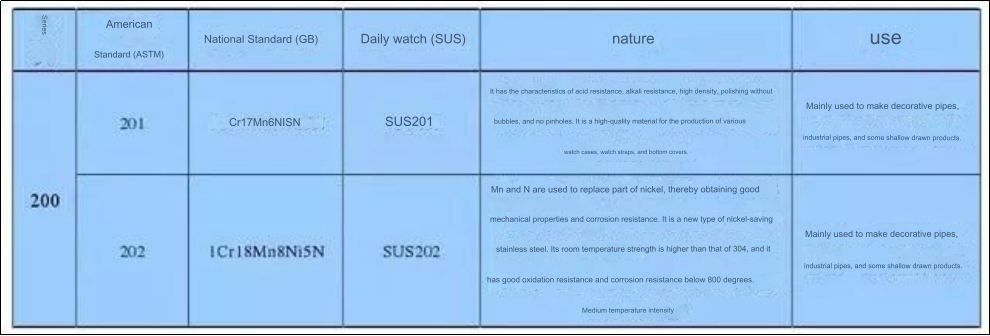

Diese Art von Edelstahl hat eine Kristallstruktur, die als austenitisch bekannt ist und hauptsächlich durch Kaltumformung gestärkt wird. Er ist nicht magnetisch, aber die Serienzahlen 200 und 300, wie 304, werden vom American Iron and Steel Institute häufig zur Identifizierung dieses Stahls verwendet.

2, Edelstahl, größtenteils aus Eisen

Diese Art von Edelstahl besteht hauptsächlich aus einer Kristallstruktur, die von magnetischem Ferrit (Phase A) dominiert wird. Normalerweise kann es nicht durch Erhitzen gehärtet werden, eine Kaltumformung kann jedoch zu einer leichten Erhöhung der Festigkeit führen. Als Beispiele nennt das American Iron and Steel Institute 430 und 446.

3, robuster Edelstahl

Diese Art von Edelstahl hat eine Kristallstruktur namens Martensit, die magnetisch ist. Seine mechanischen Eigenschaften können durch Wärmebehandlung verändert werden. Das American Iron and Steel Institute bezeichnet es als 410, 420 und 440. Martensit beginnt bei hohen Temperaturen mit einer austenitischen Struktur und kann sich in Martensit umwandeln (d. h. härter werden), wenn es mit der richtigen Geschwindigkeit auf Raumtemperatur abkühlt.

4, Duplex-Edelstahl

Diese Art von Edelstahl weist eine Mischung aus austenitischen und ferritischen Strukturen auf. Der Anteil der niederen Phase in der Struktur beträgt normalerweise mehr als 15 %, wodurch sie magnetisch ist und durch Kaltumformung verstärkt werden kann. 329 ist ein bekanntes Beispiel für diese Art von Edelstahl. Im Vergleich zu austenitischem Edelstahl weist Duplexstahl eine höhere Festigkeit und eine deutlich erhöhte Beständigkeit gegen interkristalline Korrosion, Chloridspannungskorrosion und Punktkorrosion auf.

5, Edelstahl mit der Fähigkeit zur Aushärtung

Diese Art von Edelstahl hat eine Matrix, die entweder austenitisch oder martensitisch ist und durch Ausscheidungshärtung gehärtet werden kann. Das amerikanische Eisen

UndDas Steel Institute weist diesen Stählen 600-Seriennummern zu, beispielsweise 630, das auch als 17-4PH bekannt ist.

Abgesehen von Legierungen bietet austenitischer Edelstahl im Allgemeinen eine außergewöhnliche Korrosionsbeständigkeit. Für weniger korrosive Umgebungen kann ferritischer Edelstahl verwendet werden, während in leicht korrosiven Umgebungen, in denen eine hohe Festigkeit oder Härte erforderlich ist, martensitischer Edelstahl und ausscheidungsgehärteter Edelstahl geeignete Optionen sind.

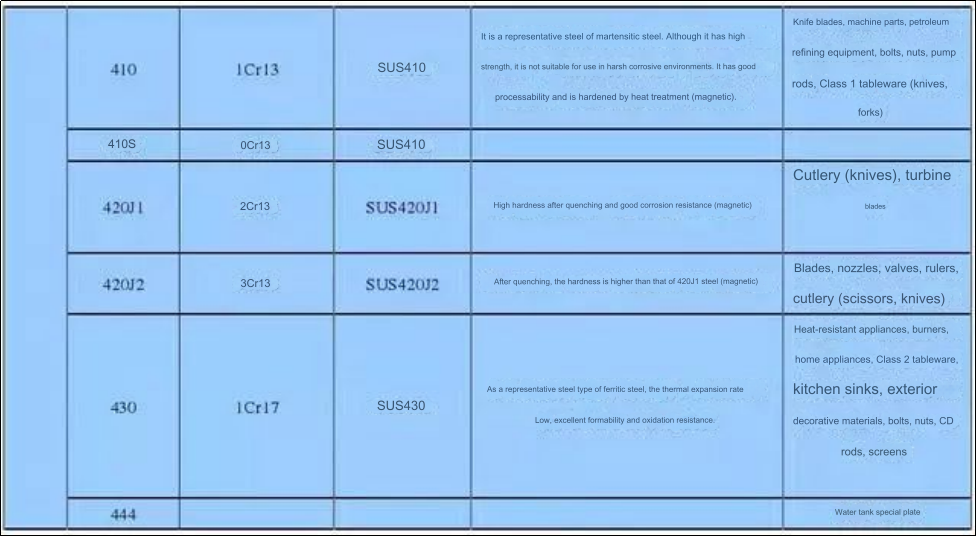

Merkmale und Anwendungsbereiche

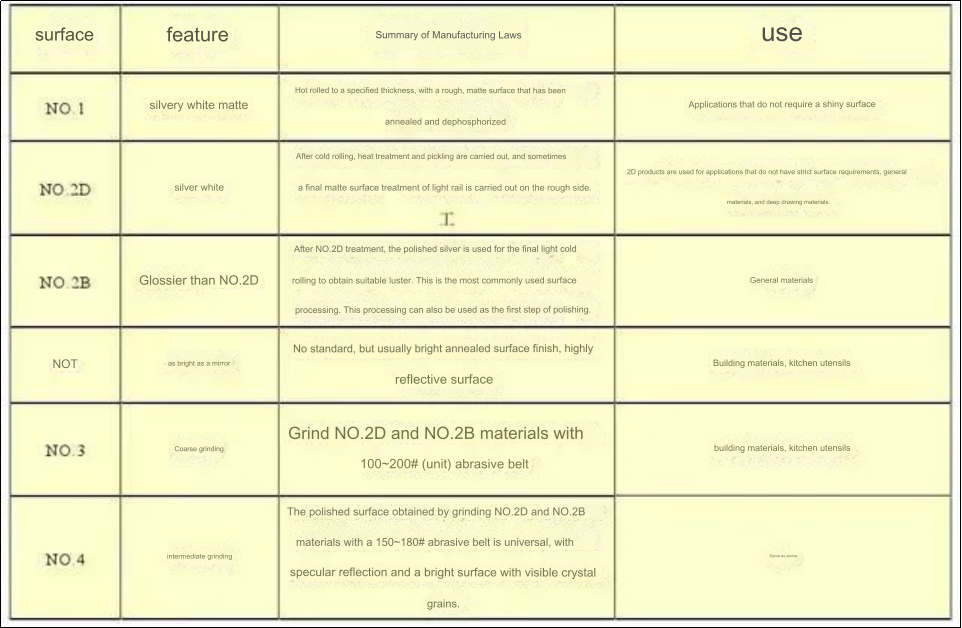

Oberflächentechnik

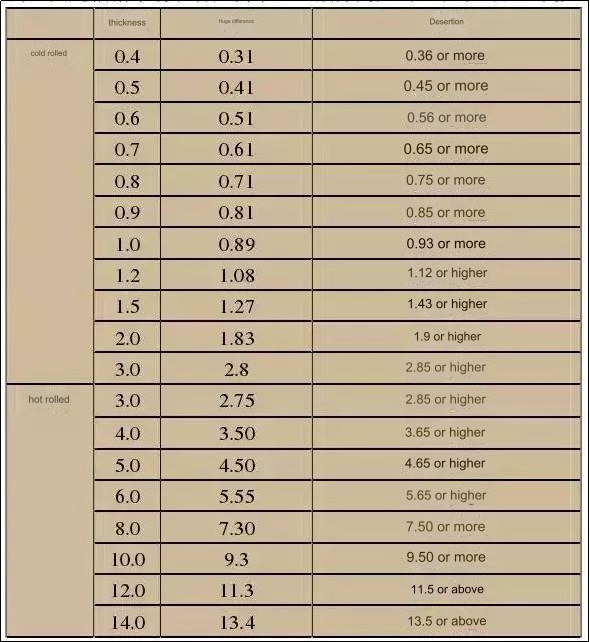

Dickendifferenzierung

1, da die Stahlwerksmaschinen im Walzprozess die Walzwärme leicht verformen, was zu einer Abweichung der Dicke des ausgerollten Bretts führt, im Allgemeinen dick auf beiden Seiten des dünn. Bei der Messung der Plattendicke schreibt der Staat vor, dass der mittlere Teil des Plattenkopfes gemessen werden soll.

2, der Grund für die Toleranz richtet sich nach dem Markt und der Kundennachfrage und wird im Allgemeinen in große Toleranzen und kleine Toleranzen unterteilt: zum Beispiel

Welche Art von Edelstahl rostet nicht leicht?

Es gibt drei Hauptfaktoren, die die Korrosion von Edelstahl beeinflussen:

1, der Gehalt an Legierungselementen.

Einfluss von Legierungselementen Im Allgemeinen ist Stahl mit einem Chromgehalt von mindestens 10,5 % rostbeständig. Darüber hinaus weist Edelstahl mit einem höheren Chrom- und Nickelgehalt, wie er in 304-Stahl mit 8–10 % Nickel und 18–20 % Chrom zu finden ist, eine verbesserte Korrosionsbeständigkeit auf und ist unter typischen Bedingungen im Allgemeinen rostbeständig.

2. Einfluss des Schmelzprozesses auf die Korrosionsbeständigkeit

Die Korrosionsbeständigkeit von Edelstahl kann auch durch den Schmelzprozess in Produktionsanlagen beeinflusst werden. Große Edelstahlwerke, die mit fortschrittlicher Technologie und moderner Ausrüstung ausgestattet sind, können durch eine präzise Steuerung der Legierungselemente, eine effektive Entfernung von Verunreinigungen und eine präzise Steuerung der Kühltemperaturen der Knüppel eine stabile und zuverlässige Produktqualität gewährleisten. Dies führt zu einer überlegenen Innenqualität und einer geringeren Rostanfälligkeit. Umgekehrt kann es für kleinere Stahlwerke mit veralteter Ausrüstung und Technologie schwierig sein, Verunreinigungen beim Schmelzen zu entfernen, was zwangsläufig zum Rosten ihrer Produkte führt.

3. Die äußere Umgebung, das Klima ist trocken und die belüftete Umgebung ist nicht leicht zu rosten.

Der Zustand der äußeren Umgebung, insbesondere ein trockenes und gut belüftetes Klima, begünstigt die Rostbildung nicht. Umgekehrt können hohe Luftfeuchtigkeit, anhaltendes Regenwetter oder Umgebungen mit erhöhtem pH-Wert zur Rostbildung führen. Sogar Edelstahl 304 rostet, wenn er widrigen Umgebungsbedingungen ausgesetzt wird.

Auf Edelstahl treten Rostflecken auf, wie soll man dagegen vorgehen?

1. Chemische Methoden

Verwenden Sie chemische Methoden wie Beizpaste oder Spray, um die erneute Passivierung verrosteter Bereiche zu erleichtern und einen Chromoxidfilm zu bilden, der die Korrosionsbeständigkeit wiederherstellt. Nach dem Beizen ist eine gründliche Spülung mit Wasser unerlässlich, um alle Verunreinigungen und Säurerückstände zu entfernen. Schließen Sie den Behandlungsprozess ab, indem Sie mit geeigneten Geräten nachpolieren und mit Wachs versiegeln. Bei kleineren lokalen Rostflecken kann eine 1:1-Mischung aus Benzin und Öl mit einem sauberen Tuch aufgetragen werden, um den Rost zu entfernen.

2. Mechanische Methode

Der Einsatz von Sandstrahlen, Glas- oder Keramikpartikelstrahlen, Schleifen, Bürsten und Polieren stellt physikalische Methoden zur Entfernung von Verunreinigungen dar, die durch vorherige Polier- oder Schleifaktivitäten entstanden sind. Jede Form von Verunreinigungen, insbesondere Fremdeisenpartikel, können insbesondere in feuchter Umgebung zu Korrosion führen. Daher empfiehlt es sich, die physikalische Reinigung von Oberflächen trocken durchzuführen. Es ist wichtig zu beachten, dass die Anwendung physikalischer Methoden lediglich Oberflächenverunreinigungen entfernen kann und die inhärente Korrosionsbeständigkeit des Materials nicht verändert. Daher empfiehlt es sich, den Prozess durch Nachpolieren mit geeigneten Geräten und Versiegeln mit Polierwachs abzuschließen.

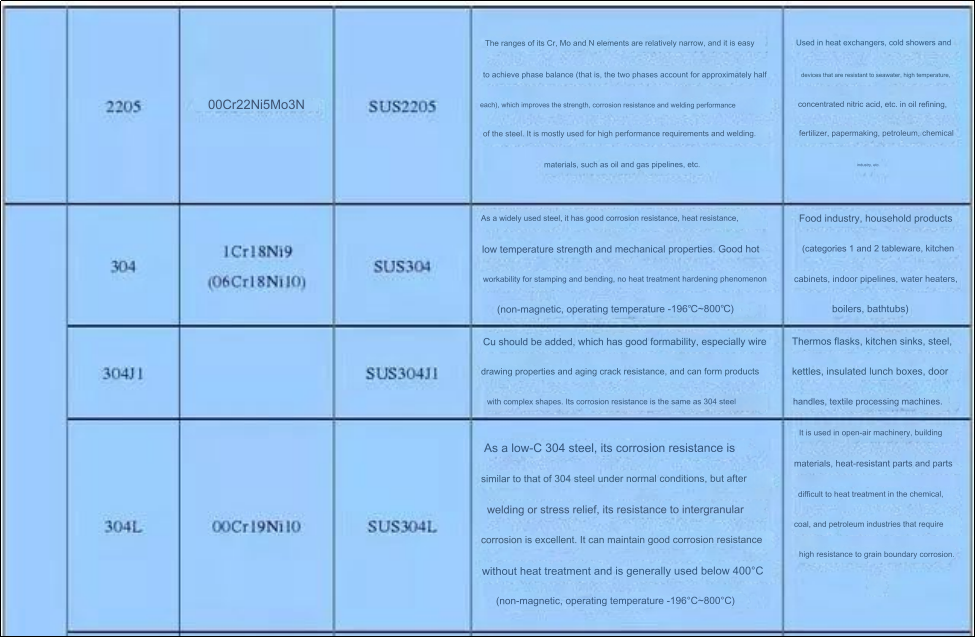

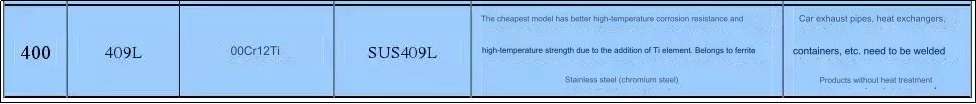

Instrument häufig verwendete Edelstahlqualität und Leistung

1. Edelstahl 304 ist ein häufig genutzter austenitischer Edelstahl, der sich ideal für die Herstellung von Tiefziehteilen eignetCNC-bearbeitete Komponenten, Säureleitungen, Behälter, Strukturteile und verschiedene Instrumentenkörper. Darüber hinaus ist es in der Lage, nichtmagnetische und Tieftemperaturgeräte und -komponenten herzustellen.

2. Edelstahl 304L wird verwendet, um die interkristalline Korrosionsanfälligkeit von Edelstahl 304 aufgrund der Ausfällung von Cr23C6 unter bestimmten Bedingungen zu bekämpfen. Der sensibilisierte Zustand dieses austenitischen Edelstahls mit extrem niedrigem Kohlenstoffgehalt bietet eine deutlich verbesserte interkristalline Korrosionsbeständigkeit im Vergleich zu Edelstahl 304. Darüber hinaus weist es zwar eine etwas geringere Festigkeit auf, weist jedoch ähnliche Eigenschaften wie Edelstahl 321 auf und wird hauptsächlich zum Schweißen verwendet. Es eignet sich gut für die Herstellung verschiedener Instrumentenkörper sowie korrosionsbeständiger Geräte und Komponenten, die keiner Mischkristallbehandlung unterzogen werden können.

3, Edelstahl 304H. Der interne Zweig besteht aus Edelstahl 304, der Kohlenstoffmassenanteil beträgt 0,04 % bis 0,10 %, die Hochtemperaturleistung ist besser als bei Edelstahl 304.

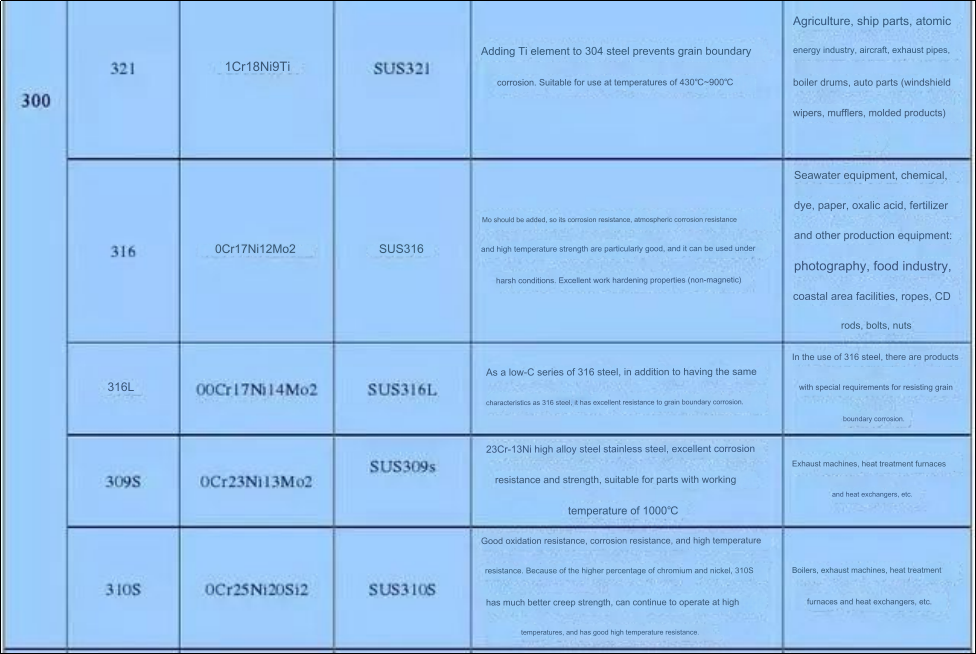

4, Edelstahl 316. Der Zusatz von Molybdän auf der Basis von 10Cr18Ni12-Stahl verleiht dem Stahl eine gute Beständigkeit gegen reduzierende Medien und Punktkorrosion. In Meerwasser und anderen Medien ist die Korrosionsbeständigkeit besser als bei Edelstahl 304, der hauptsächlich für korrosionsbeständige Materialien verwendet wird.

5, Edelstahl 316L. Stahl mit extrem niedrigem Kohlenstoffgehalt, mit guter Beständigkeit gegen sensibilisierte interkristalline Korrosion, geeignet für die Herstellung von geschweißten Teilen und Geräten mit dicken Querschnittsgrößen, wie z. B. korrosionsbeständige Materialien in petrochemischen Geräten.

6, Edelstahl 316H. Interner Zweig aus Edelstahl 316, Kohlenstoffmassenanteil von 0,04 % bis 0,10 %, Hochtemperaturleistung ist besser als Edelstahl 316.

7, Edelstahl 317. Die Lochfraß- und Kriechfestigkeit ist besser als bei Edelstahl 316L, der bei der Herstellung petrochemischer und korrosionsbeständiger Geräte gegen organische Säuren verwendet wird.

8, Edelstahl 321 ist ein austenitischer Edelstahl mit Titanstabilisierung. Durch den Zusatz von Titan soll die Beständigkeit gegen interkristalline Korrosion erhöht werden und es weist auch bei hohen Temperaturen günstige mechanische Eigenschaften auf. In den meisten Fällen wird die Verwendung nicht empfohlen, außer in bestimmten Situationen wie hohen Temperaturen oder wasserstoffinduzierter Korrosion.

9, 347 Edelstahl ist eine austenitische Edelstahllegierung, die mit Niob stabilisiert ist. Der Zusatz von Niob dient dazu, seine Beständigkeit gegen interkristalline Korrosion und seine Fähigkeit, Korrosion in sauren, alkalischen, salzigen und anderen rauen chemischen Umgebungen zu widerstehen, zu verbessern. Darüber hinaus weist er hervorragende Schweißeigenschaften auf und eignet sich daher als korrosionsbeständiger Werkstoff und als hitzebeständiger Stahl. Diese Stahllegierung wird überwiegend in der Wärmekraft- und Petrochemieindustrie für verschiedene Anwendungen wie die Herstellung von Behältern, Rohren, Wärmetauschern, Schächten und Ofenrohren in Industrieöfen sowie für Ofenrohrthermometer verwendet.

10, 904L Edelstahl ist ein hochentwickelter austenitischer Edelstahl, der von OUTOKUMPU (Finnland) entwickelt wurde, mit einem Nickelgehalt von 24 % bis 26 % und einem Kohlenstoffgehalt von weniger als 0,02 %. Es verfügt über eine außergewöhnliche Korrosionsbeständigkeit und funktioniert gut in nicht oxidierenden Säuren wie Schwefelsäure, Essigsäure, Ameisensäure und Phosphorsäure. Darüber hinaus weist es eine robuste Beständigkeit gegen Spaltkorrosion und Spannungskorrosion auf. Es eignet sich gut für den Einsatz mit Schwefelsäure in verschiedenen Konzentrationen unter 70℃ und bietet eine hervorragende Korrosionsbeständigkeit in Essigsäure und gemischten Säuren aus Ameisensäure und Essigsäure bei jeder Konzentration und Temperatur unter Normaldruck. Ursprünglich als Nickelbasislegierung gemäß der Norm ASMESB-625 klassifiziert, wurde es nun als Edelstahl neu klassifiziert. Während der chinesische Stahl 015Cr19Ni26Mo5Cu2 Ähnlichkeiten mit 904L aufweist, verwenden mehrere europäische Instrumentenhersteller 904L-Edelstahl als Hauptmaterial für ihre InstrumenteCNC-Teile, wie das Messrohr des Massendurchflussmessers E+ H und das Rolex-Uhrengehäuse.

11, 440C Edelstahl. Martensitischer Edelstahl, die höchste Härte im härtbaren Edelstahl, Edelstahl, Härte ist HRC57. Wird hauptsächlich zur Herstellung von Düsen, Lagern, Ventilspulen, Sitzen, Hülsen, Spindeln usw. verwendet.

12, 17-4PH Edelstahl wird als martensitischer ausscheidungsgehärteter Edelstahl mit einer Rockwell-Härte von 44 klassifiziert. Er bietet außergewöhnliche Festigkeit, Härte und Korrosionsbeständigkeit, ist jedoch nicht für den Einsatz bei Temperaturen über 300 °C geeignet. Dieser Stahl weist eine gute Beständigkeit gegenüber atmosphärischen Bedingungen sowie verdünnten Säuren oder Salz auf. Seine Korrosionsbeständigkeit ist vergleichbar mit der von Edelstahl 304 und Edelstahl 430. Zu den Anwendungen für diesen Stahl gehört die Verwendung bei der Herstellung von Offshore-Plattformen, Turbinenschaufeln, Ventilspulen, Sitzen, Hülsen, Ventilschäften und mehr.

Im Bereich der professionellen Instrumentierung wird die Auswahl von herkömmlichem austenitischem Edelstahl durch Faktoren wie Vielseitigkeit und Kosten bestimmt. Die allgemein empfohlene Reihenfolge für die Auswahl von Edelstahl ist 304-304L-316-316L-317-321-347-904L. Bemerkenswert ist, dass 317 seltener verwendet wird, 321 nicht bevorzugt wird, 347 wegen der Korrosionsbeständigkeit bei hohen Temperaturen bevorzugt wird und 904L das Standardmaterial für bestimmte Komponenten ist, die von bestimmten Unternehmen hergestellt werden. Der Edelstahl 904L ist normalerweise nicht die typische Wahl für Designanwendungen.

Bei der Konstruktion und Auswahl von Instrumenten stoßen sie häufig auf eine Vielzahl unterschiedlicher Systeme, Serien und Edelstahlsorten. Die Auswahl sollte auf den spezifischen Prozessmedien, der Temperatur, dem Druck, den Spannungsteilen, der Korrosion, den Kosten und anderen zu berücksichtigenden Aspekten basieren.

Das Streben und Unternehmensziel von Anebon besteht darin, „die Anforderungen unserer Kunden stets zu erfüllen“. Anebon entwickelt und gestaltet weiterhin herausragende Produkte von höchster Qualität für unsere alten und neuen Kunden und realisiert eine Win-Win-Situation für unsere Kunden, genau wie wir hochpräzise Extrusionsprofile anpassen.CNC-Drehen von AluminiumteilenUndFrästeile aus Aluminiumfür Kunden. Anebon lud mit offenen Armen alle interessierten Käufer ein, unsere Website zu besuchen oder uns für weitere Informationen direkt zu kontaktieren.

Anebons Produkte sind werkseitig maßgeschneiderte China-CNC-Maschinen und CNC-Graviermaschinen und genießen bei den Anwendern weithin Anerkennung und Vertrauen und können den sich ständig weiterentwickelnden wirtschaftlichen und sozialen Anforderungen gerecht werden. Anebon heißt neue und alte Kunden aus allen Gesellschaftsschichten willkommen, mit uns Kontakt aufzunehmen, um künftige Geschäftsbeziehungen zu pflegen und gemeinsamen Erfolg zu erzielen!

Zeitpunkt der Veröffentlichung: 23. Januar 2024