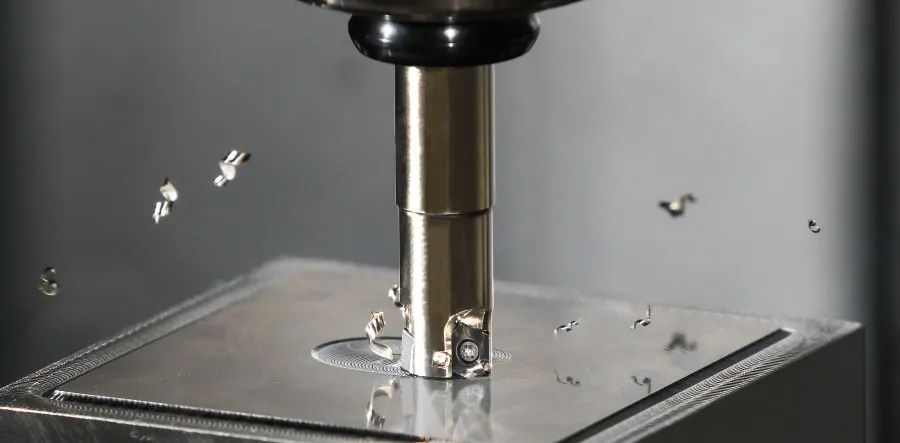

Was ist ein CNC-Werkzeug?

Die Kombination aus fortschrittlicher Verarbeitungsausrüstung und leistungsstarken CNC-Schneidwerkzeugen kann die volle Leistung entfalten und gute wirtschaftliche Vorteile erzielen. Mit der rasanten Entwicklung von Schneidwerkzeugmaterialien haben verschiedene neue Schneidwerkzeugmaterialien ihre physikalischen, mechanischen Eigenschaften und Schneidleistung erheblich verbessert, und auch ihr Anwendungsbereich hat sich weiter erweitert.

Der strukturelle Aufbau von CNC-Werkzeugen?

CNC-Werkzeuge (Computer Numerical Control) sind Werkzeugmaschinen, die durch programmierte Befehle betrieben werden, die auf einem Speichermedium, beispielsweise einem Computer, codiert sind. Diese Werkzeuge verwenden ein computergesteuertes System, um Präzisionsbearbeitungsvorgänge wie Schneiden, Bohren, Fräsen und Formen durchzuführen. Die Werkzeuge werden in Fertigungsprozessen eingesetzt, insbesondere in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Metallverarbeitung.

Zu den CNC-Werkzeugen gehören eine Reihe von Maschinen, wie zCNC-FräsenMaschinen, CNCDrehprozess, CNC-Fräser, CNC-Plasmaschneider und CNC-Laserschneider. Bei diesen Werkzeugen wird ein Schneidwerkzeug oder Werkstück mittels numerischer Computersteuerung in drei oder mehr Achsen bewegt.

CNC-Werkzeuge sind für ihre Präzision, Genauigkeit und Wiederholbarkeit bekannt, was sie ideal für die Herstellung komplexer Teile und Komponenten mit engen Toleranzen macht. Sie sind außerdem in der Lage, qualitativ hochwertige Produkte schneller herzustellen als herkömmliche manuelle Maschinen, was zur Steigerung der Produktivität und Effizienz in der Fertigung beiträgt.

Welche grundlegenden Eigenschaften sollten CNC-Werkzeugmaterialien haben?

1. Härte: CNC-Werkzeugmaterialien sollten hart genug sein, um dem Verschleiß während des Bearbeitungsprozesses standzuhalten.

2. Zähigkeit: CNC-Werkzeugmaterialien sollten robust genug sein, um Stoß- und Stoßbelastungen standzuhalten.

3. Hitzebeständigkeit: CNC-Werkzeugmaterialien sollten den hohen Temperaturen, die während des Bearbeitungsprozesses entstehen, standhalten können, ohne an Festigkeit oder Haltbarkeit zu verlieren.

4. Verschleißfestigkeit: CNC-Werkzeugmaterialien sollten beständig gegen abrasiven Verschleiß sein, der durch den Kontakt mit dem Werkstück entsteht.

5. Chemische Stabilität: CNC-Werkzeugmaterialien sollten chemisch stabil sein, um Korrosion und andere Formen chemischer Schäden zu vermeiden.

6. Bearbeitbarkeit: CNC-Werkzeugmaterialien sollten leicht zu bearbeiten und in die gewünschte Form zu bringen sein.

7. Kosteneffizienz: CNC-Werkzeugmaterialien sollten angesichts ihrer Leistung und Langlebigkeit erschwinglich und kostengünstig sein.

Arten, Eigenschaften, Merkmale und Anwendungen von Schneidwerkzeugmaterialien

Jede Art von Material hat seine einzigartigen Eigenschaften, Eigenschaften und Anwendungen. Hier sind einige gängige Schneidwerkzeugmaterialien mit ihren Eigenschaften und Anwendungen:

1. Schnellarbeitsstahl (HSS):

HSS ist ein häufig verwendetes Schneidwerkzeugmaterial, das aus einer Kombination von Stahl, Wolfram, Molybdän und anderen Elementen besteht. Es ist für seine hohe Härte, Verschleißfestigkeit und Zähigkeit bekannt und eignet sich daher für die Bearbeitung einer Vielzahl von Materialien, darunter Stähle, Aluminiumlegierungen und Kunststoffe.

2. Hartmetall:

Hartmetall ist ein Verbundwerkstoff, der aus einer Mischung von Wolframkarbidpartikeln und einem metallischen Bindemittel wie Kobalt besteht. Es ist für seine außergewöhnliche Härte, Verschleißfestigkeit und Hitzebeständigkeit bekannt und eignet sich daher ideal für die Bearbeitung zäher Materialien wie Edelstahl, Gusseisen und Hochtemperaturlegierungen.

3. Keramik:

Keramische Schneidwerkzeuge werden aus verschiedenen keramischen Materialien wie Aluminiumoxid, Siliziumnitrid und Zirkonoxid hergestellt. Sie sind für ihre hohe Härte, Verschleißfestigkeit und chemische Stabilität bekannt und eignen sich daher für die Bearbeitung harter und abrasiver Materialien wie Keramik, Verbundwerkstoffe und Superlegierungen.

4. Kubisches Bornitrid (CBN):

CBN ist ein synthetisches Material aus kubischen Bornitridkristallen. Es ist für seine außergewöhnliche Härte, Verschleißfestigkeit und Hitzebeständigkeit bekannt und eignet sich daher für die Bearbeitung von gehärteten Stählen und anderen Materialien, die mit anderen Schneidstoffen schwer zu bearbeiten sind.

5. Diamant:

Diamantschneidwerkzeuge werden aus natürlichen oder synthetischen Diamanten hergestellt. Sie sind für ihre außergewöhnliche Härte, Verschleißfestigkeit und Hitzebeständigkeit bekannt und eignen sich daher für die Bearbeitung von Nichteisenmetallen, Verbundwerkstoffen und anderen harten und abrasiven Materialien.

Es gibt auch eine spezielle Art von Werkzeug, das sogenannte beschichtete Werkzeug.

Im Allgemeinen werden die oben genannten Materialien als Beschichtungen verwendet und sind in CNC-Werkzeugmaschinen weit verbreitet.

Bei einem beschichteten Werkzeug handelt es sich um ein Werkzeug, auf dessen Oberfläche eine dünne Materialschicht aufgebracht ist, um seine Leistung zu verbessern und seine Lebensdauer zu verlängern. Das Beschichtungsmaterial wird auf der Grundlage des Verwendungszwecks des Werkzeugs ausgewählt. Zu den üblichen Beschichtungsmaterialien gehören Titannitrid (TiN), Titancarboni (TiCN) und diamantähnlicher Kohlenstoff (DLC).

Beschichtungen können die Leistung eines Werkzeugs auf verschiedene Weise verbessern, z. B. durch Reduzierung von Reibung und Verschleiß, Erhöhung von Härte und Zähigkeit sowie Verbesserung der Beständigkeit gegen Korrosion und chemische Schäden. Beispielsweise kann ein TiN-beschichteter Bohrer bis zu dreimal länger halten als ein unbeschichteter, und ein TiCN-beschichteter Schaftfräser kann härtere Materialien mit weniger Verschleiß durchtrennen.

Beschichtete Werkzeuge werden häufig in Branchen wie der Fertigung, der Luft- und Raumfahrt, der Automobilindustrie und der Herstellung medizinischer Geräte eingesetzt. Sie können zum Schneiden, Bohren, Fräsen, Schleifen und für andere Bearbeitungsvorgänge verwendet werden.

Auswahlprinzipien von CNC-Werkzeugmaterialien

Die Auswahl der CNC-Werkzeugmaterialien ist ein wichtiger Gesichtspunkt bei der Konstruktion und Herstellung von PräzisionDrehteile. Die Auswahl eines Werkzeugmaterials basiert auf einer Reihe von Faktoren, darunter der Art des zu bearbeitenden Materials, dem Bearbeitungsvorgang und der gewünschten Oberfläche.

Hier sind einige der Auswahlprinzipien für CNC-Werkzeugmaterialien:

1. Härte:Das Werkzeugmaterial muss hart genug sein, um den bei der Bearbeitung auftretenden Kräften und Temperaturen standzuhalten. Die Härte wird typischerweise auf der Rockwell-C-Skala oder der Vickers-Skala gemessen.

2. Zähigkeit:Das Werkzeugmaterial muss außerdem robust genug sein, um Bruch und Abplatzen zu widerstehen. Die Zähigkeit wird üblicherweise anhand der Schlagzähigkeit oder Bruchzähigkeit gemessen.

3. Verschleißfestigkeit:Das Werkzeugmaterial sollte eine gute Verschleißfestigkeit aufweisen, um die Schneidkante zu erhalten und Werkzeugausfälle zu vermeiden. Die Verschleißfestigkeit eines Materials wird häufig anhand der Materialmenge gemessen, die während einer bestimmten Bearbeitungsmenge vom Werkzeug entfernt wird.

4. Wärmeleitfähigkeit: Das Werkzeugmaterial sollte eine gute Wärmeleitfähigkeit haben, um die bei der Bearbeitung entstehende Wärme abzuleiten. Dies trägt dazu bei, Werkzeugausfälle zu vermeiden und die Maßhaltigkeit aufrechtzuerhalten.

5. Chemische Stabilität:Das Werkzeugmaterial sollte chemisch stabil sein, um chemische Reaktionen mit dem Werkstückmaterial zu vermeiden.

6. Kosten:Auch die Kosten des Werkzeugmaterials sind ein wichtiger Gesichtspunkt, insbesondere bei Großserienfertigungen.

Zu den gängigen Materialien für CNC-Werkzeuge gehören Hartmetall, Schnellarbeitsstahl, Keramik und Diamant. Die Auswahl eines Werkzeugmaterials hängt vom konkreten Bearbeitungsvorgang und der gewünschten Oberfläche sowie von den zu bearbeitenden Materialien und der verfügbaren Ausrüstung ab.

1)Das Schneidwerkzeugmaterial passt zu den mechanischen Eigenschaften des bearbeiteten Objekts

Die Anpassung des Schneidwerkzeugmaterials an die mechanischen Eigenschaften des bearbeiteten Objekts ist ein wichtiger Gesichtspunkt bei der CNC-Bearbeitung. Zu den mechanischen Eigenschaften des bearbeiteten Objekts gehören unter anderem seine Härte, Zähigkeit und Duktilität. Die Wahl eines Schneidwerkzeugmaterials, das zu den mechanischen Eigenschaften des bearbeiteten Objekts passt oder diese ergänzt, kann die Bearbeitungsleistung und -effizienz verbessern, den Werkzeugverschleiß verringern und die Qualität des fertigen Teils verbessern.

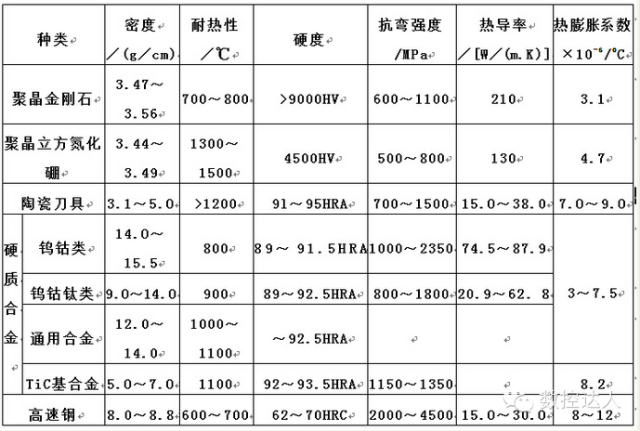

① Die Reihenfolge der Werkzeugmaterialhärte ist: Diamantwerkzeug>kubisches Bornitrid-Werkzeug>Keramikwerkzeug>Wolframkarbid>Schnellarbeitsstahl.

② Die Reihenfolge der Biegefestigkeit der Werkzeugmaterialien ist: Schnellarbeitsstahl > Hartmetall > Keramikwerkzeuge > Diamant- und kubische Bornitrid-Werkzeuge.

③ Die Reihenfolge der Zähigkeit der Werkzeugmaterialien ist: Schnellarbeitsstahl > Hartmetall > kubisches Bornitrid, Diamant- und Keramikwerkzeuge.

Wenn das bearbeitete Objekt beispielsweise aus einem harten und spröden Material wie gehärtetem Stahl oder Gusseisen besteht, ist ein Schneidwerkzeug aus einem harten und verschleißfesten Material wie Hartmetall oder Keramik möglicherweise die beste Wahl. Diese Materialien halten den hohen Schnittkräften und Temperaturen stand, die bei der Bearbeitung entstehen, und behalten ihre scharfen Schneidkanten über längere Zeiträume.

Wenn das bearbeitete Objekt hingegen aus einem weicheren und duktileren Material wie Aluminium oder Kupfer besteht, ist ein Schneidwerkzeug aus einem härteren Material wie Schnellarbeitsstahl möglicherweise besser geeignet. Schnellarbeitsstahl kann Stöße und Vibrationen während der Bearbeitung besser absorbieren, wodurch das Risiko eines Werkzeugbruchs verringert und die Werkzeuglebensdauer verbessert wird.

2)Anpassung des Schneidwerkzeugmaterials an die physikalischen Eigenschaften des bearbeiteten Objekts

Auch die Anpassung des Schneidwerkzeugmaterials an die physikalischen Eigenschaften des bearbeiteten Objekts ist ein wichtiger Gesichtspunkt bei der CNC-Bearbeitung. Zu den physikalischen Eigenschaften des bearbeiteten Objekts gehören unter anderem seine Wärmeleitfähigkeit, sein Wärmeausdehnungskoeffizient und die Anforderungen an die Oberflächenbeschaffenheit. Die Wahl eines Schneidwerkzeugmaterials, das zu den physikalischen Eigenschaften des bearbeiteten Objekts passt oder diese ergänzt, kann die Bearbeitungsleistung verbessern, den Werkzeugverschleiß verringern und die Qualität des fertigen Teils verbessern.

① Hitzebeständige Temperatur verschiedener Werkzeugmaterialien: 700–8000 °C für Diamantwerkzeuge, 13000–15000 °C für PCBN-Werkzeuge, 1100–12000 °C für Keramikwerkzeuge, 900–11000 °C für Hartmetall auf TiC(N)-Basis und 900–11000 °C für WC -basierte ultrafeine Körner Hartmetall ist 800–9000 °C, HSS ist 600–7000 °C.

②Die Reihenfolge der Wärmeleitfähigkeit verschiedener Werkzeugmaterialien: PCD>PCBN>WC-basiertes Hartmetall>TiC(N)-basiertes Hartmetall>HSS>Si3N4-basierte Keramik>A1203-basierte Keramik.

③ Die Reihenfolge der Wärmeausdehnungskoeffizienten verschiedener Werkzeugmaterialien ist: HSS>WC-basiertes Hartmetall>TiC(N)>A1203-basierte Keramik>PCBN>Si3N4-basierte Keramik>PCD.

④Die Reihenfolge der Wärmeschockbeständigkeit verschiedener Werkzeugmaterialien ist: HSS>WC-basiertes Hartmetall>Si3N4-basierte Keramik>PCBN>PCD>TiC(N)-basiertes Hartmetall>A1203-basierte Keramik.

Wenn das bearbeitete Objekt beispielsweise eine hohe Wärmeleitfähigkeit aufweist, wie etwa Kupfer oder Aluminium, kann ein Schneidwerkzeug mit hoher Wärmeleitfähigkeit und niedrigem Wärmeausdehnungskoeffizienten die beste Wahl sein. Dadurch kann das Werkzeug die Wärme während der Bearbeitung effizient ableiten und das Risiko einer thermischen Beschädigung sowohl des Werkzeugs als auch des bearbeiteten Objekts verringern.

Wenn an das bearbeitete Objekt strenge Anforderungen an die Oberflächengüte gestellt werden, kann ein Schneidwerkzeug mit hoher Verschleißfestigkeit und niedrigem Reibungskoeffizienten die beste Wahl sein. Dies kann dazu beitragen, die gewünschte Oberflächengüte ohne übermäßigen Werkzeugverschleiß oder Beschädigung des bearbeiteten Objekts zu erreichen.

3)Anpassen des Schneidwerkzeugmaterials an die chemischen Eigenschaften des bearbeiteten Objekts

Auch die Abstimmung des Schneidwerkzeugmaterials auf die chemischen Eigenschaften des bearbeiteten Objekts ist ein wichtiger Gesichtspunkt bei der CNC-Bearbeitung. Zu den chemischen Eigenschaften des bearbeiteten Objekts gehören unter anderem seine Reaktivität, Korrosionsbeständigkeit und chemische Zusammensetzung. Die Wahl eines Schneidwerkzeugmaterials, das zu den chemischen Eigenschaften des bearbeiteten Objekts passt oder diese ergänzt, kann die Bearbeitungsleistung verbessern, den Werkzeugverschleiß verringern und die Qualität des fertigen Teils verbessern.

Wenn das bearbeitete Objekt beispielsweise aus einem reaktiven oder korrosiven Material wie Titan oder Edelstahl besteht, ist ein Schneidwerkzeug aus einem korrosionsbeständigen Material wie Diamant oder PKD (polykristalliner Diamant) möglicherweise die beste Wahl. Diese Materialien halten der korrosiven oder reaktiven Umgebung stand und behalten ihre scharfen Schneidkanten über längere Zeiträume.

Wenn das bearbeitete Objekt eine komplexe chemische Zusammensetzung aufweist, ist möglicherweise ein Schneidwerkzeug aus einem chemisch stabilen und inerten Material wie Diamant oder kubisches Bornitrid (CBN) die beste Wahl. Diese Materialien können chemische Reaktionen mit dem Werkstückmaterial vermeiden und ihre Schneidleistung über einen langen Zeitraum beibehalten.

① Die Antihafttemperatur verschiedener Werkzeugmaterialien (mit Stahl) beträgt: PCBN>Keramik>Hartlegierung>HSS.

② Die Oxidationsbeständigkeitstemperatur verschiedener Werkzeugmaterialien ist wie folgt: Keramik>PCBN>Wolframkarbid>Diamant>HSS.

③Die Diffusionsfestigkeit der Werkzeugmaterialien (für Stahl) beträgt: Diamant>Keramik auf Si3N4-Basis>PCBN>Keramik auf A1203-Basis. Die Diffusionsintensität (für Titan) beträgt: A1203-basierte Keramik > PCBN > SiC > Si3N4 > Diamant.

4) Angemessene Auswahl an CNC-Schneidwerkzeugmaterialien

Die Auswahl von CNC-Schneidwerkzeugmaterialien hängt von verschiedenen Faktoren wie dem Werkstückmaterial, dem Bearbeitungsvorgang und der Werkzeuggeometrie ab. Einige allgemeine Richtlinien für die Auswahl von Schneidwerkzeugmaterialien für die CNC-Bearbeitung umfassen jedoch:

1. Materialeigenschaften des Werkstücks: Berücksichtigen Sie bei der Auswahl des Schneidwerkzeugmaterials die mechanischen, physikalischen und chemischen Eigenschaften des Werkstückmaterials. Passen Sie das Schneidwerkzeugmaterial an das Werkstückmaterial an, um eine effiziente und qualitativ hochwertige Bearbeitung zu erreichen.

2. Bearbeitungsvorgang: Berücksichtigen Sie die Art des durchgeführten Bearbeitungsvorgangs, z. B. Drehen, Fräsen, Bohren oder Schleifen. Unterschiedliche Bearbeitungsvorgänge erfordern unterschiedliche Schneidwerkzeuggeometrien und Materialien.

3. Werkzeuggeometrie: Berücksichtigen Sie bei der Auswahl des Werkzeugmaterials die Schneidwerkzeuggeometrie. Wählen Sie ein Material, das eine scharfe Schneidkante beibehält und den während des Bearbeitungsvorgangs erzeugten Schnittkräften standhält.

4. Werkzeugverschleiß: Berücksichtigen Sie bei der Auswahl des Schneidwerkzeugmaterials die Werkzeugverschleißrate. Wählen Sie ein Material, das den Schnittkräften standhält und seine scharfe Schneidkante so lange wie möglich beibehält, um Werkzeugwechsel zu minimieren und die Bearbeitungseffizienz zu verbessern.

5. Kosten: Berücksichtigen Sie bei der Auswahl des Werkzeugs die Kosten des Schneidwerkzeugmaterials. Wählen Sie ein Material, das das beste Gleichgewicht zwischen Schneidleistung und Kosten bietet.

Einige gängige Schneidwerkzeugmaterialien, die in verwendet werdenCNC-BearbeitungDazu gehören Schnellarbeitsstahl, Hartmetall, Keramik, Diamant und CBN. Jedes Material hat seine Vor- und Nachteile, und die Auswahl des Werkzeugmaterials sollte auf einem gründlichen Verständnis des Bearbeitungsvorgangs und des Werkstückmaterials basieren.

Anebons ewige Bestrebungen sind die Haltung „Achten Sie auf den Markt, achten Sie auf die Gewohnheiten, achten Sie auf die Wissenschaft“ und die Theorie „Qualität ist das Grundlegende, Vertrauen ist das Erste und Management ist das Fortgeschrittene“ für hochpräzise CNC-Bearbeitungsteile für die Automatisierung im Hot Sale Factory OEM Service Industrie, Anebon-Angebot für Ihre Anfrage. Für weitere Informationen nehmen Sie bitte Kontakt mit uns auf. Anebon wird Ihnen so schnell wie möglich antworten!

Heißer Verkauf Fabrik China 5-Achsen-CNC-Bearbeitungsteile, CNC-Drehteile und Fräskupferteile. Besuchen Sie unser Unternehmen, unsere Fabrik und unseren Ausstellungsraum, in dem verschiedene Haarartikel ausgestellt sind, die Ihren Erwartungen entsprechen. In der Zwischenzeit ist es bequem, die Website von Anebon zu besuchen, und die Vertriebsmitarbeiter von Anebon werden ihr Bestes geben, um Ihnen den besten Service zu bieten. Bitte wenden Sie sich an Anebon, wenn Sie weitere Informationen benötigen. Ziel von Anebon ist es, Kunden bei der Verwirklichung ihrer Ziele zu unterstützen. Anebon hat große Anstrengungen unternommen, um diese Win-Win-Situation zu erreichen.

Zeitpunkt der Veröffentlichung: 08.03.2023