Wie viel wissen Sie über die Klassifizierung von CNC-Werkzeugmaschinen?

Die Klassifizierung von CNC-Werkzeugmaschinen erfolgt nach Funktion, Aufbau und Anwendung.

Wir werden uns nun verschiedene Klassifizierungen ansehen:

Basierend auf der Funktion

Drehmaschinen:Diese Maschinen führen hauptsächlich Drehbearbeitungen an zylindrischen oder konischen Bauteilen durch.

Mit diesen Maschinen können flache oder komplexe Oberflächen gefräst werden.

Basierend auf Struktur

Horizontale Bearbeitungszentren:Spindel und Werkstück werden horizontal auf einen Tisch gelegt.

Vertikale Bearbeitungszentren:Spindel und Werkstück werden senkrecht auf einen Tisch gestellt.

Mehrachsmaschinen:Diese Maschinen sind mit mehreren Achsen (drei oder mehr) ausgestattet, wodurch sie präzise und komplexe Vorgänge ausführen können.

Basierend auf der Anwendung

Bohrmaschinen sind Maschinen, die hauptsächlich Bohrarbeiten durchführen.

Schleifmaschinen:Mit diesen Maschinen kann Metall geschliffen und poliert werden.

Laserschneidmaschinen:Mit der Lasertechnik werden verschiedenste Materialien geschnitten.

Elektroerosionsmaschinen (EDM):Diese Maschinen formen und bohren elektrisch leitfähiges Material.

Die Klassifizierungsmethoden für CNC-Maschinen sind unterschiedlich. Es gibt viele Typen und Spezifikationen. Es kann anhand der oben genannten Klassifizierungsmethoden sowie der vier Funktions- und Strukturprinzipien klassifiziert werden.

1. Klassifizierung von Werkzeugmaschinen nach ihrer Steuerbahn

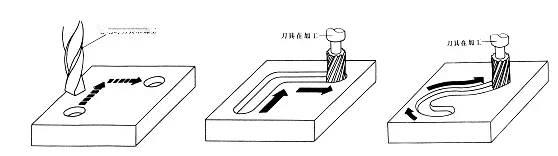

1) CNC-Maschinen mit Punktsteuerung

Die einzige Voraussetzung für die Punktsteuerung ist die präzise Positionierung beweglicher Teile von einer Werkzeugmaschine zur anderen. Die Anforderungen an die Flugbahn zwischen Bewegungspunkten sind nicht sehr streng. Während der Bewegung findet keine Bearbeitung statt. Es ist nicht wichtig, wie die Bewegung zwischen den einzelnen Koordinatenachsen erfolgt. Um eine genaue und schnelle Positionierung zu erreichen, ist es wichtig, zuerst den Abstand zwischen zwei Punkten schnell zu verschieben und sich dann langsam dem Positionspunkt zu nähern, um die Genauigkeit sicherzustellen. Die Bewegungsbahn ist unten dargestellt.

CNC-Fräsmaschinen und CNC-Stanzmaschinen sind Beispiele für Werkzeugmaschinen, die über Punktsteuerungsfunktionen verfügen. CNC-Systeme, die ausschließlich der Weichensteuerung dienen, sind aufgrund der Weiterentwicklung der CNC-Technologie selten geworden.

(2) CNC-Werkzeugmaschinen mit linearer Steuerung

Parallel gesteuerte CNC-Maschinen werden auch als linear gesteuerte CNC-Maschinen bezeichnet. Es zeichnet sich dadurch aus, dass es nicht nur die genaue Positionierung zwischen Punkten steuert, sondern auch die Bewegungsgeschwindigkeit und die Route (Flugbahn) zwischen zwei Punkten. Seine Bewegung hängt nur mit den parallelen Koordinatenachsen der Werkzeugmaschine zusammen. Dies bedeutet, dass jeweils nur eine Koordinate gesteuert wird. Mit dem Werkzeug kann mit der beim Verschiebevorgang vorgegebenen Vorschubgeschwindigkeit geschnitten werden. Generell können damit nur rechteckige und gestufte Bauteile bearbeitet werden.

CNC-Drehmaschinenmit linearer Steuerung sind hauptsächlich CNC-Fräsmaschinen und CNC-Schleifmaschinen. Das CNC-System dieser Werkzeugmaschine wird auch als linear gesteuertes CNC-System bezeichnet. Ebenso selten sind CNC-Maschinen, die ausschließlich zur linearen Steuerung eingesetzt werden.

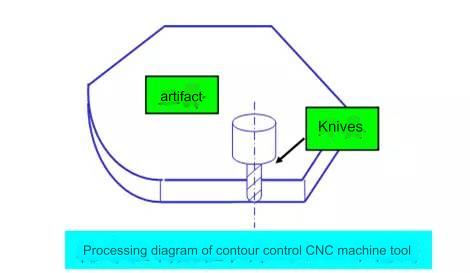

(3) CNC-Werkzeugmaschinen mit 3D-Kontursteuerung

CNC-Maschinen mit kontinuierlicher Steuerung werden auch als CNC-Maschinen mit Kontursteuerung bezeichnet. Die Steuerungsfunktion dieser Maschine besteht in der Möglichkeit, zwei oder mehr Bewegungskoordinaten gleichzeitig zu steuern.

Um sicherzustellen, dass die relative Bewegung des Werkzeugs auf der Werkstückkontur mit der Bearbeitungskontur des Werkstücks übereinstimmt, ist es notwendig, die Verschiebung und Geschwindigkeit jeder koordinierten Bewegung entsprechend der vorgeschriebenen proportionalen Beziehung genau zu koordinieren.

Um diese Steuerungsmethode nutzen zu können, muss ein CNC-Gerät über die Interpolationsfunktion verfügen. Interpolation beschreibt die Form einer geraden Linie oder eines Bogens durch mathematische Verarbeitung, die von den Interpolationsoperatoren im CNC-System durchgeführt wird. Grundlage dafür sind die vom Programm eingegebenen Grunddaten, wie etwa die Koordinaten der Endpunkte einer Geraden, die Koordinaten der Endpunkte eines Bogens oder der Radius oder die Mittelpunktskoordinate. Weisen Sie während der Berechnung jedem Controller der Koordinatenachse entsprechend den Ergebnissen Impulse zu. Dadurch wird die Verknüpfungsverschiebung für jede Koordinate gesteuert, um sie an die gewünschte Kontur anzupassen. Während der Bewegung schneidet das Werkzeug kontinuierlich die Oberfläche des Werkstücks, was verschiedene Bearbeitungen wie gerade Linien, Kurven und Bögen ermöglicht. Konturgesteuerte Bearbeitungsbahn.

Zu diesen Werkzeugmaschinen zählen CNC-Dreh- und Fräsmaschinen sowie CNC-Drahterodiermaschinen, Bearbeitungszentren usw. Die entsprechenden CNC-Geräte werden als Kontursteuerungssysteme bezeichnet. Basierend auf der Anzahl der Achsen, die es steuert, kann es in drei Typen eingeteilt werden: Form

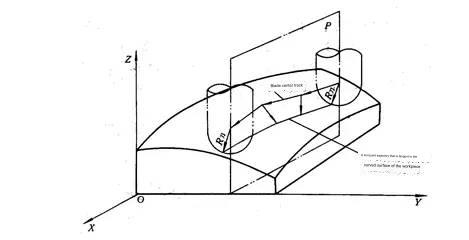

1 Zweiachsige Verbindungen:Wird hauptsächlich für CNC-Drehmaschinen verwendet, die rotierende Oberflächen bearbeiten, oder CNC-Fräsmaschinen, die zylindrische, gekrümmte Oberflächen bearbeiten.

2 Halbgestänge 2 Achsen:Dies wird hauptsächlich zur Steuerung von Werkzeugmaschinen mit mehr als 3 Achsen verwendet. Zwei Achsen können verbunden sein und die dritte Achse kann eine periodische Zuführung durchführen.

3 Dreiachsgestänge:Hierbei handelt es sich um eine Verknüpfung, die drei lineare Koordinatenachsen, normalerweise X/Y/Z, umfasst und von CNC-Fräsmaschinen, Bearbeitungszentren usw. verwendet wird. Der zweite Typ ermöglicht die gleichzeitige Steuerung von zwei linearen Koordinaten in X/Y/Z, z sowie die Rotationskoordinatenachse, die sich um die linearen Koordinatenachsen dreht.

In einem Drehmaschinenzentrum muss beispielsweise die Anlenkung zwischen zwei linearen Koordinatenachsen (X-Achse und Z-Achse in Längsrichtung) gleichzeitig mit der Anbindung an die um die Z-Achse rotierende Spindel (C-Achse) gesteuert werden .

4 Vierachsgestänge:Steuern Sie die drei linearen Koordinaten X, Y und Z gleichzeitig, um sie mit einer Rotationskoordinatenachse zu verknüpfen.

5 Fünf-Achsen-Gestänge:Dadurch können Sie die Verknüpfung von drei Koordinatenachsen gleichzeitig steuern, X/Y/Z. Das Werkzeug steuert außerdem gleichzeitig zwei der AB- und C-Koordinatenachsen, die sich um diese linearen Achsen drehen. Das ergibt insgesamt fünf Achsen. Das Werkzeug kann nun beliebig im Raum positioniert werden.

Das Werkzeug kann so gesteuert werden, dass es sich gleichzeitig um die x- und y-Achse dreht, sodass es immer in die gleiche Richtung wie die Konturoberfläche schneidet. Dadurch wird die Glätte und Genauigkeit der Oberfläche gewährleistet. Die bearbeitete Oberfläche ist glatter, was die Effizienz erhöht.

2. Klassifizierung servogesteuerter Systeme

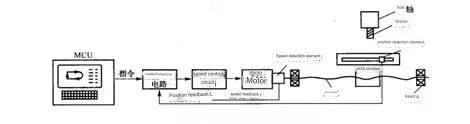

1) CNC-Werkzeugmaschinen mit offenem Regelkreis

Diese Art von Werkzeugmaschine verfügt über einen Vorschubservo mit offenem Regelkreis, was bedeutet, dass keine Rückkopplungserkennungsvorrichtung vorhanden ist. Sein Antriebsmotor ist meist ein Schrittmotor. Das Hauptmerkmal eines Schrittmotors besteht darin, dass er sich jedes Mal, wenn das Steuersystem das Impulssignal ändert, um einen ganzen Schritt dreht. Der Motor verfügt über eine Selbsthemmung und ermöglicht die Einstellung des Abstandswinkels.

Der Impulsverteiler steuert den Antriebskreis mithilfe des Vorschubbefehlssignals vom CNC-System. Die Anzahl der Impulse und die Impulsfrequenz können geändert werden, um die Koordinatenverschiebung, die Verschiebungsgeschwindigkeit oder die Verschiebung zu steuern. Richtung.

Die Hauptmerkmale dieser Methode sind ihre Einfachheit, Benutzerfreundlichkeit und niedrige Kosten. Es gibt kein Instabilitätsproblem mit dem Steuerungssystem, da das CNC-System nur Einwegsignale sendet. Die Genauigkeit der Verschiebung ist jedoch gering, da der mechanische Übertragungsfehler nicht durch Rückmeldung korrigiert wird.

Diese Steuerungsmethode wurde von allen frühen CNC-Maschinen verwendet, hatte jedoch eine hohe Ausfallrate. Trotz der Verbesserungen bei den Antriebsschaltungen wird diese Steuerungsmethode auch heute noch häufig eingesetzt. Diese Steuerungsmethode wird insbesondere in unserem Land für allgemeine CNC-Systeme verwendet, die wirtschaftlich sind, und um alte Geräte mithilfe von CNC umzuwandeln. Diese Steuerungsmethode ermöglicht auch die Konfiguration eines Single-Chip-Computers oder Single-Board-Computers als CNC-Maschine, was die Kosten des Systems senkt.

Werkzeugmaschinen mit Regelung

Diese Art von CNC-Werkzeugmaschine verwendet eine Regelung mit geschlossenem Regelkreis. Der Motorantrieb kann entweder Gleichstrom oder Wechselstrom sein und muss sowohl über eine Positionsrückmeldung als auch eine Geschwindigkeitsrückmeldung verfügen, die so konfiguriert ist, dass jede tatsächliche Bewegung des beweglichen Teils zu jedem Zeitpunkt während der Verarbeitung erfasst wird. Das CNC-System gibt den Betrag in Echtzeit an den Komparator zurück. Durch Interpolation wird das Führungssignal gewonnen und mit dem Betrag verglichen. Die Differenz wird dann zur Steuerung des Servoantriebs verwendet, der die Verschiebungskomponente antreibt, um den Fehler zu beseitigen.

Abhängig von der Position und dem Feedback-Gerät des Positionsrückmeldungsdetektors gibt es zwei Modi: geschlossener Regelkreis (vollständig) und halbgeschlossener Regelkreis (halbgeschlossener Regelkreis).

1 Regelung im geschlossenen Regelkreis

Das in der Abbildung gezeigte Positionsrückmeldegerät verwendet ein lineares Abstandserkennungselement. (Derzeit wird am häufigsten ein Gittermaßstab verwendet.) Dieser wird auf dem Sattel einer Werkzeugmaschine montiert. Es erfasst direkt die lineare Verschiebung in den Koordinaten der Maschine. Das Signal vom Motor kann durch Feedback eliminiert werden. Übertragungsfehler in der mechanischen Übertragungskette werden reduziert, was zu einer hohen Genauigkeit bei der statischen Positionierung der Maschine führt.

Die dynamische Reaktion der gesamten mechanischen Übertragungskette ist viel länger als die elektrische Reaktion. Das gesamte Regelsystem ist nur sehr schwer zu stabilisieren und in seiner Konstruktion und Anpassung recht komplex. Diese Regelungsmethode wird vor allem bei CNC-Koordinatenmaschinen, CNC-Präzisionsschleifmaschinen usw. eingesetzt, die eine hohe Präzision erfordern.

2 Halbgeschlossene Regelung

Die Positionsrückmeldung basiert auf Winkelerfassungskomponenten, bei denen es sich derzeit hauptsächlich um Encoder handelt. Die Servomotoren oder Schnecken sind mit Winkelerkennungskomponenten (derzeit hauptsächlich Encoder) ausgestattet. Die Regeleigenschaften des Systems sind stabiler, da der Großteil der mechanischen Übertragungsverbindungen nicht im geschlossenen Regelkreis erfolgt. Die Software-Festwertkompensation kann die Genauigkeit mechanischer Übertragungsfehler, wie z. B. Schraubenfehler, verbessern. Die meisten CNC-Maschinen verwenden den Semi-Closed-Loop-Modus.

3D-Hybridsteuerungs-CNC-Maschinen

Um ein hybrides Steuerungssystem zu schaffen, können die Eigenschaften jeder Steuerungsmethode gezielt konzentriert werden. Um den Anforderungen bestimmter Werkzeugmaschinen gerecht zu werden und die Unterschiede zwischen den beiden Methoden auszugleichen, empfiehlt sich der Einsatz einer Hybridsteuerung. Zwei gängige Methoden sind der Kompensationstyp mit offenem Regelkreis und der Kompensationstyp mit halbgeschlossenem Regelkreis.

3. CNC-Systeme, klassifiziert nach ihrem Funktionsniveau

Die CNC-Systeme werden anhand ihres Funktionsniveaus in drei Kategorien eingeteilt: niedrig, mittel und hoch. Diese Klassifizierungsmethode ist in unserem Land weit verbreitet. Die Klassifizierungsstandards sind von Periode zu Periode unterschiedlich. Je nach aktuellem Entwicklungsstand werden verschiedene Arten von CNC-Systemen anhand bestimmter Funktionen und Indikatoren in drei Kategorien eingeteilt. Mittel- und High-End-CNC-Systeme werden oft als Vollfunktions- oder Standard-CNC bezeichnet.

(1) Metallschneiden

Es bezieht sich auf CNC-Maschinen, die verschiedene Schneidvorgänge ausführen, wie zCNC-Drehen und Fräsen. Dies kann in zwei Hauptkategorien unterteilt werden.

CNC-Maschinen wie Dreh- und Fräsmaschinen.

Das Hauptmerkmal eines Bearbeitungszentrums ist seine Werkzeugbibliothek, die über einen automatischen Werkzeugwechselmechanismus verfügt. Dabei durchläuft das Werkstück die Maschine nur einmal. Nach dem Spannen des Werkstücks werden die Schneidwerkzeuge automatisch ausgetauscht. Verschiedene Prozesse, darunter Fräsen (Drehen), Schlüsseln, Reiben (Bohren) und Gewindeschneiden, werden beispielsweise kontinuierlich auf jeder Oberfläche des Werkstücks auf derselben Maschine durchgeführt (Bauen/Fräsen). Zentrum, Drehzentrum, Bohrzentrum usw.

(2) Metallforming

Bezieht sich auf CNC-Maschinen, die zum Extrudieren, Stanzen und Pressen sowie zum Ziehen und anderen Umformvorgängen verwendet werden. Zu den am häufigsten verwendeten CNC-Maschinen gehören CNC-Pressen und CNC-Rohrbieger.

(3) Spezielle Verarbeitungskategorie

CNC-Drahterodiermaschinen sind am weitesten verbreitet, gefolgt vonCNC-MetallschneidenMaschinen und CNC-Laserbearbeitungsmaschinen.

(4) Messen und Zeichnen

In diese Kategorie fallen hauptsächlich dreidimensionale Koordinatenmessgeräte, CNC-Werkzeugmessgeräte, CNC-Plotter usw.

Das Hauptziel von Anebon besteht darin, unseren Kunden eine seriöse und verantwortungsvolle Geschäftsbeziehung zu bieten und ihnen allen persönliche Aufmerksamkeit für neue Modedesigns für OEM Shenzhen Precision Hardware Factory Custom Fabrication zu bietenCNC-FräsenProzess, Präzisionsguss, Prototyping-Service. Den günstigsten Preis finden Sie hier. Außerdem erhalten Sie hier qualitativ hochwertige Produkte und Lösungen sowie einen fantastischen Service! Sie sollten nicht davor zurückschrecken, Anebon zu ergattern!

Neues Modedesign für den CNC-Bearbeitungsservice in China und den kundenspezifischen CNC-Bearbeitungsservice. Anebon verfügt über eine Reihe von Außenhandelsplattformen: Alibaba, Globalsources, Global Market und Made-in-China. Produkte und Lösungen der Marke „XinGuangYang“ HID verkaufen sich sehr gut in Europa, Amerika, dem Nahen Osten und anderen Regionen in mehr als 30 Ländern.

Zeitpunkt der Veröffentlichung: 06.10.2023