Anforderungen von CNC-Werkzeugmaschinen an Werkzeugmaterialien

Hohe Härte und Verschleißfestigkeit

Die Härte des Schneidteils des Werkzeugs muss höher sein als die Härte des Werkstückmaterials. Je höher die Härte des Werkzeugmaterials ist, desto besser ist seine Verschleißfestigkeit. Die Härte des Werkzeugmaterials bei Raumtemperatur muss über HRC62 liegen. Die Härte kann höher sein als die von gewöhnlichemCNC-Bearbeitungsteile.

Ausreichende Festigkeit und Zähigkeit

Das Werkzeug hält dem übermäßigen Schnitt hervorragend stand. Manchmal funktioniert es unter Stoß- und Vibrationsbedingungen. Um zu verhindern, dass das Werkzeug bricht und bricht, muss das Werkzeugmaterial über eine ausreichende Festigkeit und Zähigkeit verfügen. Im Allgemeinen wird die Biegefestigkeit verwendet, um die Festigkeit des Werkzeugmaterials darzustellen, und der Schlagwert wird verwendet, um die Zähigkeit des Werkzeugmaterials zu beschreiben.

höhere Hitzebeständigkeit

Hitzebeständigkeit bezieht sich auf die Leistung von Werkzeugmaterialien, Härte, Verschleißfestigkeit, Festigkeit und Zähigkeit bei hohen Temperaturen aufrechtzuerhalten. Es ist ein führender Indikator zur Messung der Schneidleistung von Werkzeugmaterialien. Diese Leistung wird auch als Rothärte von Werkzeugwerkstoffen bezeichnet.

Gute Wärmeleitfähigkeit

Je größer die Wärmeleitfähigkeit des Werkzeugmaterials ist, desto mehr Wärme wird vom Werkzeug übertragen, was dazu beiträgt, die Schnitttemperatur des Werkzeugs zu senken und seine Haltbarkeit zu verbessern.

Gute Verarbeitbarkeit

Um die Bearbeitung und Herstellung von Werkzeugen zu erleichtern, müssen Werkzeugmaterialien gute Verarbeitungseigenschaften aufweisen, wie z. B. Schmiede-, Walz-, Schweiß-, Schneid- und Schleifbarkeit, Wärmebehandlungseigenschaften und plastische Verformungseigenschaften der Werkzeugmaterialien bei hohen Temperaturen. Hartmetall- und Keramikwerkzeugwerkstoffe erfordern außerdem gute Sinter- und Druckformeigenschaften.

Art des Werkzeugmaterials

Schnellarbeitsstahl

Schnellarbeitsstahl ist ein legierter Werkzeugstahl, der aus W, Cr, Mo und anderen Legierungselementen besteht. Es verfügt über eine hohe thermische Stabilität, Festigkeit, Zähigkeit sowie eine gewisse Härte und Verschleißfestigkeit und eignet sich daher für die Bearbeitung von Nichteisen- und verschiedenen Metallwerkstoffen. Darüber hinaus ist es aufgrund seiner soliden Verarbeitungstechnologie ideal für die Herstellung komplexer Umformwerkzeuge, insbesondere pulvermetallurgischer Schnellarbeitsstahl, der anisotrope mechanische Eigenschaften aufweist und die Abschreckverformung reduziert; Es eignet sich für die Herstellung präziser und komplexer Umformwerkzeuge.

Harte Legierung

Hartmetall weist eine hohe Härte und Verschleißfestigkeit auf. Beim SchneidenCNC-Drehteile, seine Leistung ist besser als Schnellarbeitsstahl. Seine Haltbarkeit ist um ein Vielfaches höher als die von Schnellarbeitsstahl, seine Schlagzähigkeit ist jedoch gering. Aufgrund seiner hervorragenden Schneidleistung wird es häufig als Werkzeugmaterial verwendet.

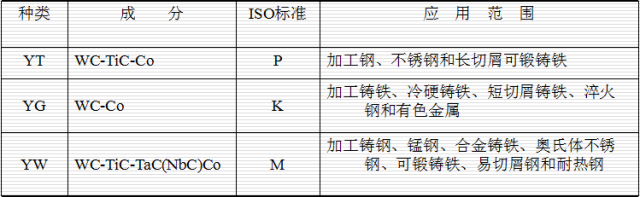

Klassifizierung und Kennzeichnung von Hartmetallen für Schneidwerkzeuge

Beschichtete Klinge

1) Das Beschichtungsmaterial des CVD-Verfahrens ist TiC, was die Haltbarkeit von Hartmetallwerkzeugen um das 1- bis 3-fache erhöht. Beschichtungsdicke: Die Schneidkante ist stumpf und trägt zur Verbesserung der Standzeit bei.

2) Die Beschichtungsmaterialien des PVD-Verfahrens zur physikalischen Gasphasenabscheidung sind TiN, TiAlN und Ti (C, N), was die Haltbarkeit von Hartmetallwerkzeugen um das 2- bis 10-fache verbessert. Dünne Beschichtung; Scharfe Kante; Dies ist vorteilhaft für die Reduzierung der Schnittkraft.

★ Maximale Beschichtungsdicke ≤ 16 um

CBN und PKD

Kubisches Bornitrid (CBN) Die Härte und Wärmeleitfähigkeit von kubischem Bornitrid (CBN) ist denen von Diamant unterlegen und es weist eine hohe thermische und chemische Stabilität auf. Daher eignet es sich für die Bearbeitung von gehärtetem Stahl, hartem Gusseisen, Superlegierungen und Hartmetall.

Polykristalliner Diamant (PKD) Wenn PKD als Schneidwerkzeug verwendet wird, wird es auf das Hartmetallsubstrat gesintert. Es kann verschleißfeste, hochharte, nichtmetallische und nichteisenhaltige Materialien wie Hartmetall, Keramik und Aluminiumlegierungen mit hohem Siliziumgehalt bearbeiten.

★ ISO-Klassifizierung des Maschinenklemmklingenmaterials ★

Stahlteile: P05 P25 P40

Edelstahl: M05 M25 M40

Gusseisen: K05 K25 K30

★ Je kleiner die Zahl, desto komplexer ist die Klinge, desto besser ist die Verschleißfestigkeit des Werkzeugs und desto schlechter ist die Schlagfestigkeit.

★ Je größer die Zahl, desto weicher ist die Klinge, desto besser ist die Schlagfestigkeit und desto geringer ist die Verschleißfestigkeit des Werkzeugs.

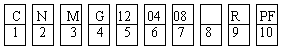

Konvertierbar auf Blade-Modell und ISO-Darstellungsregeln

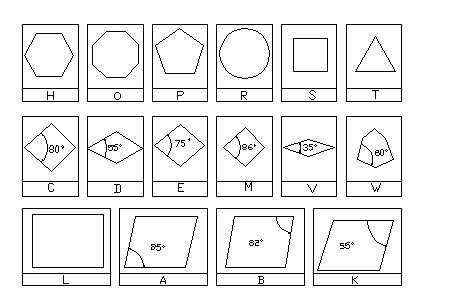

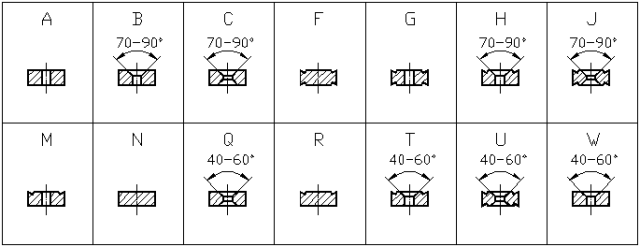

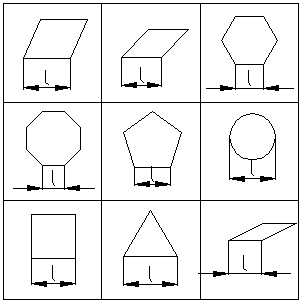

1. Code, der die Form der Klinge darstellt

2. Code, der den Rückenwinkel der Vorderschneide angibt

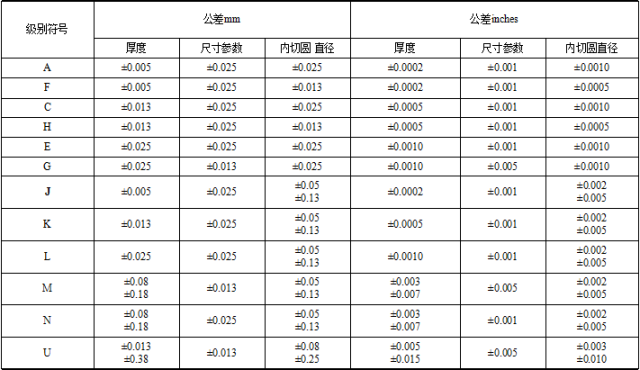

3. Code, der die Maßtoleranz der Klinge angibt

4. Code, der die Spanbrech- und Klemmform des Sägeblatts angibt

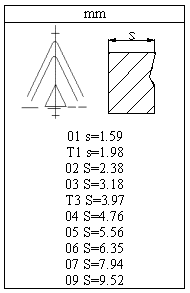

5. Dargestellt durch die Länge der Schneidkante

6. Code, der die Dicke der Klinge angibt

7. Code, der die Polierkante und den R-Winkel darstellt

Bedeutung anderer Figuren

Acht bezieht sich auf den Code, der besondere Bedürfnisse angibt;

9 stellt den Code der Vorschubrichtung dar; Code R steht beispielsweise für den rechten Feed, Code L für den linken Feed und Code N für den Zwischenfeed.

10 stellt den Code des Spanbruchnuttyps dar;

11 stellt den Materialcode des Werkzeugherstellers dar;

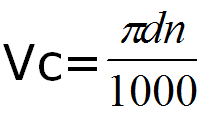

Schnittgeschwindigkeit

Berechnungsformel der Schnittgeschwindigkeit Vc:

In der Formel:

D – Drehdurchmesser des Werkstücks oder der Werkzeugspitze, Einheit: mm

N – Drehzahl des Werkstücks oder Werkzeugs, Einheit: U/min

Die Geschwindigkeit der Gewindebearbeitung mit einer gewöhnlichen Drehmaschine

Spindeldrehzahl n zum Drehen von Gewinde. Beim Gewindeschneiden wird die Spindeldrehzahl der Drehmaschine von vielen Faktoren beeinflusst, wie z. B. der Größe der Gewindesteigung (oder Steigung) des Werkstücks, den Hebe- und Senkeigenschaften des Antriebsmotors und der Geschwindigkeit der Gewindeinterpolation. Daher gibt es für verschiedene CNC-Systeme spezifische Unterschiede in der Spindeldrehzahl für das Drehgewinde. Nachfolgend finden Sie die Formel zur Berechnung der Spindeldrehzahl beim Gewindedrehen auf allgemeinen CNC-Drehmaschinen:

In der Formel:

P – Gewindesteigung oder Steigung des Werkstückgewindes, Einheit: mm.

K - Versicherungskoeffizient, im Allgemeinen 80.

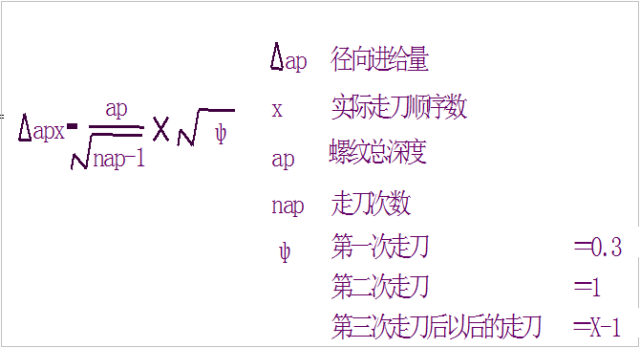

Berechnung der jeweiligen Vorschubtiefe für die Gewindebearbeitung

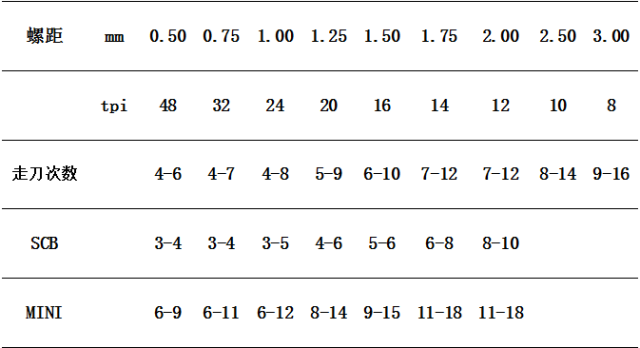

Anzahl der Gewindeschneid-Werkzeugwege

1) Grobbearbeitung

Empirische Berechnungsformel des Vorschubs für die Grobbearbeitung: f grob = 0,5 R

Wobei: R ------ Werkzeugspitzen-Bogenradius mm

F ------ Vorschub des Grobbearbeitungswerkzeugs mm

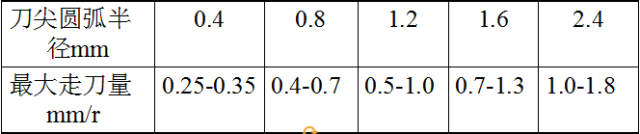

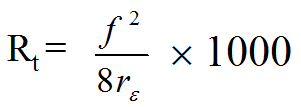

2) Fertigstellung

In der Formel: Rt ------ Konturtiefe µ m

F ------ Vorschubgeschwindigkeit mm/U

r ε ------ Radius des Tooltip-Bogens mm

Unterscheiden Sie beim Schrupp- und Schlichtdrehen nach Vorschub und Spanbrechernut

F ≥ 0,36 Schruppbearbeitung

0,36 > f ≥ 0,17 halbfertig

F < 0,17 Endbearbeitung

Nicht das Material der Klinge, sondern die Spanleitnut beeinflusst die Grob- und Fertigbearbeitung der Klinge. Die Schneidkante ist scharf, wenn die Fase weniger als 40 µm beträgt.

Zeitpunkt der Veröffentlichung: 29. November 2022