Was ist eine schlanke Autoachse?

Eine schlanke Autoachse ist ein Typ, der in Autos verwendet wird und auf geringes Gewicht ausgelegt ist. Schlanke Achsen werden vor allem bei Fahrzeugen eingesetzt, bei denen Kraftstoffeffizienz und Agilität im Vordergrund stehen. Sie reduzieren das Gesamtgewicht des Fahrzeugs und verbessern gleichzeitig das Fahrverhalten. Diese Achsen bestehen normalerweise aus leichten, starken Materialien wie Aluminium oder hochfestem Stahl. Diese Achsen sind so konstruiert, dass sie den Antriebskräften, beispielsweise dem vom Motor erzeugten Drehmoment, standhalten und dennoch ein kompaktes, stromlinienförmiges Design aufweisen. Die schlanken Achsen sind für die Kraftübertragung vom Motor auf die Räder unerlässlich.

Warum kann es bei der Bearbeitung des schlanken Schafts des Autos leicht zu Biegungen und Verformungen kommen?

Es wäre schwierig, einen so dünnen Schaft zu biegen oder zu verformen. Die zur Herstellung von Autowellen (auch Antriebswellen oder Achsen genannten) verwendeten Materialien sind in der Regel robust und langlebig, wie beispielsweise Kohlefaserverbundstoff oder Stahl. Die verwendeten Materialien werden aufgrund ihrer hohen Festigkeit ausgewählt, die erforderlich ist, um den Drehmomenten und Kräften standzuhalten, die vom Getriebe und Motor des Fahrzeugs erzeugt werden.

Während der Herstellung durchlaufen die Wellen verschiedene Prozesse wie Schmieden und Wärmebehandlung, um ihre Steifigkeit und Festigkeit zu erhalten. Diese Materialien verhindern zusammen mit den Herstellungstechniken, dass sich die Wellen unter normalen Bedingungen verbiegen. Extreme Kräfte wie Kollisionen und Unfälle können jedoch jeden Teil des Autos, einschließlich der Wellen, verbiegen oder verformen. Es ist wichtig, beschädigte Teile zu reparieren oder auszutauschen, um den sicheren und effizienten Betrieb Ihres Fahrzeugs zu gewährleisten.

Bearbeitungsprozess:

Viele Wellenteile haben ein Seitenverhältnis von L/d > 25. Die horizontale schlanke Achse verbiegt sich leicht oder kann unter dem Einfluss von Schwerkraft, Schnittkraft und Spitzenspannkräften sogar ihre Stabilität verlieren. Das Spannungsproblem der schlanken Welle muss beim Drehen der Welle verringert werden.

Verarbeitungsmethode:

Beim Gegenvorschubdrehen kommt es zu einer Reihe effektiver Maßnahmen, wie z. B. einer Auswahl von Werkzeuggeometrieparametern, Schnittmengen, Spannvorrichtungen und Buchsen-Werkzeugauflagen.

Analyse der Faktoren, die eine Biegeverformung einer sich drehenden schlanken Welle verursachen

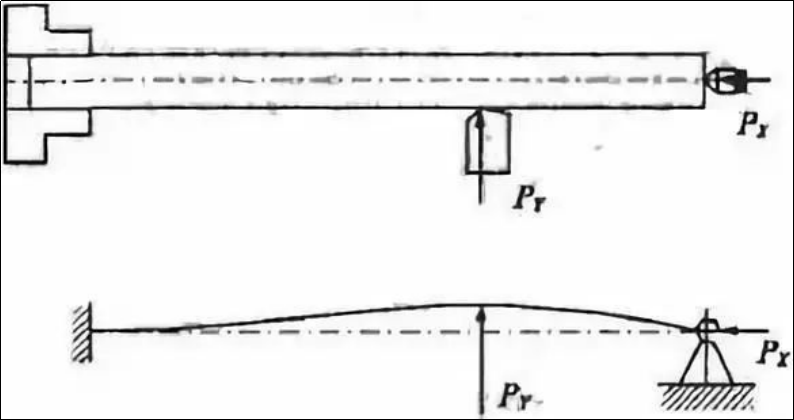

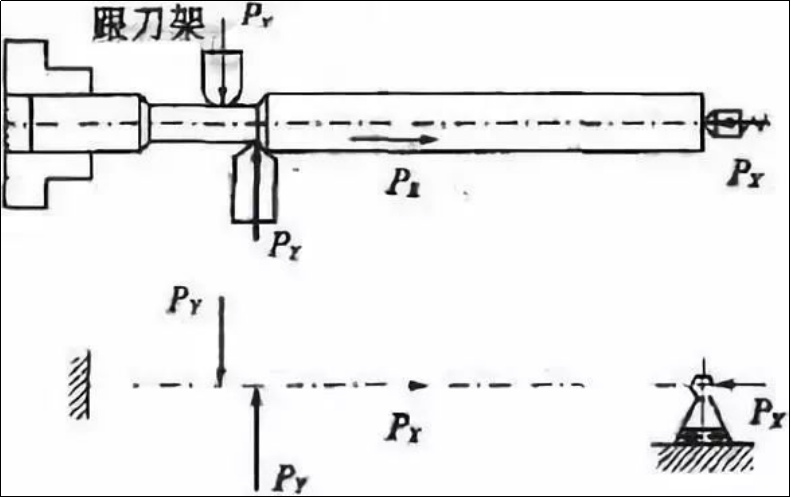

Zum Drehen schlanker Wellen in Drehmaschinen werden zwei traditionelle Spanntechniken verwendet. Bei einer Methode wird eine Klemme mit einer oberen Installation verwendet, bei der anderen werden zwei obere Installationen verwendet. Wir werden uns hauptsächlich auf die Klemmtechnik einer einzelnen Klemme und eines Oberteils konzentrieren. Wie in Abbildung 1 dargestellt.

Abbildung 1 Eine Klemme und eine obere Klemmmethode und Kraftanalyse

Die Hauptursachen für Biegeverformungen durch Drehen der schlanken Welle sind:

(1) Die Schnittkraft verursacht eine Verformung

Die Schnittkraft kann in drei Komponenten unterteilt werden: Axialkraft PX (Axialkraft), Radialkraft PY (Radialkraft) und Tangentialkraft PZ. Beim Drehen dünner Wellen können sich unterschiedliche Schnittkräfte unterschiedlich auf die Biegeverformung auswirken.

1) Einfluss der radialen Schnittkräfte PY

Die Radialkraft schneidet vertikal durch die Wellenachse. Die radiale Schnittkraft verbiegt den schlanken Schaft aufgrund seiner geringen Steifigkeit in der horizontalen Ebene. Die Abbildung zeigt die Wirkung der Schnittkraft auf die Biegung des schlanken Schafts. 1.

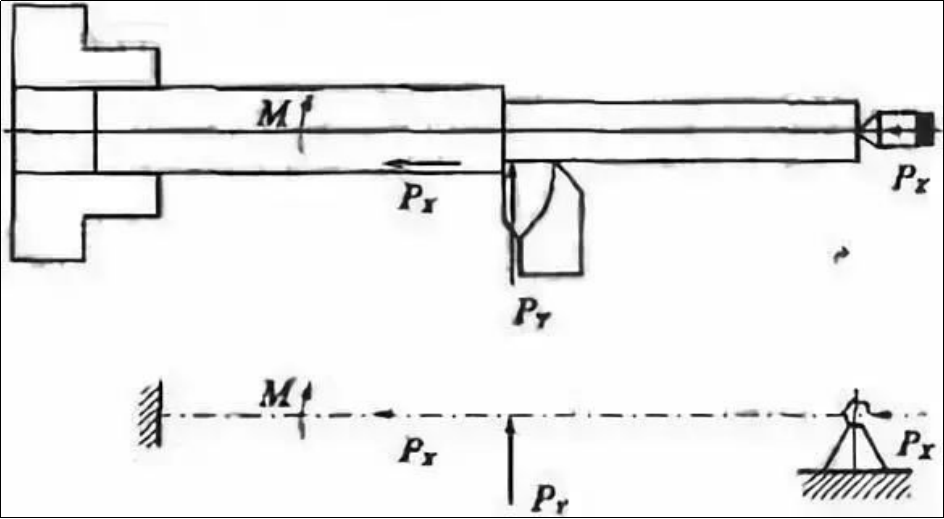

2) Einfluss der axialen Schnittkraft (PX)

Die Axialkraft wirkt achsparallel auf die dünne Welle und erzeugt im Werkstück ein Biegemoment. Die Axialkraft spielt beim allgemeinen Drehen keine Rolle und kann vernachlässigt werden. Aufgrund seiner geringen Steifigkeit ist der Schaft aufgrund seiner geringen Stabilität instabil. Der schlanke Schaft verbiegt sich, wenn die Axialkraft einen bestimmten Betrag überschreitet. Wie im Bild 2 gezeigt.

Abbildung 2: Einfluss der Schnittkraft auf die Axialkraft

(2)Schneiden von Hitze

Aufgrund der bei der Bearbeitung entstehenden Schneidwärme kommt es zu einer thermischen Verformung des Werkstücks. Der Abstand zwischen dem Spannfutter, der Oberkante des Hinterschafts und dem Werkstück ist fest, da das Spannfutter fest ist. Dadurch wird die axiale Ausdehnung der Welle begrenzt, was zu einer Biegung der Welle aufgrund der axialen Extrusion führt.

Es ist klar, dass die Verbesserung der Genauigkeit der Bearbeitung der dünnen Welle im Wesentlichen ein Problem der Kontrolle von Spannungen und thermischer Verformung im Prozesssystem ist.

Maßnahmen zur Verbesserung der Bearbeitungsgenauigkeit schlanker Wellen

Um die Genauigkeit der Bearbeitung einer schlanken Welle zu verbessern, müssen je nach Produktionsbedingungen unterschiedliche Maßnahmen ergriffen werden.

(1) Wählen Sie die richtige Spannmethode

Mit der doppelten Mittenspannung, einer der beiden Spannmethoden, die traditionell zum Drehen schlanker Wellen verwendet werden, kann das Werkstück präzise positioniert und gleichzeitig die Koaxialität sichergestellt werden. Diese Methode zum Festklemmen der schlanken Hülse hat eine geringe Steifigkeit, eine große Biegeverformung und ist anfällig für Vibrationen. Es eignet sich daher nur für Einbauten mit kleinem Längen-Durchmesser-Verhältnis, geringem Bearbeitungsaufmaß und hohen Anforderungen an die Koaxialität. GroßPräzisionsbearbeitungskomponenten.

Die Bearbeitung dünner Wellen erfolgt in den meisten Fällen mit einem Spannsystem, bestehend aus einem Aufsatz und einer Klemme. Wenn Sie bei dieser Klemmtechnik jedoch eine zu enge Spitze haben, verbiegt sich dadurch nicht nur der Schaft, sondern verhindert auch, dass er sich beim Drehen des Schafts in die Länge zieht. Dies kann dazu führen, dass die Welle axial gequetscht und verbogen wird. Die Klemmfläche ist möglicherweise nicht mit dem Loch der Spitze ausgerichtet, was dazu führen kann, dass sich der Schaft nach dem Klemmen verbiegt.

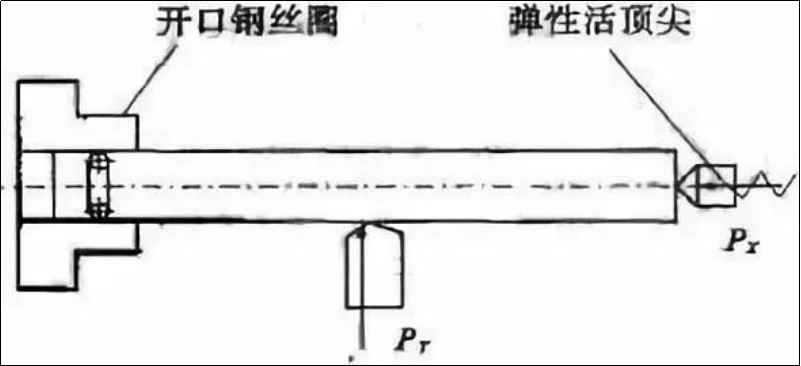

Bei Verwendung der Klemmtechnik einer Klemme mit einem Oberteil muss das Oberteil mit elastischen Mitnehmern versehen sein. Nach dem Erhitzen der schlanken Hülse kann diese frei gedehnt werden, um ihre Biegeverformung zu reduzieren. Gleichzeitig wird ein offener Stahlläufer zwischen den Backen der schlanken Hülse eingesetzt, um den axialen Kontakt zwischen den Backen und der schlanken Hülse zu reduzieren und eine Überpositionierung zu verhindern. Abbildung 3 zeigt die Installation.

Abbildung 3: Verbesserungsmethode mit einer Klemme und einer oberen Klemme

Reduzieren Sie die Verformungskraft, indem Sie die Länge des Schafts reduzieren.

1) Verwenden Sie die Fersenstütze und den Mittelrahmen

Eine Klemme und ein Aufsatz dienen zum Drehen des schlanken Schafts. Um den Einfluss der Radialkraft auf die durch den schlanken Schaft verursachte Verformung zu verringern, werden die traditionelle Werkzeugauflage und der Mittelrahmen verwendet. Dies entspricht dem Hinzufügen einer Stütze. Dies erhöht die Steifigkeit und kann die Auswirkungen radialer Kräfte auf die Welle verringern.

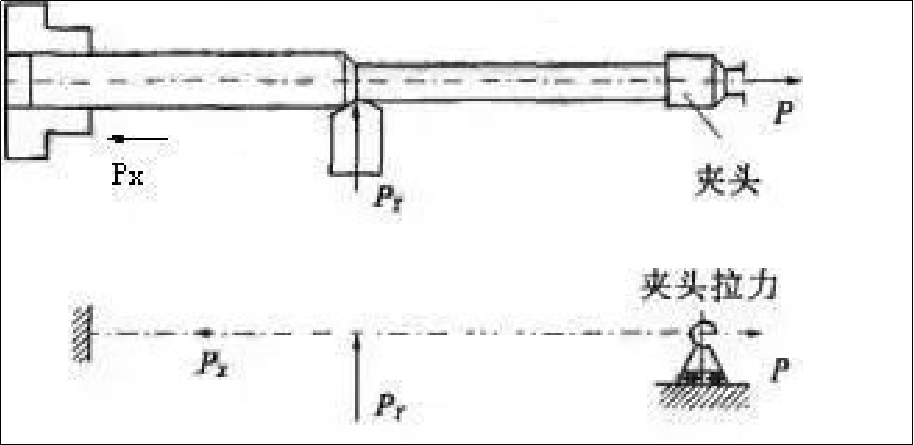

2) Die schlanke Hülse wird durch die axiale Klemmtechnik gedreht

Durch den Einsatz der Werkzeugauflage oder des Mittelrahmens ist es möglich, die Steifigkeit zu erhöhen und die Wirkung der Radialkraft auf das Werkstück zu eliminieren. Das Problem der Axialkraft, die das Werkstück verbiegt, kann damit immer noch nicht gelöst werden. Dies gilt insbesondere für den schlanken Schaft mit relativ großem Durchmesser. Der schlanke Schaft ist daher durch die axiale Spanntechnik drehbar. Axiales Spannen bedeutet, dass zum Drehen einer dünnen Welle das eine Ende der Welle mit einem Spannfutter und das andere Ende mit einem speziell entwickelten Spannkopf gespannt wird. Der Spannkopf übt eine Axialkraft auf die Welle aus. Abbildung 4 zeigt den Spannkopf.

Abbildung 4 Axiale Klemm- und Spannungsbedingungen

Die schlanke Hülse steht während des Drehvorgangs unter einer konstanten axialen Spannung. Dadurch entfällt das Problem, dass die axiale Schnittkraft den Schaft verbiegt. Die Axialkraft reduziert die durch die radialen Schnittkräfte verursachte Biegeverformung. Es kompensiert auch die axiale Verlängerung aufgrund der Schneidwärme. Präzision.

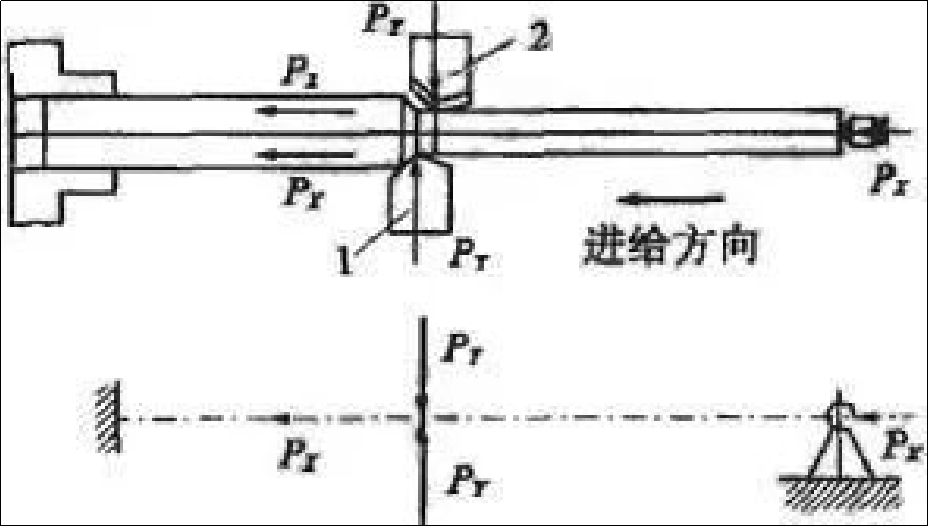

3) Rückwärtsschneiden der Welle, um sie zu drehen

Wie in Abbildung 5 dargestellt, erfolgt die Rückwärtsschneidemethode, bei der das Werkzeug während des Drehens der dünnen Welle durch die Spindel zum Reitstock geführt wird.

Abbildung 5 Analyse der Bearbeitungskräfte und der Bearbeitung durch die Rückschnittmethode

Die bei der Bearbeitung entstehende Axialkraft spannt die Welle und verhindert so die Biegeverformung. Der elastische Reitstock kann auch die thermische Dehnung und Druckverformung kompensieren, die das Werkstück beim Bewegen vom Werkzeug auf den Reitstock verursacht. Dies verhindert die Verformung.

Wie in Abbildung 6 dargestellt, wird die mittlere Gleitplatte durch Hinzufügen des hinteren Werkzeughalters und gleichzeitiges Drehen der vorderen und hinteren Werkzeuge modifiziert.

Abbildung 6 Kraftanalyse und Doppelmesserbearbeitung

Das vordere Werkzeug wird aufrecht montiert, während das hintere Werkzeug umgekehrt montiert wird. Die von den beiden Werkzeugen erzeugten Schnittkräfte heben sich beim Drehen gegenseitig auf. Das Werkstück wird nicht verformt oder vibriert und die Bearbeitungsgenauigkeit ist sehr hoch. Dies ist ideal für die Massenproduktion.

4) Magnetische Schneidtechnik zum Drehen des dünnen Schafts

Das Prinzip des Magnetschneidens ähnelt dem Rückwärtsschneiden. Durch die Magnetkraft wird der Schaft gedehnt, wodurch die Verformung während der Bearbeitung reduziert wird.

(3) Begrenzen Sie die Schnittmenge

Die beim Schneidvorgang erzeugte Wärmemenge bestimmt die Angemessenheit der Schnittmenge. Auch die Verformung, die durch die Drehung der dünnen Welle entsteht, ist unterschiedlich.

1) Schnitttiefe (t)

Unter der Annahme, dass die Steifigkeit durch das Prozesssystem bestimmt wird, nehmen mit zunehmender Schnitttiefe auch die Schnittkraft und die beim Drehen entstehende Wärme zu. Dadurch nehmen die Spannung und der thermische Verzug der dünnen Welle zu. Beim Drehen dünner Wellen ist es wichtig, die Schnitttiefe zu minimieren.

2) Futtermenge (f).

Eine erhöhte Vorschubgeschwindigkeit erhöht die Schnittkraft und -dicke. Die Schnittkraft steigt, jedoch nicht proportional. Dadurch verringert sich der Kraftverformungskoeffizient für die dünne Welle. Im Hinblick auf die Steigerung der Schnittleistung ist es besser, die Vorschubgeschwindigkeit zu erhöhen, als die Schnitttiefe zu erhöhen.

3) Schnittgeschwindigkeit (v).

Zur Kraftreduzierung ist es vorteilhaft, die Schnittgeschwindigkeit zu erhöhen. Mit steigender Schnittgeschwindigkeit und steigender Temperatur des Schneidwerkzeugs nimmt die Reibung zwischen Werkzeug, Werkstück und Schaft ab. Bei zu hohen Schnittgeschwindigkeiten kann es aufgrund der Fliehkräfte leicht zu einer Durchbiegung der Welle kommen. Dadurch wird die Stabilität des Prozesses beeinträchtigt. Bei Werkstücken mit relativ großer Länge und größerem Durchmesser sollte die Schnittgeschwindigkeit reduziert werden.

(4) Wählen Sie einen angemessenen Winkel für das Werkzeug

Um die Biegeverformung, die beim Drehen einer dünnen Welle entsteht, zu reduzieren, muss die Schnittkraft beim Drehen so gering wie möglich sein. Unter den geometrischen Winkeln der Werkzeuge haben die Span-, Vorder- und Kantenneigungswinkel den größten Einfluss auf die Schnittkraft.

1) Frontwinkel (g)

Die Größe des Spanwinkels (g) wirkt sich direkt auf die Schnittkraft, Temperatur und Leistung aus. Durch Vergrößerung der Spanwinkel lässt sich die Schnittkraft deutlich reduzieren. Dies reduziert die plastische Verformung und kann auch die Menge des geschnittenen Metalls reduzieren. Um die Schnittkräfte zu reduzieren, können die Spanwinkel vergrößert werden. Die Spanwinkel liegen im Allgemeinen zwischen 13 und 17 Grad.

2) Steigungswinkel (kr)

Die Hauptablenkung (kr), der größte Winkel, beeinflusst die Proportionalität und Größe aller drei Komponenten der Schnittkraft. Die Radialkraft nimmt mit zunehmendem Eintrittswinkel ab, während die Tangentialkraft zwischen 60 und 90 Grad zunimmt. Das proportionale Verhältnis zwischen den drei Komponenten der Schnittkraft ist im Bereich von 60 bis 75 Grad besser. Beim Drehen dünner Wellen wird normalerweise ein Anstellwinkel von mehr als 60 Grad verwendet.

3) Blattneigung

Die Neigung der Klinge (ls) beeinflusst den Spänefluss und die Stärke der Werkzeugspitze sowie das proportionale Verhältnis zwischen den dreienDrehteiledes Schnitts während des Drehvorgangs. Die Radialkraft beim Schneiden nimmt mit zunehmender Neigung ab. Allerdings nehmen die Axial- und Tangentialkräfte zu. Die proportionale Beziehung zwischen den drei Komponenten der Schnittkraft ist sinnvoll, wenn die Klingenneigung im Bereich von -10 Grad + 10 Grad liegt. Damit die Späne beim Drehen einer dünnen Welle zur Wellenoberfläche fließen, wird üblicherweise ein positiver Kantenwinkel zwischen 0 Grad und +10 Grad verwendet.

Aufgrund der geringen Steifigkeit ist es schwierig, die Qualitätsstandards des schlanken Schafts zu erfüllen. Die Bearbeitungsqualität des schlanken Schafts kann durch den Einsatz fortschrittlicher Bearbeitungsmethoden und Spanntechniken sowie die Wahl der richtigen Werkzeugwinkel und -parameter sichergestellt werden.

Die Mission von Anebon besteht darin, hervorragende Herstellungsmängel zu erkennen und unseren Kunden im In- und Ausland bis zum Jahr 2022 den besten Service zu bieten. Hochwertiges, hochpräzises CNC-Dreh-Fräsmaschinenteil aus rostfreiem Aluminium für die Luft- und Raumfahrt. Um unseren Markt international zu erweitern, beliefert Anebon hauptsächlich unsere Kunden in Übersee mit hochwertigen Maschinen, Frästeilen undCNC-Drehdienstleistungen.

Anebon, ein chinesischer Großhandel für China-Maschinenteile und CNC-Bearbeitungsservice, behält den Geist von „Innovation und Zusammenhalt, Teamarbeit, Austausch, Trail, praktischer Weiterentwicklung“ bei. Wenn Sie uns eine Chance geben, zeigen wir unser Potenzial. Anebon glaubt, dass wir mit Ihrer Unterstützung eine glänzende Zukunft für Sie und Ihre Familie aufbauen können.

Zeitpunkt der Veröffentlichung: 28. August 2023