Welchen Nutzen hat die Berechnung von Baugruppenmaßketten?

Genauigkeit und Präzision:

Durch die Berechnung von Baugruppenmaßketten stellen Sie sicher, dass Sie über genaue Maße und Abmessungen für Komponenten verfügen. Dies trägt auch dazu bei, die richtige Ausrichtung und Passform sicherzustellen.

Austauschbarkeit:

Zusammenbaumaßketten werden verwendet, um die Toleranzgrenzen von Bauteilen zu bestimmen und die Austauschbarkeit sicherzustellen. Dies ist besonders wichtig in der Massenproduktion, wo Komponenten einfach zusammengebaut oder ausgetauscht werden müssen.

Störungen vermeiden:

Durch die Berechnung von Baugruppenabmessungsketten können Kollisionen oder Interferenzen zwischen Komponenten vermieden werden. Durch die Bestimmung der genauen Maße können Sie sicherstellen, dass die Komponenten reibungslos zusammenpassen.

Stressanalyse:

Durch die Berechnung von Baugruppenmaßketten können Ingenieure die Spannungsverteilung innerhalb der Baugruppe verstehen. Diese Informationen sind bei der Konstruktion von Strukturbauteilen von entscheidender Bedeutung, um sicherzustellen, dass sie den erwarteten Belastungen oder Kräften standhalten.

Qualitätskontrolle:

Durch die genaue Berechnung der Montagemaßketten können Sie Standards für die Qualitätskontrolle festlegen, die es Ihnen ermöglichen, etwaige Fehler oder Abweichungen im Herstellungsprozess zu erkennen. Dies wird dazu beitragen, hohe Standards aufrechtzuerhalten und Fehler zu reduzieren.

Kostenoptimierung:

Durch die Reduzierung von Verschwendung, die Minimierung von Produktionsfehlern und die Sicherstellung der Ressourceneffizienz führt die Berechnung von Montagemaßketten zu einer Kostenoptimierung. Dies ist besonders wichtig für Branchen, die eine hohe Präzision erfordern, wie z. B. die Luft- und Raumfahrt oder die Automobilherstellung.

Definition der Maßkette:

Die Baugruppenmaßkette ist eine Maßkette, die aus den Abmessungen und gegenseitigen Positionen mehrerer Teile im Montageprozess besteht.

Die Maßkette gewährleistet Montagegenauigkeit und Rationalität im Montageprozess.

Das einfache Verständnis ist, dass es eine Kette von Bemaßungen für die Teile- und Baugruppenbeziehungen gibt.

Was ist eine Größenkette?

Eine Maßkette ist eine Gruppe miteinander verbundener Maße, die bei der Montage einer Maschine oder der Bearbeitung eines Teils gebildet werden.

Die Maßkette besteht aus Ringen und geschlossenen Ringen. Der geschlossene Ring kann nach einem Montage- oder Bearbeitungsvorgang auf natürliche Weise geformt werden.

Mithilfe der Maßkette können technische Prozessdimensionen analysiert und gestaltet werden. Dies ist wichtig für die Formulierung von Bearbeitungsprozessen und die Gewährleistung der Genauigkeit der Montage.

Warum gibt es eine Maßkette?

Die Maßkette stellt sicher, dass jedes Bauteil mit der erforderlichen Genauigkeit gefertigt wird.

Um die Qualität in der Verarbeitung, Montage und Nutzung sicherzustellen, ist es notwendig, einige Maße, Toleranzen und technische Anforderungen zu berechnen und zu analysieren.

Die Maßkette ist ein einfaches Konzept, das die Massenproduktion von Produkten gewährleistet. Es ist die Beziehung zwischen den Teilen im Montageprozess, die die Maßketten erzeugt.

Schritte zur Definition der Maßkette:

1. Der Assembly-Benchmark sollte gesperrt sein.

2. Beheben Sie den Montagespalt.

3. Toleranzen für Montageteile sollten definiert werden.

4. Die Maßkette erzeugt als Baugruppe eine geschlossene MaßketteCNC-Bearbeitungskomponenten.

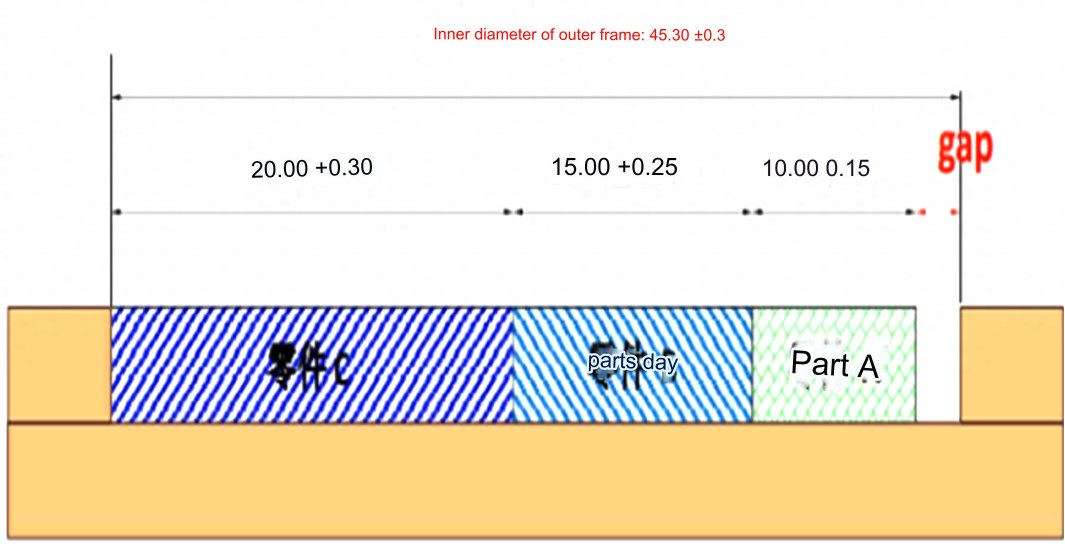

Montagemaß Kettenkasten 1

Wie in der Abbildung dargestellt, wird die Rationalität der Toleranzkennzeichnung durch Berechnung bewertet:

Berechnen Sie zunächst nach der oberen Abweichung:

Maximale Größe des Außenrahmen-Innendurchmessers: 45,6

Obere Grenzgröße von Teil A: 10,15

Maximale Größe für Teil B: 15,25

Grenzgröße für Teil C: 20,3

berechnen:

45,6-10,15-15,25-20,3=-0,1

Die Interferenz beträgt 0,1 mm, wenn die Teile die Obergrenze erreichen. Dies führt dazu, dass die Teile nicht richtig zusammengebaut werden. Es ist klar, dass die Zeichnungstoleranz verbessert werden muss.

Berechnen Sie dann die Abweichung, indem Sie drücken:

Untere Grenzgröße des Außenrahmen-Innendurchmessers: 45,0

Untere Grenzgröße von Teil A: 9,85

Untere Grenzgröße von Teil B: 14,75

Untere Grenzgröße von Teil C: 19,7

berechnen:

45,0-9,85-14,75-19,7=0,7

Wenn die Teile mit einer geringeren Abweichung bearbeitet werden, beträgt der Montagespalt 0,7 mm. Es kann nicht garantiert werden, dass die Teile bei der tatsächlichen Verarbeitung die geringere Abweichung aufweisen.

Berechnen Sie dann basierend auf der Nullabweichung:

Grundlegender Innendurchmesser des Außenrahmens: 45,3

Teil A Grundgröße: 10

Teil B Grundgröße: 15

Teil C Grundgröße: 20

berechnen:

45,3-10-15-20=0,3

Notiz:Unter der Annahme, dass die Teile die Grundgrößen haben, ergibt sich ein Montagespalt von 0,3 mm. Es besteht auch keine Garantie dafür, dass es bei der tatsächlichen Verarbeitung zu Größenabweichungen der Bauteile kommt.

Lücken, die nach der Bearbeitung der Zeichnungen gemäß den Standardmaßtoleranzen auftreten können.

Maximale Lücke: 45,6-9,85-14,75-19,7= 1,3

Mindestabstand: 45-10,15-15,25-20,3= -0,7

Das Diagramm zeigt, dass selbst wenn Teile innerhalb der Toleranz liegen, ein Spalt oder eine Störung von bis zu 0,7 mm vorhanden sein kann. In diesen Extremfällen konnten die Montageanforderungen nicht erfüllt werden.

Kombiniert man die obige Analyse, ergeben sich Montagelücken für die drei Extreme: -0,1, +0,7 und 0,3. Berechnen Sie die Fehlerquote:

Berechnen Sie die Anzahl der fehlerhaften Teile, um die Fehlerquote zu berechnen.

Die Fehlerquote beträgt:

(x+y+z) / nx 100 %

Entsprechend den in der Frage angegebenen Bedingungen lässt sich folgendes Gleichungssystem auflisten:

x + y + z = n

x = n * ( – 0,1 / ( – 0,1 + 0,3 + 0,7) )

y = n * ( 0,7 / ( – 0,1 + 0,3 + 0,7) )

z = n * ( 0,3 / ( – 0,1 + 0,3 + 0,7) )

Setzen Sie die obigen Gleichungen in die folgende Formel ein, um die Fehlerrate zu berechnen:

( – 0,1 * n / ( – 0,1 + 0,3 + 0,7) ) + ( 0,7 * n / ( – 0,1 + 0,3 + 0,7) ) + ( 0,3 * n / ( – 0,1 + 0,3 + 0,7) ) / nx 100 %

Die schlechte Lösungsrate beträgt 15,24 %.

Kombiniert man die Berechnung der Toleranz mit dem Risiko einer Fehlerquote von 15,24 %, muss das Produkt an die Montagetoleranz angepasst werden.

1. Es gibt keine geschlossene Maßkette und die Analyse und der Vergleich basieren nicht auf der vollständigen Maßkette.

2. Es liegen viele konzeptionelle Fehler vor. Der Herausgeber hat die „obere Toleranz“, die „untere Toleranz“ und die „Standardtoleranz“ geändert.

3. Es ist wichtig, den Algorithmus zur Berechnung der Ertragsraten zu überprüfen.

Die Ausbeute bei der Teilebearbeitung ist normalverteilt. Das heißt, die Wahrscheinlichkeit, dassCNC-bearbeitete Kunststoffteilesind bei ihren mittleren Werten am größten. In diesem Fall ist die wahrscheinlichste Größe des Teils seine Grundabmessung.

Berechnen Sie die Fehlerrate. Dabei handelt es sich um das Verhältnis zwischen der Anzahl der produzierten fehlerhaften Bauteile und der insgesamt produzierten Stückzahl. Wie können wir die Anzahl der Teile anhand des Lückenwerts berechnen? Hat es nichts mit dem erforderlichen Endlückenwert zu tun? Wenn die Abmessungen grundlegend sind, können sie klassifiziert und bei der Berechnung der Fehlerquote verwendet werden.

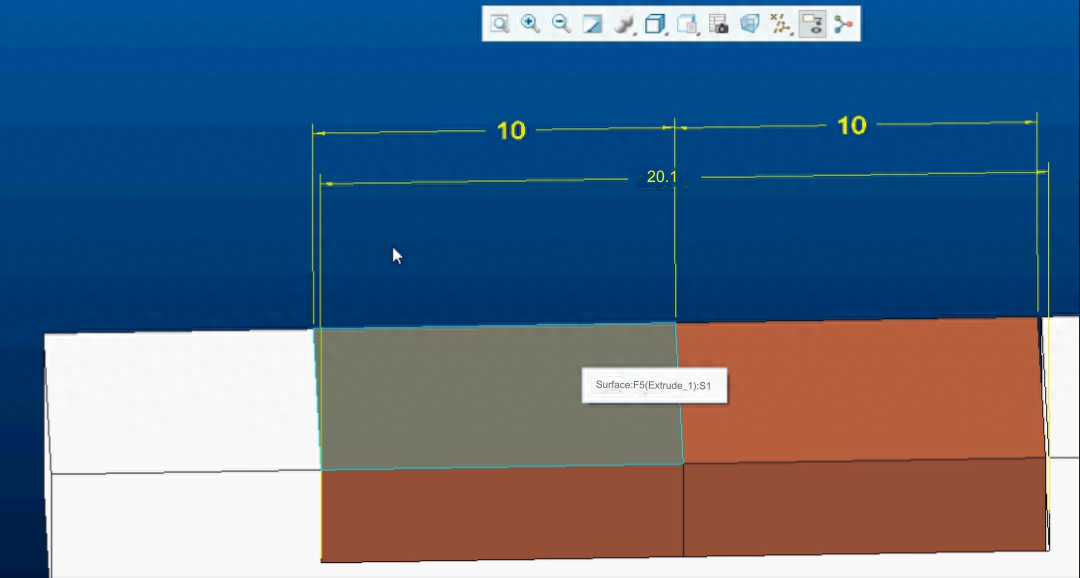

Montagemaß Kettenkasten 2

Stellen Sie sicher, dass der Spalt zwischen den Teilen größer als 0,1 mm ist

Die Toleranz für Teil 1 beträgt 10,00 + 0,00/-0,10

Die Toleranz für Teil 2 beträgt 10,00 + 0,00/-0,10

Die Montagetoleranz beträgt 20,1+0,10/0,00.

Solange die Baugruppe innerhalb der Toleranz liegt, weist sie keine Mängel auf.

1. Es ist nicht klar, wie groß die Lücke bei der Endmontage ist, und daher ist es schwierig zu beurteilen, ob sie zulässig ist.

2. Berechnen Sie die maximalen und minimalen Abstandswerte basierend auf den Projektabmessungen.

Maximaler Spaltwert: 20,2-9,9-9,9=0,4

Der Mindestlückenwert beträgt 20-10-10=0

Es ist nicht möglich, anhand der Lücke zwischen 0 und 0,4 zu bestimmen, ob es qualifiziert ist. Die Schlussfolgerung, dass es „kein Phänomen schlechter Montage“ gibt, ist nicht wahr. .

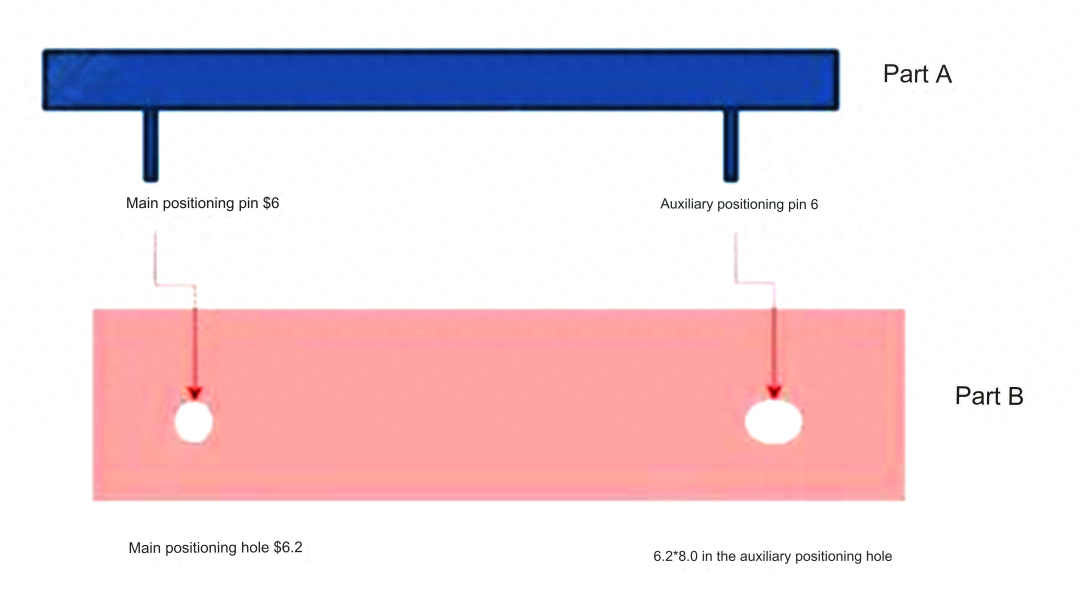

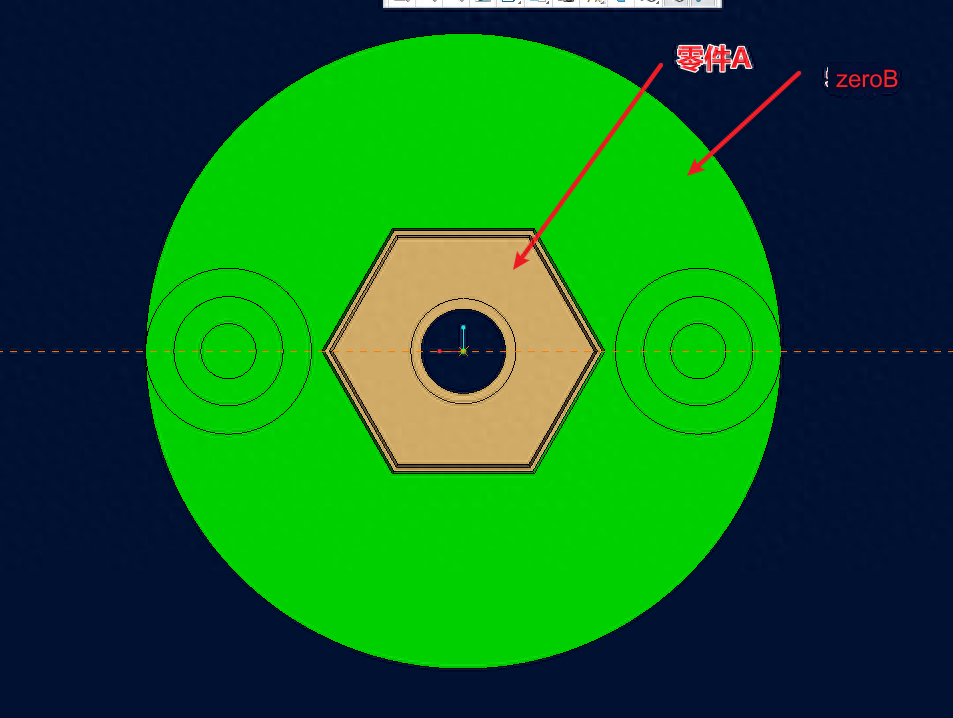

Montagemaß Kettenkasten 3

Zwischen den Muschelpositionslöchern und Pfosten gibt es Ketten in drei Größen.

Die Toleranz für den Mittenabstand zwischen den beiden Pfosten muss kleiner sein als die Toleranz für die männliche Montage in der ersten Maßkette.

Die Toleranz zwischen den Positionspfosten und den Löchern muss in der zweiten Maßkette kleiner sein als der Achsabstand der beiden Pfosten.

Kette der dritten Dimension: Die Toleranz des Positionsstifts muss geringer sein als die des Lochs.

Die Toleranz für Teil A beträgt 100+-0,15

Toleranz von Teil B: 99,8+0,15

Der Abstand zwischen den Mittelstiften von Teil A und Teil B beträgt 70+-0,2

Der Abstand zwischen den Mittellöchern von Teil B beträgt 70+-0,2

Der Durchmesser des Positionierungsstifts von Teil A beträgt 6+0,00/0,1

Der Durchmesser des Positionierungslochs von Teil B beträgt 6,4+0,1/0,0

Wie in dieser Abbildung dargestellt, wirkt sich die Toleranzmarkierung nicht auf eine Baugruppe aus, wenn sie die Toleranz einhält.

Positionstoleranzen werden verwendet, um sicherzustellen, dass die Endmontageanforderungen erfüllt werden können. Die Löcher und Stifte an Teil A und B sowie deren Positionen sind mit Positionsgraden markiert.

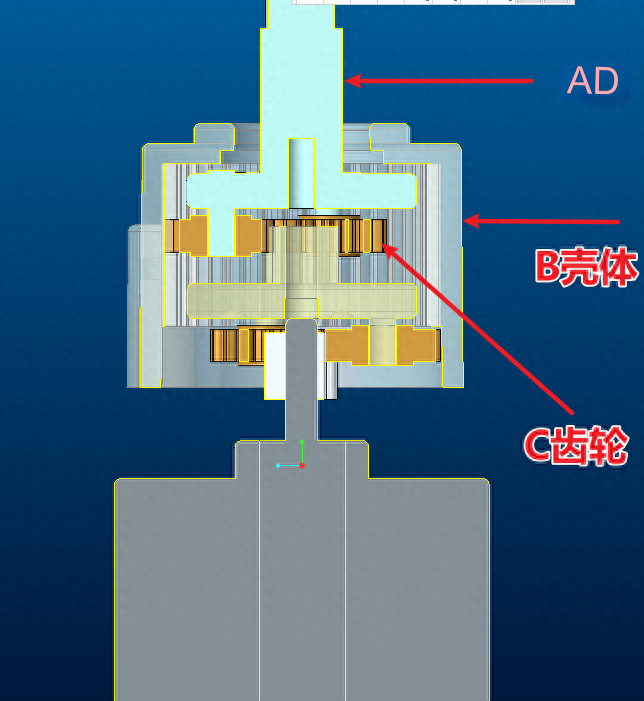

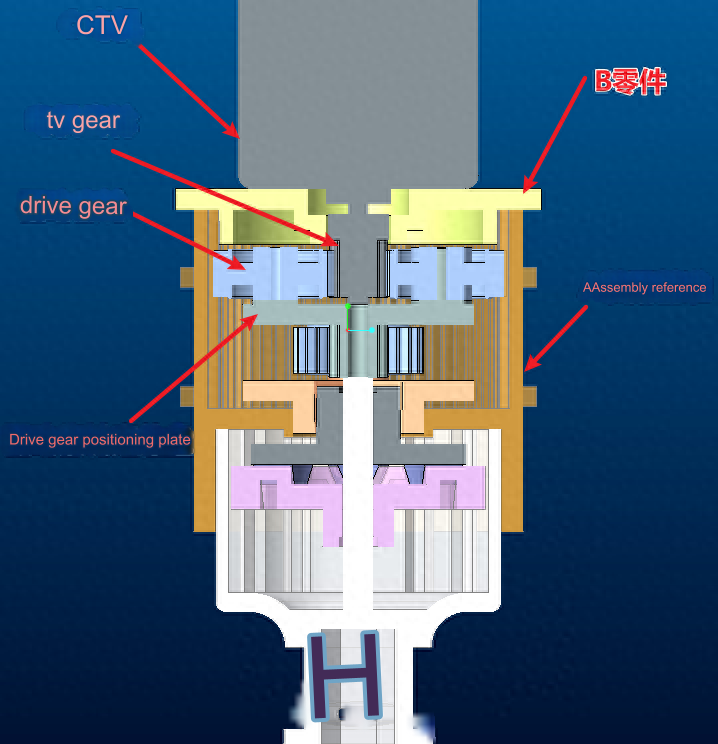

Montagemaß Kettenkasten 4

Wie in der Abbildung gezeigt, überprüfen Sie zunächst die Toleranz des B-Gehäuses. Die Montagetoleranz der A-Achse sollte geringer sein als die des B-Gehäuses und des C-Getriebes. Die Übertragung des B-Gehäuses wird nicht beeinträchtigt, wenn C-Getriebe verwendet wird.

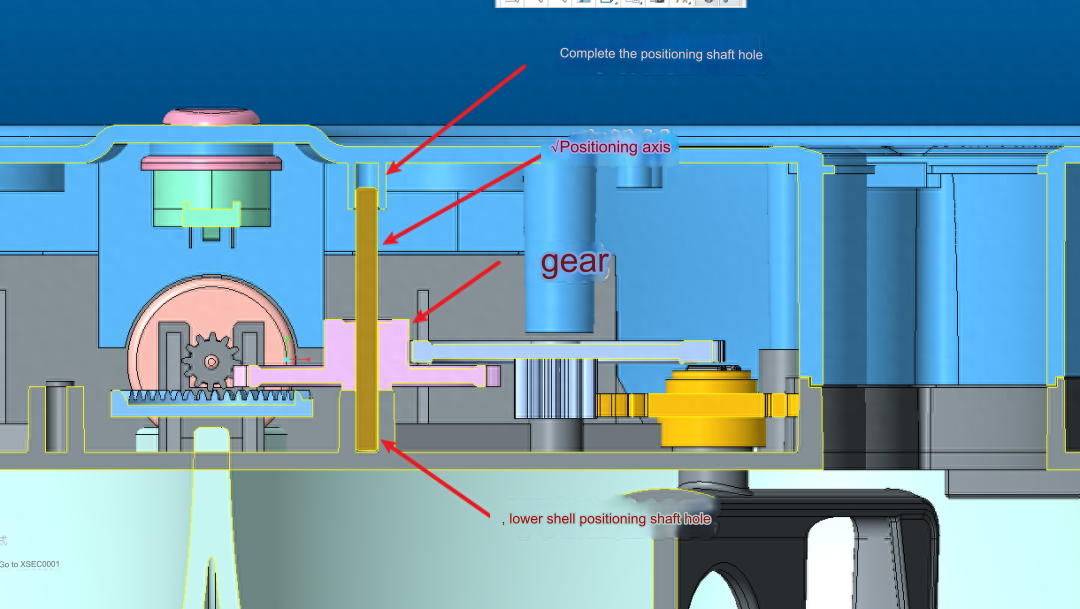

Montagemaß Kettenkasten 5

Die Rechtwinkligkeit der Positionsachse zur Unterschale ist gesperrt.

Um die Vertikalität sicherzustellen, müssen die Unterschale und die Positionierungswelle mit einer Toleranz zusammengebaut werden, die größer ist als die der Oberschale.

Um zu verhindern, dass die Welle nach dem Zusammenbau der Oberschale aus ihrer Position gezogen wird, sollte die Toleranz zwischen Ober- und Unterschale größer sein als die Montagetoleranz der Positionierungswelle.

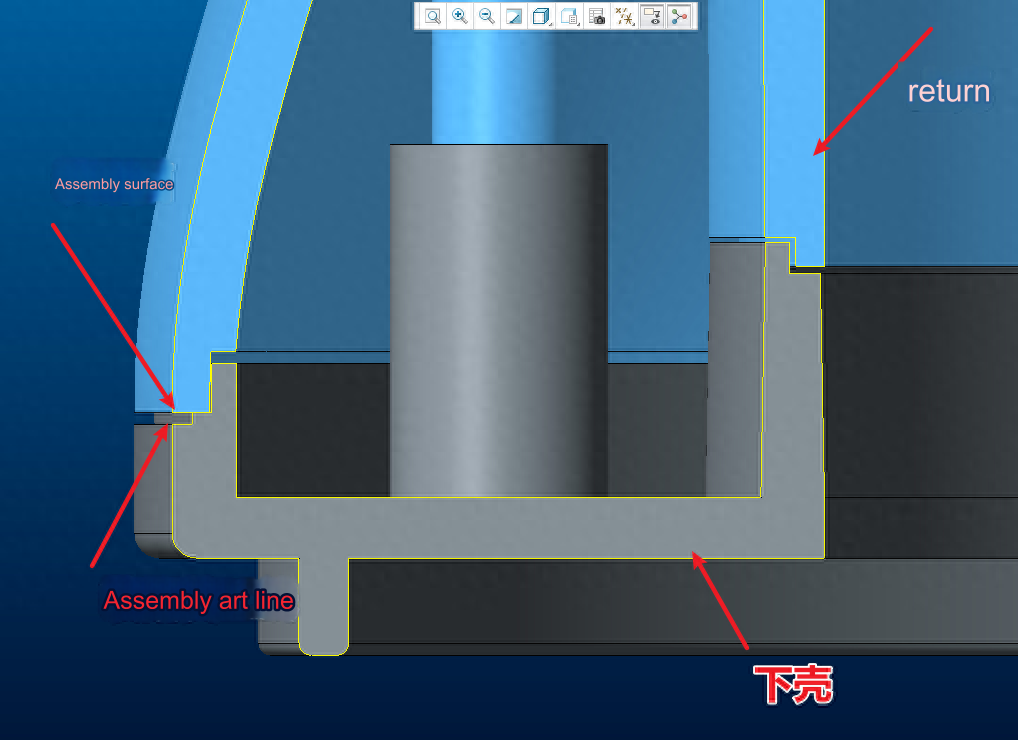

Montagemaß Kettenkasten 6

Um eine einheitliche Höhe der Kunstlinie außerhalb der Baugruppe sicherzustellen, muss die Toleranz für die konkave Verbindung des unteren Gehäuses kleiner sein als die der konvexen Verbindung des oberen Gehäuses.

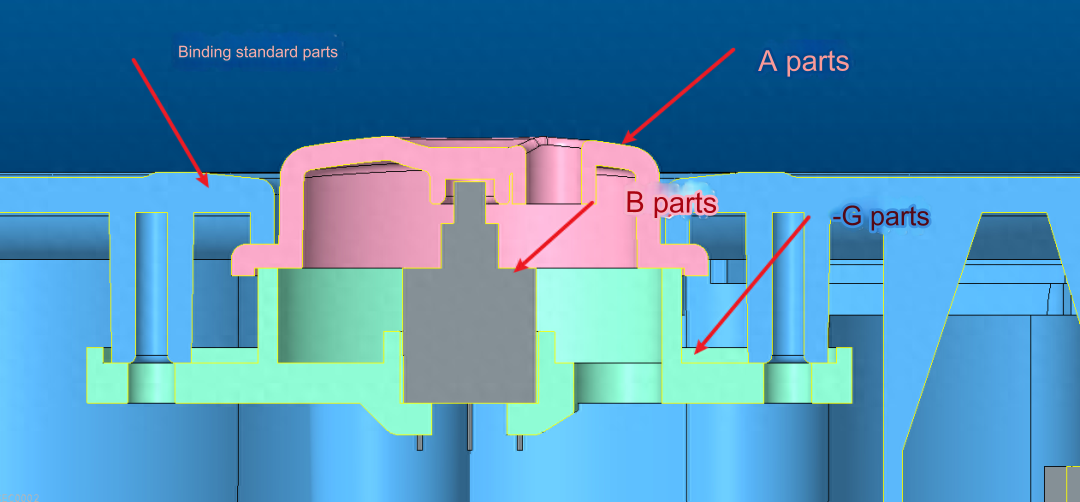

Montagemaß Kettenkasten 7

Um sicherzustellen, dass zwischen den Teilen A und B keine Lücke entsteht, müssen die Toleranzen von Teil A plus Basismontageteil größer sein als die von Teil B und Teil C zusammen.

Montagemaß Kettenkasten 8

Zuerst, wie in der Abbildung gezeigt: Überprüfen Sie zunächst die Montagetoleranz A.

Die Toleranz zwischen Montagebezug A und Motor C muss kleiner sein als die zwischen Motor B und Teil B.

Um eine reibungslose Drehung zu gewährleisten, muss sich das Antriebsrad reibungslos drehen. Die Toleranzen der A-Baugruppe und des Antriebsrads sollten kleiner als einander sein.

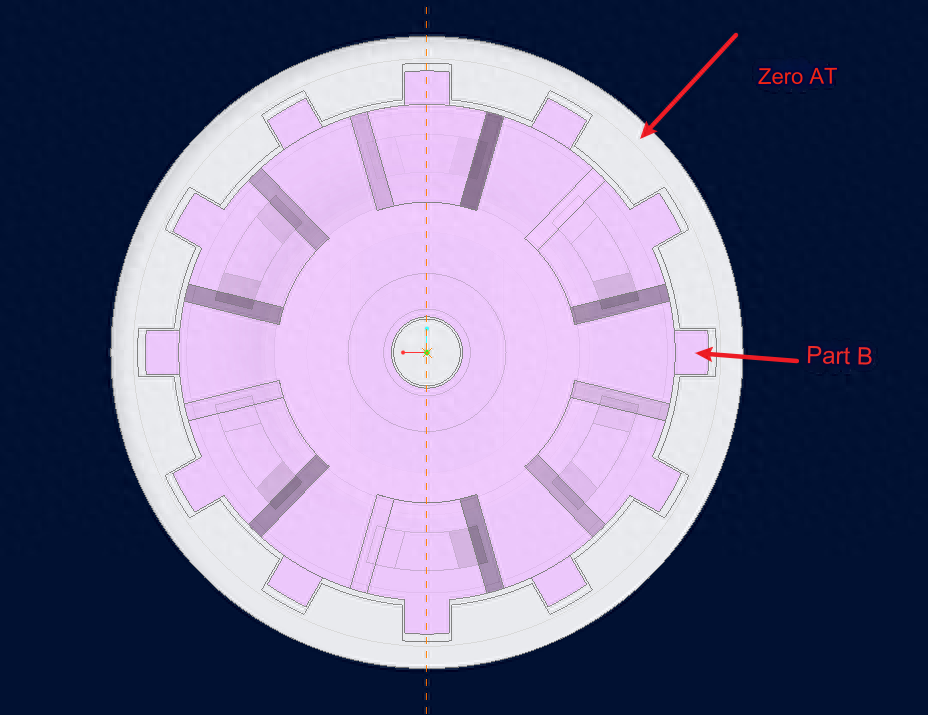

Montagemaß Kettenkasten 9

Um Toleranzen bei der Mehrpunktmontage zu markieren, wird das Prinzip kleiner Welle und großer Löcher verwendet. Dadurch wird sichergestellt, dass es bei der Montage nicht zu Störungen kommt.

Montagemaß Kettenkasten 10

Es kommt nicht zu Montagebeeinträchtigungen, da die Toleranzen des Lochs positiv und die der Achse negativ sind.

Mit der führenden Technologie von Anebon sowie unserem Geist der Innovation, der gegenseitigen Zusammenarbeit, des Nutzens und der Entwicklung werden wir gemeinsam mit Ihrem geschätzten Unternehmen für den OEM-Hersteller Custom High eine erfolgreiche Zukunft aufbauenPräzisionsteile aus Aluminium, Metallteile drehen,CNC-FrästeileUnd es gibt auch viele enge Freunde aus Übersee, die zum Sightseeing kamen oder uns anvertrauten, andere Dinge für sie zu kaufen. Sie sind herzlich willkommen, nach China, in die Stadt Anebon und in die Produktionsstätte von Anebon zu kommen!

China Großhandel China bearbeitete Komponenten, CNC-Produkte, gedrehte Stahlteile und Stanzkupfer. Anebon verfügt über fortschrittliche Produktionstechnologie und strebt nach innovativen Produkten. Gleichzeitig hat der gute Service den guten Ruf gestärkt. Anebon ist davon überzeugt, dass Sie bereit sein müssen, Partner mit uns zu werden, solange Sie unser Produkt verstehen. Wir freuen uns auf Ihre Anfrage.

Zeitpunkt der Veröffentlichung: 12. Okt. 2023