Ang HV, HB, ug HRC tanan nga mga sukod sa katig-a nga gigamit sa pagsulay sa mga materyales. Atong bungkagon sila:

1)Katig-a sa HV (Katig-a sa Vickers): Ang katig-a sa HV kay usa ka sukod sa pagsukol sa materyal sa indentation. Gitino kini pinaagi sa paggamit sa usa ka nahibal-an nga karga sa ibabaw sa materyal gamit ang usa ka indenter sa diamante ug pagsukod sa gidak-on sa resulta nga indentation. Ang katig-a sa HV gipahayag sa mga yunit sa Vickers hardness (HV) ug sagad gigamit alang sa nipis nga mga materyales, coatings, ug gagmay nga mga bahin.

2) HB Katig-a (Brinell Katig-a): Ang katig-a sa HB maoy laing sukod sa pagsukol sa materyal sa indentasyon. Naglakip kini sa paggamit sa usa ka nahibal-an nga karga sa materyal gamit ang usa ka gahi nga steel ball indenter ug pagsukod sa diametro sa resulta nga indentation. Ang katig-a sa HB gipahayag sa mga yunit sa katig-a sa Brinell (HB) ug sagad gigamit alang sa dagko ug mas daghan nga mga materyales, lakip ang mga metal ug mga haluang metal.

3)HRC katig-a (Rockwell katig-a): Ang katig-a sa HRC kay usa ka sukod sa pagsukol sa materyal sa indentation o penetration. Naggamit kini og lain-laing mga timbangan (A, B, C, ug uban pa) base sa espesipikong paagi sa pagsulay ug sa matang sa indenter nga gigamit (diamond cone o hardened steel ball). Ang HRC nga sukdanan kasagarang gigamit sa pagsukod sa katig-a sa metal nga mga materyales. Ang katig-a nga kantidad girepresentahan isip numero sa HRC scale, sama sa HRC 50.

Kasagarang gigamit nga HV-HB-HRC hardness comparison table:

| Kasagaran nga ferrous metal hardness comparison table (gibanabana nga pagkakabig sa kusog) | ||||

| Klasipikasyon sa katig-a | Kusog sa tensile N/mm2 | |||

| Rockwell | Vickers | Brinell | ||

| HRC | HRA | HV | HB | |

| 17 | — | 211 | 211 | 710 |

| 17.5 | — | 214 | 214 | 715 |

| 18 | — | 216 | 216 | 725 |

| 18.5 | — | 218 | 218 | 730 |

| 19 | — | 221 | 220 | 735 |

| 19.5 | — | 223 | 222 | 745 |

| 20 | — | 226 | 225 | 750 |

| 20.5 | — | 229 | 227 | 760 |

| 21 | — | 231 | 229 | 765 |

| 21.5 | — | 234 | 232 | 775 |

| 22 | — | 237 | 234 | 785 |

| 22.5 | — | 240 | 237 | 790 |

| 23 | — | 243 | 240 | 800 |

| 23.5 | — | 246 | 242 | 810 |

| 24 | — | 249 | 245 | 820 |

| 24.5 | — | 252 | 248 | 830 |

| 25 | — | 255 | 251 | 835 |

| 25.5 | — | 258 | 254 | 850 |

| 26 | — | 261 | 257 | 860 |

| 26.5 | — | 264 | 260 | 870 |

| 27 | — | 268 | 263 | 880 |

| 27.5 | — | 271 | 266 | 890 |

| 28 | — | 274 | 269 | 900 |

| 28.5 | — | 278 | 273 | 910 |

| 29 | — | 281 | 276 | 920 |

| 29.5 | — | 285 | 280 | 935 |

| 30 | — | 289 | 283 | 950 |

| 30.5 | — | 292 | 287 | 960 |

| 31 | — | 296 | 291 | 970 |

| 31.5 | — | 300 | 294 | 980 |

| 32 | — | 304 | 298 | 995 |

| 32.5 | — | 308 | 302 | 1010 |

| 33 | — | 312 | 306 | 1020 |

| 33.5 | — | 316 | 310 | 1035 |

| 34 | — | 320 | 314 | 1050 |

| 34.5 | — | 324 | 318 | 1065 |

| 35 | — | 329 | 323 | 1080 |

| 35.5 | — | 333 | 327 | 1095 |

| 36 | — | 338 | 332 | 1110 |

| 36.5 | — | 342 | 336 | 1125 |

| 37 | — | 347 | 341 | 1140 |

| 37.5 | — | 352 | 345 | 1160 |

| 38 | — | 357 | 350 | 1175 |

| 38.5 | — | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39.5 | 70.3 | 372 | 365 | 1225 |

| 40 | 70.8 | 382 | 375 | 1260 |

| 40.5 | 70.5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41.5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71.6 | 399 | 391 | 1320 |

| 42.5 | 71.8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43.5 | 72.4 | 417 | 407 | 1385 |

| 44 | 72.6 | 423 | 413 | 1405 |

| 44.5 | 72.9 | 429 | 418 | 1430 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45.5 | 73.4 | 443 | 430 | 1475 |

| 46 | 73.7 | 449 | 436 | 1500 |

| 46.5 | 73.9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47.5 | 74.5 | 470 | 455 | 1575 |

| 48 | 74.7 | 478 | 461 | 1605 |

| 48.5 | 75 | 485 | 468 | 1630 |

| 49 | 75.3 | 493 | 474 | 1660 |

| 49.5 | 75.5 | 501 | 481 | 1690 |

| 50 | 75.8 | 509 | 488 | 1720 |

| 50.5 | 76.1 | 517 | 494 | 1750 |

| 51 | 76.3 | 525 | 501 | 1780 |

| 51.5 | 76.6 | 534 | — | 1815 |

| 52 | 76.9 | 543 | — | 1850 |

| 52.5 | 77.1 | 551 | — | 1885 |

| 53 | 77.4 | 561 | — | 1920 |

| 53.5 | 77.7 | 570 | — | 1955 |

| 54 | 77.9 | 579 | — | 1995 |

| 54.5 | 78.2 | 589 | — | 2035 |

| 55 | 78.5 | 599 | — | 2075 |

| 55.5 | 78.7 | 609 | — | 2115 |

| 56 | 79 | 620 | — | 2160 |

| 56.5 | 79.3 | 631 | — | 2205 |

| 57 | 79.5 | 642 | — | 2250 |

| 57.5 | 79.8 | 653 | — | 2295 |

| 58 | 80.1 | 664 | — | 2345 |

| 58.5 | 80.3 | 676 | — | 2395 |

| 59 | 80.6 | 688 | — | 2450 |

| 59.5 | 80.9 | 700 | — | 2500 |

| 60 | 81.2 | 713 | — | 2555 |

| 60.5 | 81.4 | 726 | — | — |

| 61 | 81.7 | 739 | — | — |

| 61.5 | 82 | 752 | — | — |

| 62 | 82.2 | 766 | — | — |

| 62.5 | 82.5 | 780 | — | — |

| 63 | 82.8 | 795 | — | — |

| 63.5 | 83.1 | 810 | — | — |

| 64 | 83.3 | 825 | — | — |

| 64.5 | 83.6 | 840 | — | — |

| 65 | 83.9 | 856 | — | — |

| 65.5 | 84.1 | 872 | — | — |

| 66 | 84.4 | 889 | — | — |

| 66.5 | 84.7 | 906 | — | — |

| 67 | 85 | 923 | — | — |

| 67.5 | 85.2 | 941 | — | — |

| 68 | 85.5 | 959 | — | — |

| 68.5 | 85.8 | 978 | — | — |

| 69 | 86.1 | 997 | — | — |

| 69.5 | 86.3 | 1017 | — | — |

| 70 | 86.6 | 1037 | — | — |

HRC/HB Gibanabana nga Mga Tip sa Pagkakabig

Ang katig-a mas taas kay sa 20HRC, 1HRC≈10HB,

Ang katig-a mas ubos kay sa 20HRC, 1HRC≈11.5HB.

Mga komento: Alang sa pagproseso sa pagputol, mahimo kini nga mabag-o nga parehas nga 1HRC≈10HB (ang katig-a sa materyal nga workpiece adunay usa ka sakup sa pagbag-o)

Katig-a sa metal nga materyal

Ang katig-a nagtumong sa abilidad sa usa ka materyal nga makasukol sa lokal nga deformation, labi na ang plastic deformation, indentation o scratching. Kini usa ka indeks sa pagsukod sa kalumo ug katig-a sa materyal.

Sumala sa lainlaing mga pamaagi sa pagsulay, ang katig-a gibahin sa tulo nga mga klase.

①Pagkagahi sa scratch. Kasagaran kini gigamit sa pagtandi sa kalumo ug katig-a sa lainlaing mga mineral. Ang paagi mao ang pagpili sa usa ka sungkod nga ang usa ka tumoy gahi ug ang pikas tumoy humok, ipasa ang materyal nga pagasulayan subay sa sungkod, ug pagtino sa katig-a sa materyal nga pagasulayan sumala sa posisyon sa scratch. Sa kwalitatibo nga pagkasulti, ang gahi nga mga butang naghimo og taas nga mga garas ug ang humok nga mga butang naghimo og mugbo nga mga garas.

②Katig-a sa indentasyon. Nag-una nga gigamit alang sa metal nga mga materyales, ang pamaagi mao ang paggamit sa usa ka piho nga load aron ipadayon ang espesipikong indenter ngadto sa materyal nga pagasulayan, ug itandi ang kalumo ug katig-a sa materyal nga pagasulayan pinaagi sa gidak-on sa lokal nga plastic deformation sa ibabaw sa nawong sa ang materyal. Tungod sa kalainan sa indenter, load ug load gidugayon, adunay daghang mga matang sa indentation katig-a, nag-una naglakip sa Brinell katig-a, Rockwell katig-a, Vickers katig-a ug microhardness.

③Rebound katig-a. Nag-una nga gigamit alang sa metal nga mga materyales, ang pamaagi mao ang paghimo sa usa ka espesyal nga gamay nga martilyo nga nahulog nga gawasnon gikan sa usa ka gitas-on aron maapektuhan ang sample sa materyal nga sulayan, ug gamiton ang kantidad sa enerhiya nga gitipigan (ug dayon gipagawas) sa sample sa panahon sa pagsulay. epekto (pinaagi sa pagbalik sa gamay nga martilyo) pagsukod sa gitas-on sa paglukso) aron mahibal-an ang katig-a sa materyal.

Ang labing kasagaran nga katig-a sa Brinell, ang katig-a sa Rockwell ug ang katig-a sa Vickers sa mga materyales nga metal nahisakop sa katig-a sa indentation. Ang katig-a nga kantidad nagpakita sa abilidad sa materyal nga nawong sa pagsukol sa plastic deformation tungod sa laing butang nga gipugos sa; C) sa pagsukod sa katig-a, ug ang katig-a bili nagrepresentar sa gidak-on sa pagkamaunat-unat deformation function sa metal.

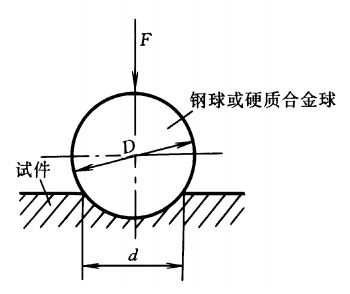

Katig-a sa Brinell

Paggamit og usa ka gipalong nga steel ball o hard alloy ball nga adunay diyametro nga D isip indenter, i-press kini sa ibabaw sa test piece nga adunay katumbas nga test force F, ug human sa usa ka piho nga oras sa paghawid, kuhaa ang test force aron makakuha og indentation nga adunay usa ka diametro sa d. Bahina ang pagsulay nga puwersa sa ibabaw nga dapit sa indentation, ug ang resulta bili mao ang Brinell katig-a bili, ug ang simbolo girepresentahan sa HBS o HBW.

Ang kalainan tali sa HBS ug HBW mao ang kalainan sa indenter. Ang HBS nagpasabot nga ang indenter usa ka gahi nga steel ball, nga gigamit sa pagsukod sa mga materyales nga adunay Brinell hardness value ubos sa 450, sama sa mild steel, gray nga cast iron ug non-ferrous nga mga metal. Ang HBW nagpasabot nga ang indenter maoy sementadong carbide, nga gigamit sa pagsukod sa mga materyales nga adunay Brinell nga katig-a nga bili ubos sa 650.

Alang sa parehas nga bloke sa pagsulay, kung ang ubang mga kahimtang sa pagsulay parehas ra, ang mga sangputanan sa duha nga mga pagsulay managlahi, ug ang kantidad sa HBW kanunay nga labi ka dako sa kantidad sa HBS, ug wala’y quantitative nga lagda nga sundon.

Pagkahuman sa 2003, ang akong nasud parehas nga nagsagop sa internasyonal nga mga sumbanan, gikansela ang mga indent sa bola nga puthaw, ug tanan nga gigamit nga mga ulo sa bola sa carbide. Busa, ang HBS gihunong, ug ang HBW gigamit sa pagrepresentar sa simbolo sa katig-a sa Brinell. Sa daghang mga kaso, ang katig-a sa Brinell gipahayag lamang sa HB, nga nagtumong sa HBW. Bisan pa, ang HBS makita gihapon matag karon ug unya sa mga papel sa literatura.

Ang paagi sa pagsukod sa katig-a sa Brinell angayan alang sa cast iron, non-ferrous alloys, lain-laing annealed ug quenched ug tempered steels, ug dili angay sa pagsulay sa mga sample ocnc nga mga bahinnga gahi kaayo, gamay ra kaayo, nipis kaayo, o dili magtugot sa dagkong mga indentasyon sa ibabaw.

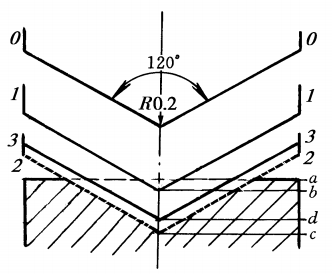

Katig-a sa Rockwell

Gamit ug diamante nga cone nga may cone angle nga 120° o Ø1.588mm ug Ø3.176mm nga gipalong nga steel balls isip indenter ug ang load para mokooperar niini. Ang inisyal nga load mao ang 10kgf ug ang kinatibuk-ang load mao ang 60, 100 o 150kgf (nga mao, ang inisyal nga load plus ang main load). Ang katig-a gipahayag pinaagi sa kalainan tali sa giladmon sa indentation sa dihang gikuha ang main load ug ang giladmon sa indentation kung gipabilin ang main load ug ang giladmon sa indentation ubos sa inisyal nga load human ang total load gigamit.

Ang Rockwell hardness test naggamit ug tulo ka puwersa sa pagsulay ug tulo ka indenters. Adunay 9 nga mga kombinasyon niini, nga katumbas sa 9 nga mga timbangan sa katig-a sa Rockwell. Ang paggamit niining 9 nga mga magmamando naglangkob sa halos tanan nga kasagarang gigamit nga metal nga mga materyales. Adunay tulo ka sagad nga gigamit nga HRA, HRB ug HRC, diin ang HRC mao ang labing kaylap nga gigamit.

Kasagarang gigamit nga Rockwell hardness test specification table:

| Katig-a | | | Katig-a | |

| | | | | Karbida, karbida, |

| | | | | Annealed, normalized steel, aluminum subong |

| | | | | gipagahi nga asero, gipalong ug gipainit nga asero, lawom |

Ang sakup sa paggamit sa HRC scale mao ang 20 ~ 70HRC. Sa diha nga ang katig-a bili mao ang ubos pa kay sa 20HRC, tungod kay ang conicalaluminum cnc machining nga bahinsa indenter gipugos pag-ayo, ang pagkasensitibo mikunhod, ug ang HRB nga sukdanan kinahanglang gamiton hinuon; kung ang katig-a sa sample mas dako pa sa 67HRC, ang presyur sa tumoy sa indenter dako kaayo, ug ang diamante dali nga madaot. Ang kinabuhi sa indenter mub-an pag-ayo, mao nga ang HRA nga sukdanan kinahanglan nga kasagarang gamiton.

Ang pagsulay sa katig-a sa Rockwell yano, paspas, ug gamay nga indentation, ug mahimong masulayan ang nawong sa nahuman nga mga produkto ug gahi ug nipis nga mga workpiece. Tungod sa gamay nga indentation, alang sa mga materyales nga adunay dili patas nga istruktura ug katig-a, ang katig-a nga kantidad nagbag-o pag-ayo, ug ang katukma dili ingon kataas sa katig-a sa Brinell. Ang katig-a sa Rockwell gigamit aron mahibal-an ang katig-a sa asero, non-ferrous nga mga metal, gahi nga mga haluang metal, ug uban pa.

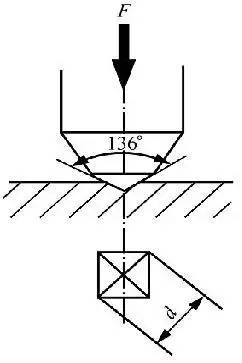

Vickers Katig-a Vickers Katig-a

Ang prinsipyo sa Vickers hardness measurement susama sa Brinell hardness. Paggamit ug diamante nga square pyramid indenter nga adunay gilakip nga anggulo nga 136° aron ipadayon ang nawong sa materyal nga adunay usa ka piho nga puwersa sa pagsulay F, ug tangtangon ang puwersa sa pagsulay pagkahuman mapadayon ang gitakda nga oras. Ang katig-a gipahayag pinaagi sa kasagaran nga presyur sa yunit sa nawong nga lugar sa square pyramid indentation. Bili, ang simbolo sa marka mao ang HV.

Ang Vickers hardness measurement range dako, ug kini makasukod sa mga materyales nga adunay katig-a gikan sa 10 ngadto sa 1000HV. Ang indentation gamay ra, ug kini kasagarang gigamit sa pagsukod sa nipis nga mga materyales ug sa ibabaw nga gahi nga mga lut-od sama sa carburizing ug nitriding.

Leeb Katig-a Leeb Katig-a

Paggamit usa ka epekto nga lawas nga adunay usa ka piho nga masa sa ulo sa bola nga tungsten carbide aron maapektuhan ang sulud sa piraso sa pagsulay sa ilawom sa aksyon sa usa ka piho nga puwersa, ug dayon pag-rebound. Tungod sa lain-laing katig-a sa mga materyales, ang rebound speed human sa epekto lain-laing usab. Usa ka permanente nga magnet ang gi-install sa impact device. Kung ang lawas sa epekto molihok pataas ug paubos, ang peripheral coil niini mag-aghat sa usa ka electromagnetic signal nga proporsyonal sa katulin, ug dayon i-convert kini nga kantidad sa katig-a sa Leeb pinaagi sa usa ka electronic circuit. Ang simbolo gimarkahan ingon HL.

Ang Leeb hardness tester wala magkinahanglan ug worktable, ug ang hardness sensor niini kay gamay ra sa pen, nga direktang maoperahan pinaagi sa kamot, ug daling mamatikdan kung dako, bug-at nga workpiece o workpiece nga adunay komplikadong geometric nga mga dimensyon.

Laing bentaha sa Leeb katig-a mao nga kini adunay gamay kaayo nga kadaot sa nawong sa produkto, ug usahay kini mahimong gamiton ingon nga usa ka non-makadaot nga pagsulay; talagsaon kini sa mga pagsulay sa katig-a sa tanang direksyon, pig-ot nga mga luna ug espesyalaluminum nga mga bahin.

Gisunod ni Anebon ang prinsipyo nga "Matinuoron, kugihan, madasigon, bag-o" aron padayon nga makakuha mga bag-ong solusyon. Giisip ni Anebon ang mga palaaboton, ang kalampusan isip personal nga kalampusan niini. Himoa nga ang Anebon magtukod og mauswagon nga umaabot nga kamot sa kamot alang sa brass machined parts ug Complex titanium cnc parts / stamping accessories. Ang Anebon karon adunay komprehensibo nga suplay sa mga butang ingon man ang presyo sa pagbaligya mao ang among bentaha. Welcome sa pagpangutana bahin sa mga produkto sa Anebon.

Mga Trending nga Produkto sa China CNC Machinging Part ug Precision Part, kinahanglan nga ang bisan unsa niini nga mga butang makapainteres kanimo, palihug ipahibalo kanamo. Malipay si Anebon sa paghatag kanimo usa ka kinutlo sa pagkadawat sa usa ka detalyado nga detalye. Ang Anebon adunay among personal nga espesyalista sa R&D nga mga engineer aron matubag ang bisan unsang mga kinahanglanon. Ang Anebon nagpaabut nga makadawat dayon sa imong mga pangutana ug nanghinaut nga adunay higayon nga makigtambayayong kanimo sa umaabot. Welcome sa pagtan-aw sa Anebon nga organisasyon.

Panahon sa pag-post: Mayo-18-2023