Un fil és una hèlix tallada en una peça des de l'exterior o des de l'interior i compleix diverses funcions importants. En primer lloc, els fils creen una connexió mecànica combinant un producte de rosca interna amb un producte de rosca externa. Aquesta connexió garanteix que les diferents parts de la peça es puguin connectar fermament entre si.

A més, els fils tenen un paper vital en la transmissió del moviment. Poden convertir el moviment rotatiu en moviment lineal i viceversa. Aquesta capacitat és especialment útil en moltes aplicacions, com ara en maquinària que requereix moviment lineal per realitzar tasques específiques.

A més, els fils ofereixen avantatges mecànics. Mitjançant l'ús de fils, es pot aconseguir un rendiment mecànic més elevat en tots els aspectes. Això inclou un augment de la capacitat de càrrega, una major resistència a l'afluixament o la vibració i una millora de l'eficiència de transmissió d'energia.

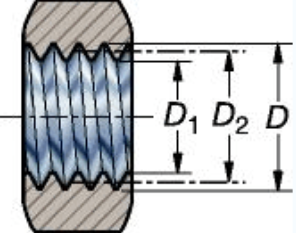

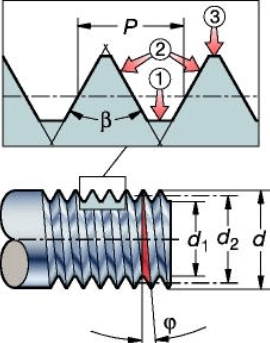

Hi ha diferents formes de fil, cadascuna de les quals determina la geometria del fil. Un aspecte important del perfil de la rosca és el diàmetre de la peça. Això inclou el diàmetre principal (el diàmetre més gran del fil) i el diàmetre de pas (el diàmetre en el punt imaginari on l'amplada del fil és zero). Aquestes mesures són fonamentals per garantir que els fils s'ajusten correctament i funcionen de manera eficaç.

Entendre la terminologia dels fils és fonamental per utilitzar els fils de manera eficaç. Alguns termes clau inclouen plom (la distància axial que recorre un fil en una revolució completa) i pas (la distància entre els punts corresponents dels fils adjacents). La mesura precisa del plom i el pas és important per garantir un disseny i compatibilitat precisos del fil.

En resum, els fils compleixen diverses funcions importants en diverses indústries. Faciliten les connexions mecàniques, transmeten el moviment i proporcionen avantatges mecànics. Entendre els perfils de fils i la terminologia relacionada és fonamental per utilitzar els fils amb èxit i garantir un rendiment òptim.

Resolució del misteri de Pitch: explorant el seu significat i mètode de càlcul

El pas de rosca és un factor clau en el camp de la fabricació i mecanitzat. Entendre què significa i calcular-lo correctament és fonamental per fer peces mecanitzades d'alta qualitat. En aquest article, ens endinsarem en les complexitats del pas del fil, la seva geometria i com determinar-lo amb precisió. A més, presentarem Anebon, una empresa especialitzada en serveis de mecanitzat CNC de prototips i fresat CNC personalitzat, que ofereix pressupostos en línia ràpids i fiables per a mecanitzat CNC.

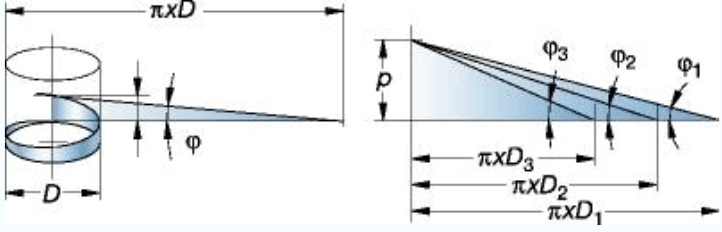

La geometria de la rosca es basa en el diàmetre de pas de la rosca (d, D) i el pas (P): la distància axial al llarg de la rosca de la peça des d'un punt del perfil fins al següent punt corresponent. Penseu-hi com un triangle que envolta la peça de treball. Aquesta estructura triangular determina l'eficàcia i la funcionalitat dels components roscats. El càlcul precís del pas de la rosca és fonamental per garantir un ajust correcte, una distribució òptima de càrrega i un rendiment eficient de les peces mecanitzades.

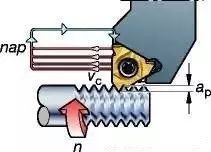

Per tal de determinar amb precisió el to, el fabricant utilitza una tecnologia avançada de mecanitzat CNC. El mecanitzat CNC, o mecanitzat de control numèric per ordinador, és un procés de fabricació que utilitza màquines eina controlades per ordinador per eliminar amb precisió el material de les matèries primeres per formar peces mecanitzades. La cotització en línia de mecanitzat CNC és un servei ofert per moltes empreses professionals que permet als clients obtenir de manera ràpida i senzilla estimacions de preus per a les seves característiques personalitzades.peces de mecanitzat CNC.

Anebon és una empresa líder en la indústria del maquinari, que ofereix serveis de mecanitzat CNC de prototips de qualitat i fresat CNC personalitzat des dels seus inicis l'any 2010. Amb un equip professional de professionals i equips d'última generació, Anebon ofereix productes eficients i d'alta qualitat. . Màquines estàndard importades del Japó. Els seus molins i torns CNC, així com les rectificadores de superfície, els permeten oferir una precisió i qualitat de producte excepcionals. A més, Anebon té la certificació ISO 9001:2015, cosa que demostra el seu compromís de mantenir els estàndards de producció més alts i la satisfacció del client.

Quan es calcula el pas, normalment s'expressa en fils per polzada (TPI) o mil·límetres. Per a rosques mètriques, el pas s'especifica com la distància en mil·límetres entre dues crestes de fil adjacents. Per contra, per als sistemes de rosca basats en polzades, TPI significa fils per polzada lineal. La mesura precisa del pas de la rosca és fonamental per garantir la compatibilitat entre les peces roscades i evitar possibles problemes com ara soltesa, fragilitat o distribució insuficient de la càrrega.

Mecanitzat CNCté un paper fonamental per aconseguir una mesura precisa del to. Mitjançant l'ús de tecnologia d'avantguarda i equips de precisió, les peces mecanitzades CNC poden complir els requisits i especificacions més estrictes. Els programes de programari avançats permeten que les màquines CNC realitzin càlculs complexos de rosca, assegurant que s'aconsegueix el pas de rosca correcte per a cada aplicació única.

En resum, comprendre les complexitats del to i calcular-lo amb precisió és fonamental per fer peces mecanitzades d'alta qualitat. Mitjançant l'ús de serveis de mecanitzat CNC de prototips i l'ús personalitzatFresat CNC, els fabricants poden aconseguir una precisió i una qualitat excepcionals en els seus productes. Compromesos amb l'excel·lència i amb equips d'última generació, empreses com Anebon lideren el camí en la prestació de serveis de pressupost en línia de mecanitzat CNC fiables i eficients. Amb un coneixement precís del pas de rosca, els fabricants poden crear peces roscades que compleixin els estàndards més alts de rendiment i funcionalitat.

1. Càlcul i tolerància del diàmetre de pas de rosca externa en forma de dent de 60° (estàndard nacional GB197/196)

a.Càlcul de la mida bàsica del diàmetre de pas

La mida bàsica del diàmetre de pas de la rosca = el diàmetre principal de la rosca - pas × valor del coeficient.

Representació de la fórmula: d/DP×0,6495

Exemple: Càlcul del diàmetre de pas de rosca exterior M8

8-1,25×0,6495=8-0,8119≈7,188

b. Tolerància de diàmetre de pas de rosca externa de 6 h d'ús habitual (basada en el pas de rosca)

El valor límit superior és "0"

El límit inferior és P0,8-0,095P1,00-0,112P1,25-0,118

P1.5-0.132P1.75-0.150P2.0-0.16

P2,5-0,17

La fórmula de càlcul del límit superior és la mida bàsica, i la fórmula de càlcul del límit inferior d2-hes-Td2 és la desviació permesa de mida bàsica del diàmetre de pas.

Valor de tolerància del diàmetre de pas de grau 6h de M8: valor límit superior 7,188 valor límit inferior: 7,188-0,118=7,07.

C. Desviació bàsica del diàmetre de pas de rosca externa de grau 6g d'ús habitual: (basat en el pas de la rosca)

P0,80-0,024P1,00-0,026P1,25-0,028P1,5-0,032

P1.75-0.034P2-0.038P2.5-0.042

La fórmula de càlcul del límit superior d2-ges és la desviació de mida bàsica

La fórmula de càlcul del límit inferior d2-ges-Td2 és la tolerància bàsica de desviació de mida

Per exemple, el valor de tolerància del diàmetre de pas de grau de 6 g de M8: valor límit superior 7,188-0,028=7,16 valor límit inferior: 7,188-0,028-0,118=7,042.

Nota:

①Les toleràncies de fil anteriors es basen en fils gruixuts, i les toleràncies de fil de fils fins també es canvien en conseqüència, però les toleràncies només s'amplien, de manera que el control no superarà el límit estàndard, de manera que no es marquen a la taula. El cim va sortir.

②En la producció real, d'acord amb la precisió requerida pel disseny i la força d'extrusió de l'equip de processament de fils, el diàmetre de la vareta polida roscada augmenta en 0,04-0,08 en comparació amb el diàmetre de fil dissenyat, que és el diàmetre del polit roscat. vareta. Per exemple, el diàmetre de la barra polida de rosca externa M8 de la nostra empresa és de 7,08-7,13, que es troba dins d'aquest rang.

③ Tenint en compte les necessitats del procés de producció, el límit de control inferior del diàmetre de pas del fil extern sense tractament tèrmic i tractament superficial en la producció real s'ha de mantenir al nivell de 6 hores tant com sigui possible.

2. Càlcul i tolerància del diàmetre de pas de rosca interna de 60° (GB197/196)

a.6H tolerància del diàmetre del pas de la rosca (basada en el pas de la rosca)

límit superior:

P0,8+0,125P1,00+0,150P1,25+0,16P1,5+0,180

P1.25+0.00P2.0+0.212P2.5+0.224

El valor límit inferior és "0",

La fórmula de càlcul del límit superior 2+TD2 és la mida bàsica + tolerància.

Per exemple, el diàmetre de pas de la rosca interna M8-6H és: 7,188 + 0,160 = 7,348 límit superior: 7,188 és el límit inferior.

b. La fórmula per calcular el diàmetre de pas de la rosca interna és la mateixa que la de la rosca externa

És a dir, D2 = DP × 0,6495, és a dir, el diàmetre de pas de la rosca interna és igual al diàmetre de pas × valor del coeficient.

Desviació bàsica del diàmetre de pas de rosca de classe C.6G E1 (basada en el pas de la rosca)

P0,8+0,024P1,00+0,026P1,25+0,028P1,5+0,032

P1,75+0,034P1,00+0,026P2,5+0,042

Exemple: límit superior del diàmetre de pas de la rosca interna M86G: 7,188+0,026+0,16=7,374

Límit inferior: 7,188+0,026=7,214

La fórmula del límit superior 2 + GE1 + TD2 és la mida bàsica del diàmetre de pas + desviació + tolerància

La fórmula del valor límit inferior 2 + GE1 és la mida del diàmetre de pas + la desviació

3. Càlcul i tolerància del diàmetre major de rosca exterior (GB197/196)

a.Límit superior de 6h de diàmetre major de rosca exterior

És a dir, l'exemple M8 del valor del diàmetre de la rosca és φ8,00 i la tolerància límit superior és "0".

b. Tolerància del límit inferior del diàmetre principal de la rosca exterior classe 6h (basat en el pas de la rosca)

P0.8-0.15P1.00-0.18P1.25-0.212P1.5-0.236P1.75-0.265

P2,0-0,28P2,5-0,335

Fórmula de càlcul del límit inferior del diàmetre principal: d-Td és la dimensió-tolerància bàsica del diàmetre principal de la rosca.

Exemple: rosca externa M8 mida de gran diàmetre de 6h: el límit superior és φ8, el límit inferior és φ8-0,212 = φ7,788

c.Càlcul i tolerància del diàmetre major 6g de rosca externa

Desviació de referència del fil extern de 6 g (basat en el pas del fil)

P0.8-0.024P1.00-0.026P1.25-0.028P1.5-0.032P1.25-0.024P1.75–0.034

P2.0-0.038P2.5-0.042

La fórmula de càlcul del límit superior d-ges és la dimensió bàsica de la desviació de referència del diàmetre principal del fil

La fórmula de càlcul del límit inferior d-ges-Td és la dimensió bàsica del diàmetre principal de la rosca-desviació de la línia de base-tolerància

Exemple: rosca externa M8 6g classe límit superior diàmetre major φ8-0,028=φ7,972.

Límit inferior φ8-0,028-0,212=φ7,76

Nota: ①El diàmetre principal del fil està determinat pel diàmetre de la vareta polida del fil i el grau de desgast del perfil de la placa de rodament del fil/dent del rodet, i el seu valor és inversament proporcional al diàmetre superior i mitjà del fil. A partir de la mateixa eina en blanc i de rosca, com més petit sigui el diàmetre mitjà, més gran és el diàmetre principal, i viceversa, més gran és el diàmetre mitjà, més petit és el diàmetre principal.

② Per a peces que requereixen tractament tèrmic i tractament superficial, tenint en compte la relació entre la tecnologia de processament i la producció real, el diàmetre principal del fil s'ha de controlar al límit inferior de la classe 6h més 0,04 mm o més. Per exemple, per a una rosca externa M8, el diàmetre principal de la rosca de fregament (enrotllament) s'ha de garantir per sobre de 7,83 i per sota de 7,95.

4. Càlcul i tolerància de petit diàmetre de rosca interna

a.Càlcul de la mida bàsica del petit diàmetre de la rosca interna (D1)

Mida bàsica de la rosca de petit diàmetre = mida bàsica de la rosca interna - pas × coeficient

Exemple: la mida bàsica del petit diàmetre de la rosca interna M8 és 8-1,25 × 1,0825 = 6,646875≈6,647

b. Càlcul de la tolerància del diàmetre petit de la rosca interna 6H (basat en el pas de la rosca) i del valor del diàmetre petit

P0.8+0.2P1.0+0.236P1.25+0.265P1.5+0.3P1.75+0.335

P2.0+0.375P2.5+0.48

La fórmula de desviació del límit inferior D1 + HE1 de la classe de rosca interna 6H és la mida bàsica del diàmetre petit de la rosca interna + desviació.

Nota: el valor de polarització és "0" al nivell 6H

Fórmula de càlcul per al límit superior del nivell 6H de rosca interna = D1 + HE1 + TD1, és a dir, mida bàsica de petit diàmetre de rosca interna + desviació + tolerància.

Exemple: el límit superior del petit diàmetre de la rosca interna M8 de grau 6H és 6,647+0=6,647

El límit inferior del petit diàmetre de la rosca interna M8 de grau 6H és 6.647+0+0.265=6.912

c.Càlcul de la desviació bàsica del petit diàmetre de la rosca interna 6G (en funció del pas) i el valor del petit diàmetre

P0.8+0.024P1.0+0.026P1.25+0.028P1.5+0.032P1.75+0.034

P2.0+0.038P2.5+0.042

La fórmula de càlcul per al límit inferior del petit diàmetre de la rosca interna 6G = D1 + GE1 és la mida bàsica de la rosca interna + desviació.

Exemple: el límit inferior del petit diàmetre de la rosca interna M8 de grau 6G és 6,647+0,028=6,675

La fórmula D1 + GE1 + TD1 per al valor límit superior del petit diàmetre de la rosca interna M8 de grau 6G és la mida bàsica de la rosca interna + desviació + tolerància.

Exemple: el límit superior del petit diàmetre de la rosca interna M8 de grau 6G és 6,647+0,028+0,265=6,94

Nota:

①L'alçada de les dents del fil intern està directament relacionada amb el moment de suport del fil intern, de manera que el blanc hauria d'estar dins del límit superior de la classe 6H en la mesura del possible.

② Durant el mecanitzat de la rosca interna, com més petit sigui el petit diàmetre de la rosca interna, menor serà l'eficiència de l'eina de processament: l'aixeta. Des del punt de vista de l'ús, com més petit sigui el diàmetre petit, millor, però una consideració completa, el diàmetre petit s'utilitza generalment entre el límit mitjà i el límit superior, si és de ferro colat o alumini, s'ha d'utilitzar entre els límit inferior i límit mitjà del diàmetre petit.

③ Quan el petit diàmetre de la rosca interna és de 6G, es pot realitzar com a 6H. El nivell de precisió té en compte principalment el recobriment del diàmetre de pas del fil. Per tant, només es considera el diàmetre de pas de l'aixeta durant el processament de la rosca i no es considera el diàmetre petit. El diàmetre del forat de llum.

5. Fórmula de càlcul del mètode de divisió únic del capçal divisor

Fórmula de càlcul de divisió simple: n=40/Z

n: el nombre de cercles que ha de girar el cap divisor

Z: la part igual de la peça de treball

40: número de capçal d'indexació fix

Exemple: Càlcul per fresar un hexàgon

Substitueix a la fórmula: n=40/6

Càlcul: ① Simplifica fraccions: troba el divisor més petit 2 i divideix per, és a dir, divideix el numerador i el denominador per 2 alhora per obtenir 20/3. Mentre es redueix la puntuació, la seva divisió igualada continua sent la mateixa.

② Càlcul de fraccions: en aquest punt, depèn dels valors del numerador i del denominador; si el numerador i el denominador són grans, es realitza el càlcul.

20÷3=6(2/3) és el valor n, és a dir, el capçal divisor hauria de girar 6(2/3) cercles. En aquest moment, la fracció s'ha convertit en una fracció; la part sencera del decimal 6 és el cap de divisió ha de girar 6 cercles complets. Una fracció 2/3 amb una fracció només pot ser 2/3 d'un cercle i s'ha de tornar a calcular en aquest punt.

③Selecció i càlcul de la placa d'indexació: el càlcul de menys d'un cercle s'ha de realitzar amb l'ajuda de la placa d'indexació del capçal d'indexació. El primer pas del càlcul és ampliar simultàniament la fracció en 2/3. Per exemple: si la puntuació s'amplia 14 vegades al mateix temps, és 28/42; si s'amplia 10 vegades al mateix temps, la puntuació és 20/30; si s'amplia 13 vegades al mateix temps, la puntuació és 26/39... L'escala ampliada ha de ser segons el dial. Escolliu el nombre de forats que hi ha.

En aquest punt cal prestar atenció a:

①El nombre de forats de la placa d'indexació seleccionada ha de ser divisible pel denominador 3. Per exemple, a l'exemple anterior, 42 forats són 14 vegades de 3, 30 forats són 10 vegades de 3 i 39 forats són 13 vegades de 3. .

②L'expansió de les fraccions ha de ser que el numerador i el denominador s'ampliïn al mateix temps i la divisió igual es mantingui sense canvis, per exemple

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 El denominador 42 és utilitzar els 42 forats del número índex per a la indexació; el numerador 28 es mou cap endavant al forat de posicionament de la roda superior i, a continuació, gira el forat 28, és a dir, el forat 29 és el forat de posicionament de la roda actual, 20/ 30 és 10 forats cap endavant al lloc de rotació del Placa índex de 30 forats, i el forat 11 és exactament el forat de posicionament d'aquesta roda. 26/39 és el forat de posicionament d'aquesta roda a la placa índex de 39 forats, i els 26 forats dels forats 27 es giren cap endavant.

En fresar un hexàgon (sises), s'utilitzen forats com 42 forats, 30 forats i 39 forats que poden ser divisibles per 3 com a escales: l'operació consisteix a girar el mànec 6 vegades i després avançar en el forat de posicionament per ser la roda superior respectivament. Torna a fer 28+1/10+1/26+! El forat del forat superior 29/11/27 s'utilitza com a forat de posicionament de la roda.

Exemple 2: Càlcul per fresar un engranatge de 15 dents.

Substitueix a la fórmula: n=40/15

Calcula n=2(2/3)

És girar 2 cercles complets i, a continuació, seleccionar els forats d'indexació que poden ser divisibles per 3, com ara 24, 30, 39, 42,51. Afegiu 1 forat, és a dir, 17, 21, 27, 29, 35, 37, 39, 45 forats, com a forat de posicionament d'aquesta roda.

Exemple 3: Càlcul de l'indexació per fresar 82 dents.

Substitueix a la fórmula: n=40/82

Calcula n=20/41

És a dir: sempre que se seleccioneu la placa índex amb 41 forats, gireu 20+1 al forat de posicionament de la roda superior, és a dir, s'utilitzen 21 forats com a forat de posicionament de la roda actual.

Exemple 4: Càlcul de la indexació per fresar 51 dents

Substituint la fórmula n=40/51, ja que la puntuació no es pot calcular en aquest moment, només podeu seleccionar directament el forat, és a dir, seleccionar la placa índex amb 51 forats i, a continuació, girar la roda superior 51+1 al posicionament. forat, és a dir, 52 forats, com la roda actual. Forats de posicionament, és a dir.

Exemple 5: Càlcul de l'indexació per fresar 100 dents.

Substituïu a la fórmula n=40/100

Calcula n=4/10=12/30

Seleccioneu la placa índex de 30 forats a temps i, a continuació, poseu 12 + 1 o 13 forats al forat de posicionament de la roda superior com a forat de posicionament de la roda actual.

Si tots els discos d'indexació no arriben al nombre de forats necessaris per al càlcul, s'ha d'utilitzar el mètode d'indexació compost per al càlcul, que no està inclòs en aquest mètode de càlcul. En la producció real, generalment s'utilitza el tallat d'engranatges, perquè l'operació real després del càlcul d'indexació composta és extremadament incòmode.

6. Fórmula de càlcul d'un hexàgon inscrit en una circumferència

① Trobeu el costat oposat de l'hexàgon (superfície S) del cercle D

S=0,866D és diàmetre×0,866 (coeficient)

② Calcula el diàmetre (D) del cercle des del costat oposat de l'hexàgon (superfície S)

D=1,1547S costat oposat×1,1547 (coeficient)

7. Fórmula de càlcul del costat oposat i la línia diagonal de l'hexàgon en el procés d'encapçalament en fred

① Trobeu l'angle oposat e del costat oposat (S) de l'hexàgon exterior

e=1,13s Cara oposada×1,13

② Trobeu l'angle oposat (e) del costat oposat (s) de l'hexàgon interior

e=1,14s Cara oposada×1,14 (coeficient)

③ Obteniu el diàmetre del material del cap diagonal (D) dels costats oposats (s) de l'hexàgon extern

El diàmetre (D) del cercle s'ha de calcular segons el costat oposat (pla s) de l'hexàgon (la segona fórmula a 6) i el valor del centre de compensació s'ha d'augmentar adequadament, és a dir, D≥1,1547s. La quantitat de compensació des del centre només es pot estimar.

8. Fórmula de càlcul del quadrat inscrit en una circumferència

① Dibuixa un cercle (D) per trobar el costat oposat del quadrat (superfície S)

S = 0,7071D és diàmetre × 0,7071

② Troba el cercle (D) del costat oposat del quadrat (superfície S)

D=1,414S costat oposat×1,414

9. Fórmules de càlcul de costats oposats quadrats i angles oposats en procés de capçalera en fred

① Trobeu l'angle oposat (e) del costat oposat (S) del quadrat exterior

e=1,4s és el paràmetre del costat oposat (s)×1,4

② Trobeu l'angle oposat (e) del costat oposat (s) del quadrat interior

e=1,45s és el costat oposat (s)×1,45 coeficient

10. Fórmula de càlcul del volum hexagonal

s20,866 × H/m/k significa costat oposat × costat oposat × 0,866 × alçada o gruix.

11. Fórmula de càlcul del volum truncat (con).

0,262H (D2 + d2 + D × d) és 0,262 × alçada × (diàmetre del cap gran × diàmetre del cap gran + diàmetre del cap petit × diàmetre del cap petit + diàmetre del cap gran × diàmetre del cap petit).

12. Fórmula de càlcul del volum d'una esfera (com ara un cap semicircular)

3,1416h2(Rh/3) és 3,1416×altura×altura×(radi-altura÷3).

13. Fórmula de càlcul per a les dimensions de mecanitzat de mascares de rosca interior

1. Càlcul del diàmetre major D0 de l'aixeta

D0=D+(0,866025P/8)×(0,5~1,3) és la mida bàsica de la rosca de gran diàmetre de l'aixeta + 0,866025 pas÷8×0,5~1,3.

Nota: La selecció de 0,5 ~ 1,3 s'ha de determinar segons la mida del to. Com més gran sigui el valor de to, més petit s'ha d'utilitzar el coeficient. Per contra, com més petit sigui el valor de to, més gran hauria de ser el coeficient corresponent.

2. Càlcul del diàmetre de pas de l'aixeta (D2)

D2=(3×0,866025P)/8, és a dir, diàmetre del tap=3×0,866025×pitch÷8

3. Càlcul del diàmetre de l'aixeta (D1)

D1=(5×0,866025P)/8 és el diàmetre de l'aixeta=5×0,866025×pas÷8

catorze,

Fórmula de càlcul de la longitud del material per a la formació de capçals en fred de diverses formes

La fórmula del volum d'un cercle conegut és diàmetre × diàmetre × 0,7854 × longitud o radi × radi × 3,1416 × longitud. És a dir, d2×0,7854×L o R2×3,1416×L

Quan es calcula, el volum X÷diàmetre÷diàmetre÷0,7854 o X÷radi÷radi÷3,1416 del material requerit és la longitud del material.

Fórmula de columna = X/(3,1416R2) o X/0,7854d2

A la fórmula, X representa el valor del volum del material requerit;

L representa el valor de longitud de l'alimentació real;

R/d representa el radi o diàmetre d'alimentació real.

L'objectiu d'Anebon és entendre una excel·lent desfiguració de la fabricació i oferir el màxim suport als clients nacionals i estrangers de tot cor per a l'any 2022 Acer inoxidable d'alta qualitat Alumini d'alta precisió Peça de recanvi per mecanitzat de tornejat CNC d'alta precisió per a l'aeroespacial, per tal d'ampliar el nostre mercat internacional, Anebon Subministrem principalment als nostres clients d'ultramar peces mecàniques d'alt rendiment, peces fresades i servei de tornejat CNC.

Xina a l'engròs de peces de maquinària de la Xina i servei de mecanitzat CNC, Anebon manté l'esperit de "innovació, harmonia, treball en equip i compartició, senders, progrés pragmàtic". Dóna'ns una oportunitat i demostrarem la nostra capacitat. Amb la vostra amable ajuda, Anebon creu que podem crear un futur brillant amb vosaltres junts.

Hora de publicació: 10-jul-2023