Què saps dels detalls de dimensionament en disseny mecànic als quals cal prestar atenció?

Dimensions del producte global:

Són les dimensions que defineixen la forma i la mida global d'un objecte. Aquestes dimensions solen representar-se com a valors numèrics en els quadres rectangulars que indiquen alçada, amplada i longitud.

Toleràncies:

Les toleràncies són les variacions permeses de dimensions que garanteixen l'ajust, la funció i el muntatge adequats. Les toleràncies es defineixen mitjançant una combinació de símbols més i menys juntament amb valors numèrics. Un forat amb un diàmetre de 10 mm +- 0,05 mm, per exemple, significa que el rang de diàmetre està entre 9,95 mm i 10,05 mm.

Dimensions geomètriques i toleràncies

GD&T us permet controlar i definir la geometria dels components i les característiques del conjunt. El sistema inclou marcs de control i símbols per especificar característiques com la planitud (o concentricitat), la perpendicularitat (o paral·lelisme), etc. Això dóna més informació sobre la forma i la direcció de les característiques que les mesures dimensionals bàsiques.

Acabat superficial

L'acabat superficial s'utilitza per especificar la textura o suavitat desitjada de la superfície. L'acabat de la superfície s'expressa mitjançant símbols com Ra (mitjana aritmètica), Rz (perfil d'alçada màxima) i valors específics de rugositat.

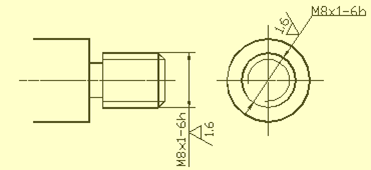

Característiques roscades

Per dimensionar elements roscats, com ara cargols o cargols, heu d'especificar la mida de la rosca, el pas i la sèrie de rosca. També podeu incloure qualsevol altre detall, com ara la longitud del fil, els xamfers o la longitud del fil.

Relacions d'Assemblea i Autoritzacions

Els detalls de dimensionament també són importants a l'hora de dissenyar conjunts mecànics per tenir en compte la relació entre components, així com els espais lliures necessaris per al funcionament correcte. És important especificar les superfícies d'acoblament, les alineacions, els buits i les toleràncies necessàries per a la funcionalitat.

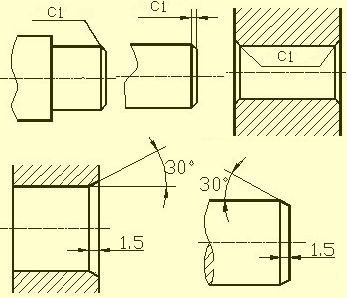

Mètodes de dimensionament d'estructures comunes

Mètodes de dimensionament de forats comuns (forats cecs, forats roscats, forats avellanats, forats avellanats); Mètodes de dimensionament de xamfrans.

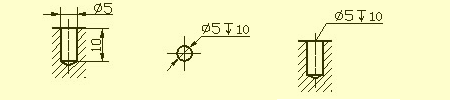

❖ Forat cec

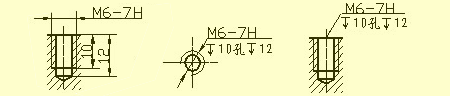

❖ Forat roscat

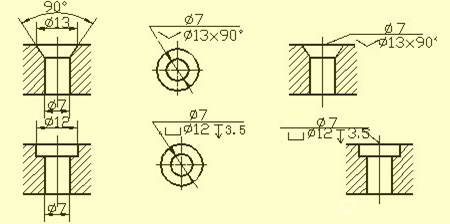

❖ Avellanat

❖ Forat avellanat

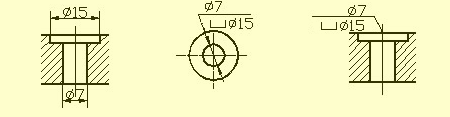

❖ Xamfrà

Estructures mecanitzades a la peça

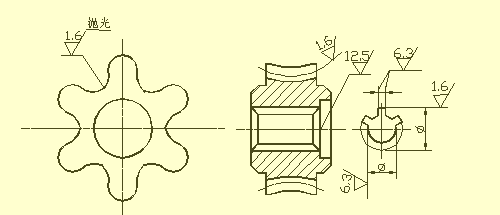

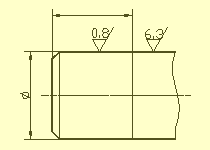

❖ Ranura de sobrecort i ranura de sobrecarrega de la mola

Per facilitar l'eliminació de l'eina de la peça i per garantir que les superfícies de les peces en contacte siguin les mateixes durant el muntatge, s'hauria d'aplicar una ranura de socavació preprocessada o una ranura de sobrecarrera de les moles en l'etapa de la superfície. processats.

En general, la mida del socavat es pot indicar com a "profunditat de solc x diàmetre" o "profunditat de solc x amplada de solc". La ranura de sobrecorrida de la mola quan es rectifica la cara final o la circular exterior.

❖Estructura de perforació

Els forats cecs perforats per un trepant tenen un angle de 120 graus a la part inferior. La profunditat de la part del cilindre és la profunditat de perforació, excloent la fossa. La transició entre el forat esglaonat i el con de 120 graus està marcada per un con amb un mètode de dibuix, així com la dimensionament.

Per garantir una perforació precisa i per evitar el trencament de la broca, és important que l'eix de la broca sigui el més perpendicular possible a la cara de l'extrem que s'està perforant. La imatge següent mostra com estructurar correctament les tres cares dels extrems de perforació.

❖Caps i clotets

En general, cal tractar les superfícies que entren en contacte amb altres parts o peces. Els caps i les fosses de les peces de fosa estan dissenyats habitualment per reduir l'àrea de processament alhora que garanteixen un bon contacte entre les superfícies. Els caps de superfície de suport i les fosses de superfície de suport estan cargolats; per reduir la superfície de processament, es crea una ranura.

Estructures de parts comunes

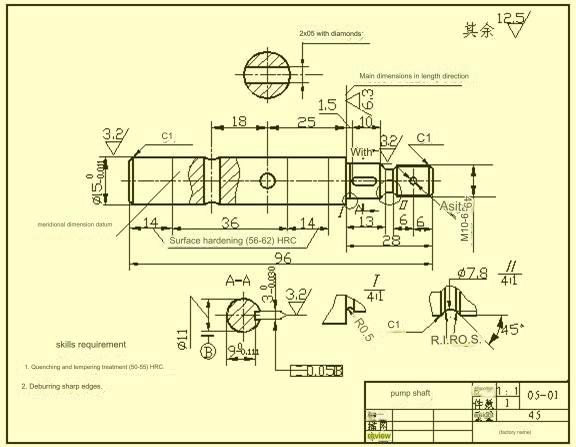

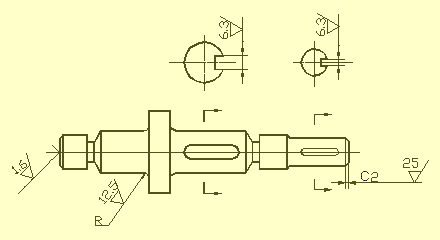

❖Peces de la màniga de l'eix

Els eixos, els buixos i altres peces són exemples d'aquestes peces. Sempre que es mostrin la vista bàsica i les seccions transversals, és possible expressar la seva estructura local i les característiques principals. L'eix de projecció se sol col·locar horitzontalment per facilitar la visualització del dibuix. L'eix s'ha de col·locar en una línia lateral vertical.

L'eix de la boquilla s'utilitza per mesurar les dimensions radials. S'utilitza per determinar F14 i F11 (vegeu la secció AA), per exemple. La figura està dibuixada. Els requisits de disseny s'unifiquen amb el punt de referència del procés. Per exemple, quan processeu peces de l'eix en un torn, podeu utilitzar didals per empènyer el forat central de l'eix. En la direcció de la longitud, la cara final important o la superfície de contacte (espatlla) o la superfície mecanitzada es pot utilitzar com a referència.

La figura mostra que l'espatlla de la dreta amb rugositat superficial Ra6.3, és la referència principal per a les dimensions en la direcció de la longitud. Se'n poden extreure mides com ara 13, 14, 1,5 i 26,5. La base auxiliar marca la longitud total de l'eix 96.

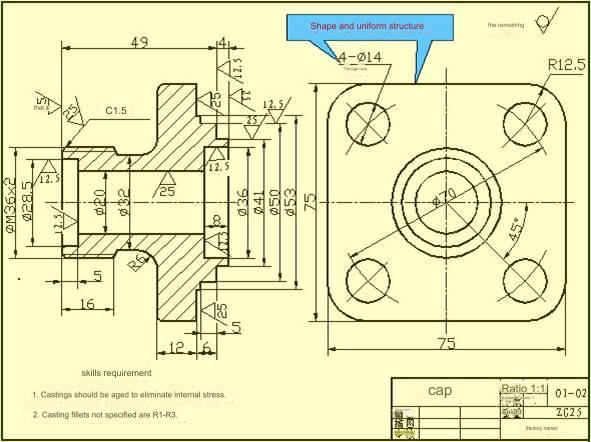

❖Parts de la coberta del disc

Aquest tipus de peça és generalment un disc pla. Inclou tapes d'extrem, coberta de vàlvules, engranatges i altres components. L'estructura principal d'aquestes parts és un cos giratori amb diferents brides i forats rodons distribuïts uniformement. Estructures locals, com les costelles. Com a regla general, en seleccionar vistes, hauríeu de triar la vista de secció al llarg de l'eix o el pla de simetria com a vista principal. També podeu afegir altres vistes al dibuix (com ara una vista esquerra, una vista dreta o una vista superior) per mostrar la uniformitat de l'estructura i la forma. A la figura es mostra que s'ha afegit una vista lateral esquerra per mostrar la brida quadrada, amb les seves cantonades arrodonides i uniformement distribuïts quatre forats passants.

Quan es fan mesures dels components de la coberta del disc, l'eix de recorregut a través del forat de l'eix generalment escollit com a eix de dimensió radial i la vora més important s'escull normalment com a dada de dimensió primària en la direcció de la longitud.

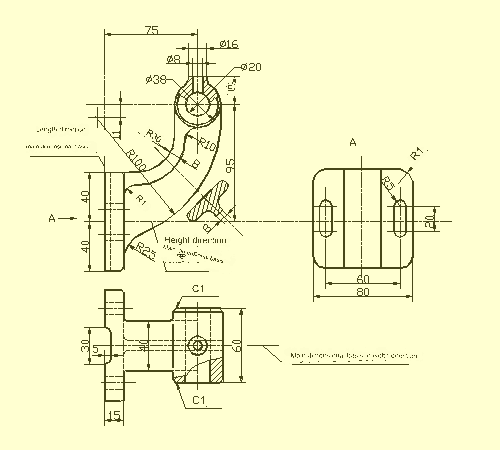

❖ Peces per a la Forquilla

Normalment inclouen les bielles i els suports de les forquilles de canvi i diversos altres components. A causa de les seves diferents posicions de processament, es té en compte la ubicació de treball i la forma de la peça a l'hora d'escollir la vista que s'utilitzarà com a principal. La selecció de vistes alternatives sol requerir almenys dues perspectives bàsiques, així com vistes en seccions adequades, vistes parcials i altres tècniques d'expressió per mostrar com l'estructura és local a la peça. La selecció de vistes que es mostren a les parts del diagrama del seient del pedal és senzilla i fàcil d'entendre. Per expressar la mida de la costella i tenir la visió correcta no és necessària, però per a la costella que té forma de T és millor utilitzar la secció transversal. adequat.

Quan es mesuren les dimensions dels components de tipus forquilla, la base de la peça així com el pla de simetria de la peça s'utilitza sovint com a punt de referència de dimensions. Consulteu el diagrama dels mètodes per determinar les dimensions.

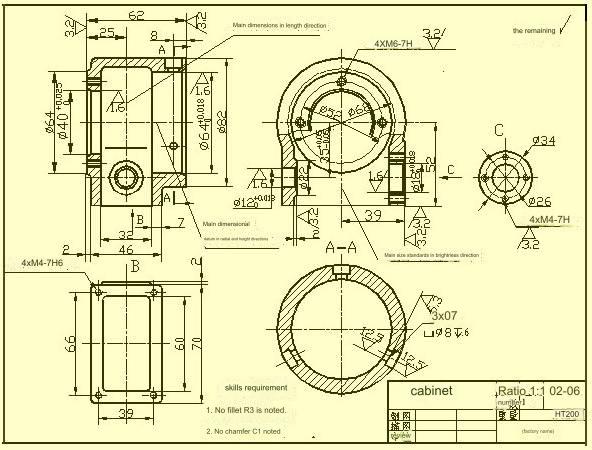

❖Parts de la caixa

En general, la forma i l'estructura de la peça és més complicada que els altres tres tipus de peces. A més, canvien les posicions de processament. Normalment inclouen cossos de vàlvules, caixes reductores de cossos de bombes i altres components. Quan seleccioneu una vista per a la vista principal, les preocupacions principals són la ubicació de l'àrea de treball i les característiques de la forma. Si trieu altres vistes, cal seleccionar vistes auxiliars adequades, com ara seccions o vistes parcials, seccions i vistes obliqües en funció de la situació. Han de transmetre clarament l'estructura externa i interna de la peça.

En termes de dimensionament, s'utilitzen sovint l'eix que cal utilitzar per la superfície de muntatge de la clau de disseny i l'àrea de contacte (o superfície de procés), així com el pla de simetria (longitud d'amplada) de l'estructura principal de la caixa, etc. com les dimensions de la referència. Quan es tracta de les zones de la caixa que requereixen tallar, s'han de marcar les dimensions amb la màxima precisió possible per tal de facilitar la manipulació i la inspecció.

Rugositat superficial

❖ Concepte de rugositat de la superfície

Les característiques geomètriques de forma microscòpica que consisteixen en cims i valls que tenen petits buits a la superfície es coneixen com a rugositat de la superfície. Això és causat per les ratllades que deixen les eines a les superfícies en el curs de la fabricació de peces, i per la deformació provocada pel plàstic de la superfície del metall en el procés de tall, tall i partida.

La rugositat de les superfícies també és un indicador científic per avaluar la qualitat de la superfície de les peces. Afecta les propietats de les peces, la seva precisió de concordança, la resistència al desgast, la resistència a la corrosió, l'aspecte i l'aspecte del segellat. del component.

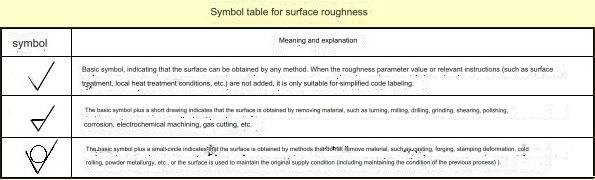

❖ La rugositat superficial codifica símbols, marques i marques

El document GB/T 131-393 especifica el codi de rugositat superficial així com la seva tècnica de notació. Els símbols que indiquen la rugositat dels elements superficials del dibuix es mostren a la taula següent.

❖ Paràmetres principals d'avaluació de la rugositat de les superfícies

Els paràmetres utilitzats per avaluar la rugositat de la superfície de la peça són:

1.) Desviació mitjana aritmètica del contorn (Ra)

La mitjana aritmètica del valor absolut del desplaçament del contorn en la longitud. Els valors de Ra així com la durada del mostreig es mostren en aquesta taula.

2.) Altura màxima màxima del perfil (Rz)

La durada del mostreig és la bretxa entre les línies superior i inferior del pic de contorn.

Tingueu en compte: el paràmetre Ra és preferit quan feu servir.

❖ Els requisits per a l'etiquetatge de la rugositat superficial

1.) Un exemple d'etiquetatge de codi per indicar la rugositat de la superfície.

Els valors d'alçada de la rugositat de la superfície Ra, Rz i Ry s'etiqueten amb valors numèrics al codi, tret que sigui possible ometre el codi del paràmetre Ra no és necessari en lloc del valor adequat per al paràmetre Rz o Ry s'ha d'identificar abans. a qualsevol valor de paràmetre. Consulteu la taula per obtenir un exemple de com etiquetar.

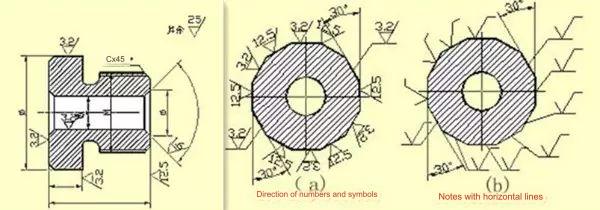

2.) Tècnica de marcar símbols i números en superfícies rugoses

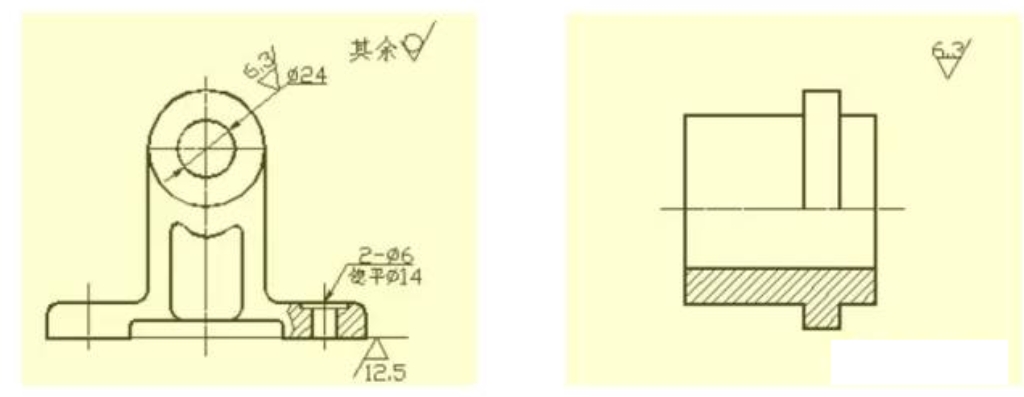

❖ Com puc marcar la rugositat dels símbols de superfície als dibuixos

1.) La rugositat de la superfície (símbol) s'ha de col·locar amb les línies de contorn visibles o línies de cota, o sobre les seves línies d'extensió. El punt del símbol ha d'apuntar des de l'exterior del material i cap a la superfície.

2.) 2. La direcció particular dels símbols i números en el codi de rugositat a les superfícies s'ha de marcar d'acord amb la normativa.

Un bon exemple de marcar la rugositat de la superfície

El mateix dibuix s'utilitza per a totes les superfícies, normalment es marca utilitzant només la generació (símbol) i més propera a la línia de cotes. Si l'àrea no és prou gran o és difícil de marcar, és possible traçar la línia. Quan totes les superfícies d'un element compleixen els mateixos requisits de rugositat superficial, les marques es poden fer igualment a la part superior dreta del dibuix. Quan la majoria de les superfícies d'una peça comparteixen les mateixes especificacions de rugositat superficial, el codi (símbol) més utilitzat és simultàniament, escriviu-ho a l'àrea superior esquerra del vostre dibuix. També, inclou "descans" "descans". Les dimensions del símbol de rugositat de totes les superfícies uniformement identificades (símbols) i el text explicatiu han de ser 1,4 vegades l'alçada de les marques del dibuix.

La rugositat de la superfície (símbol) a la superfície contínuament corbada del component, la superfície dels elements que es repeteixen (com ara dents, forats solcs, forats o solcs.) així com la superfície discontínua unida per línies sòlides fines són només observat només una vegada.

Si hi ha diverses especificacions per a la rugositat de la superfície per a la mateixa àrea, s'ha de traçar la línia sòlida fina per marcar la línia de divisió i s'han d'enregistrar la rugositat i les dimensions adequades.

Si es determina que la forma de la dent (dent) no es traça a la superfície de fils, engranatges o altres engranatges. La rugositat del codi de superfície (símbol) es pot veure a la il·lustració.

Els codis de rugositat per a la superfície de treball del forat central, el costat dels filets de la claveguera i els xamfrans podrien simplificar el procés d'etiquetatge.

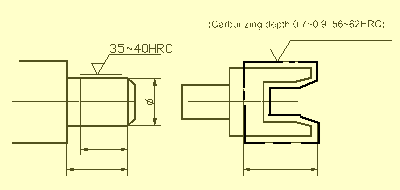

Si elpeces fresades cncs'han de tractar amb calor o recoberts parcialment (revestit) tota la zona s'ha de marcar amb línies gruixudes de línies de punts, i les dimensions que li corresponguin s'han de marcar clarament. Les especificacions poden aparèixer a la línia horitzontalment al llarg de la vora llarga del símbol de rugositat superficial.

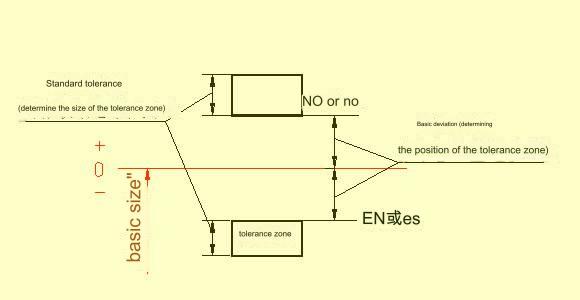

Toleràncies bàsiques i desviacions estàndard

Per facilitar la producció permeten la interoperabilitat decomponents mecanitzats cnci compleixen diferents requisits d'ús, l'estàndard nacional "Límits i ajustaments" estipula que la zona de tolerància consta de dos components que són la tolerància estàndard i la desviació bàsica. La tolerància estàndard és el que determina quina mida és la zona de tolerància i la desviació bàsica decideix l'àrea de la zona de tolerància.

1.) Tolerància estàndard (IT)

La qualitat de la tolerància estàndard estarà determinada per la mida de la base i la classe. Una classe de tolerància és una mesura que defineix la precisió de les mesures. Es divideix en 20 nivells, concretament IT01, IT0 i IT1. ,…, IT18. La precisió de les mesures dimensionals disminueix a mesura que es mou de IT01 a IT18. Per obtenir estàndards més específics per a toleràncies estàndard, consulteu els estàndards pertinents.

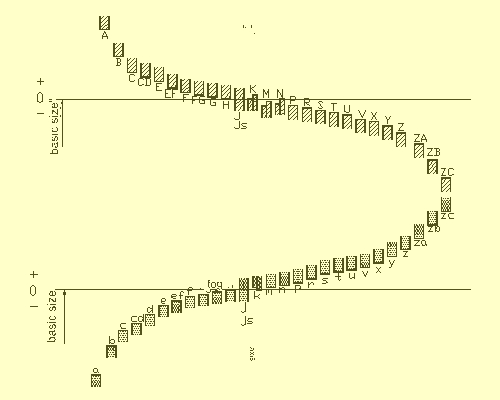

Desviació bàsica

La desviació bàsica és la desviació superior o inferior relativa a zero en els límits estàndard i, generalment, es refereix a una desviació propera a zero. La desviació bàsica és menor quan la zona de tolerància és superior a la línia zero; en cas contrari és superior. Les 28 desviacions bàsiques estan escrites en lletres llatines amb majúscules per als forats i minúscules per representar els eixos.

Al diagrama de desviacions bàsiques, està clar que la desviació bàsica del forat AH i la desviació bàsica de l'eix kzc representen la desviació més baixa. La desviació bàsica del forat KZC representa la desviació superior. Les desviacions superior i inferior per al forat i l'eix són, respectivament, +IT/2 i –IT/2. El diagrama de desviació bàsica no mostra la mida de la tolerància, sinó només la seva ubicació. La tolerància estàndard és l'extrem oposat d'una obertura al final d'una zona de tolerància.

Segons la definició de toleràncies dimensionals, la fórmula de càlcul per a la desviació bàsica i l'estàndard és:

EI = ES + IT

ei=es+IT o es=ei+IT

El codi de zona de tolerància per al forat i l'eix es compon de dos codis: el codi de desviació bàsic i el grau de la zona de tolerància.

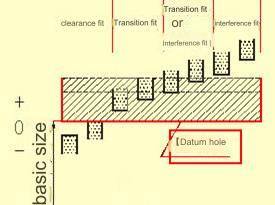

Cooperar

L'ajust és la relació entre la zona de tolerància dels forats i els eixos que tenen la mateixa dimensió bàsica i es combinen. L'ajust entre l'eix i el forat pot ser ajustat o solt segons els requisits de l'aplicació. Per tant, la norma nacional especifica els diferents tipus d'ajust:

1) Ajust de liquidació

El forat i l'eix han d'encaixar amb una distància mínima de zero. La zona de tolerància del forat és superior a la zona de tolerància de l'eix.

2) La cooperació transitòria

Pot haver-hi espais entre l'eix i el forat quan es munten. La zona de tolerància del forat se superposa a la de l'eix.

3) Ajust d'interferència

En muntar l'eix i el forat, hi ha interferències (incloent-hi una interferència mínima igual a zero). La zona de tolerància per a l'eix és inferior a la zona de tolerància per al forat.

❖ Sistema de referència

En la fabricació depeces mecanitzades cnc, es selecciona una peça com a dada i se'n coneix la desviació. El sistema de dades és una manera d'obtenir diferents tipus d'ajust amb diferents propietats, canviant la desviació d'una altra peça que no és una dada. Les normes nacionals especifiquen dos sistemes de referència basats en els requisits de producció reals.

1) A continuació es mostra el sistema bàsic de forats.

El sistema de forats bàsics (també anomenat sistema de forats bàsics) és un sistema on les zones de tolerància d'un forat que té una certa desviació de l'estàndard i les zones de tolerància d'un eix que tenen diferents desviacions de l'estàndard s'ajusten a diversos ajustaments. A continuació es mostra una descripció del sistema bàsic de forats. Consulteu el diagrama següent.

①Sistema bàsic de forats

2) A continuació es mostra el sistema d'eix bàsic.

Sistema d'eix bàsic (BSS): aquest és un sistema on les zones de tolerància d'un eix i d'un forat, cadascuna amb una desviació bàsica diferent, formen diversos ajustaments. A continuació es mostra una descripció del sistema d'eixos bàsic. L'eix de referència és l'eix de l'eix bàsic. El seu codi de desviació bàsica (h) és h i la seva desviació superior és 0.

②Sistema d'eix bàsic

❖ Codi de cooperació

El codi d'ajust està format pel codi de zones de tolerància per al forat i l'eix. Està escrit en forma fraccionada. El codi de zona de tolerància per al forat es troba al numerador, mentre que el codi de tolerància per a l'eix es troba al denominador. Un eix bàsic és qualsevol combinació que contingui h com a numerador.

❖ Marcació de toleràncies i encaix en dibuixos

1) Utilitzeu el mètode de marcatge combinat per marcar toleràncies i ajustar-se al dibuix de conjunt.

2) S'utilitzen dos tipus diferents de marcatgepeces de mecanitzatdibuixos.

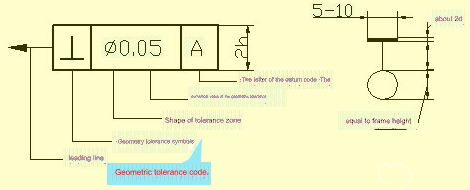

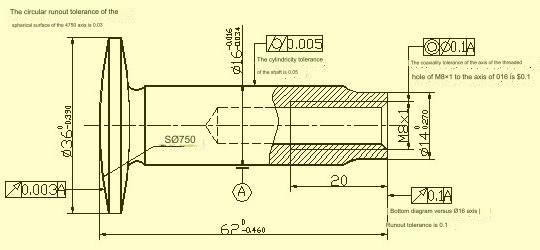

Tolerància geomètrica

Hi ha errors geomètrics i errors en la posició mútua després de processar les peces. El cilindre pot tenir una mida qualificada, però ser més gran en un extrem que l'altre, o més gruixut al mig, mentre que més prim a cada extrem. També pot ser que no sigui rodona en secció transversal, que és un error de forma. Després del processament, els eixos de cada segment poden ser diferents. Aquest és un error de posició. La tolerància a la forma és la variació que es pot fer entre la forma ideal i la real. La tolerància de posició és la variació que es pot fer entre la posició real i la ideal. Tots dos es coneixen com a toleràncies geomètriques.

Bales amb tolerància geomètrica

❖ Codis de tolerància per a formes i posicions

L'estàndard nacional GB/T1182-1996 especifica els codis d'ús per indicar toleràncies de forma i posició. Quan la tolerància geomètrica no es pot marcar amb un codi en producció real, es pot utilitzar la descripció del text.

Els codis de tolerància geomètrica consisteixen en: marcs de tolerància geomètrica, línies de guia, valors de tolerància geomètrica i altres símbols relacionats. La mida de la lletra del marc té la mateixa alçada que la font.

❖ Marcatge de tolerància geomètrica

El text proper a la tolerància geomètrica que es mostra a la figura es pot afegir per explicar el concepte al lector. No s'ha d'incloure al dibuix.

Anebon s'enorgulleix del major compliment del client i de l'àmplia acceptació a causa de la recerca persistent d'Anebon d'alta qualitat tant en producte com en servei per al certificat CE Components d'ordinador personalitzats d'alta qualitat Peces tornejades CNC Fresat de metall, Anebon ha continuat perseguint l'escenari WIN-WIN amb els nostres consumidors . Anebon dóna la benvinguda a la clientela d'arreu del món que ve en excés de visita i estableix una relació romàntica duradora.

Certificat CE Components d'alumini mecanitzats per CNC de la Xina,Peces tornejades CNCi peces de torn cnc. Tots els empleats de la fàbrica, la botiga i l'oficina d'Anebon lluiten per un objectiu comú per oferir una millor qualitat i servei. El negoci real és aconseguir una situació de guanyar-guanyar. Ens agradaria oferir més suport als clients. Benvingut a tots els compradors agradables per comunicar-nos els detalls dels nostres productes i solucions!

Si vols saber més o necessites un pressupost, contactainfo@anebon.com

Hora de publicació: 29-nov-2023