Хібнасць апрацоўкі адносіцца да ступені адхілення паміж фактычнымі геаметрычнымі параметрамі дэталі (геаметрычным памерам, геаметрычнай формай і ўзаемным становішчам) пасля апрацоўкі і ідэальнымі геаметрычнымі параметрамі.

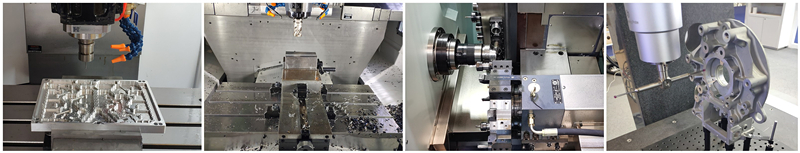

Ступень супадзення фактычных і ідэальных геаметрычных параметраў пасля апрацоўкі дэталі з'яўляецца дакладнасцю апрацоўкі. Чым менш хібнасць апрацоўкі, тым вышэй ступень адпаведнасці і дакладнасці.Апрацоўка алюмінія 7075

Дакладнасць апрацоўкі і памылка апрацоўкі - дзве пастаноўкі праблемы. Такім чынам, памер памылкі апрацоўкі адлюстроўвае ўзровень дакладнасці апрацоўкі. Асноўныя прычыны памылак апрацоўкі наступныя:

1. Вытворчая памылка станка

Памылка вытворчасці станка ў асноўным уключае памылку кручэння шпіндзеля, памылку накіроўвалай рэйкі і памылку ланцуга перадачы.

Памылка кручэння шпіндзеля адносіцца да змены фактычнай восі кручэння шпіндзеля адносна яго сярэдняй восі кручэння ў кожны момант, што непасрэдна ўплывае на дакладнасць апрацоўваемай дэталі. Асноўнымі прычынамі памылкі кручэння шпіндзеля з'яўляюцца памылка сувосевасці шпіндзеля, памылка самога падшыпніка, памылка сувосевасці паміж падшыпнікамі і кручэнне шпіндзеля. Накіроўвалы з'яўляецца эталонам для вызначэння адноснага размяшчэння кожнага кампанента станка на станку, а таксама эталонам для руху станка.Апрацоўка алюмінія з ЧПУ

Памылка вытворчасці накіроўвалай рэйкі, нераўнамерны знос накіроўвалай рэйкі і якасць мантажу з'яўляюцца важнымі фактарамі, якія выклікаюць памылку. Памылка ланцуга перадачы адносіцца да адноснай памылкі руху паміж элементамі перадачы ў пачатку і ў канцы ланцуга перадачы. Гэта выклікана памылкамі вытворчасці і зборкі кожнага кампанента ў ланцугу трансмісіі і зносам падчас выкарыстання.

2. Геаметрычная хібнасць інструмента

Любы інструмент непазбежна зношваецца ў працэсе рэзкі, што прывядзе да змены памеру і формы нарыхтоўкі. Уплыў геаметрычнай хібнасці інструмента на хібнасць апрацоўкі залежыць ад тыпу інструмента: калі для апрацоўкі выкарыстоўваецца інструмент фіксаванага памеру, вытворчая хібнасць інструмента будзе непасрэдна ўплываць на дакладнасць апрацоўкі загатоўкі; для агульных інструментаў (напрыклад, такарных інструментаў і г.д.), яго вытворчая памылка Гэта не мае прамога ўплыву на памылкі апрацоўкі.

3. Геаметрычная хібнасць свяцільні

Функцыя прыстасавання - зрабіць нарыхтоўку эквівалентнай інструменту, і станок мае правільнае становішча, таму геаметрычная памылка прыстасавання значна ўплывае на памылку апрацоўкі (асабліва памылку становішча).

4. Памылка пазіцыянавання

Памылка пазіцыянавання ў асноўным уключае памылку эталоннага перакосу і недакладную памылку вытворчасці пары пазіцыянавання. Пры апрацоўцы загатоўкі на станку некалькі геаметрычных элементаў на загатоўцы павінны быць выбраны ў якасці адліку пазіцыянавання падчас апрацоўкі. база) не супадае, узнікне памылка зрушэння базы.

Паверхня пазіцыянавання нарыхтоўкі і элемент пазіцыянавання прыстасавання ўтвараюць пару пазіцыянавання. Максімальнае змяненне становішча нарыхтоўкі, выкліканае недакладнай вытворчасцю пары пазіцыянавання і супадаючым зазорам паміж парамі пазіцыянавання, называецца памылкай недакладнасці вырабу пары пазіцыянавання. Недакладная вытворчая памылка пазіцыянуючай пары будзе адбывацца толькі тады, калі для апрацоўкі выкарыстоўваецца метад рэгулявання, і не адбудзецца пры пробным метадзе рэзкі.

5. Памылка, выкліканая сілавой дэфармацыяй тэхналагічнай сістэмы

Калянасць нарыхтоўкі: калі калянасць нарыхтоўкі ў сістэме апрацоўкі адносна нізкая ў параўнанні са станкамі, інструментамі і прыстасаваннямі, пад дзеяннем сілы рэзання дэфармацыя нарыхтоўкі з-за недастатковай калянасці будзе мець больш значны ўплыў на памылкі апрацоўкі.

Цвёрдасць інструмента: Цвёрдасць цыліндрычнага такарнага інструмента ў сярэднім кірунку (у) апрацаванай паверхні значная, і яго дэфармацыю можна не ўлічваць. Пры расточванні ўнутранага адтуліны з малым дыяметрам калянасць інструментальнай планкі вельмі нізкая, а высільная дэфармацыя інструментальнай планкі значна ўплывае на дакладнасць апрацоўкі адтуліны.

Цвёрдасць кампанентаў станка: кампаненты станка складаюцца з мноства частак. Не існуе падыходнага простага метаду разліку калянасці кампанентаў станка. Эксперыментальныя метады ў асноўным вызначаюць калянасць дэталяў станка. Да фактараў, якія ўплываюць на калянасць дэталяў станка, адносяць уплыў кантактнай дэфармацыі паверхні злучэння, уздзеянне трэння, уплыў дэталяў з нізкай калянасцю, уплыў зазору.Алюмініевыя дэталі з ЧПУ

6. Памылкі, выкліканыя цеплавой дэфармацыяй тэхналагічнай сістэмы

Цеплавая дэфармацыя тэхналагічнай сістэмы значна ўплывае на памылкі апрацоўкі, асабліва пры дакладнай і буйнамаштабнай апрацоўцы. Памылкі апрацоўкі, выкліканыя цеплавой дэфармацыяй, часам могуць складаць 50% агульнай памылкі нарыхтоўкі.

7. Памылка карэкціроўкі

У кожным працэсе апрацоўкі заўсёды існуе тая ці іншая карэкціроўка тэхналагічнай сістэмы. Паколькі рэгуляванне не можа быць дакладным, узнікае памылка рэгулявання. У сістэме апрацоўкі ўзаемная дакладнасць размяшчэння загатоўкі і інструмента на станку гарантуецца рэгуляваннем станка, інструмента, прыстасавання або загатоўкі. Калі зыходная дакладнасць станкоў, інструментаў, прыстасаванняў і нарыхтовак адпавядае тэхналагічным патрабаванням без уліку дынамічных фактараў, памылкі рэгулявання гуляюць вырашальную ролю ў памылках апрацоўкі.

8. Хібнасць вымярэння

Калі дэталь вымяраецца падчас або пасля апрацоўкі, на дакладнасць вымярэння непасрэдна ўплываюць метад вымярэння, дакладнасць вымяральнага інструмента, загатоўкі, а таксама суб'ектыўныя і аб'ектыўныя фактары.

9. Унутраны стрэс

Напружанне, якое існуе ўнутры дэталі без знешняй сілы, называецца ўнутраным напружаннем. Калі на нарыхтоўцы ствараецца ўнутранае напружанне, метал будзе няўстойлівым і будзе мець высокі ўзровень энергіі. Ён інстынктыўна пераходзіць у стабільны стан з нізкім узроўнем энергіі, які суправаджаецца дэфармацыяй, у выніку чаго нарыхтоўка губляе першапачатковую дакладнасць апрацоўкі.

Anebon Metal Products Limited можа забяспечыць апрацоўку з ЧПУ, ліццё пад ціскам, выраб ліставога металу, калі ласка, не саромейцеся звяртацца да нас.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Час публікацыі: 11 студзеня 2022 г