Avtomobilin incə oxu nədir?

Qamətli avtomobil oxu avtomobillərdə istifadə edilən və yüngül olması üçün nəzərdə tutulan bir növdür. İncə oxlar yanacaq səmərəliliyinə və çevikliyə diqqət yetirən avtomobillərdə istifadə olunur. Onlar avtomobilin ümumi çəkisini azaldır, eyni zamanda idarəetməni yaxşılaşdırır. Bu oxlar adətən alüminium və ya yüksək möhkəmlikli polad kimi yüngül, güclü materiallardan hazırlanır. Bu oxlar mühərrikin yaratdığı fırlanma momenti kimi hərəkətverici qüvvələri idarə edə bilmək və hələ də yığcam, rasional dizaynı qorumaq üçün qurulmuşdur. İncə oxlar gücün mühərrikdən təkərlərə ötürülməsi üçün vacibdir.

Avtomobilin incə şaftını emal edərkən niyə əyilmək və deformasiya etmək asandır?

Bu qədər incə olan şaftı əymək və ya deformasiya etmək çətin olardı. Avtomobil şaftlarının istehsalı üçün istifadə olunan materiallar (həmçinin sürücü valları və ya oxları kimi tanınır) karbon lifli kompozit və ya polad kimi adətən güclü və davamlıdır. İstifadə olunan materiallar yüksək gücünə görə seçilir, bu da avtomobilin ötürücü qutusu və mühərrikinin yaratdığı fırlanma momentinə və qüvvələrə müqavimət göstərmək üçün lazımdır.

İstehsal zamanı şaftlar möhkəmliyini və möhkəmliyini qorumaq üçün döymə və istilik müalicəsi kimi müxtəlif proseslərdən keçir. Bu materiallar istehsal texnikası ilə birlikdə valların normal şəraitdə əyilməsinin qarşısını alır. Bununla belə, toqquşmalar və qəzalar kimi ekstremal qüvvələr vallar da daxil olmaqla avtomobilin istənilən hissəsini əyilə və ya deformasiya edə bilər. Avtomobilinizin təhlükəsiz və səmərəli işləməsini təmin etmək üçün zədələnmiş hissələri təmir etmək və ya dəyişdirmək çox vacibdir.

Emal prosesi:

Bir çox mil hissələrinin aspekt nisbəti L/d > 25. Üfüqi incə ox asanlıqla əyilir və ya cazibə qüvvəsi, kəsici qüvvə və yuxarıdan sıxma qüvvələrinin təsiri altında sabitliyini itirə bilər. Şaftı döndərərkən nazik mil üzərində gərginlik problemi azaldılmalıdır.

Emal üsulu:

Alət həndəsəsi parametrlərinin seçimi, kəsmə miqdarları, gərginlik cihazları və kol dayaqları kimi bir sıra təsirli tədbirlərlə tərs dönmə tornasından istifadə edilir.

Dönən incə milin əyilmə deformasiyasına səbəb olan amillərin təhlili

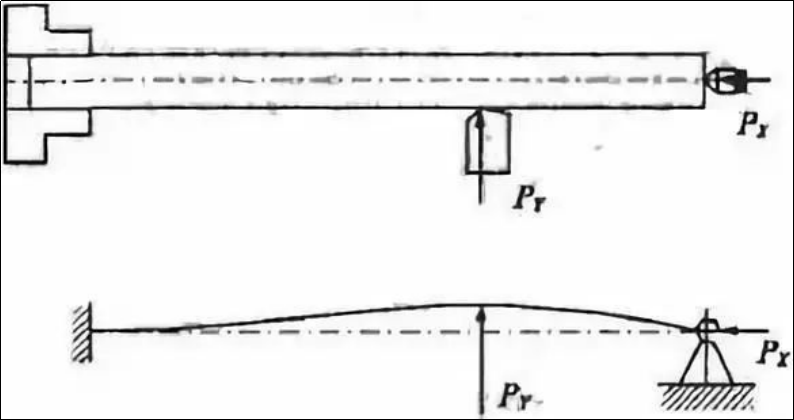

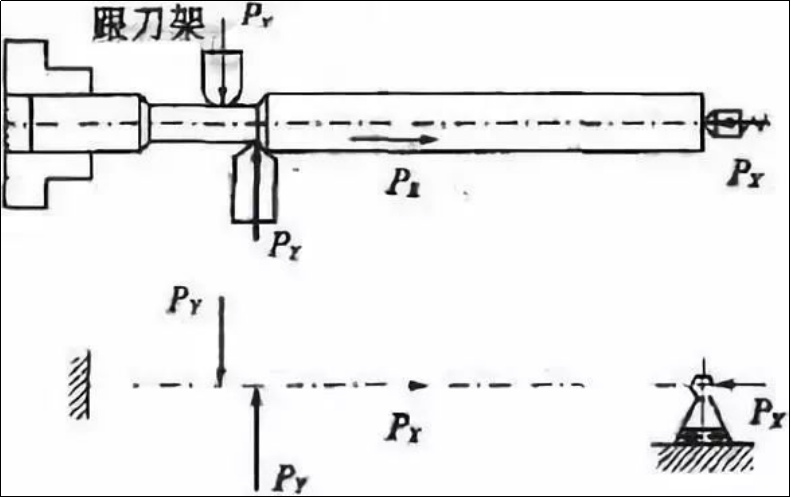

Tornalarda nazik valları çevirmək üçün iki ənənəvi sıxma texnikasından istifadə olunur. Bir üsul bir üst quraşdırma ilə bir sıxacdan istifadə edir, digəri isə iki üst quraşdırmadır. Biz əsasən tək sıxacın və zirvənin sıxma texnikasına diqqət yetirəcəyik. Şəkil 1-də göstərildiyi kimi.

Şəkil 1 Bir sıxac və bir üst sıxma üsulu və qüvvənin təhlili

İncə milin dönməsi nəticəsində yaranan əyilmə deformasiyasının əsas səbəbləri bunlardır:

(1) Kəsmə qüvvəsi deformasiyaya səbəb olur

Kəsmə qüvvəsini üç komponentə bölmək olar: eksenel qüvvə PX (oxlu qüvvə), radial qüvvə PY (radial qüvvə) və tangensial qüvvə PZ. İncə valları döndərərkən müxtəlif kəsici qüvvələr əyilmə deformasiyasına müxtəlif təsir göstərə bilər.

1) PY radial kəsici qüvvələrin təsiri

Radial qüvvə mil oxundan şaquli olaraq kəsilir. Radial kəsici qüvvə zəif sərtliyə görə üfüqi müstəvidə incə mili əyir. Şəkildə kəsici qüvvənin incə milin əyilməsinə təsiri göstərilir. 1.

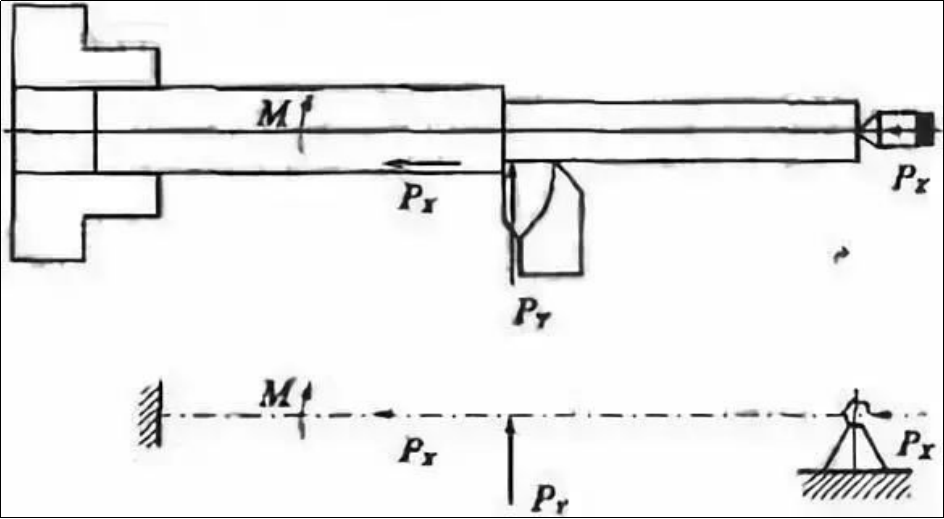

2) Eksenel kəsici qüvvənin təsiri (PX)

Eksenel qüvvə nazik şaftda oxa paraleldir və iş parçasında əyilmə anını təşkil edir. Eksenel qüvvə ümumi dönmə üçün əhəmiyyətli deyil və nəzərə alına bilməz. Zəif sərtliyinə görə, şaft zəif sabitliyə görə qeyri-sabitdir. Eksenel qüvvə müəyyən bir miqdardan çox olduqda nazik mil əyilir. Şəkil 2-də göstərildiyi kimi.

Şəkil 2: Kəsmə qüvvəsinin eksenel qüvvəyə təsiri

(2) İstiliyin kəsilməsi

İş parçasının istilik deformasiyası emal nəticəsində yaranan kəsmə istiliyinə görə baş verəcəkdir. Çubuq, arxa dayağın yuxarı hissəsi və iş parçası arasındakı məsafə sabitlənir, çünki çubuq sabitdir. Bu, şaftın eksenel uzanmasını məhdudlaşdırır, bu da eksenel ekstruziya səbəbindən şaftın əyilməsinə səbəb olur.

Aydındır ki, nazik şaftın işlənməsinin dəqiqliyini artırmaq, prinsipcə, proses sistemində gərginliyə və istilik deformasiyasına nəzarət problemidir.

İncə milin emal dəqiqliyini yaxşılaşdırmaq üçün tədbirlər

İncə şaftın işlənməsinin dəqiqliyini artırmaq üçün istehsal şərtlərinə uyğun olaraq müxtəlif tədbirlər görmək lazımdır.

(1) Düzgün sıxma üsulunu seçin

Ənənəvi olaraq nazik valları döndərmək üçün istifadə edilən iki sıxma üsulundan biri olan ikiqat mərkəzli sıxma, koaksiallığı təmin edərkən iş parçasını dəqiq yerləşdirmək üçün istifadə edilə bilər. İncə qolu sıxmağın bu üsulu zəif sərtliyə, böyük əyilmə deformasiyasına malikdir və vibrasiyaya həssasdır. Buna görə də o, yalnız kiçik uzunluq-diametr nisbəti, kiçik emal ehtiyatı və yüksək koaksiallıq tələbləri olan qurğular üçün uyğundur. Hündürdəqiq emal komponentləri.

Əksər hallarda nazik valların emal edilməsi bir üst və bir sıxacdan ibarət sıxma sistemindən istifadə etməklə həyata keçirilir. Bu sıxma texnikasında, əgər çox sıx bir ucunuz varsa, o, təkcə şaftı əyməyəcək, həm də mil çevrildikdə onun uzanmasına mane olacaq. Bu, şaftın eksenel olaraq sıxılmasına və formadan kənara əyilməsinə səbəb ola bilər. Sıxma səthi ucun çuxuruna uyğun gəlməyə bilər, bu, sıxışdırıldıqdan sonra şaftın əyilməsinə səbəb ola bilər.

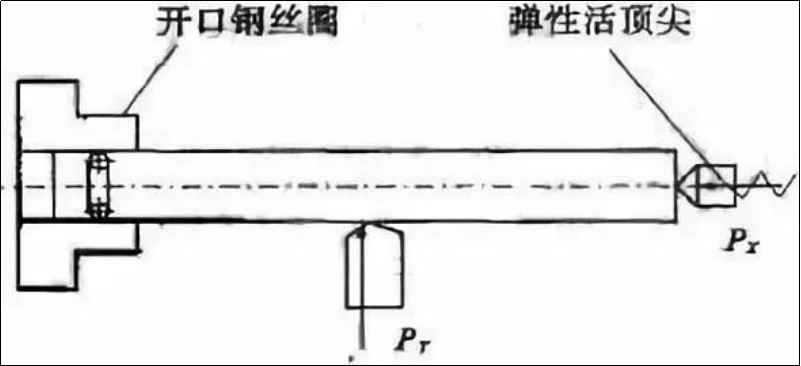

Bir üst ilə bir sıxacın sıxma texnikasından istifadə edərkən, üst elastik yaşayış mərkəzlərindən istifadə etməlidir. İncə qolu qızdırdıqdan sonra əyilmə təhrifini azaltmaq üçün onu sərbəst şəkildə uzatmaq olar. Eyni zamanda, çənələr arasında nazik qolla eksenel təması azaltmaq və həddindən artıq yerləşdirməni aradan qaldırmaq üçün çənələr arasına açıq polad səyyah qoyulur. Şəkil 3 quraşdırmanı göstərir.

Şəkil 3: Bir sıxac və üst sıxacdan istifadə edərək təkmilləşdirmə üsulu

Şaftın uzunluğunu azaltmaqla deformasiya gücünü azaldın.

1) Daban dayağı və mərkəzi çərçivədən istifadə edin

Nazik mili çevirmək üçün bir sıxac və bir üst istifadə olunur. Radial qüvvənin incə şaftın yaratdığı deformasiyaya təsirini azaltmaq üçün ənənəvi alət dayağı və mərkəzi çərçivə istifadə olunur. Bu, dəstəyin əlavə edilməsinə bərabərdir. Bu, sərtliyi artırır və radial qüvvənin mil üzərində təsirini azalda bilər.

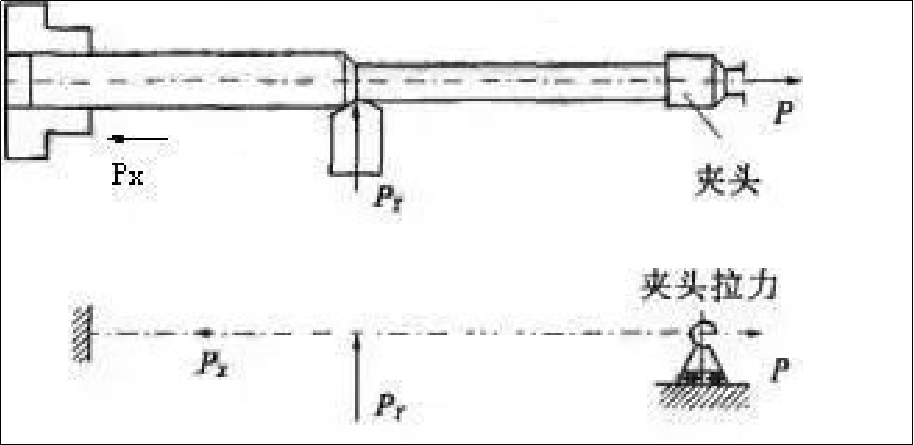

2) Nazik qol eksenel sıxma texnikası ilə fırlanır

Alət dayağı və ya mərkəzi çərçivədən istifadə etməklə sərtliyi artırmaq və iş parçasına radial qüvvənin təsirini aradan qaldırmaq mümkündür. O, hələ də iş parçasını əyən eksenel qüvvə problemini həll edə bilmir. Bu, nisbətən uzun diametrli nazik şaft üçün xüsusilə doğrudur. Buna görə incə mil eksenel sıxma texnikasından istifadə edərək döndərilə bilər. Eksenel sıxma o deməkdir ki, nazik bir şaftı döndərmək üçün şaftın bir ucu çubuqla, digər ucu isə xüsusi hazırlanmış sıxma başlığı ilə bərkidilir. Sıxma başlığı şafta eksenel qüvvə tətbiq edir. Şəkil 4 sıxma başlığını göstərir.

Şəkil 4 Eksenel sıxma və gərginlik şərtləri

Dönmə prosesində nazik qol daimi eksenel gərginliyə məruz qalır. Bu, şaftın əyilməsinin eksenel kəsici qüvvə problemini aradan qaldırır. Eksenel qüvvə radial kəsici qüvvələrin yaratdığı əyilmə deformasiyasını azaldır. O, həmçinin kəsmə istiliyinə görə eksenel uzadmanı kompensasiya edir. dəqiqlik.

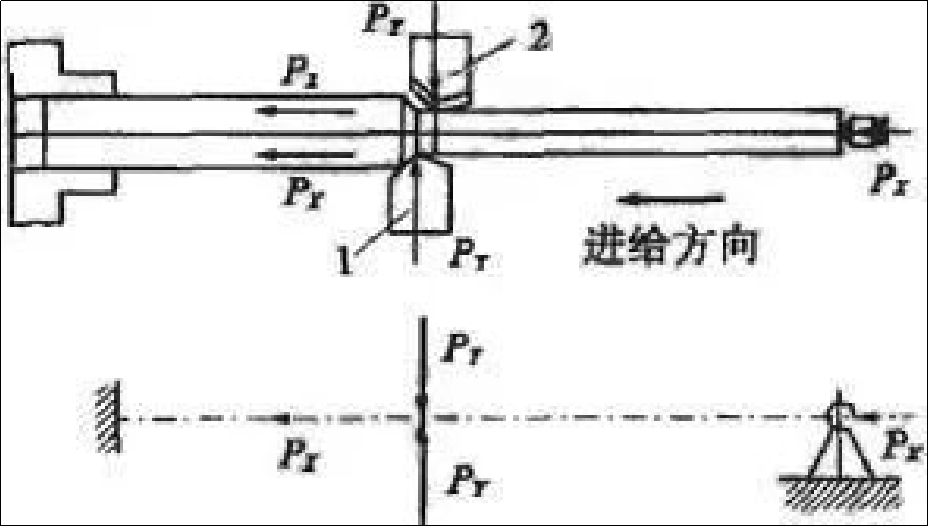

3) Dönmək üçün şaftı tərs kəsin

Şəkil 5-də göstərildiyi kimi, tərs kəsmə üsulu nazik milin döndərilməsi prosesi zamanı alətin mil vasitəsilə quyruq hissəsinə verilməsidir.

Şəkil 5 Mexanizm qüvvələrinin təhlili və tərs kəsmə üsulu ilə emal

Emal zamanı yaranan eksenel qüvvə, əyilmə deformasiyasının qarşısını alaraq, mili gərginləşdirəcəkdir. Elastik quyruq həmçinin iş parçasının alətdən dayağa keçdiyi zaman yaratdığı termal uzanma və sıxılma deformasiyasını kompensasiya edə bilər. Bu deformasiyanın qarşısını alır.

Şəkil 6-da göstərildiyi kimi, orta sürüşmə lövhəsi arxa alət tutacağının əlavə edilməsi və həm ön, həm də arxa alətləri eyni vaxtda çevirməklə dəyişdirilir.

Şəkil 6 Güc təhlili və ikiqat bıçaqla emal

Ön alət şaquli vəziyyətdə, arxa alət isə əksinə quraşdırılmışdır. İki alətin yaratdığı kəsici qüvvələr dönmə zamanı bir-birini ləğv edir. İş parçası deformasiyaya uğramır və titrəmir və emal dəqiqliyi çox yüksəkdir. Bu kütləvi istehsal üçün idealdır.

4) Nazik milin fırlanması üçün maqnit kəsmə texnikası

Maqnit kəsmə prinsipi tərs kəsməyə bənzəyir. Maqnit qüvvəsi şaftı uzatmaq üçün istifadə olunur, emal zamanı deformasiyanı azaldır.

(3) Kəsmə miqdarını məhdudlaşdırın

Kəsmə prosesi nəticəsində yaranan istilik miqdarı kəsmə miqdarının uyğunluğunu müəyyən edəcəkdir. İncə milin fırlanması nəticəsində yaranan deformasiya da fərqli olacaq.

1) Kəsmə dərinliyi (t)

Sərtliyin texnoloji sistem tərəfindən müəyyən edildiyi fərziyyəsinə görə, kəsmə dərinliyi artdıqca kəsici qüvvə və dönmə zamanı yaranan istilik də artır. Bu, nazik şaftın gərginliyinin və istilik təhrifinin artmasına səbəb olur. İncə valları çevirərkən kəsmə dərinliyini minimuma endirmək vacibdir.

2) Qidalanma miqdarı (f).

Artan yem sürəti kəsici qüvvəni və qalınlığı artırır. Kəsmə qüvvəsi artır, lakin mütənasib deyil. Nəticədə nazik mil üçün qüvvənin deformasiya əmsalı azalır. Kəsmə səmərəliliyinin artırılması baxımından, kəsmə dərinliyini artırmaqdansa, yem sürətini artırmaq daha yaxşıdır.

3) Kəsmə sürəti (v).

Gücü azaltmaq üçün kəsmə sürətini artırmaq faydalıdır. Kəsmə sürəti kəsici alətin temperaturunu artırdıqca alət, iş parçası və mil arasında sürtünmə azalacaq. Kəsmə sürətləri çox yüksəkdirsə, mərkəzdənqaçma qüvvələri səbəbindən mil asanlıqla əyilə bilər. Bu, prosesin sabitliyini pozacaq. Uzunluğu və diametri nisbətən böyük olan iş parçalarının kəsmə sürəti azaldılmalıdır.

(4) Alət üçün ağlabatan bucaq seçin

İncə milin dönməsi nəticəsində yaranan əyilmə deformasiyasını azaltmaq üçün dönmə zamanı kəsici qüvvə mümkün qədər aşağı olmalıdır. Alətlərin həndəsi bucaqları arasında kəsici qüvvəyə dırmıq, aparıcı və kənar meyl bucaqları ən çox təsir göstərir.

1) Ön bucaq (g)

Dırmıq bucağının ölçüsü (g) kəsmə qüvvəsinə, temperatura və gücə birbaşa təsir göstərir. Dırmıq açılarını artırmaqla kəsici qüvvə əhəmiyyətli dərəcədə azaldıla bilər. Bu, plastik deformasiyanı azaldır və kəsilən metalın miqdarını da azalda bilər. Kəsmə qüvvələrini azaltmaq üçün dırmıq bucaqlarını artırmaq olar. Dırmıq bucaqları ümumiyyətlə 13 və 17 dərəcə arasındadır.

2) Aparıcı bucaq (kr)

Ən böyük bucaq olan əsas əyilmə (kr) kəsici qüvvənin hər üç komponentinin mütənasibliyinə və ölçüsünə təsir göstərir. Giriş bucağı artdıqca radial qüvvə azalır, tangensial qüvvə isə 60 və 90 dərəcə arasında artır. Kəsmə qüvvəsinin üç komponenti arasında mütənasib əlaqə 60deg75deg diapazonunda daha yaxşıdır. İncə valları döndərərkən adətən 60 dərəcədən çox aparıcı bucaq istifadə olunur.

3) Bıçağın meyli

Bıçağın meyli (ls), çiplərin axınına və alət ucunun gücünə, həmçinin üç arasındakı mütənasib əlaqəyə təsir göstərir.çevrilmiş komponentlərtorna prosesi zamanı kəsmə. Meyil artdıqca kəsmənin radial qüvvəsi azalır. Bununla belə, eksenel və tangensial qüvvələr artır. Bıçağın meyli -10deg+10deg diapazonunda olduqda kəsici qüvvənin üç komponenti arasında mütənasib əlaqə ağlabatandır. İncə mil çevirərkən çiplərin şaftın səthinə doğru axmasını təmin etmək üçün 0deg və +10deg arasında müsbət kənar bucaqdan istifadə etmək adi haldır.

Zəif sərtliyinə görə nazik şaftın keyfiyyət standartlarına cavab vermək çətindir. Qamətli şaftın emal keyfiyyətinə qabaqcıl emal üsulları və sıxma üsulları tətbiq etməklə, həmçinin düzgün alət açıları və parametrlərini seçməklə təminat vermək olar.

Anebon-un missiyası, bazarımızı beynəlxalq miqyasda genişləndirmək üçün 2022-ci il üçün mükəmməl istehsal qüsurlarını tanımaq və yerli və xarici müştərilərimizə ən yaxşı xidməti təmin etməkdir. yüksək keyfiyyətli maşınlar, frezelenmiş parçalar vəCNC torna xidmətləri.

Çin topdansatış Çin Maşın hissələri və CNC emal xidməti, Anebon "yenilik və birlik, komanda işi, paylaşma, iz, praktik irəliləyiş" ruhunu saxlayır. Əgər bizə şans versəniz, potensialımızı göstərəcəyik. Sizin dəstəyinizlə Anebon inanır ki, biz sizin və ailəniz üçün parlaq gələcək qura biləcəyik.

Göndərmə vaxtı: 28 avqust 2023-cü il