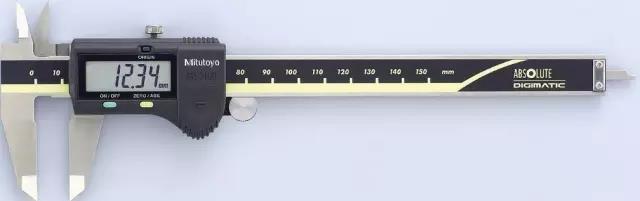

1. تطبيق الفرجار

يمكن للفرجار قياس القطر الداخلي والقطر الخارجي والطول والعرض والسمك وفرق الخطوة والارتفاع والعمق للكائن؛ الفرجار هو أداة القياس الأكثر استخدامًا والأكثر ملاءمة والأكثر استخدامًا في موقع المعالجة.

الفرجار الرقمي: الدقة 0.01 مم، يستخدم لقياس الحجم بتفاوت صغير (دقة عالية).

بطاقة الطاولة: دقة 0.02 مم، تستخدم لقياس الحجم التقليدي.

الفرجار الورني: دقة 0.02 مم، يستخدم لقياس التخشين.

قبل استخدام الفرجار، قم بإزالة الغبار والأوساخ باستخدام ورق أبيض نظيف (استخدم السطح الخارجي للفرجار لالتقاط الورقة البيضاء ثم اسحبها للخارج بشكل طبيعي؛ كرر ذلك 2-3 مرات).

عند القياس باستخدام الفرجار، يجب أن يكون سطح قياس الفرجار موازيًا أو متعامدًا مع سطح قياس الجسم المقاس قدر الإمكان؛

عند استخدام قياس العمق، إذا كان الكائن المقاس له زاوية R، فمن الضروري تجنب زاوية R ولكن قريبة من زاوية R، ويجب أن تكون مسطرة العمق عمودية قدر الإمكان على الارتفاع المقاس؛

عندما يقيس الفرجار الأسطوانة، فإنه يحتاج إلى تدويرها، ويتم قياس القيمة القصوى في الأقسام:جزء التصنيع باستخدام الحاسب الآلي.

نظرًا لكثرة استخدام الفرجار، يجب أن تكون أعمال الصيانة هي الأفضل. بعد كل يوم من الاستخدام، يجب مسحه وتنظيفه ووضعه في الصندوق. قبل الاستخدام، يلزم وجود كتلة للتحقق من دقة الفرجار.

2. تطبيق الميكرومتر

قبل استخدام الميكرومتر، قم بإزالة الغبار والأوساخ باستخدام ورقة بيضاء نظيفة (استخدم الميكرومتر لقياس سطح التلامس وسطح المسمار والورقة البيضاء عالقة ثم اسحبها للخارج بشكل طبيعي، كرر ذلك 2-3 مرات)، ثم قم بلفها المقبض لقياس الاتصال عندما يكون السطح على اتصال سريع بسطح المسمار، يتم استخدام التعديل الدقيق، وعندما يكون السطحان على اتصال بالكامل، يمكن إجراء تعديل صفر للقياس.جزء تشكيله

عند قياس الجهاز باستخدام ميكرومتر، حرك المقبض، وعندما يتلامس مع قطعة العمل، استخدم مقبض الضبط الدقيق للتثبيت. توقف واقرأ البيانات من الشاشة أو المقياس عندما تسمع ثلاث نقرات.

عند قياس المنتجات البلاستيكية، يلمس سطح التلامس للقياس والمسمار المنتج برفق.

عند قياس قطر الأعمدة بالميكرومتر، قم بقياس اتجاهين على الأقل وقياس الميكرومتر بأقصى قياس في الأقسام. يجب دائمًا الحفاظ على سطحي التلامس نظيفين لتقليل أخطاء القياس.

3. تطبيق مسطرة الارتفاع

يستخدم مقياس الارتفاع بشكل أساسي لقياس الارتفاع، والعمق، والتسطيح، والعمودي، والتركيز، والمحورية، واهتزاز السطح، واهتزاز الأسنان، والعمق، والارتفاع. عند القياس، تحقق أولاً من المسبار وأجزاء التوصيل للتأكد من عدم ارتخائها.

4. أداة قياس الدقة: العنصر الثانوي

العنصر الثاني هو أداة قياس عدم الاتصال ذات الأداء العالي والدقة. لا يكون عنصر الاستشعار في أداة القياس على اتصال مباشر بسطح الجزء المقاس، لذلك لا توجد قوة قياس ميكانيكية؛ يقوم العنصر الثاني بنقل الصورة الملتقطة عبر خط البيانات إلى بطاقة الحصول على البيانات الخاصة بالكمبيوتر من خلال طريقة العرض. تم تصويرها على شاشة الكمبيوتر بواسطة البرنامج: عناصر هندسية مختلفة (النقاط، الخطوط، الدوائر، الأقواس، القطع الناقص، المستطيلات)، المسافات، الزوايا، التقاطعات، التفاوتات الهندسية (الاستدارة، الاستقامة، التوازي، العمودي) الدرجة، الميل، الموضع، التركيز ، التناظر)، وإخراج CAD للرسم التفصيلي ثنائي الأبعاد. يمكن ملاحظة محيط قطعة العمل، ويمكن قياس شكل سطح قطعة العمل غير الشفافة.CNC

5. أجهزة قياس الدقة: ثلاثية الأبعاد

خصائص العنصر ثلاثي الأبعاد هي الدقة العالية (حتى مستوى ميكرومتر)، والعالمية (يمكن أن تحل محل مجموعة متنوعة من أدوات قياس الطول)، ويمكن استخدامها لقياس الجوانب الهندسية (بالإضافة إلى العناصر التي يمكن للعنصر الثاني قياسها، ويمكنه أيضًا قياس الأسطوانات والمخاريط)، وتحمل الشكل والموضع (بالإضافة إلى تحمل الشكل والموضع الذي يمكن قياسه بالعنصر الثاني، بما في ذلك الأسطوانية، والتسطيح، وملف الخط، وملف السطح، والسطح المحوري، والسطح المعقد، طالما المسبار ثلاثي الأبعاد حيث يستطيع يمكن لمسه، وحجمه الهندسي، وموقعه المتبادل، وقياس المظهر الجانبي للسطح، وإتمام معالجة البيانات باستخدام الكمبيوتر، بفضل دقته العالية، ومرونته العالية، وقدراته الرقمية الممتازة، وقد أصبح جزءًا أساسيًا من معالجة القوالب الحديثة؛ وسائل التصنيع وضمان الجودة والأدوات العملية.

We are a reliable supplier and professional in CNC service. If you need our assistance, please get in touch with me at info@anebon.com.

يمكن لشركة Anebon Metal Products Limited توفير خدمات التصنيع باستخدام الحاسب الآلي، وصب القوالب، وخدمات تصنيع الصفائح المعدنية، فلا تتردد في الاتصال بنا.

Tel: +86-769-89802722 Email: info@anebon.com Website : www.anebon.com

وقت النشر: 13 أبريل 2020