شقوق التسقية هي عيوب تبريد شائعة في التصنيع باستخدام الحاسب الآلي، وهناك أسباب عديدة لها. نظرًا لأن عيوب المعالجة الحرارية تبدأ من تصميم المنتج، فإن Anebon يعتقد أن العمل على منع التشققات يجب أن يبدأ من تصميم المنتج. من الضروري اختيار المواد بشكل صحيح، وتنفيذ التصميم الهيكلي بشكل معقول، وطرح المتطلبات الفنية المناسبة للمعالجة الحرارية، وترتيب مسارات العملية بشكل صحيح، واختيار درجة حرارة التسخين المعقولة، ووقت الاحتفاظ، ووسط التسخين، ووسط التبريد، وطريقة التبريد ووضع التشغيل، وما إلى ذلك.

1. المواد

1.1يعتبر الكربون عاملاً مهمًا يؤثر على ميل التبريد والتكسير. يزداد محتوى الكربون، وتقل نقطة MS، ويزداد ميل تشقق التبريد. لذلك، في حالة استيفاء الخصائص الأساسية مثل الصلابة والقوة، يجب اختيار محتوى الكربون المنخفض قدر الإمكان لضمان أنه ليس من السهل إخماده أو تشققه.

1.2ينعكس تأثير عناصر صناعة السبائك على ميل التكسير بالتبريد بشكل أساسي في التأثير على قابلية التصلب ونقطة التصلب المتعدد وميل نمو حجم الحبيبات وإزالة الكربنة. تؤثر عناصر صناعة السبائك على ميل التكسير بالتبريد من خلال التأثير على قابلية التصلب. بشكل عام، تزيد الصلابة وتزداد الصلابة، ولكن في نفس الوقت الذي تزيد فيه الصلابة، من الممكن استخدام وسط تبريد ذو قدرة تبريد ضعيفة لتقليل تشوه التبريد لمنع تشوه وتشقق الأجزاء المعقدة. لذلك، بالنسبة للأجزاء ذات الأشكال المعقدة، لتجنب تشققات التبريد، فمن الأفضل اختيار الفولاذ ذو الصلابة الجيدة واستخدام وسيلة تبريد ذات قدرة تبريد ضعيفة.

عناصر صناعة السبائك لها تأثير كبير على نقطة MS. بشكل عام، كلما انخفض مستوى التصلب المتعدد، كلما زاد ميل الشقوق للتبريد. عندما تكون نقطة MS عالية، فإن المارتنسيت المتكون من تحول الطور قد يتم مزجه ذاتيًا على الفور، وبالتالي القضاء على جزء من تحول الطور. الإجهاد يمكن أن يتجنب إخماد التشققات. لذلك، عند تحديد محتوى الكربون، يجب اختيار كمية صغيرة من عناصر صناعة السبائك، أو درجات الصلب التي تحتوي على عناصر لها تأثير ضئيل على نقطة MS.

1.3عند اختيار المواد الفولاذية، يجب مراعاة حساسية الحرارة الزائدة. الفولاذ الحساس للسخونة الزائدة يكون عرضة للتشققات، لذا يجب الانتباه إلى اختيار المواد.

2. التصميم الهيكلي للأجزاء

2.1حجم القسم موحد. الأجزاء ذات التغير الحاد في حجم المقطع العرضي سوف تتعرض للشقوق بسبب الضغط الداخلي أثناء المعالجة الحرارية. ولذلك، ينبغي تجنب التغيير المفاجئ في حجم القسم قدر الإمكان أثناء التصميم. يجب أن يكون سمك الجدار موحدًا. إذا لزم الأمر، يمكن حفر الثقوب في الأجزاء ذات الجدران السميكة التي لا ترتبط مباشرة بالتطبيق. يجب عمل الثقوب من خلال الثقوب قدر الإمكان. لالتصنيع باستخدام الحاسب الآلي أجزاء الألومنيوممع سماكة مختلفة، يمكن تنفيذ تصميم منفصل، ومن ثم تجميعه بعد المعالجة الحرارية.

2.2انتقال الزاوية المستديرة. عندما تحتوي الأجزاء على زوايا وزوايا حادة وأخاديد وثقوب أفقية، فإن هذه الأجزاء تكون عرضة لتركيز الضغط، الأمر الذي سيؤدي إلى تبريد الأجزاء وتشققها. ولهذا السبب يجب تصميم الأجزاء بشكل لا يسبب تركيز الإجهاد قدر الإمكان، ويتم معالجة الزوايا والدرجات الحادة إلى زوايا مستديرة.

2.3الفرق في معدل التبريد بسبب عامل الشكل. وتختلف سرعة التبريد باختلاف شكل الأجزاء عند تبريد الأجزاء. حتى في مختلفأجزاء التصنيع باستخدام الحاسب الآليمن نفس الجزء، سيكون معدل التبريد مختلفًا بسبب عوامل مختلفة. لذلك، حاول تجنب اختلافات التبريد المفرطة لمنع حدوث تشققات.

3. الشروط الفنية للمعالجة الحرارية

3.1وينبغي استخدام التبريد المحلي أو تصلب السطح قدر الإمكان.

3.2قم بضبط الصلابة المحلية للأجزاء المسقية بشكل معقول وفقًا لظروف خدمة الأجزاء. عندما تكون متطلبات صلابة التبريد المحلية منخفضة، حاول ألا تجبر الصلابة الكلية على أن تكون متسقة.

3.3انتبه إلى التأثير الشامل للصلب.

3.4تجنب التقسية في النوع الأول من منطقة التقسية الهشة.

4. ترتيب مسار العملية ومعلمات العملية بشكل معقول

بمجرد المواد والهيكل والشروط الفنية للأجزاء الصلبيتم تحديد ذلك، يجب على فنيي المعالجة الحرارية إجراء تحليل العملية لتحديد مسار عملية معقول، أي ترتيب مواقع المعالجة الحرارية التحضيرية والمعالجة الباردة والمعالجة الساخنة بشكل صحيح وتحديد معلمات التسخين.

الكراك التبريد

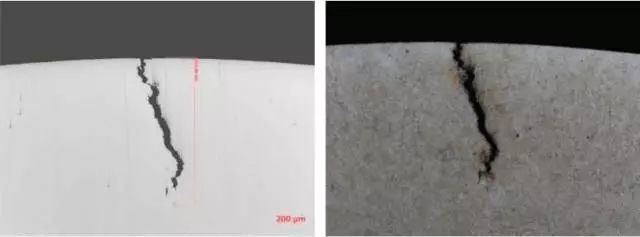

4.1تحت 500X، يكون خشنًا، ويكون الشق في البداية واسعًا، والكسر في النهاية صغيرًا إلى لا شيء.

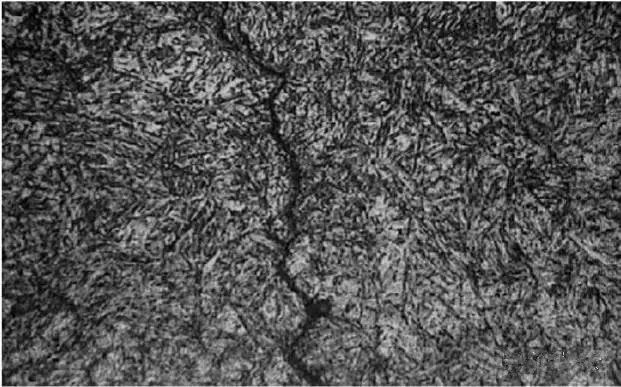

4.2 التحليل المجهري: شوائب معدنية غير طبيعية، وشقوق ممتدة بشكل خشن؛ لوحظ بعد التآكل بنسبة 4% من كحول حمض النيتريك، لا توجد ظاهرة إزالة الكربنة، ويظهر المظهر المجهري في الشكل أدناه:

1# عينة

لم يتم العثور على شوائب معدنية غير طبيعية وإزالة الكربنة في شقوق المنتج، وتمتد الشقوق في شكل متعرج، والذي يتميز بالخصائص النموذجية لشقوق التبريد.

2# عينة

استنتاج التحليل:

4.1.1 يفي تكوين العينة بمتطلبات المعيار ويتوافق مع تكوين رقم الفرن الأصلي.

4.1.2 وفقا للتحليل المجهري، لم يتم العثور على أي شوائب معدنية غير طبيعية في شقوق العينة، ولم تكن هناك ظاهرة إزالة الكربنة. تمتد الشقوق على شكل متعرج، ولها الخصائص النموذجية لشقوق التبريد.

تزوير الكراك

1. الشقوق الناجمة عن أسباب مادية نموذجية، والحواف هي أكاسيد.

2. المراقبة الدقيقة

يجب أن تكون الطبقة البيضاء الساطعة على السطح هي طبقة التبريد الثانوية، والطبقة السوداء الداكنة تحت طبقة التبريد الثانوية هي طبقة التقسية ذات درجة الحرارة العالية

استنتاج التحليل:

يجب التمييز بين الشقوق الناتجة عن إزالة الكربنة وما إذا كانت شقوقًا في المواد الخام. بشكل عام، الشقوق التي يكون عمق إزالة الكربنة فيها أكبر من أو يساوي عمق إزالة الكربنة السطحي هي شقوق في المواد الخام، والشقوق ذات عمق إزالة الكربنة أقل من عمق إزالة الكربنة السطحية هي شقوق مزورة.

من خلال تقنية Anebon الرائدة وكذلك روح الابتكار والتعاون المتبادل والفوائد والتطوير، سنقوم ببناء مستقبل مزدهر جنبًا إلى جنب مع مؤسستك الموقرة لأجزاء الألومنيوم عالية الدقة المخصصة من الشركة المصنعة OEM، وتحويل الأجزاء المعدنية، وأجزاء فولاذية للطحن باستخدام الحاسب الآلي، وهناك أيضًا الكثير من الأصدقاء المقربين في الخارج الذين أتوا لمشاهدة المعالم السياحية، أو عهدوا إلينا بشراء أشياء أخرى لهم. سيكون موضع ترحيب كبير أن تأتي إلى الصين، إلى مدينة أنيبون وإلى منشأة التصنيع في أنيبون!

الصين بالجملة مكونات تشكيله الصين، منتجات التصنيع باستخدام الحاسب الآلي، أجزاء الصلب تحولت وختم النحاس. تمتلك Anebon تكنولوجيا إنتاج متقدمة، وتسعى إلى الابتكار في المنتجات. وفي الوقت نفسه، عززت الخدمة الجيدة السمعة الطيبة. تؤمن Anebon أنه طالما أنك تفهم منتجنا، فيجب أن تكون على استعداد لأن تصبح شريكًا معنا. نتطلع إلى سؤالكم.

وقت النشر: 20 فبراير 2023