الفولاذ المقاوم للصدأأجزاء التصنيع باستخدام الحاسب الآليهي واحدة من المواد الفولاذية الأكثر شيوعًا في أعمال الأجهزة. إن فهم المعرفة بالفولاذ المقاوم للصدأ سيساعد مشغلي الأجهزة على إتقان اختيار الأداة واستخدامها بشكل أفضل.

الفولاذ المقاوم للصدأ هو اختصار للفولاذ المقاوم للصدأ والفولاذ المقاوم للأحماض. يُطلق على الفولاذ المقاوم لوسائل التآكل الضعيفة مثل الهواء والبخار والماء أو الذي يتمتع بخاصية مقاومة للصدأ اسم الفولاذ المقاوم للصدأ؛ يُطلق على الفولاذ المقاوم للتآكل الكيميائي (الأحماض والقلويات والملح والحفر الكيميائي الآخر) اسم الفولاذ المقاوم للأحماض.

يشير الفولاذ المقاوم للصدأ إلى الفولاذ المقاوم لوسائل التآكل الضعيفة مثل الهواء والبخار والماء ووسائط النقش الكيميائي مثل الأحماض والقلويات والملح، والمعروف أيضًا باسم الفولاذ المقاوم للصدأ المقاوم للأحماض. في التطبيقات العملية، غالبًا ما يسمى الفولاذ المقاوم للوسط التآكل الضعيف بالفولاذ المقاوم للصدأ، في حين يسمى الفولاذ المقاوم للوسط الكيميائي بالفولاذ المقاوم للأحماض. نظرًا للاختلاف في التركيب الكيميائي بين الاثنين، فإن الأول ليس بالضرورة مقاومًا للتآكل الكيميائي المتوسط، في حين أن الأخير غير قابل للصدأ بشكل عام. تعتمد مقاومة التآكل للفولاذ المقاوم للصدأ على عناصر السبائك الموجودة في الفولاذ.

تصنيف مشترك

وبشكل عام تنقسم إلى:

بشكل عام، وفقًا للهيكل المعدني، ينقسم الفولاذ المقاوم للصدأ العادي إلى ثلاثة أنواع: الفولاذ المقاوم للصدأ الأوستنيتي، والفولاذ المقاوم للصدأ من الحديد، والفولاذ المقاوم للصدأ المارتنسيتي. على أساس هذه الهياكل المعدنية الأساسية الثلاثة، تم استخلاص الفولاذ ثنائي الطور، والفولاذ المقاوم للصدأ المتصلب بالترسيب، والفولاذ عالي السبائك الذي يحتوي على نسبة حديد أقل من 50% لتلبية احتياجات وأغراض محددة.

1. الفولاذ المقاوم للصدأ الأوستنيتي.

المصفوفة عبارة عن هيكل أوستنيتي بشكل أساسي (مرحلة CY) مع بنية بلورية مكعبة مركزية الوجه، وهي غير مغناطيسية، ويتم تقويتها بشكل أساسي (وقد تؤدي إلى مغناطيسية معينة) عن طريق العمل البارد. تتم الإشارة إلى المعهد الأمريكي للحديد والصلب بأرقام متسلسلة 200 و300، مثل 304.

2. الفولاذ المقاوم للصدأ من الحديديك.

المصفوفة عبارة عن بنية من الفريت بشكل أساسي (المرحلة أ) مع بنية بلورية مكعبة مركزية للجسم، وهي مغناطيسية، ولا يمكن تصلبها بشكل عام عن طريق المعالجة الحرارية، ولكن يمكن تقويتها قليلاً عن طريق العمل البارد. المعهد الأمريكي للحديد والصلب يحمل علامة 430 و446.

3. الفولاذ المقاوم للصدأ المارتنسيتي.

المصفوفة عبارة عن بنية مارتنسيتية (مكعب أو مكعب مركزي الجسم)، مغناطيسية، ويمكن تعديل خواصها الميكانيكية من خلال المعالجة الحرارية. يشار إلى المعهد الأمريكي للحديد والصلب بالأرقام 410، 420، و440. للمارتنسيت بنية أوستنيتية عند درجة حرارة عالية. عندما يتم تبريده إلى درجة حرارة الغرفة بمعدل مناسب، يمكن تحويل البنية الأوستنيتي إلى مارتنسيت (أي تصلب).

4. الفولاذ المقاوم للصدأ من الحديد الأوستنيتي (المزدوج).

تحتوي المصفوفة على هياكل ثنائية الطور من الأوستنيت والفريت، ويكون محتوى مصفوفة الطور الأقل عمومًا أكثر من 15٪، وهي مغناطيسية ويمكن تقويتها بالعمل البارد. 329 هو الفولاذ المقاوم للصدأ المزدوج النموذجي. بالمقارنة مع الفولاذ المقاوم للصدأ الأوستنيتي، يتمتع الفولاذ ثنائي الطور بقوة أعلى، كما تم تحسين مقاومته للتآكل بين الحبيبات والتآكل الناتج عن إجهاد الكلوريد والتآكل المنقر بشكل كبير.

5. تصلب الفولاذ المقاوم للصدأ بالترسيب.

الفولاذ المقاوم للصدأ الذي تكون مصفوفته الأوستنيتي أو المارتنسيتي ويمكن تصليبه عن طريق معالجة تصلب الترسيب. يتم تمييز المعهد الأمريكي للحديد والصلب بأرقام سلسلة 600، مثل 630، أي 17-4PH.

بشكل عام، باستثناء السبائك، يتمتع الفولاذ المقاوم للصدأ الأوستنيتي بمقاومة ممتازة للتآكل. يمكن استخدام الفولاذ المقاوم للصدأ من الحديديك في البيئة ذات التآكل المنخفض. في البيئة ذات التآكل الخفيف، يمكن استخدام الفولاذ المقاوم للصدأ المارتنسيتي والفولاذ المقاوم للصدأ المتصلب بالترسيب إذا كانت المادة مطلوبة بقوة أو صلابة عالية.

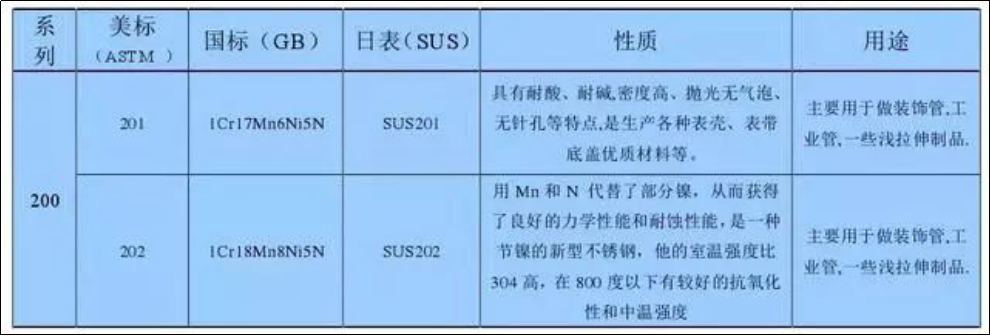

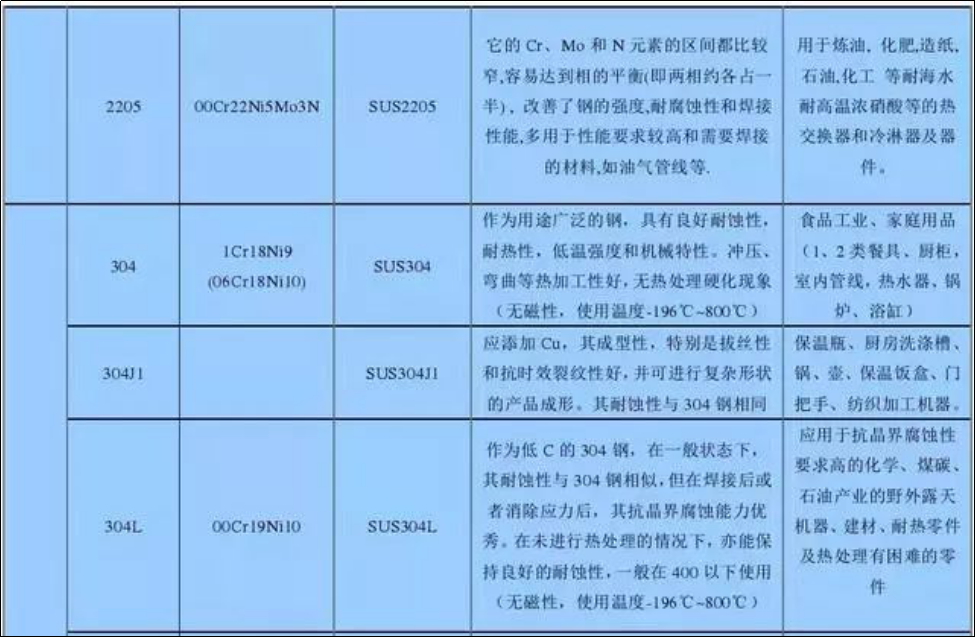

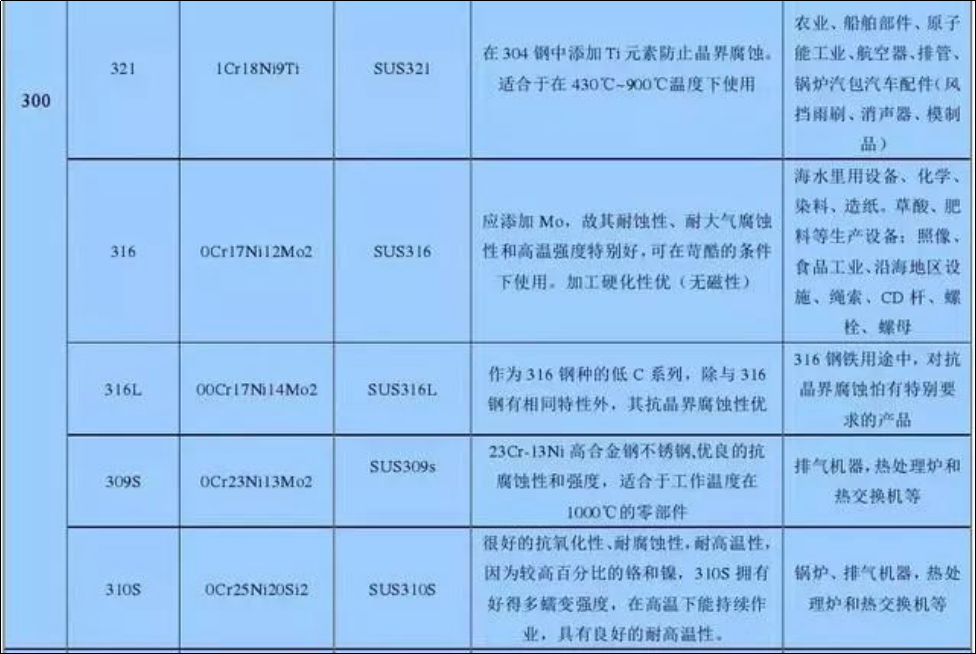

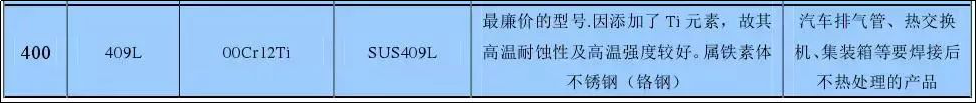

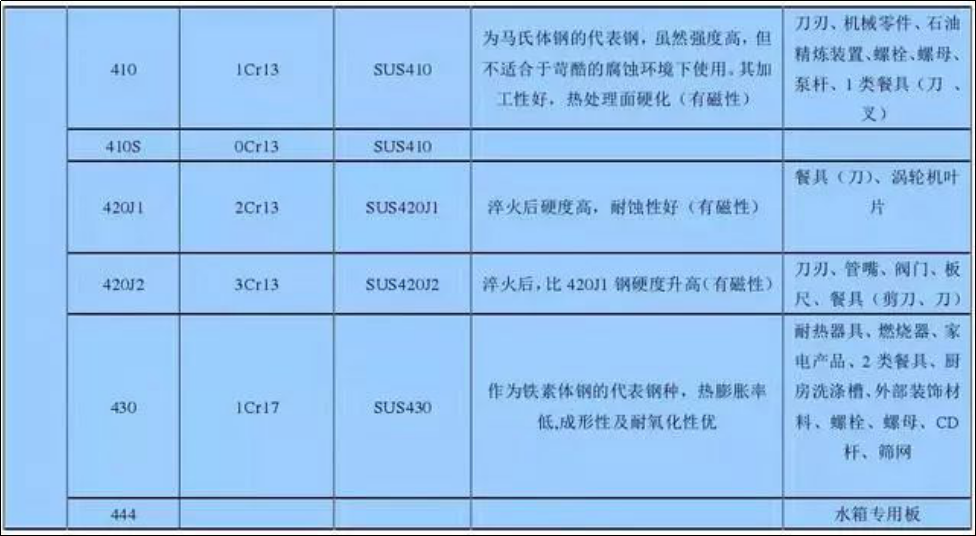

الخصائص والغرض

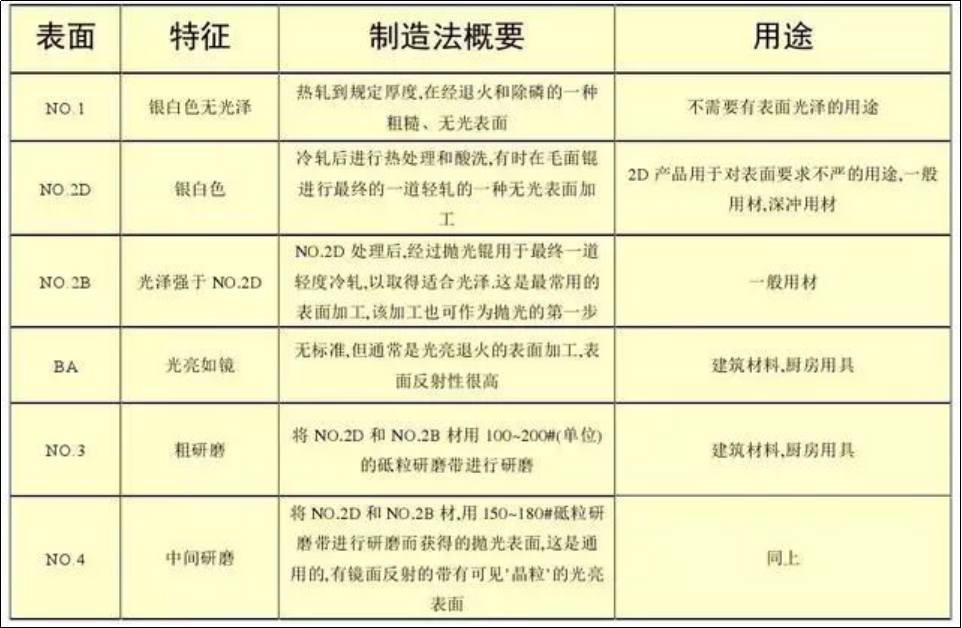

تكنولوجيا السطح

تمايز السماكة

1. لأنه في عملية الدرفلة لآلات مصنع الصلب، تتشوه اللفة قليلاً بسبب التسخين، مما يؤدي إلى انحراف في سمك اللوحة المدرفلة. بشكل عام، سمك الوسط رقيق على كلا الجانبين. عند قياس سمك اللوحة، يجب قياس الجزء المركزي من رأس اللوحة وفقًا للوائح الوطنية.

2. ينقسم التسامح بشكل عام إلى تسامح كبير وتسامح صغير حسب طلب السوق والعملاء:

على سبيل المثال

درجات الفولاذ المقاوم للصدأ شائعة الاستخدام وخصائص الأدوات

1.304 الفولاذ المقاوم للصدأ. إنها واحدة من الفولاذ المقاوم للصدأ الأوستنيتي الأكثر استخدامًا على نطاق واسع مع كمية كبيرة من التطبيقات. إنها مناسبة لتصنيع الأجزاء المشكلة بالسحب العميق، وأنابيب نقل الأحماض، والأوعية، والأجزاء الهيكلية، وأجسام الأدوات المختلفة، وما إلى ذلك، بالإضافة إلى المعدات والمكونات غير المغناطيسية وذات درجات الحرارة المنخفضة.

2. 304L الفولاذ المقاوم للصدأ. تم تطوير الفولاذ المقاوم للصدأ الأوستنيتي منخفض الكربون لحل مشكلة التآكل الخطير بين الحبيبات للفولاذ المقاوم للصدأ 304 الناجم عن هطول الأمطار Cr23C6 في بعض الظروف، كما أن مقاومته للتآكل بين الحبيبات الحساسة أفضل بكثير من الفولاذ المقاوم للصدأ 304. باستثناء القوة المنخفضة، فإن الخصائص الأخرى هي نفس خصائص الفولاذ المقاوم للصدأ 321. يتم استخدامه بشكل أساسي للمعدات المقاومة للتآكل والأجزاء التي تحتاج إلى لحام ولكن لا يمكن معالجتها بالمحلول، ويمكن استخدامه لتصنيع أجسام الأجهزة المختلفة.

3. 304H الفولاذ المقاوم للصدأ. بالنسبة للفرع الداخلي من الفولاذ المقاوم للصدأ 304، فإن نسبة كتلة الكربون هي 0.04% - 0.10%، وأداء درجة الحرارة العالية متفوق على الفولاذ المقاوم للصدأ 304.

4.316 الفولاذ المقاوم للصدأ. إن إضافة الموليبدينوم على أساس الفولاذ 10Cr18Ni12 يجعل الفولاذ يتمتع بمقاومة جيدة لتقليل التآكل المتوسط والتآكل. في مياه البحر والوسائط الأخرى، تكون مقاومة التآكل متفوقة على الفولاذ المقاوم للصدأ 304، والذي يستخدم بشكل أساسي في حفر المواد المقاومة للتآكل.

5. 316L الفولاذ المقاوم للصدأ. الفولاذ منخفض الكربون للغاية، مع مقاومة جيدة للتآكل الحبيبي الحساس، مناسب لتصنيع أجزاء ومعدات اللحام ذات الحجم السميك، مثل المواد المضادة للتآكل في المعدات البتروكيماوية.

6.316H الفولاذ المقاوم للصدأ. بالنسبة للفرع الداخلي من الفولاذ المقاوم للصدأ 316، فإن نسبة كتلة الكربون هي 0.04% - 0.10%، وأداء درجة الحرارة العالية متفوق على أداء الفولاذ المقاوم للصدأ 316.

7.317 الفولاذ المقاوم للصدأ. مقاومة التآكل والزحف متفوقة على الفولاذ المقاوم للصدأ 316L. يتم استخدامه لتصنيع المعدات المقاومة للأحماض البتروكيماوية والعضوية.

8.321 الفولاذ المقاوم للصدأ. يمكن استبدال الفولاذ المقاوم للصدأ الأوستنيتي المستقر بالتيتانيوم بالفولاذ المقاوم للصدأ الأوستنيتي منخفض الكربون للغاية بسبب مقاومته المحسنة للتآكل بين الحبيبات وخصائصه الميكانيكية الجيدة لدرجة الحرارة العالية. باستثناء المناسبات الخاصة مثل ارتفاع درجة الحرارة أو مقاومة التآكل الهيدروجيني، لا يُنصح باستخدامه بشكل عام.

9.347 الفولاذ المقاوم للصدأ. النيوبيوم استقرت الفولاذ المقاوم للصدأ الأوستنيتي. إضافة النيوبيوم يحسن مقاومة التآكل بين الحبيبات. مقاومتها للتآكل في الأحماض والقلويات والملح وغيرها من الوسائط المسببة للتآكل هي نفس مقاومة الفولاذ المقاوم للصدأ 321. مع أداء اللحام الجيد، يمكن استخدامه كمواد مقاومة للتآكل وفولاذ مقاوم للحرارة. يتم استخدامه بشكل رئيسي في مجالات الطاقة الحرارية والبتروكيماويات، مثل تصنيع الأوعية والأنابيب والمبادلات الحرارية والأعمدة وأنابيب الأفران في الأفران الصناعية ومقاييس الحرارة بأنبوب الفرن.

10. 904L الفولاذ المقاوم للصدأ. الفولاذ المقاوم للصدأ الأوستنيتي الفائق هو الفولاذ المقاوم للصدأ الأوستنيتي الفائق الذي اخترعته شركة OUTOKUMPU الفنلندية. نسبة كتلة النيكل هي 24% - 26%، ونسبة كتلة الكربون أقل من 0.02%. لديها مقاومة ممتازة للتآكل. لديها مقاومة جيدة للتآكل في الأحماض غير المؤكسدة مثل حمض الكبريتيك، وحامض الخليك، وحمض الفورميك وحمض الفوسفوريك، فضلا عن مقاومة جيدة للتآكل الشق والتآكل الإجهاد. إنه قابل للتطبيق على تركيزات مختلفة من حمض الكبريتيك أقل من 70 درجة مئوية، ولديه مقاومة جيدة للتآكل لحمض الأسيتيك من أي تركيز ودرجة حرارة تحت الضغط العادي وللحمض المختلط من حمض الفورميك وحمض الأسيتيك. صنفها المعيار الأصلي ASMESB-625 على أنها سبيكة أساسها النيكل، وصنفها المعيار الجديد على أنها فولاذ مقاوم للصدأ. في الصين، لا يوجد سوى علامة تجارية مماثلة من الفولاذ 015Cr19Ni26Mo5Cu2. يستخدم عدد قليل من الشركات المصنعة للأدوات الأوروبية الفولاذ المقاوم للصدأ 904L كمادة أساسية. على سبيل المثال، يستخدم أنبوب القياس لمقياس التدفق الكتلي E+H الفولاذ المقاوم للصدأ 904L، كما تستخدم علبة ساعات رولكس أيضًا الفولاذ المقاوم للصدأ 904L.

11. 440C الفولاذ المقاوم للصدأ. صلابة الفولاذ المقاوم للصدأ المارتنسيتي والفولاذ المقاوم للصدأ القابل للتصلب والفولاذ المقاوم للصدأ هي الأعلى، والصلابة هي HRC57. يتم استخدامه بشكل أساسي لصنع الفوهات، المحامل، قلوب الصمامات، مقاعد الصمامات، الأكمام، سيقان الصمامات، إلخ.

12. 17-4PH الفولاذ المقاوم للصدأ. الفولاذ المقاوم للصدأ المتصلب بالترسيب المارتنسيتي، بصلابة HRC44، يتمتع بقوة عالية وصلابة ومقاومة للتآكل، ولا يمكن استخدامه في درجات حرارة أعلى من 300 درجة مئوية. لديها مقاومة جيدة للتآكل في الغلاف الجوي والحمض المخفف أو الملح. مقاومتها للتآكل هي نفس مقاومة الفولاذ المقاوم للصدأ 304 والفولاذ المقاوم للصدأ 430. يتم استخدامه لتصنيعأجزاء التصنيع باستخدام الحاسب الآلي، شفرات التوربينات، قلوب الصمامات، مقاعد الصمامات، الأكمام، سيقان الصمامات، إلخ.

في مهنة الأدوات، بالإضافة إلى قضايا العالمية والتكلفة، فإن ترتيب الاختيار التقليدي للفولاذ المقاوم للصدأ الأوستنيتي هو 304-304L-316-316L-317-321-347-904L من الفولاذ المقاوم للصدأ، منها 317 أقل استخدامًا، و321 ليست كذلك. يوصى باستخدام 347 لمقاومة التآكل في درجات الحرارة العالية، و904L هي المادة الافتراضية لبعض مكونات الشركات المصنعة الفردية، و لم يتم تحديد 904L بشكل نشط في التصميم.

في تصميم واختيار الأدوات، عادة ما تكون هناك مناسبات تختلف فيها مادة الأداة عن مادة الأنابيب، خاصة في حالة العمل ذات درجة الحرارة العالية، يجب إيلاء اهتمام خاص لما إذا كان اختيار مادة الأداة يلبي درجة حرارة التصميم وضغط التصميم معدات المعالجة أو الأنابيب. على سبيل المثال، الأنبوب مصنوع من فولاذ موليبدينوم الكروم ذو درجة الحرارة العالية، في حين أن الأداة مصنوعة من الفولاذ المقاوم للصدأ. في هذه الحالة، من المحتمل أن تحدث مشاكل، ويجب عليك استشارة مقياس درجة الحرارة والضغط للمواد ذات الصلة.

في عملية تصميم الأدوات واختيار النوع، غالبًا ما نواجه الفولاذ المقاوم للصدأ من أنظمة وسلاسل وعلامات تجارية مختلفة. عند اختيار النوع، يجب أن نأخذ في الاعتبار المشكلات من وجهات نظر متعددة مثل وسائط المعالجة المحددة ودرجة الحرارة والضغط والأجزاء المجهدة والتآكل والتكلفة.

وقت النشر: 17 أكتوبر 2022