متطلبات أدوات آلة CNC على مواد الأداة

صلابة عالية ومقاومة التآكل

يجب أن تكون صلابة جزء القطع من الأداة أعلى من صلابة مادة الشغل. كلما زادت صلابة مادة الأداة، كانت مقاومتها للتآكل أفضل. يجب أن تكون صلابة مادة الأداة في درجة حرارة الغرفة أعلى من HRC62. يمكن أن تكون الصلابة أعلى من تلك العاديةأجزاء التصنيع باستخدام الحاسب الآلي.

القوة والمتانة الكافية

تتحمل الأداة ضغطًا ممتازًا في عملية القطع المفرط. في بعض الأحيان، يعمل تحت ظروف التأثير والاهتزاز. لمنع الأداة من الكسر والكسر، يجب أن تتمتع مادة الأداة بالقوة والمتانة الكافية. بشكل عام، يتم استخدام قوة الانحناء لتمثيل قوة مادة الأداة، ويتم استخدام قيمة التأثير لوصف صلابة مادة الأداة.

مقاومة أعلى للحرارة

تشير مقاومة الحرارة إلى أداء مواد الأداة للحفاظ على الصلابة ومقاومة التآكل والقوة والمتانة تحت درجات الحرارة المرتفعة. إنه مؤشر رئيسي لقياس أداء القطع لمواد الأداة. يُعرف هذا الأداء أيضًا بالصلابة الحمراء لمواد الأداة.

الموصلية الحرارية الجيدة

كلما زادت الموصلية الحرارية لمادة الأداة، كلما تم نقل المزيد من الحرارة من الأداة، مما يؤدي إلى تقليل درجة حرارة القطع للأداة وتحسين متانتها.

قابلية معالجة جيدة

لتسهيل معالجة الأدوات وتصنيعها، يجب أن تتمتع مواد الأدوات بخصائص معالجة جيدة، مثل الحدادة، والدرفلة، واللحام، والقطع، وقابلية الطحن، وخصائص المعالجة الحرارية، وخصائص تشوه البلاستيك عند درجة الحرارة العالية لمواد الأداة. تتطلب مواد الأدوات المصنوعة من الكربيد والسيراميك الأسمنتي أيضًا خصائص جيدة للتلبيد وتشكيل الضغط.

نوع مادة الأداة

فولاذ عالي السرعة

الفولاذ عالي السرعة عبارة عن سبيكة فولاذية مكونة من W وCr وMo وعناصر سبائك أخرى. إنه يتمتع بثبات حراري عالي، وقوة، ومتانة، ودرجة معينة من الصلابة ومقاومة التآكل، لذلك فهو مناسب لمعالجة المواد غير الحديدية والمواد المعدنية المختلفة. بالإضافة إلى ذلك، نظرًا لتكنولوجيا المعالجة السليمة، فهي مثالية لتصنيع أدوات التشكيل المعقدة، وخاصة مسحوق تعدين الفولاذ عالي السرعة، والذي يتميز بخصائص ميكانيكية متباينة الخواص ويقلل من تشوه التبريد؛ إنها مناسبة لدقة التصنيع وأدوات التشكيل المعقدة.

سبيكة صلبة

يتمتع الكربيد الأسمنتي بصلابة عالية ومقاومة للتآكل. عند القطعأجزاء تحول CNCوأدائه أفضل من الفولاذ عالي السرعة. إن متانتها تزيد إلى عشرات المرات عن الفولاذ عالي السرعة، لكن متانة تأثيرها ضعيفة. بسبب أداء القطع الممتاز، يتم استخدامه على نطاق واسع كمادة للأدوات.

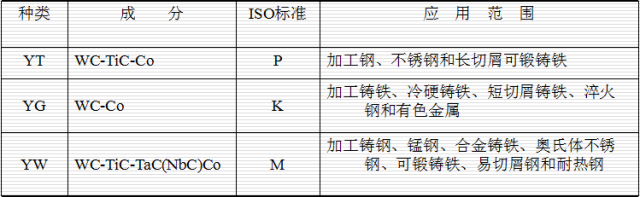

تصنيف ووضع علامات على الكربيدات الأسمنتية لأدوات القطع

شفرة مغلفة

1) مادة الطلاء الخاصة بطريقة CVD هي TiC، مما يزيد من متانة أدوات الكربيد الأسمنتية بمقدار 1-3 مرات. سمك الطلاء: حافة القطع حادة وتؤدي إلى تحسين سرعة الحياة.

2) مواد الطلاء لطريقة ترسيب البخار الفيزيائي PVD هي TiN، TiAlN، وTi (C، N)، مما يحسن متانة أدوات الكربيد الأسمنتية بمقدار 2-10 مرات. طلاء رقيق حافة حادة إنه مفيد لتقليل قوة القطع.

★ أقصى سمك للطلاء ≥ 16um

CBN وPCD

نيتريد البورون المكعب (CBN) إن الصلابة والتوصيل الحراري لنيتريد البورون المكعب (CBN) أدنى من الماس، كما أنه يتمتع بثبات حراري وكيميائي عالي. لذلك، فهي مناسبة لتصنيع الفولاذ المقسى، الحديد الزهر الصلب، السبائك الفائقة، والكربيد الأسمنتي.

الماس متعدد البلورات (PCD) عندما يتم استخدام PCD كأداة قطع، يتم تلبيدته على ركيزة كربيد الأسمنت. يمكنها إنهاء المواد المقاومة للتآكل، والصلابة العالية، والمواد غير المعدنية، وغير الحديدية مثل الكربيد الأسمنتي، والسيراميك، وسبائك الألومنيوم عالية السيليكون.

★ تصنيف المواد شفرة المشبك آلة ISO ★

الأجزاء الفولاذية: P05 P25 P40

الفولاذ المقاوم للصدأ: M05 M25 M40

الحديد الزهر: K05 K25 K30

★ كلما كان الرقم أصغر، كلما كانت الشفرة أكثر تعقيدًا، كلما كانت مقاومة التآكل للأداة أفضل، وكانت مقاومة الصدمات أسوأ.

★ كلما كان الرقم أكبر، كلما كانت الشفرة أكثر نعومة، كلما كانت مقاومة تأثير الأداة أفضل ومقاومة التآكل الضعيفة.

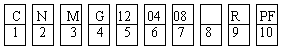

قابلة للتحويل إلى نموذج الشفرة وقواعد تمثيل ISO

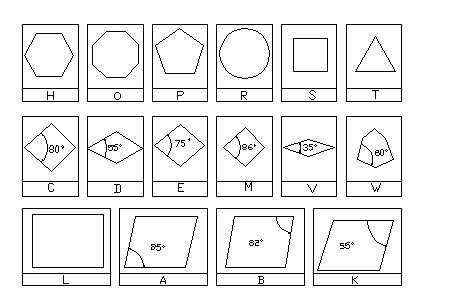

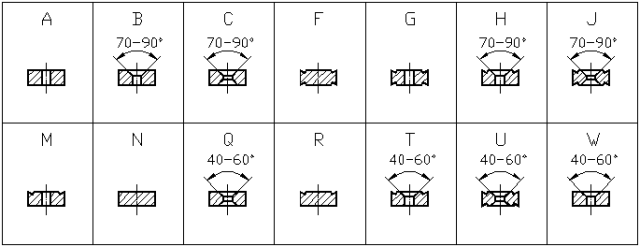

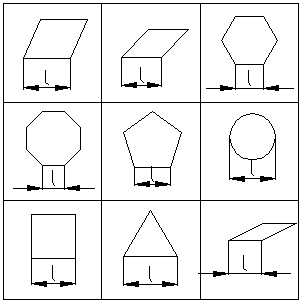

1. رمز يمثل شكل النصل

2. رمز يمثل الزاوية الخلفية لحافة القطع الأمامية

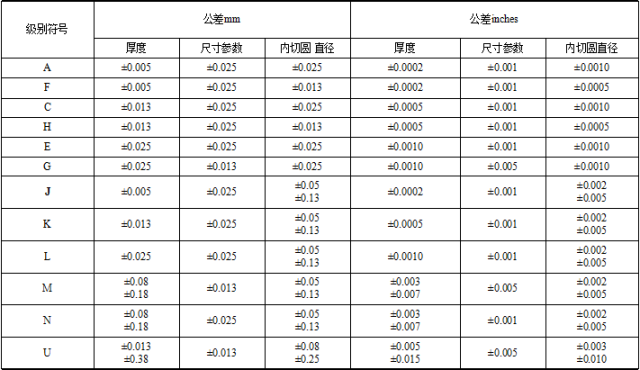

3. رمز يمثل التسامح الأبعاد للشفرة

4. الرمز الذي يمثل شكل كسر الرقاقة وتثبيتها للشفرة

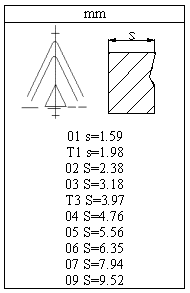

5. ويمثلها طول حافة القطع

6. رمز يمثل سمك النصل

7. رمز يمثل حافة التلميع وزاوية R

معنى الشخصيات الأخرى

ثمانية تشير إلى الرمز الذي يشير إلى الاحتياجات الخاصة؛

9 يمثل رمز اتجاه التغذية؛ على سبيل المثال، يمثل الرمز R التغذية اليمنى، ويمثل الرمز L التغذية اليسرى، ويمثل الرمز N التغذية الوسيطة؛

10 يمثل رمز نوع أخدود كسر الرقاقة؛

11 يمثل الكود المادي لشركة الأدوات؛

سرعة القطع

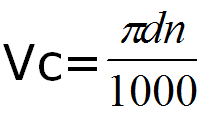

صيغة حساب سرعة القطع Vc:

في الصيغة:

د - القطر الدوار لقطعة العمل أو طرف الأداة، الوحدة: مم

N - سرعة دوران قطعة العمل أو الأداة، الوحدة: r/min

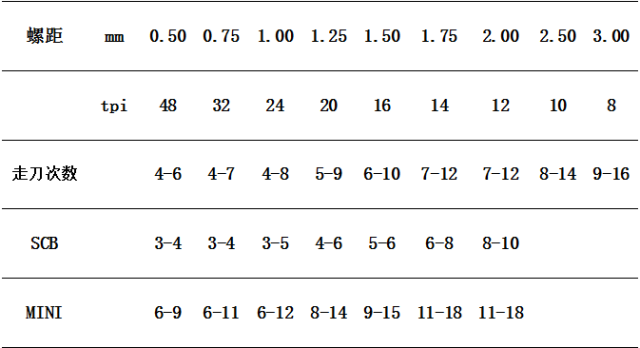

سرعة تصنيع الخيط بالمخرطة العادية

سرعة المغزل n لتحويل الخيط. عند قطع الخيط، تتأثر سرعة دوران المخرطة بعدة عوامل، مثل حجم خطوة الخيط (أو الرصاص) لقطعة العمل، وخصائص الرفع والخفض لمحرك القيادة، وسرعة استيفاء الخيط. ولذلك، توجد اختلافات محددة في سرعة المغزل لخيط الدوران لأنظمة CNC المختلفة. فيما يلي الصيغة لحساب سرعة المغزل عند تشغيل الخيوط على مخارط CNC العامة:

في الصيغة:

P - درجة الخيط أو خيط قطعة العمل، الوحدة: مم.

ك - معامل التأمين بشكل عام 80.

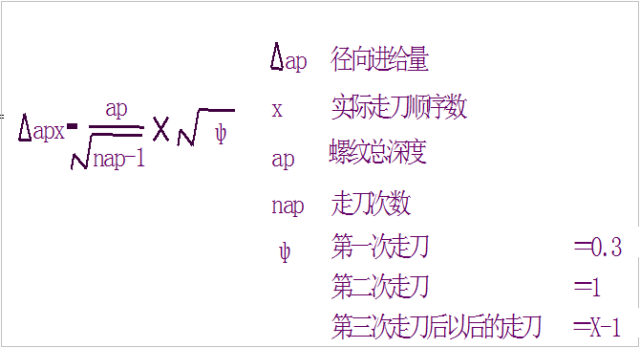

حساب عمق كل تغذية لخيط المعالجة

عدد مسارات أداة الترابط

1) الآلات الخام

صيغة الحساب التجريبية لتغذية التصنيع الخام: f الخام = 0.5 ر

حيث: R ------ نصف قطر قوس طرف الأداة مم

F ------ تغذية أداة التشغيل الخام مم

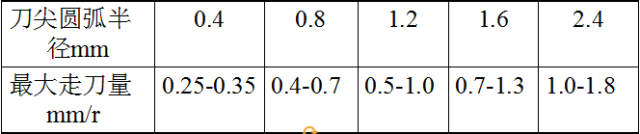

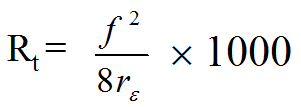

2) التشطيب

في الصيغة: Rt ------ عمق الكفاف ميكرومتر

F ------ معدل التغذية مم / ص

r ε ------ نصف قطر قوس تلميح الأداة مم

قم بالتمييز بين الدوران الخشن والنهائي وفقًا لمعدل التغذية وأخدود كسر الرقاقة

F ≥ 0.36 الآلات الخام

0.36 > f ≥ 0.17 نصف تشطيب

F < 0.17 معالجة نهائية

ليست مادة الشفرة بل أخدود كسر الرقاقة هو الذي يؤثر على المعالجة الخشنة والنهائية للشفرة. تكون حافة القطع حادة إذا كان الشطب أقل من 40um.

وقت النشر: 29 نوفمبر 2022