خدمة الصب يموت

لقد كان الصب بالقالب من تخصصات Anebon لأكثر من 10 سنوات. تساعد خدمات صب الألمنيوم لدينا المهندسين ومصممي المنتجات والمهندسين المعماريين على إضفاء الحيوية على تصميماتهم من خلال تصميمات الأجزاء الحديثة والجودة الموثوقة. نظرًا لخبرتنا في الصناعة، جنبًا إلى جنب مع أحدث المعدات لدينا، ومهندسي التصنيع والجودة الخبراء لدينا، وموظفي الإنتاج، نضمن لك تصنيع عالي الجودة لأجزاءك ومنتجاتك بسعر اقتصادي مع Anebon.نحن شركة تصنيع قوالب صب معتمدة حاصلة على شهادة ISO 9001:2015 ومتخصصة في خدمات صب القوالب للصناعات والشركات الرائدة في العالم. تغطي معداتنا تقريبًا جميع احتياجات هندسة الصب والتصميم والتطوير التي قد تحتاجها شركتك.

معدات الصب والقوالب باهظة الثمن، لذلك يتم استخدام عملية الصب بالقالب بشكل عام فقط لإنتاج عدد كبير من المنتجات بكميات كبيرة. من السهل نسبيًا تصنيع الأجزاء المصبوبة، والتي تتطلب بشكل عام أربع خطوات رئيسية فقط، مع انخفاض تكلفة الزيادة الواحدة. يعتبر الصب بالقالب مناسبًا بشكل خاص لتصنيع عدد كبير من المسبوكات الصغيرة والمتوسطة الحجم، لذا فإن الصب بالقالب هو الأكثر استخدامًا في عمليات الصب المختلفة. بالمقارنة مع تقنيات الصب الأخرى، فإن السطح المصبوب يكون مسطحًا وله تناسق أبعاد أعلى.

ما هو يموت الصب؟

الصب بالقالب عبارة عن عملية صب معدنية تتميز باستخدام تجويف القالب لتطبيق ضغط عالٍ على المعدن المنصهر. عادة ما يتم تصنيع القوالب من سبائك ذات قوة أعلى، وبعضها يشبه القولبة بالحقن. معظم مصبوبات القوالب خالية من الحديد، مثل الزنك والنحاس والألومنيوم والمغنيسيوم والرصاص والقصدير وسبائك الرصاص والقصدير والسبائك الأخرى. اعتمادًا على نوع الصب بالقالب، يلزم وجود آلة سبك بالقالب بالغرفة الباردة أو آلة سبك بالقالب بالغرفة الساخنة.

صفات

الصب بالقالب عبارة عن طريقة صب يتم فيها صب سائل السبائك المنصهر في غرفة الضغط، ويتم ملء تجويف قالب فولاذي بسرعة عالية، ويتم تجميد سائل السبائك تحت الضغط لتشكيل الصب. السمات الرئيسية للصب بالقالب التي تميزه عن طرق الصب الأخرى هي الضغط العالي والسرعة العالية.

1. يملأ المعدن المنصهر التجويف تحت الضغط ويتبلور عند ضغط أعلى. الضغط المشترك هو 15-100 ميجا باسكال.

2 . يملأ السائل المعدني التجويف بسرعة عالية، عادة ما تكون 10-50 م / ث، ويمكن أن يتجاوز البعض أيضًا 80 م / ث، (سرعة الخط من خلال البوابة إلى التجويف - سرعة البوابة)، وبالتالي فإن وقت ملء المعدن المنصهر يكون للغاية باختصار، ويمكن ملء التجويف في حوالي 0.01-0.2 ثانية (حسب حجم الصب).

الصب بالقالب هو طريقة صب دقيقة. تتميز الأجزاء المصبوبة عن طريق الصب بالقالب بتفاوتات أبعاد صغيرة جدًا ودقة سطحية عالية. في معظم الحالات، يمكن تجميع الأجزاء المصبوبة دون الدوران. يمكن أيضًا صب الأجزاء مباشرة.

ما هي فوائد خدمات الصب يموت؟

توفر عملية الصب بالقالب الثورية لدينا العديد من الفوائد المهمة، بما في ذلك:

التخصيص: يساعد على تحقيق تصميمات وأشكال معقدة تجعل من السهل تخصيص المسبوكات لعمليات تصنيع محددة.

ليرة لبنانية منخفضة التكلفة

ليرة لبنانية عالية الكفاءة

متعددة الوظائف ومقاومة للتآكل

باعتبارها شركة مصنعة لقوالب الصب، تقدم Anebon Die Casting تجميعًا واختبارًا كاملين وشاملين لجميع الأجزاء والمنتجات المصبوبة. سواء كنت مهتمًا بمكونات خاصة مثل صب الألومنيوم أو صب القالب الفراغي، أو تريد فقط أن تكون نموذجًا أوليًا لجزء جديد، يمكنك الحصول على تجربة خدمة كاملة في مصنعنا.

Mالجوي

المعادن التي نستخدمها في الصب بالقالب تشتمل بشكل رئيسي على الزنك، النحاس، الألومنيوم، المغنيسيوم، الرصاص، القصدير، وسبائك الرصاص والقصدير، إلخ. على الرغم من ندرة الحديد الزهر، إلا أنه ممكن أيضًا. خصائص المعادن المختلفة أثناء الصب هي كما يلي:

•الزنك: المعدن المصبوب الأكثر سهولة، واقتصادي عند تصنيع الأجزاء الصغيرة، وسهل الطلاء، وقوة ضغط عالية، ولدونة عالية، وعمر صب طويل.

•الألومنيوم: جودة عالية، تصنيع معقد، ومسبوكات رقيقة الجدران ذات ثبات عالي الأبعاد، ومقاومة عالية للتآكل، وخصائص ميكانيكية جيدة، وموصلية حرارية عالية وموصلية كهربائية، وقوة عالية في درجات الحرارة العالية.

•المغنيسيوم: سهل التصنيع، نسبة قوة عالية إلى الوزن، أخف المعادن المصبوبة شيوعًا.

•نحاس: صلابة عالية ومقاومة قوية للتآكل. يتمتع المعدن المصبوب الأكثر استخدامًا بأفضل الخواص الميكانيكية، ومقاوم للتآكل، وقوة قريبة من الفولاذ.

•الرصاص والقصدير: كثافة عالية ودقة أبعاد عالية لأجزاء الحماية من التآكل الخاصة. لأسباب تتعلق بالصحة العامة، لا يمكن استخدام هذه السبائك كمنشأة لتجهيز وتخزين الأغذية. يمكن استخدام سبائك الرصاص والقصدير والبزموت (التي تحتوي أحيانًا على القليل من النحاس) في صناعة الحروف الجاهزة يدويًا والختم الساخن في طباعة الحروف.

صب الألمنيوم

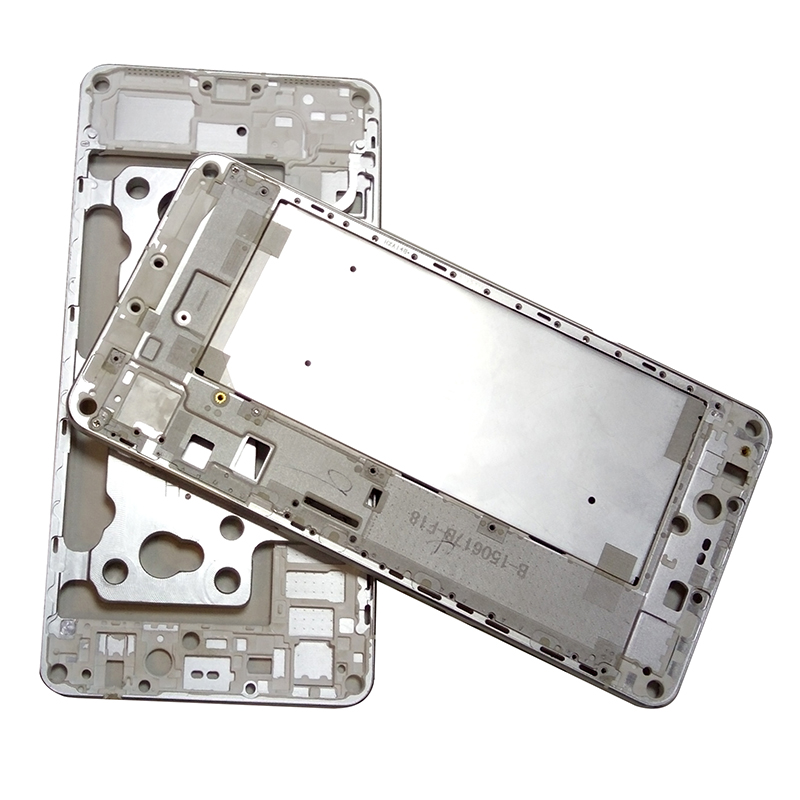

صب ملحقات الهاتف المحمول

قالب الألمنيوم المصبوب