Vir enjins gebruik askomponente soos krukasse, nokasse en silindervoerings chucks in elke verwerkingsproses. Tydens verwerking sentreer, klem en dryf die chucks die werkstuk aan. Volgens die vermoë van die chuck om die werkstuk vas te hou en die middelpunt in stand te hou, word dit verdeel in rigiede chuck en drywende chuck. Hierdie artikel bespreek hoofsaaklik hierdie twee chucks se seleksiebeginsels en daaglikse onderhoudspunte.5aixs CNC-bewerkingsonderdele

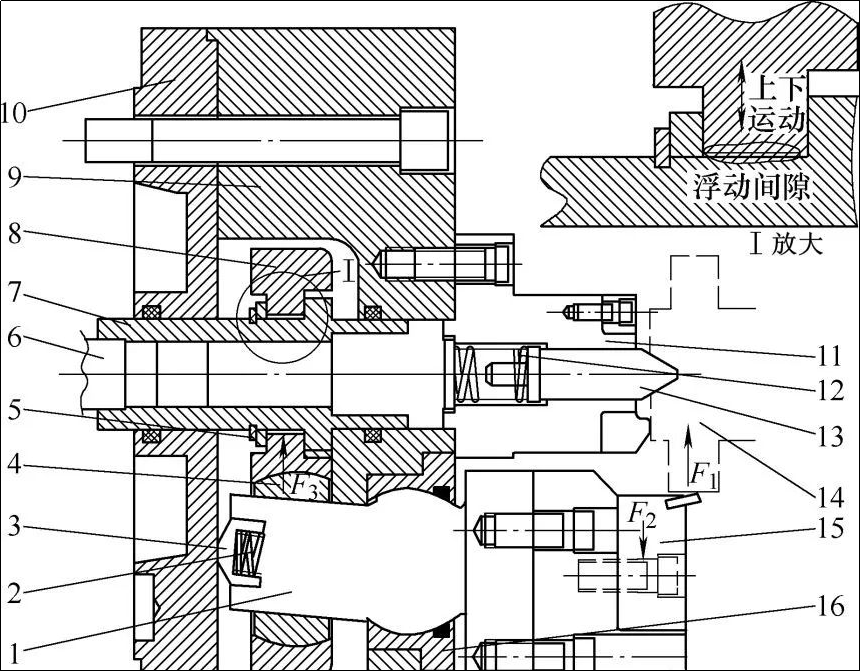

Rigiede chucks en drywende chucks verskil baie in struktuur en aanpassingsmetodes. Neem 'n reeks chucks van 'n Japannese handelsmerk as 'n voorbeeld, Figuur 1 toon die aksieproses van die drywende chuck: die werkstuk is onder die aksie van die posisioneringssteunblok en die bokant. Aksiale en radiale posisionering en klem word uitgevoer. Dan dryf die chuck-silinder die chuck-middelste trekstang, gapingaanpassingsplaat, kakebeenarmsteunplaat, sferiese gewrig en kakebeenarm deur die trekstang, en besef uiteindelik die chuckkaak om die werkstuk vas te klem.

Wanneer daar 'n beduidende afwyking van die koaksiaal tussen die middel van die drie kake van die boorkop en die middel van die werkstuk is, sal die kakebeen van die boorkop wat eerste met die werkstuk in aanraking kom, onderwerp word aan 'n krag F2, wat na die kakebeen oorgedra word. armsteunplaat deur die kakebeenarm en die sferiese gewrig. F3 werk op die klouarmsteunplaat. Vir die drywende chuck is daar 'n gaping tussen die sentrale trekstang van die chuck en die klouarmsteunplaat. Onder die werking van die krag F3 gebruik die klouarmsteunplaat die drywende gaping (gapingaanpassingsplaat, Die sentrale trekstang van die boorkop, en die steunplaat van die kakebeenarm vorm saam die drywende meganisme van die boorkop), wat sal beweeg in die rigting van die krag totdat die drie kake die werkstuk heeltemal vasklem.

Figuur 1 Drywende boorkopstruktuur

1. Klouarm

2. Reghoekige veer

3. Sferiese boonste deksel

4. Sferiese gewrig

5. Opruimingsaanpassingsplaat

6. Silinder trekstang

7. Chuck middelste trekstang

8. Klouarmsteunplaat

9. Chuck se lyf 10. Chuck se eindbedekking

10. Posisionering van ondersteuningsblok

12. Werkstuk wat verwerk moet word

13. Chuck Jaws 16. Balsteun

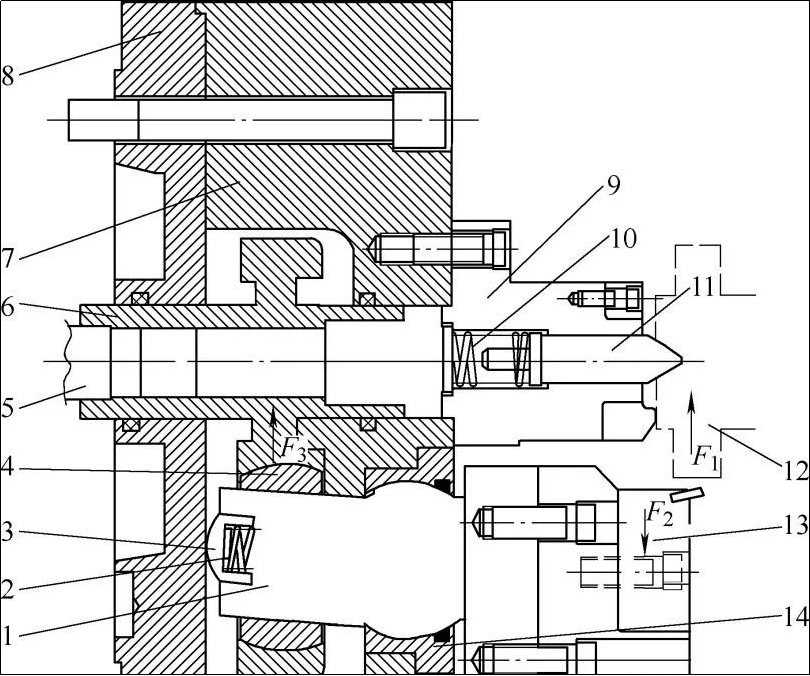

Figuur 2 toon die aksieproses van die rigiede boorkop

Onder die aksie van die posisioneringssteunblok en die bokant word die werkstuk aksiaal en radiaal geposisioneer en vasgeklem, en dan dryf die boorkopoliesilinder die sentrale trekstang, sferiese gewrig en kakebeen van die boorkop deur die trekstang. Die arm beweeg, en uiteindelik klem die chuck-kake die werkstuk vas. Aangesien die middelste trekstang van die boorkop stewig verbind is met die sferiese gewrig en die kakebeenarm, sal 'n klemsentrum gevorm word nadat die boorkopkake (drie kake) vasgeklem is. Die klemmiddelpunt wat deur die bokant gevorm word, oorvleuel nie, en die werkstuk sal duidelike klemvervorming hê nadat die boorkop vasgeklem is. Voordat die chuck gebruik word, is dit nodig om die oorvleueling tussen die middel van die chuck en die middel van die senter aan te pas om te verseker dat die chuck nie virtueel sal vertoon na vasklem nie. Geklemde toestand.

Figuur 2 Rigiede boorkopstruktuur

1. Klouarm

2. 10. Reghoekige veer

3. Sferiese boonste deksel

4. Sferiese gewrig

5. Silinder trekstang

6. Chuck middelste trekstang

7. Chuck se liggaam

8. Chuck se agterste deksel

9. Posisionering van ondersteuningsblok

10. Bo

11. Werkstuk wat verwerk moet word

12. Chuck se kake

13. Sferiese ondersteuning

Uit die ontleding van die meganisme van die boorkop in Figuur 1 en Figuur 2, het die drywende boorkop en die rigiede boorkop die volgende verskille.

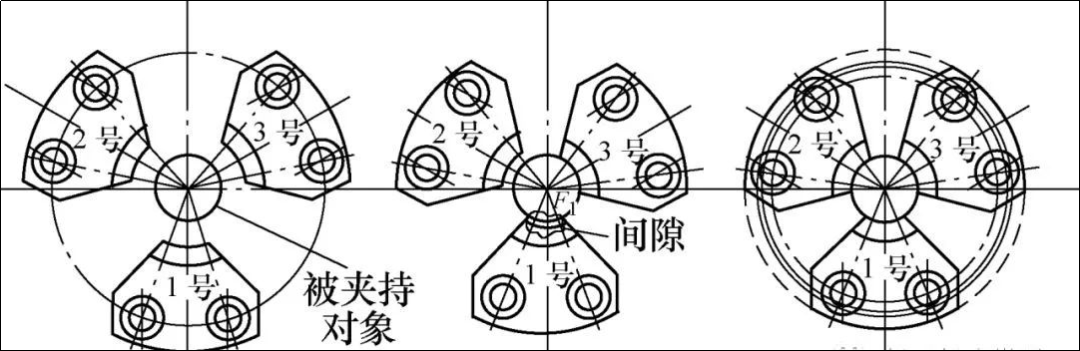

Drywende boorkop: Soos getoon in Figuur 3, in die proses om die werkstuk vas te klem, as gevolg van die verskillende hoogtes van die werkstuk blanko oppervlak of die groot rondheid toleransie van die blanko, sal die nr. 3 kakebeen in kontak kom met die werkstuk oppervlak en die nr. 1 en nr. 2 kake sal verskyn. As die werkstuk nog nie aangeraak is nie, op hierdie tydstip, werk die drywende meganisme van die drywende boorkop, en gebruik die oppervlak van die werkstuk as die ondersteuning om die nr. 3 kakebeen te laat dryf. Solank as wat die drywende hoeveelheid voldoende is, sal die nr. 1 en nr. 2 kake uiteindelik vasgeklem word. Die werkstuk het min effek op die middel van die werkstuk.

Figuur 3 Klemproses van drywende boorkopkake

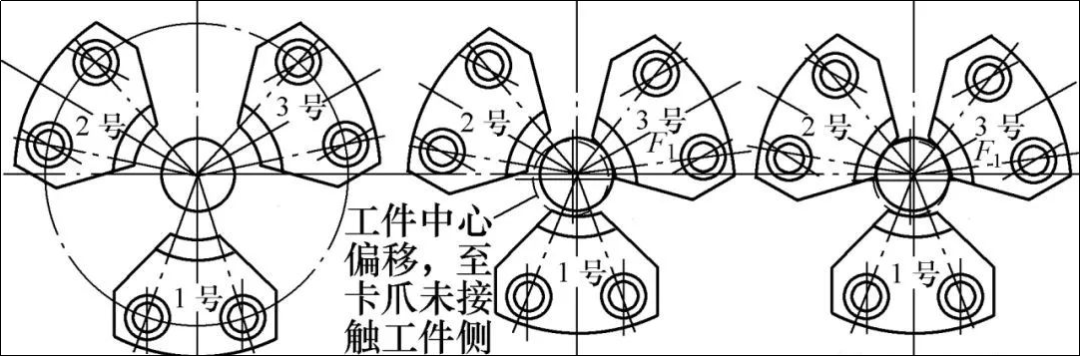

Rigiede boorkop: Soos getoon in figuur 4, tydens die klemproses, as die konsentrisiteit tussen die boorkop en die werkstuk nie behoorlik aangepas is nie, sal die nr. 3 kakebeen die werkstuk kontak, en die nr. 1 en nr. 2 kake sal nie in kontak wees met die werkstuk. , dan sal die klemkrag F1 op die werkstuk inwerk. As die krag groot genoeg is, sal die werkstuk verreken word vanaf die voorafbepaalde middelpunt, wat die werkstuk dwing om na die middel van die boorkop te beweeg; wanneer die klemkrag van die chuck klein is, sal sommige gevalle voorkom. Wanneer die kake nie ten volle met die werkstuk kan kontak nie, vind vibrasie tydens bewerking plaas.cnc frees connector

Figuur 4 Klemproses van stywe boorkopkake

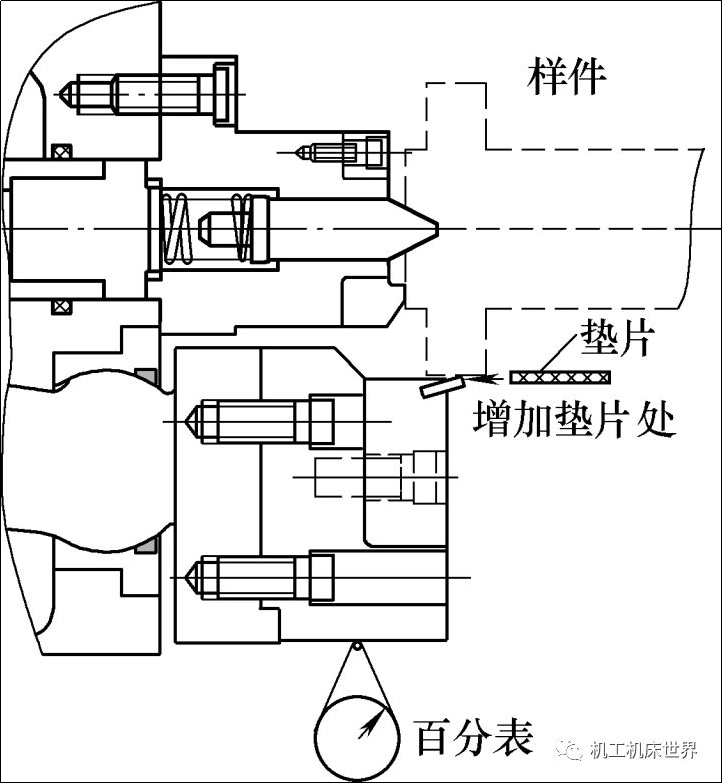

Verstellingsvereistes voordat die boorkop gebruik word: Die stewige boorkop sal die klemmiddelpunt van die boorgat self vorm na vasklem. Wanneer die stewige boorkop gebruik word, is dit nodig om die klemmiddelpunt van die boorkrag aan te pas om saam te val met die klem- en posisioneringsmiddelpunt van die werkstuk, soos in die figuur 5 getoon.cnc bewerking aluminium deel

Figuur 5 Verstelling van die rigiede boorkopmiddel

Volgens bogenoemde strukturele ontleding word dit aanbeveel om die volgende beginsels te volg in die verstelling en instandhouding van die chuck: Die smering en ghries van die beweegbare dele binne die chuck word gereeld vervang. Die beweging tussen die bewegende dele binne die chuck is basies glywrywing. Dit is nodig om die gespesifiseerde graad smeerolie/vet by te voeg en gereeld te vervang volgens die instandhoudingsvereistes van die boorgat. Wanneer ghries bygevoeg word, is dit nodig om al die ghries wat in die vorige tydperk gebruik is, uit te druk, en dan die olie-afvoerpoort te blokkeer nadat die chuck vasgeklem is om te verhoed dat die interne holte van die chuck teruggehou word.

Gereelde inspeksie en aanpassing van die klemmiddelpunt van die stewige boorkop en die middel van die werkstuk: Die rigiede spankop moet periodiek meet of die middel van die boorkop en die middel van die werkstukspil konsekwent is. Meet die uitloop van die skyf. As dit die vereiste reeks oorskry, voeg spasieerders gepas by een of twee kake wat ooreenstem met die hoogtepunt, en herhaal die bogenoemde stappe totdat aan die vereistes voldoen word.

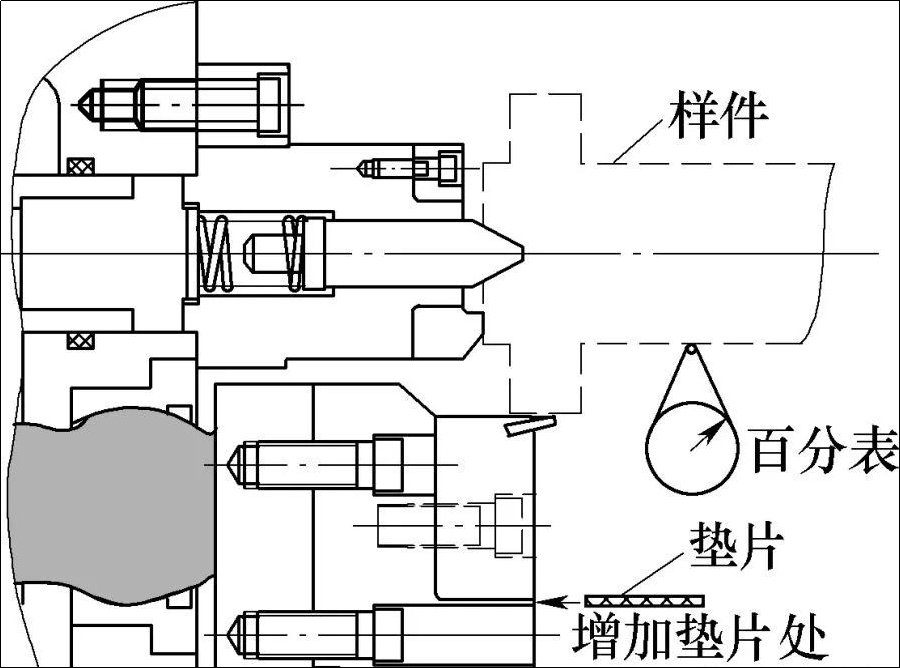

Periodieke inspeksie van die drywende hoeveelheid van die drywende boorkop (sien Figuur 6). By daaglikse instandhouding is dit nodig om gereeld die drywende hoeveelheid en drywende presisie van die drywende boorkop te meet, en leiding te gee vir die interne instandhouding van die boorkop in die latere stadium. Die meetmetode van drywende presisie: nadat die chuck die monster vasgeklem het, plaas die chuck om gemeet te word. Draai die klou na 'n gerieflike metingsposisie, meet die draaiknopaanwyser (moet die magnetiese meterbasis aan die bewegende skag vasmaak), en merk die meetpunt as die nulpuntposisie. Beheer dan die servo-as om die draaiknop-aanwyser te beweeg, maak die chuck oop, plaas 'n pakking met 'n dikte van Amm tussen die kake wat gemeet moet word en die monster, klem die monster op die chuck, skuif die draaiknop aanwyser na die nulpunt posisie, en bevestig of die data wat deur die draaiknop gedruk word oor Amm is. As dit is, beteken dit dat die drywende akkuraatheid goed is. As die data baie verskil, beteken dit dat daar 'n probleem is met die drywende meganisme van die boorgat. Die meting van ander kake is dieselfde as hierbo.

Figuur 6 Inspeksie van die drywende hoeveelheid van die drywende boorkop

Gereelde vervanging van onderdele soos seëls, pakkings en vere binne-in die chuck: reghoekige vere, chuck body, chuck agterkant deksel, reghoekige vere, en seëls en vere in sferiese stutte moet uitgevoer word volgens die frekwensie van gebruik en die bogenoemde toets resultate. Vervang gereeld. Andersins sal moegheid dit beskadig, wat lei tot 'n drywende hoeveelheid en stewige chuck-uitloop.

Deur die bogenoemde ontleding van die krities-punte van chuck struktuur aanpassing en instandhouding, let op die volgende beginsels in die keuse van chucks: as die chuck klem deel van die verwerkte deel die leë oppervlak is, die drywende chuck word verkies, en die rigiede chuck word in die werkstuk gebruik. Die chuck-klemoppervlak van die gemasjineerde deel is die oppervlak na rofwerk, semi-afwerking/afwerking. Nadat bogenoemde basiese reëls gevolg is, is presiese keuses volgens verskillende werksomstandighede nodig.

Seleksie van stewige chuck:

①Die bewerkingstoestande vereis 'n groot hoeveelheid sny en 'n groot snykrag. Nadat dit vasgeklem is deur die werkstuk wat verwerk moet word en deur die middelraam ondersteun word, word 'n gespierde werkstukstyfheid en 'n groot werkstukrotasie-dryfkrag vereis.

②Wanneer daar geen eenmalige sentreermeganisme is nie, soos die bokant, is die ontwerp van die chuck-sentrering nodig.

Drywende boorkop keuse:

①Hoë vereistes vir die sentrering van die werkstukspil. Nadat die boorkop vasgeklem is, sal die dryf daarvan nie die primêre sentrering van die werkstukspil versteur nie.

②Die snyhoeveelheid is nie groot nie, en dit is net nodig om die werkstukspil aan te dryf om te draai en die styfheid van die werkstuk te verhoog.

Bogenoemde verduidelik die strukturele verskille en instandhouding- en seleksievereistes van drywende en stewige chucks, wat nuttig is vir gebruik en instandhouding. Jy benodig 'n dieper begrip en buigsame gebruik; jy moet voortdurend ervaring opsom in gebruik en instandhouding op die terrein.

Anebon Metal Products Limited kan CNC Machining、Die Casting、Sheet Metal Fabrication diens lewer, kontak ons asseblief.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Postyd: 31-Mrt-2022