Энэ бол бэхэлгээний дизайныг нэгтгэн дүгнэхэд салбарын хүмүүсийн дүгнэлт боловч энгийн зүйлээс хол байна. Төрөл бүрийн схемүүдтэй холбоо тогтоох явцад бид урьдчилсан загварт байршил тогтоох, хавчихтай холбоотой асуудал үргэлж байдгийг олж мэдсэн. Ийм байдлаар аливаа шинэлэг схем практик ач холбогдлоо алдах болно. Зөвхөн байрлал, хавчих үндсэн мэдлэгийг ойлгосноор бид бэхэлгээний дизайн, боловсруулалтын схемийн бүрэн бүтэн байдлыг үндсээр нь хангаж чадна.

Байршуулагчийн мэдлэг

1、 Ажлын хэсгийн хажуу талаас байрлуулах үндсэн зарчим

Ажлын хэсгийг хажуу талаас нь байрлуулахдаа тулгуурын нэгэн адил гурван цэгийн зарчим нь хамгийн үндсэн зарчим юм. Энэ нь “нэг шулуун дээрх гурван цэг хавтгайг тодорхойлохгүй” гэсэн зарчмаас гаралтай гурван цэгийн зарчим гэж нэрлэгддэг тулгуурын зарчимтай ижил юм. Дөрвөн цэгийн гурав нь нүүр царайг тодорхойлох боломжтой тул нийт дөрвөн нүүрийг тодорхойлж болно. Гэсэн хэдий ч, хэрхэн байршлыг тогтоохоос үл хамааран дөрөв дэх цэгийг нэг хавтгайд хийх нь нэлээд хэцүү байдаг.

▲ Гурван цэгийн зарчим

Жишээлбэл, 4 тогтмол өндрийн байрлалыг ашиглах үед нэг газарт зөвхөн 3 цэг нь ажлын хэсэгтэй холбогдох боломжтой бөгөөд үлдсэн 4 цэг нь ажлын хэсэгтэй холбоо барихгүй байх магадлал өндөр хэвээр байна.

Тиймээс байрлал тогтоогчийг тохируулахдаа ерөнхийдөө гурван цэг дээр тулгуурласан байх ба эдгээр гурван цэгийн хоорондох зайг аль болох ихэсгэх хэрэгтэй.

Үүнээс гадна, байрлал тогтоогчийг тохируулахдаа ашигласан боловсруулалтын ачааллын чиглэлийг урьдчилан баталгаажуулах шаардлагатай. Боловсруулалтын ачааллын чиглэл нь мөн багажны бариул/багажны хөдөлгөөний чиглэл юм. Байршуулагч нь тэжээлийн чиглэлийн төгсгөлд тохируулагдсан бөгөөд энэ нь ажлын хэсгийн ерөнхий нарийвчлалд шууд нөлөөлдөг.

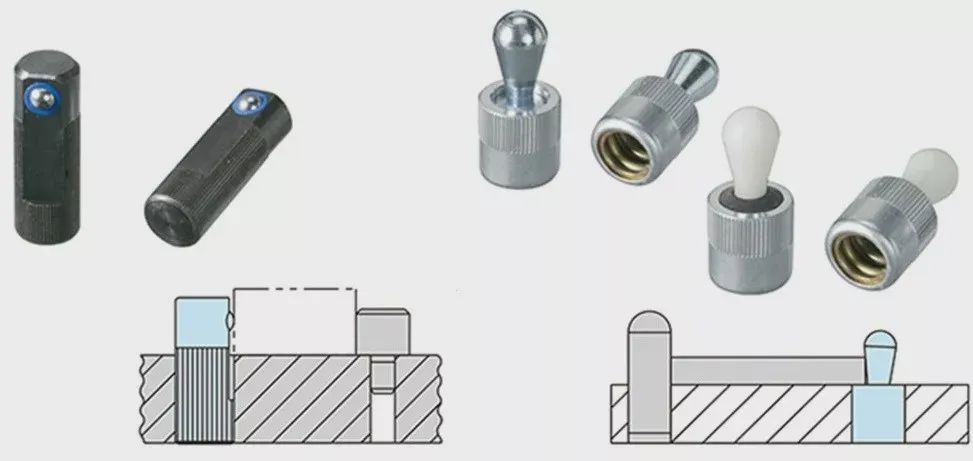

Ерөнхийдөө боолт хэлбэрийн тохируулгатай байрлал тогтоогчийг ажлын хэсгийн хоосон гадаргууг байрлуулахад ашигладаг ба тогтмол хэлбэрийг (CNC эргүүлэх эд ангиконтактын гадаргуу нь газартай) байрлал тогтоогчийг ажлын хэсгийн боловсруулах гадаргууг байрлуулахад ашигладаг.

2、 Ажлын хэсгийн нүхнээс байрлал тогтоох үндсэн зарчим

Ажлын хэсгийн өмнөх процесст боловсруулсан нүхийг байрлуулахдаа байрлуулахдаа хүлцлийн зүү ашиглах шаардлагатай. Ажлын хэсгийн нүхний нарийвчлалыг зүү профилын нарийвчлалтай тааруулж, тохирох хүлцлийн дагуу нэгтгэснээр байршлын нарийвчлал нь бодит шаардлагыг хангаж чадна.

Түүнчлэн, зүүг байрлуулахдаа ерөнхийдөө нэг нь шулуун зүү, нөгөө нь алмазан зүү ашигладаг тул ажлын хэсгийг угсарч, задлахад илүү тохиромжтой байх болно. Ажлын хэсэг зүү дээр гацах нь ховор байдаг.

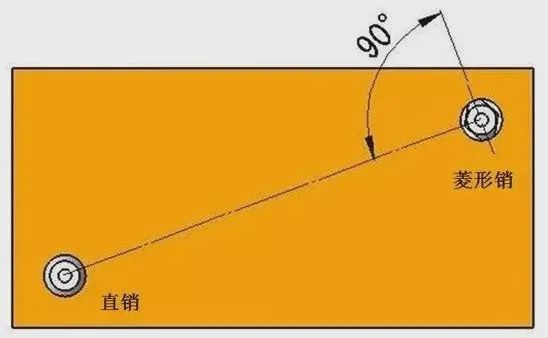

▲ Зүүгээр байрлуулах

Мэдээжийн хэрэг, тохирох хүлцлийг тохируулах замаар хоёр тээглүүр дээр шулуун зүү ашиглах боломжтой. Илүү нарийвчлалтай байрлал тогтоохын тулд шулуун зүү болон алмаазан зүү ашиглах нь ихэвчлэн хамгийн үр дүнтэй байдаг.

Шулуун зүү ба алмаазан зүү ашиглах үед алмазан тээглүүрийн тохиргооны чиглэлд (алмазын зүү нь ажлын хэсэгтэй холбогддог) холбогч шугам нь ихэвчлэн шулуун зүү ба алмазан зүү хоёрын хоорондох холбох шугамтай перпендикуляр 90 ° байна. Энэ тохиргоо нь өнцгийн байрлалд зориулагдсан (бэлдэцийн эргэлтийн чиглэл).

Хавчаарын талаар холбогдох мэдлэг

1、 Хавчааруудын ангилал

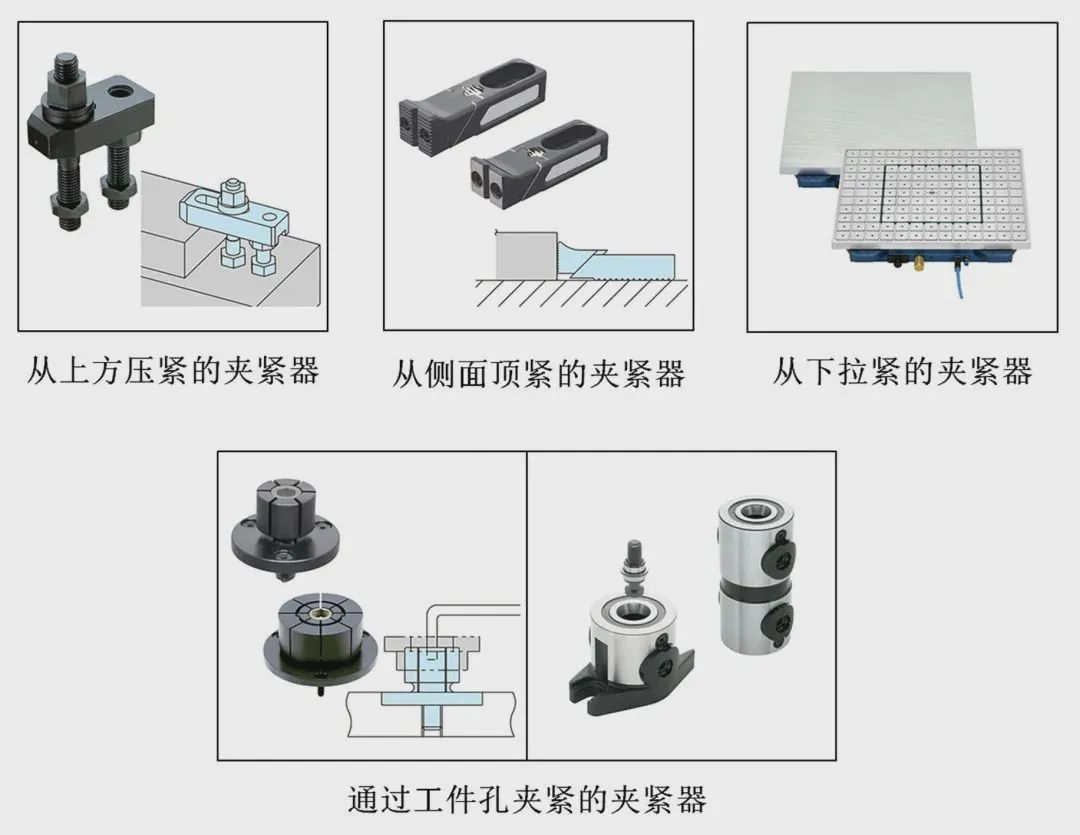

Хавчих чиглэлийн дагуу ерөнхийдөө дараахь ангилалд хуваагдана.

Дараа нь янз бүрийн хавчааруудын шинж чанарыг харцгаая.

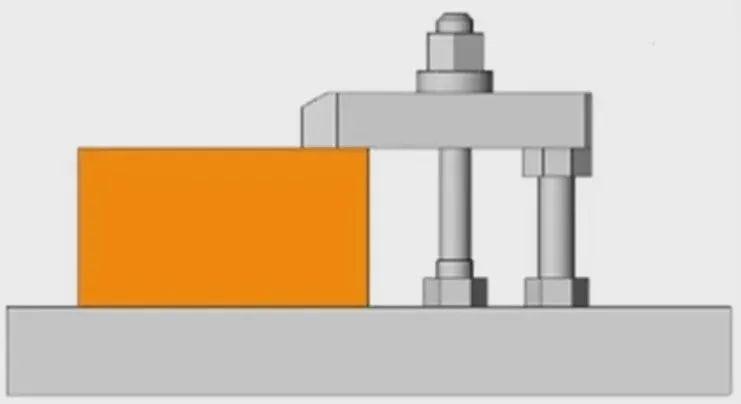

1. Дээрээс нь дарагдсан хавчаарууд

Ажлын хэсгийн дээрээс дарагдсан хавчих төхөөрөмж нь хавчих үед хамгийн бага хэв гажилттай, бэлдэцийг боловсруулах явцад хамгийн тогтвортой байдаг. Тиймээс, ерөнхийдөө хамгийн түрүүнд анхаарах зүйл бол ажлын хэсгийн дээрээс хавчих явдал юм. Ажлын хэсгийг дээрээс шахах хамгийн түгээмэл бэхэлгээ бол механик механик бэхэлгээ юм. Жишээлбэл, дараах зургийг "сул навчны төрлийн" хавчаар гэж нэрлэдэг. Хавчаар, бэхэлгээний боолт, үүр, самар зэргийг холбосон хавчаарыг "сул навч" гэж нэрлэдэг.

Үүнээс гадна янз бүрийн хэлбэртэй хэвлэлийн хавтанг ажлын хэсгийн хэлбэрээс хамаарч сонгож болно. гэх мэтCNC боловсруулах эд анги, Эргэлтийн эд анги, тээрэмдэх эд анги.

Сул навч хэлбэрийн хавчаарын эргүүлэх момент ба хавчих хүчний хоорондын хамаарлыг боолтыг түлхэх хүчээр тооцоолж болно.

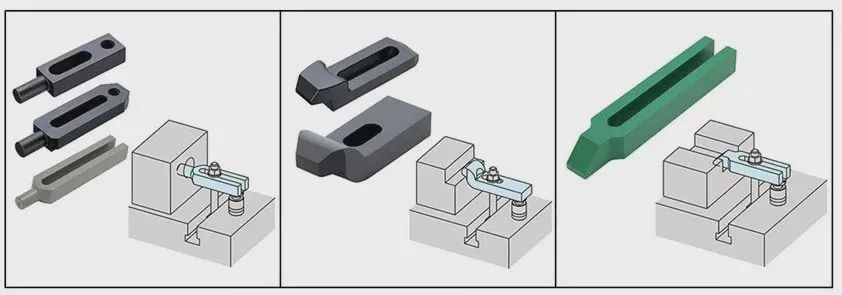

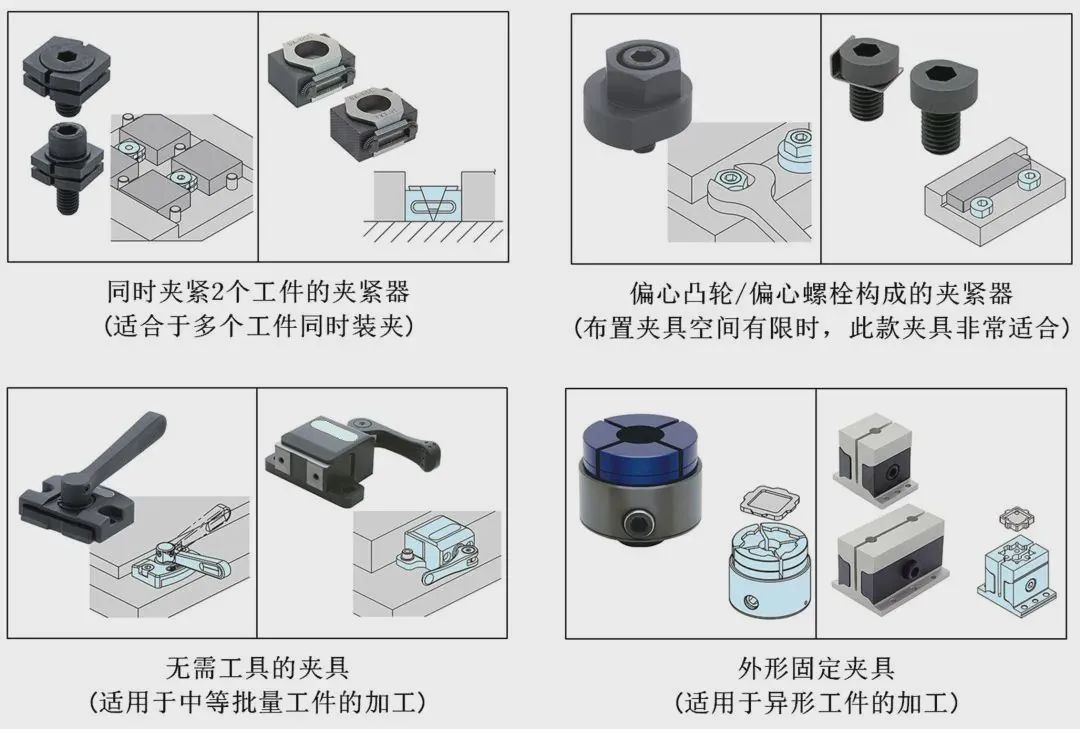

Сул навчны хавчаараас гадна ажлын хэсгийн дээрээс хавчих дараах ижил төстэй хавчаарууд байдаг.

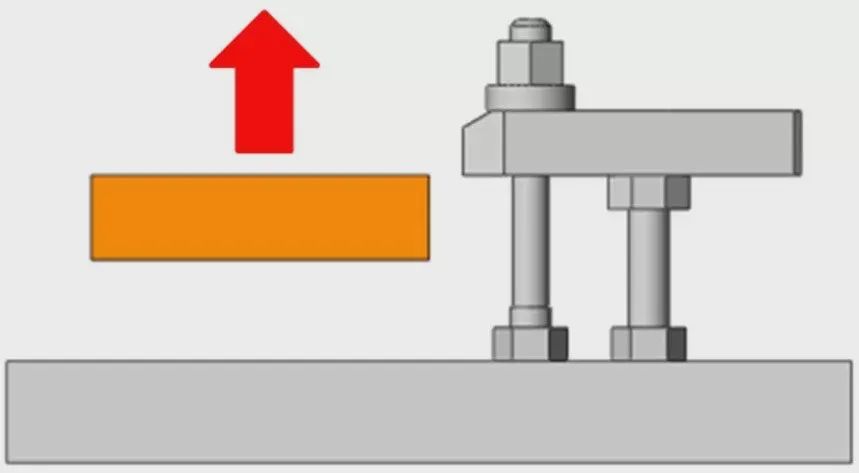

2. Хажуу талаас нь хавчих хавчаар

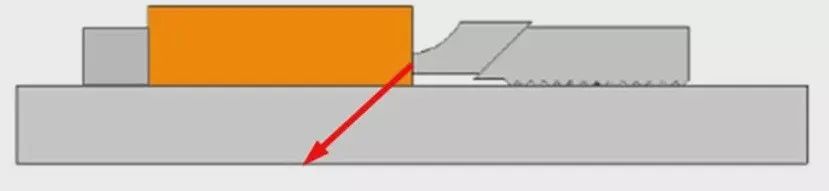

Анхнаасаа ажлын хэсгийг дээрээс нь хавчих арга нь хамгийн тогтвортой нарийвчлалтай бөгөөд ажлын хэсгийн боловсруулалтын хамгийн бага ачаалал юм. Гэсэн хэдий ч, бэлдэцийг дээрээс нь боловсруулах шаардлагатай эсвэл ажлын хэсгийн дээрээс хавчих нь тохиромжгүй, энэ нь бэлдэцийг дээрээс хавчих боломжгүй тохиолдолд та ажлын хэсгийн хажуу талаас хавчихыг сонгож болно. Гэсэн хэдий ч харьцангуйгаар хэлэхэд, ажлын хэсгийг хажуу талаас нь хавчих үед энэ нь хөвөх хүчийг үүсгэдэг. Энэ хүчийг хэрхэн арилгах талаар бэхэлгээг зохион бүтээхдээ анхаарах хэрэгтэй.

Дээрх зурагт үзүүлснээр хажуугийн хавчаар нь түлхэлт үүсгэхийн зэрэгцээ ташуу доош чиглэсэн хүчтэй бөгөөд энэ нь бэлдэцийг дээш хөвөхөөс үр дүнтэй сэргийлдэг.

Хажуу талаас нь хавчих хавчаарууд нь дараах ижил төстэй хавчааруудтай байдаг.

3. Доошоо татахаас ажлын хэсгийг чангалах зориулалттай хавчих төхөөрөмж

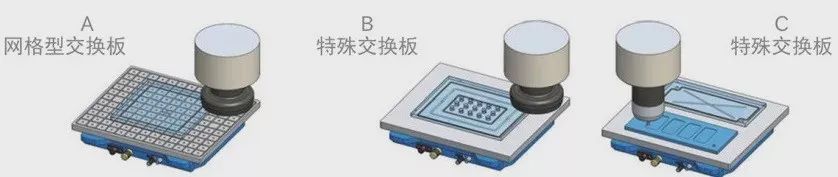

Нимгэн хавтан бэлдэцийн дээд гадаргууг боловсруулахдаа дээд талаас нь хавчих боломжгүй төдийгүй хажуу талаас нь шахах нь үндэслэлгүй юм. Цорын ганц боломжит хавчих арга бол ажлын хэсгийг доод талаас нь чангалах явдал юм. Ажлын хэсгийг доороос нь чангалах үед төмрөөр хийсэн бол ихэвчлэн соронзон төрлийн хавчаарыг ашиглаж болно. Өнгөт металлын эд ангиудын хувьд вакуум сорогчийг ихэвчлэн чангалахад ашиглаж болно.

Дээрх хоёр тохиолдолд хавчих хүч нь бэлдэц болон соронз эсвэл вакуум чакны хоорондох контакттай пропорциональ байна. Хэрэв жижиг бэлдэцийг боловсруулах үед боловсруулах ачаалал хэт их байвал боловсруулалтын үр нөлөө нь тийм ч тохиромжтой биш байх болно.

Түүнчлэн соронз, вакуум соруулагчийг ашиглахдаа соронз, вакуум соруулагчтай холбоо барих гадаргууг аюулгүй, хэвийн байдлаар ашиглахаас өмнө тодорхой хэмжээгээр жигд болгох шаардлагатай.

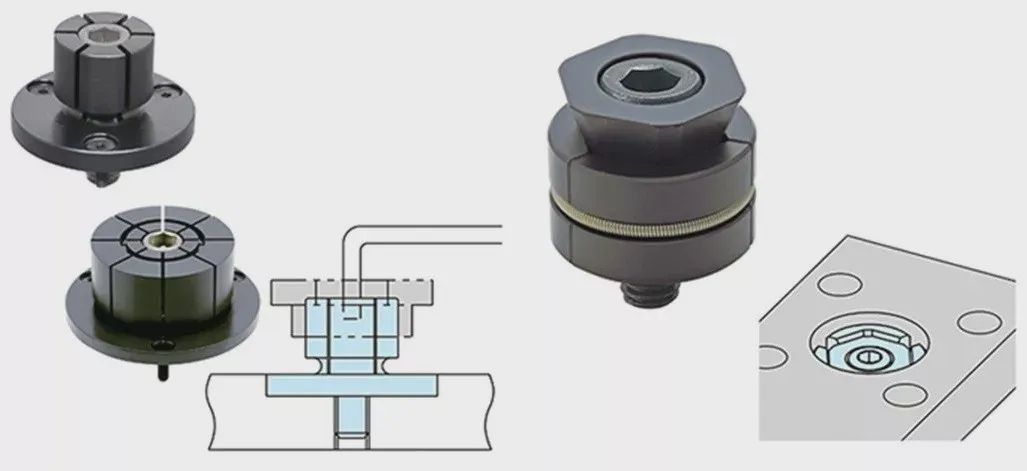

4. Нүхтэй хавчих төхөөрөмж

5 тэнхлэгт боловсруулах машиныг олон нүүрийг нэгэн зэрэг боловсруулах эсвэл хэв боловсруулах үед бэхэлгээ, багаж хэрэгслийн боловсруулалтанд үзүүлэх нөлөөллөөс урьдчилан сэргийлэхийн тулд цооног хавчих аргыг ашиглах нь ерөнхийдөө тохиромжтой. Ажлын хэсгийн дээд ба хажуу талаас хавчих аргатай харьцуулахад нүхийг хавчих арга нь ажлын хэсэгт бага ачаалалтай бөгөөд ажлын хэсгийг үр дүнтэй деформацид хүргэдэг.

▲ Нүхтэй шууд боловсруулалт

▲ Хавчих тавыг тогтооно

2、 Урьдчилан хавчих

Дээр дурдсан зүйлс нь ихэвчлэн ажлын хэсгийн хавчих бэхэлгээний тухай юм. Ашиглалтын чадварыг хэрхэн сайжруулах, урьдчилан хавчихыг ашиглах нь бас чухал юм. Ажлын хэсэг нь суурин дээр босоо байрлалтай байх үед ажлын хэсэг нь таталцлын улмаас унах болно. Энэ үед гараараа ажлын хэсгийг барьж байх үед атгагчийг ажиллуулах ёстой.

▲ Урьдчилан хавчих

Хэрэв ажлын хэсгүүд нь хүнд эсвэл тэдгээрийн ихэнх нь нэгэн зэрэг хавчих юм бол ажиллах чадвар ихээхэн буурч, хавчих хугацаа маш урт байх болно. Энэ үед пүршний төрлийн урьдчилан хавчих бүтээгдэхүүнийг ашиглах нь бэлдэцийг атгагчийг хөдөлгөөнгүй ажиллуулах боломжийг олгож, ажиллах чадварыг ихээхэн сайжруулж, бэлдэцийг хавчих хугацааг багасгадаг.

3、 Хавчуурыг сонгохдоо анхаарах зүйлс

Нэг хэрэгсэлд олон төрлийн хавчаарыг ашиглах үед хавчих, суллах хэрэгслүүд нь нэгдмэл байх ёстой. Жишээлбэл, зүүн талын зурагт харуулсны дагуу хавчих ажиллагаанд янз бүрийн багажны эрэг чангалах түлхүүр ашиглах үед операторын нийт ачаалал ихсэж, ажлын хэсгийг хавчих нийт хугацаа уртасна. Жишээлбэл, доорх баруун талд байгаа зураг дээр хээрийн операторуудыг хөнгөвчлөхийн тулд багажны түлхүүр ба боолтны хэмжээг нэгтгэсэн болно.

▲ Ажлын хэсгийг хавчих чадвар

Нэмж дурдахад атгагчийг тохируулахдаа ажлын хэсгийн хавчих ажиллагааг аль болох анхаарч үзэх хэрэгтэй. Хэрэв хавчих үед ажлын хэсгийг хазайлгах шаардлагатай бол ажиллах чадвар нь маш тохиромжгүй байдаг. Бэхэлгээний загвар гаргахдаа энэ нөхцөл байдлаас зайлсхийх хэрэгтэй.

Шуудангийн цаг: 2022-10-24