Нерѓосувачки челик е кратенка од нерѓосувачки челик и челик отпорен на киселина. Челикот кој е отпорен на слаби корозивни средства како што се воздух, пареа и вода или има нерѓосувачки својство се нарекува нерѓосувачки челик; Челикот кој е отпорен на медиум од хемиска корозија (киселина, алкали, сол и други хемиски офорт) се нарекува челик отпорен на киселина.

Не'рѓосувачки челик се однесува на челик кој е отпорен на слаби корозивни медиуми како што се воздух, пареа и вода и хемиски средства за гравирање како киселина, алкали и сол, исто така познат како челик отпорен на не'рѓосувачки киселини. Во практична примена, челикот отпорен на слаб медиум за корозија често се нарекува нерѓосувачки челик, додека челикот отпорен на хемиски медиум се нарекува челик отпорен на киселина. Поради разликата во хемискиот состав помеѓу двете, првиот не е нужно отпорен на корозија на хемиски медиум, додека вториот е генерално не'рѓосувачки. Отпорноста на корозија на нерѓосувачкиот челик зависи од легираните елементи содржани во челикот.

Општо земено, според металографската структура, обичните нерѓосувачки челици се поделени на три вида: аустенитни нерѓосувачки челици, феритни нерѓосувачки челици и мартензитни нерѓосувачки челици. Врз основа на овие три основни металографски конструкции, за специфични потреби и намени е изведен двофазен челик, нерѓосувачки челик за стврднување при врнежи и високолегиран челик со содржина на железо помала од 50%.

Таа е поделена на:

Аустенитен нерѓосувачки челик

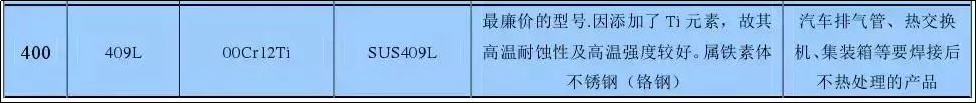

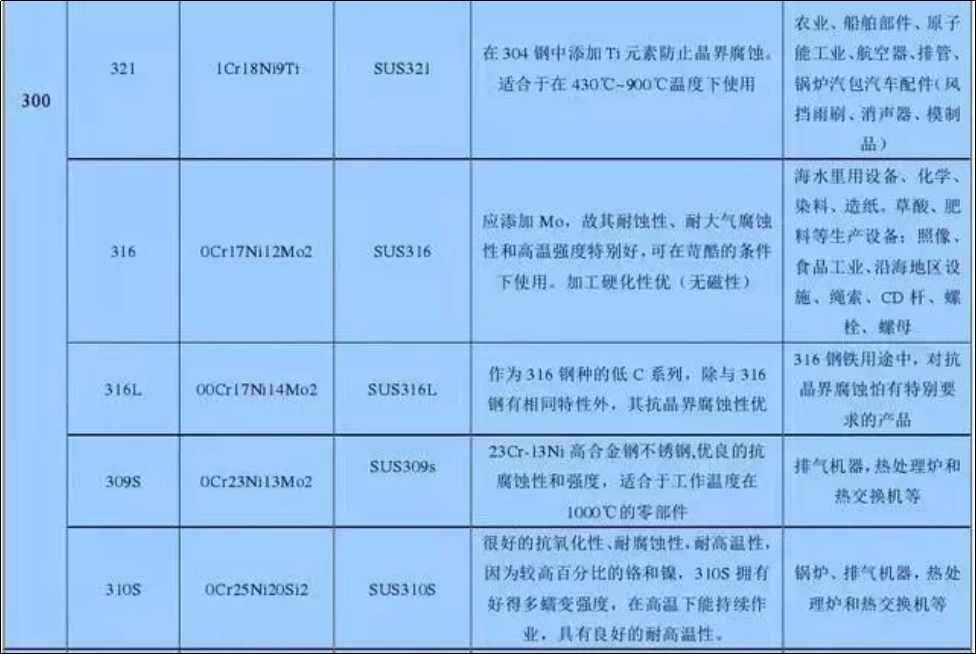

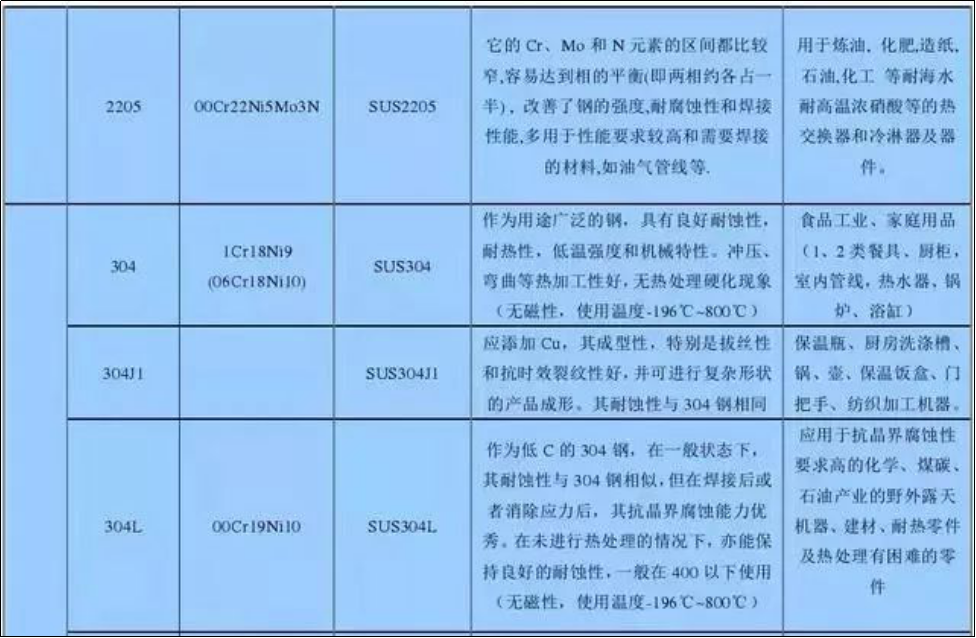

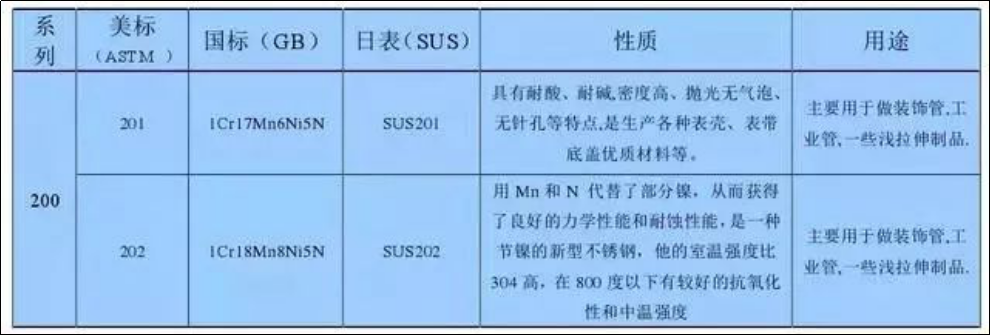

Матрицата е главно аустенитна структура (CY фаза) со кубна кристална структура во центарот на лицето, која е немагнетна и главно се зајакнува (и може да доведе до одреден магнетизам) со ладна работа. Американскиот институт за железо и челик е означен со 200 и 300 сериски броеви, како што е 304.

Феритен нерѓосувачки челик

Матрицата е главно феритна структура (фаза а) со кубна кристална структура центрирана на телото, која е магнетна и генерално не може да се стврдне со термичка обработка, но може малку да се зајакне со ладна работа. Американскиот институт за железо и челик е означен со 430 и 446.

Мартензитен нерѓосувачки челик

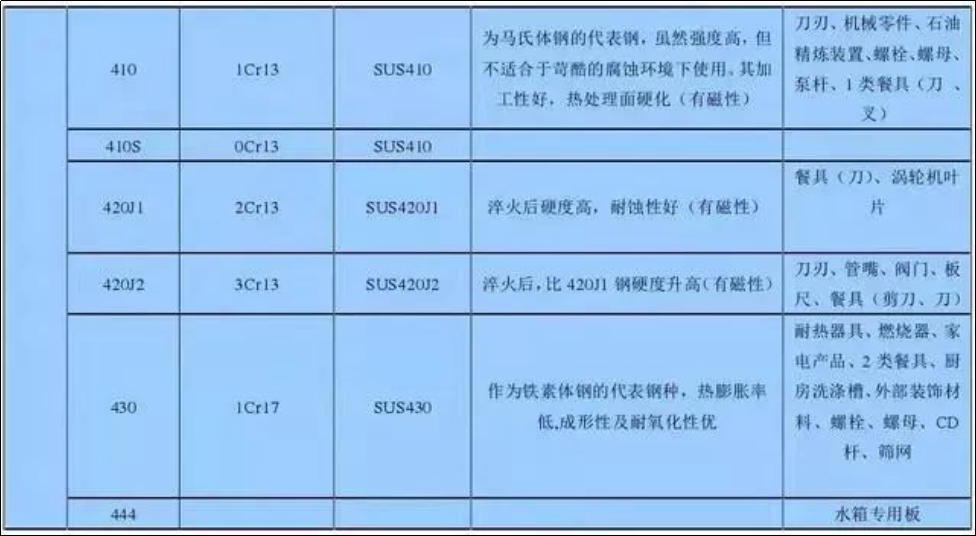

Матрицата е мартензитна структура (тело центрирана кубна или кубна), магнетна, а нејзините механички својства може да се прилагодат преку термичка обработка. Американскиот институт за железо и челик е означен со броевите 410, 420 и 440. Мартензитот има аустенитна структура на висока температура. Кога ќе се олади на собна температура со соодветна брзина, аустенитната структура може да се трансформира во мартензит (т.е. да се зацврсти).

Аустенитен феритен (дуплекс) нерѓосувачки челик

Матрицата има и аустенитни и феритни двофазни структури, а содржината на матрицата со помала фаза е генерално повеќе од 15%, што е магнетно и може да се зајакне со ладна работа. 329 е типичен дуплекс нерѓосувачки челик. Во споредба со аустенитниот нерѓосувачки челик, двофазниот челик има поголема цврстина, а неговата отпорност на интергрануларна корозија, корозија на стрес на хлорид и корозија со дупчиња е значително подобрена.

Не'рѓосувачки челик за стврднување со врнежи

Нерѓосувачки челик чија матрица е аустенитна или мартензитна и може да се стврдне со третман на стврднување со врнежи. Американскиот институт за железо и челик е означен со 600 сериски броеви, како 630, односно 17-4PH.

Општо земено, освен за легура, аустенитниот нерѓосувачки челик има одлична отпорност на корозија. Феритен нерѓосувачки челик може да се користи во околина со ниска корозија. Во средина со блага корозија, може да се користи мартензитски нерѓосувачки челик и нерѓосувачки челик за стврднување од врнежи доколку се бара материјалот да има висока јачина или цврстина.

Карактеристики и цел

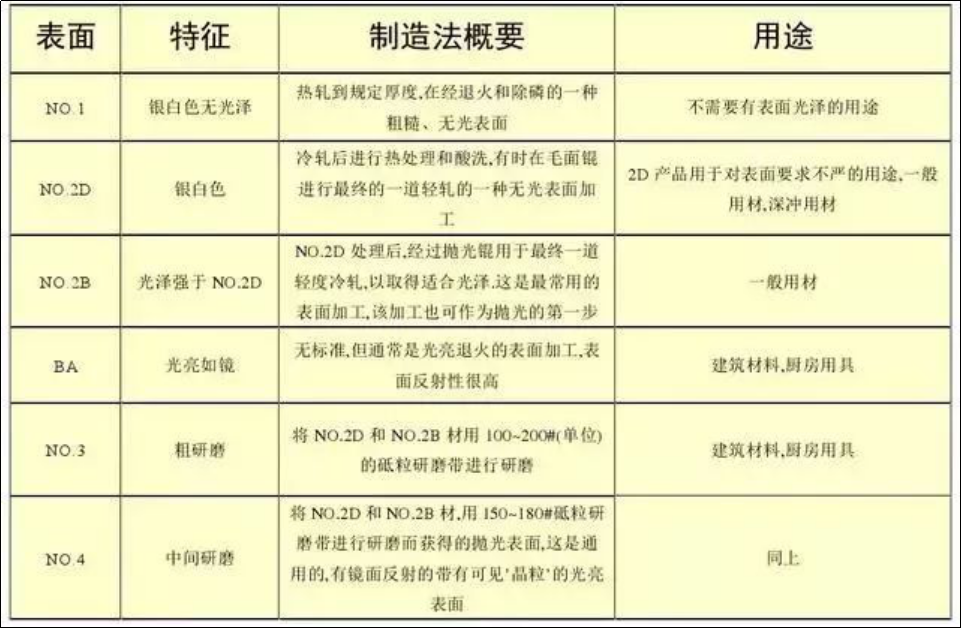

Површинска обработка

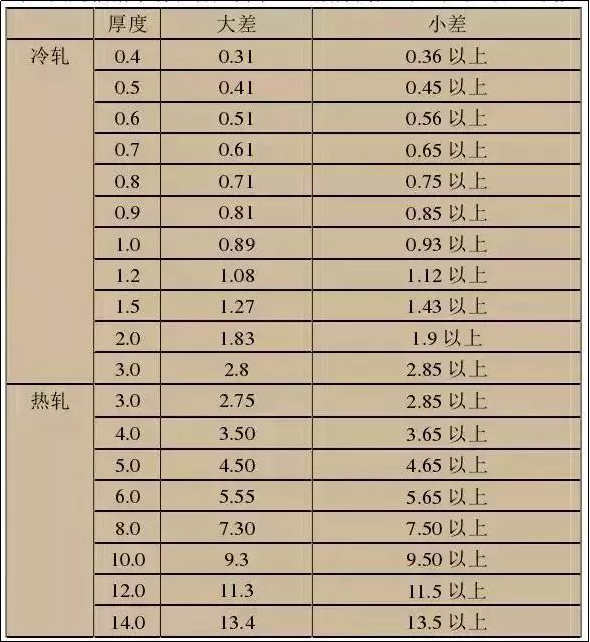

Диференцијација на дебелина

1. Бидејќи во процесот на тркалање на машините на фабриката за челик, ролната е малку деформирана поради загревањето, што резултира со отстапување во дебелината на валаната плоча. Општо земено, средната дебелина е тенка од двете страни. При мерење на дебелината на плочата, централниот дел од главата на плочата се мери според националните прописи.

2. Толеранцијата генерално се дели на голема толеранција и мала толеранција според побарувачката на пазарот и клиентот: на пример

Каков вид на нерѓосувачки челик не е лесно да рѓосува?

Постојат три главни фактори кои влијаат на корозија од нерѓосувачки челик:

1. Содржината на легирани елементи.

Општо земено, челикот со содржина на хром од 10,5% не е лесно да рѓосува. Колку е поголема содржината на хром и никел, толку е подобра отпорноста на корозија. На пример, содржината на никел во материјалот 304 треба да биде 8-10%, а содржината на хром треба да биде 18-20%. Во принцип, таков нерѓосувачки челик нема да 'рѓосува.

2. Процесот на топење на производителот исто така ќе влијае на отпорноста на корозија на нерѓосувачки челик.

Големите постројки од нерѓосувачки челик со добра технологија на топење, напредна опрема и напреден процес можат да обезбедат контрола на елементите од легура, отстранување на нечистотии и контрола на температурата на ладење на палката, така што квалитетот на производот е стабилен и сигурен, внатрешниот квалитет е добар и е не е лесно да се рѓосува. Напротив, некои мали челичарници се заостанати во опрема и технологија. За време на топењето, нечистотиите не можат да се отстранат, а произведените производи неизбежно ќе рѓаат.

3. Надворешна средина, сува и добро проветрена средина не е лесно да се 'рѓосува.

Сепак, областите со висока влажност на воздухот, континуирано дождливо време или висока pH вредност во воздухот се склони кон 'рѓа. 304 не'рѓосувачки челик ќе 'рѓосува ако околината е премногу лоша.

Како да се справите со дамките од 'рѓа на нерѓосувачки челик?

1. Хемиски методи

Користете кисела паста за чистење или спреј за да им помогнете на 'рѓосаните делови повторно да се пасивираат за да формираат филм од хром оксид за да се врати нивната отпорност на корозија. По чистењето со киселина, за да се отстранат сите загадувачи и киселински остатоци, многу е важно правилно да се исплакнете со чиста вода. По целиот третман, повторно полирајте со опрема за полирање и запечатете со восок за полирање. За оние со благи дамки на 'рѓа локално, мешавината на бензинско моторно масло 1:1 може да се користи и за отстранување на дамките од 'рѓа со чиста крпа.

2. Механички метод

Експлозивно чистење, шут-минирање со стакло или керамички честички, потопување, четкање и полирање. Можно е да се отстрани контаминацијата предизвикана од претходно отстранети материјали, материјали за полирање или материјали за уништување со механички средства. Сите видови на загадување, особено странски честички од железо, може да бидат извор на корозија, особено во влажна средина. Затоа, механички исчистената површина треба да биде формално исчистена под суви услови. Механички метод може да се користи само за чистење на површината и не може да ја промени отпорноста на корозија на самиот материјал. Затоа, се препорачува повторно полирање со опрема за полирање по механичко чистење и запечатување со восок за полирање.

Најчесто користени оценки и својства од нерѓосувачки челик

1. 304 нерѓосувачки челик. Тој е еден од најкористените аустенитни нерѓосувачки челици со голема количина на апликации. Погоден е за производство на делови за длабоко цртање, цевки за пренос на киселина, садови,cnc структурни превртувачки делови, разни тела на инструменти итн., како и опрема и компоненти што не се магнетни и ниски температури.

2. 304L нерѓосувачки челик. Ултра-нискојаглеродниот аустенитски нерѓосувачки челик развиен за да ја реши сериозната меѓугрануларна тенденција на корозија на нерѓосувачкиот челик 304 предизвикана од врнежите Cr23C6 под некои услови, неговата сензибилна интергрануларна отпорност на корозија е значително подобра од нерѓосувачкиот челик 304. Освен помалата јачина, другите својства се исти како нерѓосувачки челик 321. Главно се користи за опрема и делови отпорни на корозија на кои им е потребно заварување, но не може да се третираат со раствор, и може да се користи за производство на различни тела на инструменти.

3. 304H нерѓосувачки челик. За внатрешната гранка од нерѓосувачки челик 304, јаглеродната масена фракција е 0,04% - 0,10%, а перформансите на висока температура се супериорни во однос на нерѓосувачкиот челик 304.

4. 316 нерѓосувачки челик. Додавањето на молибден врз основа на челик 10Cr18Ni12 го прави челикот да има добра отпорност на намалување на медиумот и корозијата. Во морската вода и другите медиуми, отпорноста на корозија е супериорна во однос на нерѓосувачкиот челик 304, главно се користи за дупчење материјали отпорни на корозија.

5. 316L нерѓосувачки челик. Ултра низок јаглероден челик, со добра отпорност на сензибилизирана меѓугрануларна корозија, е погоден за производство на делови и опрема за заварување со големина на дебел пресек, како што се антикорозивни материјали во петрохемиската опрема.

6. 316H нерѓосувачки челик. За внатрешната гранка од нерѓосувачки челик 316, јаглеродната масена фракција е 0,04% - 0,10%, а перформансите на висока температура се супериорни во однос на оние од нерѓосувачки челик 316.

7. 317 нерѓосувачки челик. Отпорот на корозија и лазење е супериорен во однос на нерѓосувачкиот челик 316L. Се користи за производство на опрема отпорна на петрохемиски и органски киселини.

8. 321 нерѓосувачки челик. Аустенитниот нерѓосувачки челик стабилизиран со титаниум може да се замени со ултра-нискојаглероден аустенитски нерѓосувачки челик поради неговата подобрена интергрануларна отпорност на корозија и добрите механички својства на висока температура. Освен за посебни прилики како што се висока температура или отпорност на водородна корозија, генерално не се препорачува да се користи.

9. 347 нерѓосувачки челик. Аустенитен нерѓосувачки челик стабилизиран со ниобиум. Додавањето на ниобиум ја подобрува интергрануларната отпорност на корозија. Неговата отпорност на корозија во киселина, алкали, сол и други корозивни средства е иста како нерѓосувачки челик 321. Со добри перформанси на заварување, може да се користи и како материјал отпорен на корозија и како челик отпорен на топлина. Главно се користи во термоенергетските и петрохемиските полиња, како што се изработка на садови, цевки, разменувачи на топлина, шахти, цевки за печки во индустриски печки и термометри за цевки од печки.

10. 904L нерѓосувачки челик. Супер комплетен аустенитен нерѓосувачки челик е супер аустенитен нерѓосувачки челик измислен од Финска OUTOKUMPU. Неговата масена фракција на никел е 24% - 26%, а јаглеродната маса е помала од 0,02%. Има одлична отпорност на корозија. Има добра отпорност на корозија во неоксидирачки киселини како што се сулфурна киселина, оцетна киселина, мравја киселина и фосфорна киселина, како и добра отпорност на корозија на пукнатините и корозија на стрес. Се применува на различни концентрации на сулфурна киселина под 70 ℃ и има добра отпорност на корозија на оцетна киселина од која било концентрација и температура под нормален притисок и на мешана киселина од мравја киселина и оцетна киселина. Оригиналниот стандард ASMESB-625 го класифицираше како легура на база на никел, а новиот стандард го класифицираше како нерѓосувачки челик. Во Кина има само слична марка на челик 015Cr19Ni26Mo5Cu2. Неколку европски производители на инструменти користат нерѓосувачки челик 904L како клучен материјал. На пример, мерната цевка на мерачот на проток на масата E+H користи нерѓосувачки челик 904L, а куќиштето на часовниците Rolex исто така користи нерѓосувачки челик 904L.

11. 440C нерѓосувачки челик. Цврстината на мартензитниот нерѓосувачки челик, стврднуваниот нерѓосувачки челик и нерѓосувачкиот челик е најголема, а тврдоста е HRC57. Главно се користи за правење млазници, лежишта, јадра на вентили, седишта на вентили, чаури, стебла на вентили,делови за обработка на cncитн.

12. 17-4PH нерѓосувачки челик. Не'рѓосувачкиот челик за стврднување на Мартензит со врнежи, со цврстина од HRC44, има висока јачина, цврстина и отпорност на корозија и не може да се користи на температури повисоки од 300 ℃. Има добра отпорност на корозија на атмосферата и разредена киселина или сол. Неговата отпорност на корозија е иста како нерѓосувачки челик 304 и нерѓосувачки челик 430. Се користи за производство на офшор платформи, лопати на турбини, јадра на вентили, седишта на вентили, чаури, стебла на вентили итн.

13. Серија 300 - хром никел аустенитен нерѓосувачки челик

301 - Добра еластичност, што се користи за калапи производи. Исто така, може брзо да се стврдне преку механичка обработка, со добра заварливост. Отпорноста на абење и силата на замор се супериорни во однос на нерѓосувачки челик 304. 301 не'рѓосувачки челик покажува очигледно работно стврднување при деформација и се користи во различни прилики за кои е потребна висока јачина

302 - Во суштина, тоа е разновидност од нерѓосувачки челик 304 со поголема содржина на јаглерод, кој може да добие поголема цврстина преку ладно валање.

302B - е нерѓосувачки челик со висока содржина на силициум, кој има висока отпорност на висока температура оксидација.

303 и 303Se се нерѓосувачки челици за слободно сечење кои содржат соодветно сулфур и селен, кои се користат во случаи кога главно се бара слободно сечење и висок сјај. Не'рѓосувачкиот челик 303Se исто така се користи за изработка на машински делови за кои е потребно топло вознемирување, бидејќи во такви услови, овој нерѓосувачки челик има добра обработливост на топло.

304N - е нерѓосувачки челик кој содржи азот. Азот се додава за да се подобри јачината на челикот.

305 и 384 - Нерѓосувачкиот челик содржи високо ниво на никел, а неговата стапка на стврднување на работата е мала, што е погодно за различни прилики со високи барања за ладна формабилност.

308 - За изработка на прачка за заварување.

Содржината на никел и хром на нерѓосувачките челици 309, 310, 314 и 330 се релативно високи за да се подобри отпорноста на оксидација и јачината на лази на челиците при високи температури. Додека 30S5 и 310S се варијанти на нерѓосувачки челици 309 и 310, разликата е во тоа што содржината на јаглерод е мала, за да се минимизира карбидот што се таложи во близина на заварот. Не'рѓосувачкиот челик 330 има особено висока отпорност на карбуризирање и отпорност на термички шок.

Време на објавување: Декември-05-2022 година