Дизајнот на тела генерално се изведува според специфичните барања на одреден процес по процесот на обработка наделови за обработка на cncиcnc делови за вртењесе формулира. При формулирањето на процесот треба целосно да се разгледа можноста за реализација на тела, а при дизајнирање на тела, доколку е потребно, може да се предложат и предлози за измена на процесот. Квалитетот на дизајнот на прицврстувачот треба да се мери според тоа дали може стабилно да го гарантира квалитетот на обработката на работното парче, висока производствена ефикасност, ниска цена, практично отстранување на чипови, безбедно работење, заштеда на работна сила и лесно производство и одржување.

1. Основни принципи на дизајн на тела

1. Задоволете ја стабилноста и сигурноста на позиционирањето на работното парче за време на употребата;

2. Има доволно јачина на лежиште или стегање за да се обезбеди обработка на работното парче на прицврстувачот;

3. Запознајте го едноставното и брзо работење во процесот на стегање;

4. Ранливите делови мора да имаат структура што може брзо да се замени и најдобро е да не се користат други алатки кога условите се доволни;

5. Задоволете ја веродостојноста на повторното позиционирање на прицврстувачот за време на процесот на прилагодување или замена;

6. Избегнувајте сложена структура и висока цена колку што е можно повеќе;

7. Изберете стандардни делови како составни делови што е можно повеќе;

8. Формирајте ја систематизацијата и стандардизацијата на внатрешните производи на компанијата.

2. Основно познавање на дизајн на тела

Одличен прицврстувач за машински алат мора да ги исполнува следниве основни барања:

1. За да се обезбеди прецизност на обработката на работното парче, клучот за обезбедување на точноста на обработката е правилното избирање на податоците за позиционирање, методот на позиционирање и компонентите за позиционирање. Доколку е потребно, потребно е да се анализира грешката во позиционирањето. Исто така, неопходно е да се обрне внимание на влијанието на структурата на другите делови во тела врз точноста на обработката. За да се осигура дека прицврстувачот може да ги исполни барањата за прецизност на обработката на работното парче.

2. За да се подобри ефикасноста на производството, сложеноста на специјалните тела треба да се прилагоди на производствениот капацитет, а различни брзи и ефикасни механизми за стегање треба да се користат колку што е можно повеќе за да се обезбеди практично работење, да се скрати помошното време и да се подобри ефикасноста на производството.

3. Структурата на специјалниот прицврстувач со добри перформанси на процесот треба да биде едноставна и разумна, што е погодно за производство, монтажа, прилагодување, проверка и одржување.

4. Алатичката опрема со добри перформанси треба да има доволно цврстина и цврстина, а работата треба да биде едноставна, заштеда на труд, безбедна и сигурна. Под премисата дека објективни услови дозволуваат и се економични и применливи, механичките уреди за стегање како што се пневматскиот и хидрауличниот притисок треба да се користат колку што е можно повеќе за да се намали интензитетот на трудот на операторот. Прицврстувачот исто така треба да го олесни отстранувањето на чипот. Доколку е потребно, може да се постави структура за отстранување на чипови за да се спречи чипот да го оштети позиционирањето на работното парче и да ја оштети алатката и да спречи акумулацијата на чипови да донесе многу топлина и да предизвика деформација на процесот на системот.

5. Специјалниот уред со добра економичност треба да користи стандардни компоненти и стандардна структура колку што е можно повеќе и да се стреми да има едноставна структура и лесно производство за да ги намали трошоците за производство на тела. Затоа, потребната техничка и економска анализа на шемата на тела треба да се изврши според редоследот и производниот капацитет за време на проектирањето, за да се подобрат економските придобивки од тела во производството.

3. Преглед на стандардизацијата на алати и дизајн на тела

1. Основни методи и чекори на дизајнирање на тела

Подготовки пред дизајнирање Оригиналните материјали за дизајн на тела го вклучуваат следново:

а) Технички информации како што се известување за дизајн, цртеж на дел од готовиот производ, празен цртеж и пат на процесот, разбирање на техничките барања за обработка на секој процес, шема за позиционирање и стегање, содржина на обработка на претходниот процес, состојба на празно, машински алати и алати што се користат во обработка , Инспекциски мерни алатки, додаток за обработка и количина на сечење итн.;

б) Разбирање на производната серија и потребата за тела;

в) Да ги разбере главните технички параметри, перформансите, спецификациите, прецизноста и димензиите на контактот на конструкцијата поврзана со прицврстувачот итн. на употребената машинска алатка;

г) Инвентар на стандардни материјали за тела.

2. Проблеми кои се разгледуваат при дизајнирањето на тела

Дизајнот на тела генерално има единствена структура, давајќи им на луѓето чувство дека структурата не е многу комплицирана, особено сега кога популарноста на хидрауличните тела во голема мера ја поедноставува оригиналната механичка структура, но ако не се земе детално разгледување во текот на процесот на дизајнирање, непотребните проблеми ќе неизбежно се случуваат:

а) Празен додаток на работното парче што треба да се обработи. Големината на празното е преголема, што резултира со пречки. Затоа, неопходно е да се подготви грубиот цртеж пред да се дизајнира. Оставете доволно простор.

б) Мазност за отстранување на чипови на тела. Поради ограничениот простор за обработка на машинскиот алат за време на дизајнот, тела често се дизајнира во релативно компактен простор. Во тоа време, често се игнорира дека железните гребени генерирани за време на процесот на обработка се акумулираат во мртвиот агол на прицврстувачот, вклучувајќи го и слабиот проток на течноста за сечење, што ќе предизвика идни проблеми. Обработката носи многу проблеми. Затоа, на почетокот на вистинскиот процес, треба да се разгледаат проблемите што се јавуваат при обработката. На крајот на краиштата, тела се заснова на подобрување на ефикасноста и олеснување на работата.

в) Целокупната отвореност на тела. Игнорирањето на отвореноста му отежнува на операторот да ја инсталира картичката, што одзема време и макотрпно, а дизајнот е табу.

г) Основни теоретски принципи на дизајнот на тела. Секој сет на тела мора да помине низ безброј времиња на стегање и олабавување, така што може да ги исполни барањата на корисникот на почетокот, но додадените тела треба да имаат своја прецизност, затоа не дизајнирајте нешто што е спротивно на принципот. Дури и ако можете да го направите тоа сега со среќа, тоа нема да трае долго. Добриот дизајн треба да го издржи тестот на времето.

д) Заменливост на позиционираните елементи. Елементот за позиционирање е сериозно истрошен, затоа треба да се размисли за брза и лесна замена. Најдобро е да не го дизајнирате како поголем дел.

Акумулацијата на искуство во дизајнот на тела е многу важна. Понекогаш дизајнот е едно, но друго е во практичната примена, така што добриот дизајн е процес на континуирана акумулација и сумирање.

Најчесто користените тела главно се поделени на следниве типови според нивните функции:

01 калап за стегање

02 Алатки за дупчење и глодање

03 CNC, чак за инструменти

04 Тест за гас, алат за тестирање на вода

05 Алатки за сечење и дупчење

06 алати за заварување

07 Тела за полирање

08 Алати за склопување

09 печатење подлоги, ласерско гравирање алатки

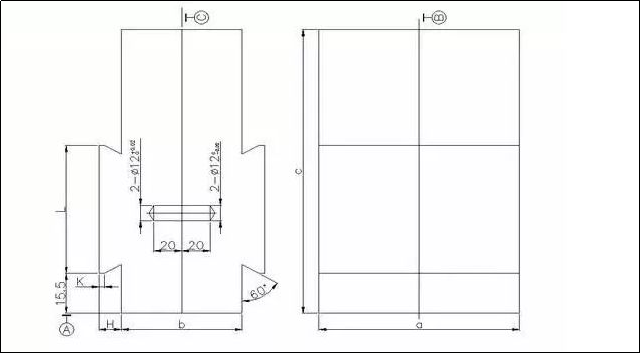

01 калап за стегање

Дефиниција: Алатка за позиционирање и стегање со форма на производот

Дизајн поени:

1. Овој тип на калап за стегање главно се користи за менгеме, а неговата должина може да се исече според потребите;

2. Други помошни уреди за позиционирање можат да бидат дизајнирани на калапот за стегање, а калапот за стегање генерално се поврзува со заварување;

3. Горенаведената слика е поедноставена слика, а големината на структурата на шуплината на мувлата се одредува според специфичната ситуација;

4. Цврсто спојте ја иглата за позиционирање со дијаметар од 12 mm на соодветната положба на подвижниот калап, а дупката за позиционирање на соодветната положба на фиксираниот калап се лизга за да одговара на иглата за позиционирање;

5. Склопната празнина треба да се помести и зголеми за 0,1mm врз основа на површината на контурите на грубиот цртеж без собирање за време на дизајнот.

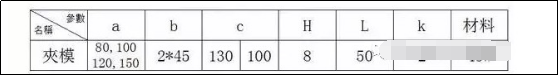

02 Алатки за дупчење и глодање

Дизајн поени:

1. Доколку е потребно, некои помошни уреди за позиционирање може да се дизајнираат на фиксното јадро и неговата фиксирана плоча;

2. Горенаведената слика е поедноставен дијаграм на структурата, а фактичката ситуација треба да биде дизајнирана според структурата на производот;

3. Цилиндерот зависи од големината на производот и напрегањето при обработката, а најчесто се користи SDA50X50;

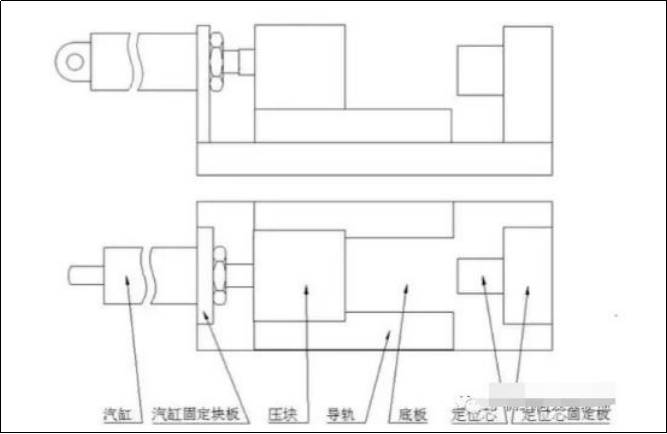

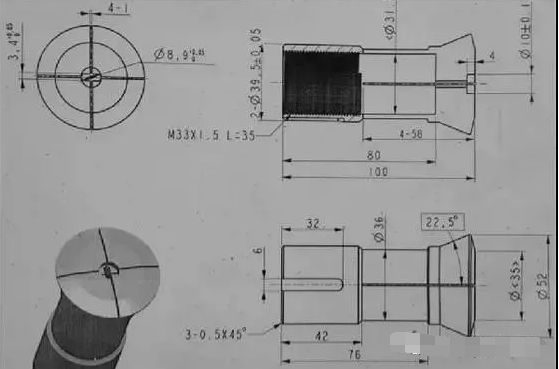

03 CNC, чак за инструменти

CNC чак

Внатрешен колет

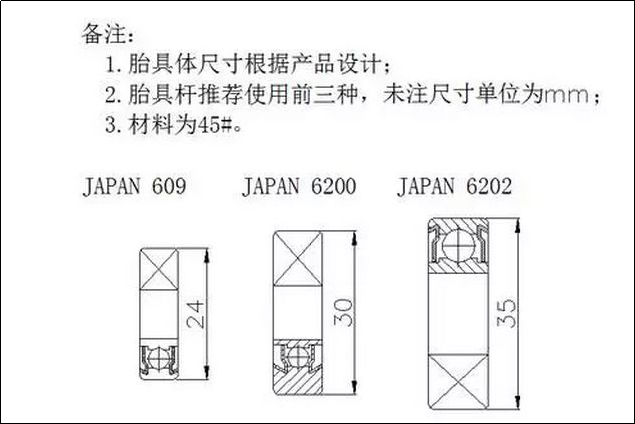

Дизајн поени:

1. Големината што не е означена на горната слика се одредува според структурата на големината на внатрешната дупка на вистинскиот производ;

2. Надворешниот круг што е во контакт со внатрешната дупка на производот треба да остави маргина од 0,5 мм од едната страна за време на производството, и на крајот да го инсталира на CNC машинскиот алат и да заврши со вртење во големина за да се спречи деформација и ексцентричност предизвикани од процесот на гаснење;

3. Материјалот на монтажниот дел се препорачува да се користи пружински челик, а делот на шипката е 45#;

4. Конецот М20 на шипката за врзување е вообичаена нишка, која може да се прилагоди според фактичката ситуација

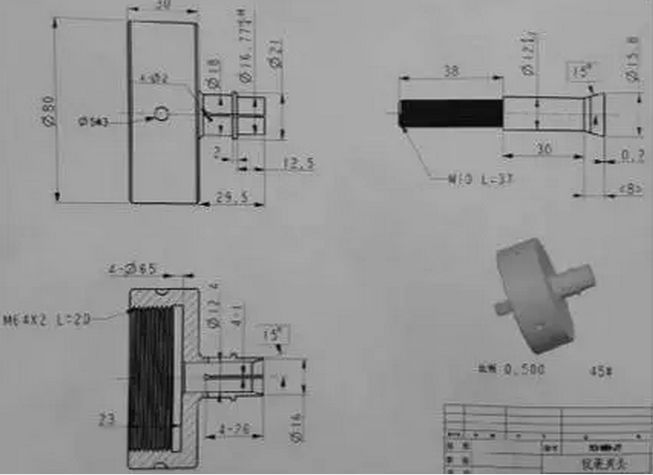

Инструмент Внатрешен зрак Чак

Дизајн поени:

1. Горенаведената слика е референтна илустрација, а големината и структурата на склопот се одредуваат според надворешната димензија и структура на вистинскиот производ;

2. Материјалот е 45#, изгаснат.

Чак за надворешно зрак на инструментот

Дизајн поени:

1. Горенаведената слика е референтна илустрација, а вистинската големина зависи од големината и структурата на внатрешната дупка на производот;

2. Надворешниот круг што е во контакт со внатрешната дупка на производот треба да остави маргина од 0,5 мм од едната страна за време на производството, и на крајот да го инсталира на струг за инструменти и да заврши со вртење во големина за да се спречи појавата на деформација и ексцентричност. со процесот на гаснење;

3. Материјалот е 45#, изгаснат.

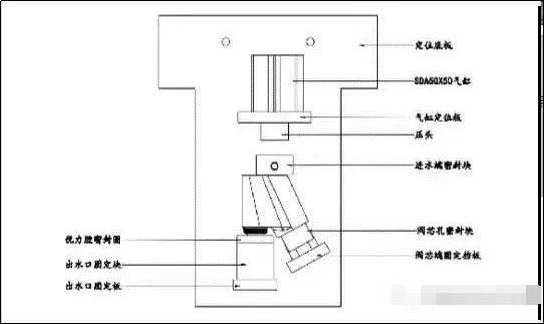

04 Алатка за тестирање на гас

Дизајн поени:

1. Горенаведената слика е референтна слика на алатката за тестирање гас. Специфичната структура треба да биде дизајнирана според вистинската структура на производот. Идејата е да се запечати производот на наједноставен можен начин, а делот што треба да се тестира да се наполни со гас за да се потврди неговата затегнатост;

2. Големината на цилиндерот може да се прилагоди според вистинската големина на производот, а исто така е неопходно да се разгледа дали ударот на цилиндерот може да ја исполни удобноста за берење и поставување на производот;

3. Заптивната површина што е во контакт со производот е генерално изработена од одлична гума, NBR гумен прстен и други материјали со добра компресија. Во исто време, треба да се забележи дека ако има блок за позиционирање што е во контакт со изгледот на производот, обидете се да користите бели пластични пластични блокови и да ги користите за време на употребата. Средниот капак е покриен со памучна ткаенина за да се спречи оштетување на изгледот на производот;

4. Насоката на позиционирање на производот треба да се земе предвид во дизајнот, за да се спречи истекување на гас да се заглави во внатрешноста на шуплината на производот и да предизвика лажно откривање.

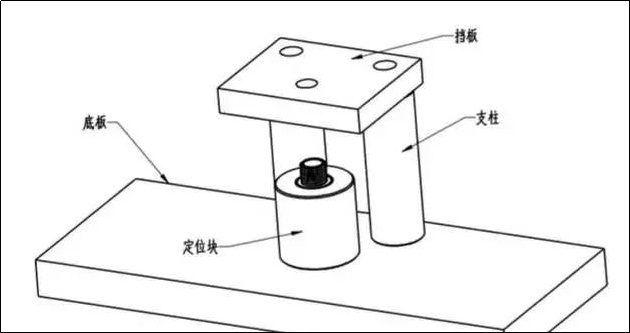

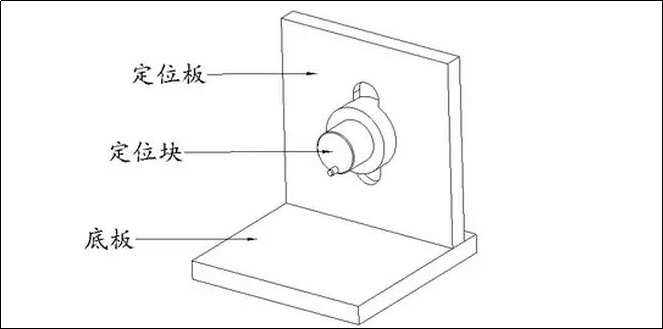

05 удирање алатки

Дизајнерски точки: Сликата погоре ја покажува заедничката структура на алатките за удирање. Функцијата на долната плоча е да го олесни фиксирањето на работната маса на машината за удирање; функцијата на блокот за позиционирање е да го поправа производот, специфичната структура е дизајнирана според фактичката ситуација на производот, а централната точка е наоколу за да го олесни и безбедно да го собере и постави производот; функцијата на преградата е да го олесни производот да се одвои од ножот за удирање; Столбот делува како фиксирана преграда. Положбите на склопување и димензиите на горенаведените делови може да се дизајнираат според фактичката состојба на производот.

06 алати за заварување

Алатката за заварување главно се користи за фиксирање на положбата на секоја компонента во склопот за заварување и контрола на релативната големина на секоја компонента во склопот за заварување. Неговата структура е главно блок за позиционирање, кој треба да биде дизајниран според вистинската структура наделови за обработка на алуминиумиделови за обработка на месинг. Вреди да се напомене дека кога производот се става на алатката за заварување, не е дозволено да се создаде затворен простор помеѓу алатите за да се спречи прекумерниот притисок на запечатениот простор за време на процесот на загревање на заварувањето да влијае на големината на деловите по заварувањето. .

07 Тела за полирање

08 Алати за склопување

Монтажата главно се користи како уред за помошно позиционирање за време на процесот на склопување на компонентите. Неговата дизајнерска идеја е дека производот може лесно да се земе и да се постави според структурата на склопување на компонентите, површината на изгледот на производот не може да се оштети за време на процесот на склопување, а производот може да се покрие со памучна ткаенина за да се заштити производот за време на употреба. Во изборот на материјали, обидете се да користите неметални материјали како бел лепак.

09 печатење подлоги, ласерско гравирање алатки

Дизајнерски точки: Дизајнирајте ја структурата за позиционирање на алатот според барањата за буквите на фактичката состојба на производот. Треба да се обрне внимание на удобноста на земањето и ставањето на производот и заштитата на изгледот на производот. Блокот за позиционирање и помошниот уред за позиционирање во контакт со производот треба да се направени од неметални материјали како бел лепак. .

Време на објавување: Декември-26-2022 година