Машинскиот центар, познат и како центар за обработка со ЦПУ, е високо автоматизирана и разноврсна машинска алатка која се користи во преработувачката индустрија за различни машински операции.

-

Преглед: Центарот за обработка комбинира неколку функции во една единица, вклучувајќи мелење, дупчење, тапкање, досадување, а понекогаш и вртење. Интегрира машински алат, менувач на алат и контролен систем во единствен систем за зголемена ефикасност и продуктивност.

-

Видови: Машинските центри доаѓаат во различни типови, како што се вертикални центри за обработка (VMC) и хоризонтални центри за обработка (HMC). VMC имаат вертикално ориентирано вретено, додека HMC имаат хоризонтално ориентирано вретено. Секој тип има свои предности и е погоден за специфични апликации.

-

Оски: Машинските центри обично имаат три или повеќе оски на движење. Најчести се машините со три оски, кои имаат X, Y и Z оски за линеарно движење. Напредните модели може да имаат дополнителни ротациони оски (на пример, A, B, C) за обработка со повеќе оски.

-

Контрола на CNC: Центрите за обработка се контролираат со компјутерски системи за нумеричка контрола (CNC). ЦПУ програмирањето овозможува прецизна контрола на процесот на обработка, вклучувајќи движења на алатот, стапки на напојување, брзини на вретеното и проток на течноста за ладење.

-

Менувач на алат: Машинските центри се опремени со автоматски менувачи на алат (ATC) кои овозможуваат брза и автоматска размена на алати за сечење за време на процесот на обработка. Ова овозможува ефикасно и непречено производство.

-

Работно складирање: Работните парчиња безбедно се држат на масата или прицврстувачот на центарот за обработка за време на операциите на обработка. Се користат различни методи на работа, како што се менгеме, стеги, тела и системи за палети, во зависност од примената и барањата.

-

Апликации: Машинските центри се широко користени во индустриите како што се воздушната, автомобилската, медицинската и општо производство. Тие се користат за задачи како што се мелење сложени делови, дупчење дупки, создавање прецизни профили и постигнување тесни толеранции.

-

Напредоци: полето на машинските центри постојано се развива со напредокот во технологијата. Ова вклучува подобрувања во дизајнот на машините, системите за контрола, технологиите на алатките за сечење, автоматизацијата и интеграцијата со други производни процеси.

Машинскиот центар интегрира нафта, гас, електрична енергија и нумеричка контрола и може да реализира еднократно стегање на различни дискови, плочи, школки, камери, калапи и други сложени делови и работни парчиња, и може да заврши дупчење, мелење, здодевно, проширување, се обработуваат премачкување, круто тапкање и други процеси, па затоа е идеална опрема за обработка со висока прецизност. Оваа статија ќе ги сподели вештините за употреба на машинските центри од следниве аспекти:

Како машинскиот центар ја поставува алатката?

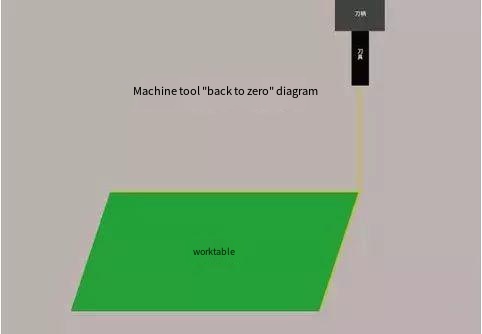

1. Вратете се на нула (вратете се на потеклото на машинската алатка)

Пред да ја поставите алатката, потребно е да се вратите на нула (враќање на потеклото на машинската алатка) за да се исчистат податоците од координатите од последната операција. Забележете дека оските X, Y и Z треба да се вратат на нула.

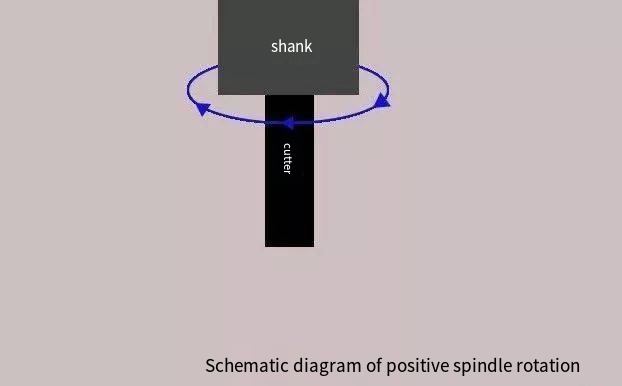

2. Вретеното се ротира напред

Во режимот „MDI“, вретеното се ротира напред со внесување на командни кодови, а брзината на ротација се одржува на средно ниво. Потоа префрлете се на режимот „рачно тркало“ и извршете ја операцијата за движење на машинскиот алат со префрлување и прилагодување на брзината.

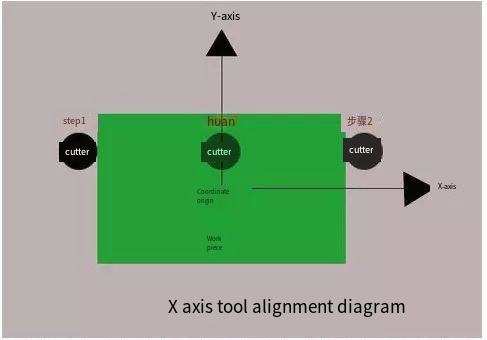

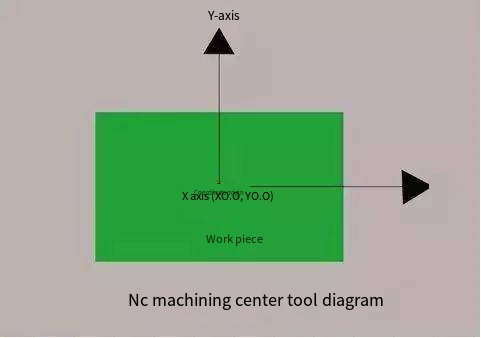

3. Поставување на алатката за насока X

Користете ја алатката за лесно допирање на десната страна на работното парче за да ги исчистите релативните координати на машинската алатка; подигнете ја алатката долж насоката Z, потоа поместете ја алатката лево од работното парче и поместете ја алатката и работното парче надолу на иста висина како претходно. Допрете лесно, подигнете ја алатката, запишете ја вредноста X на релативната координата на машинската алатка, поместете ја алатката на половина од релативната координата X, запишете ја вредноста X на апсолутната координата на машинската алатка и притиснете (INPUT ) да влезе во координатниот систем.

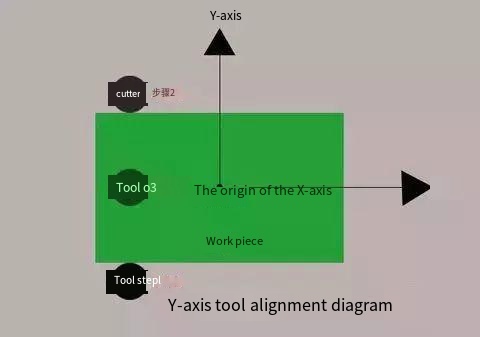

4. Поставување на алатката за насока Y

Користете ја алатката за нежно допирање на предниот дел на работното парче за да ги исчистите релативните координати на машинската алатка; подигнете ја алатката долж насоката Z, потоа поместете ја алатката на задниот дел од работното парче и поместете ја алатката и парчето надолу на иста висина како претходно. Допрете лесно, подигнете ја алатката, запишете ја вредноста Y на релативната координата на машинската алатка, поместете ја алатката на половина од релативната координата Y, запишете ја вредноста Y на апсолутната координата на машинската алатка и притиснете (INPUT ) да влезе во координатниот систем.

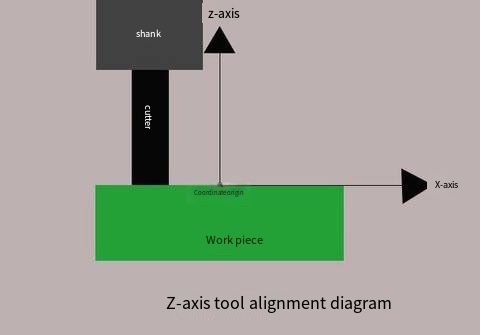

5. Поставување алатка за насока Z

Поместете ја алатката на површината на работното парче што е свртена кон нултата точка во насока Z, полека движете ја алатката додека не ја допре лесно горната површина на работното парче, запишете ја вредноста Z во координатниот систем на машинската алатка во овој момент. , и притиснете (INPUT) за да внесете во координатниот систем.

6. Стоп на вретеното

Прво запрете го вретеното, поместете го вретеното на соодветна положба, повикајте ја програмата за обработка и подгответе се за формална обработка.

Како машинскиот центар произведува и обработува деформабилни делови?

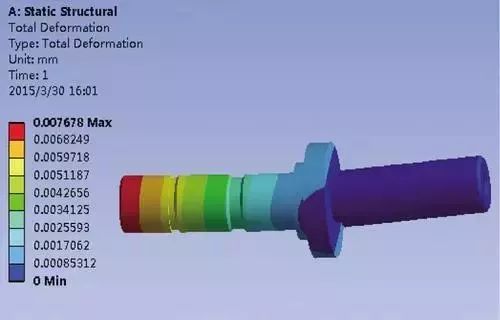

Заоска cnc обработкаделови со мала тежина, слаба цврстина и слаба јачина, тие лесно се деформираат со сила и топлина за време на обработката, а високата стапка на отпадоци на обработка доведува до значително зголемување на цената. За такви делови, прво мора да ги разбереме причините за деформација:

Деформација под сила:

Ѕидот на овој вид делови е тенок, а под дејство на силата на стегање лесно е да се има нерамна дебелина при обработката и сечењето, а еластичноста е слаба, а обликот на деловите тешко се обновува сам по себе.

Топлинска деформација:

Работното парче е лесно и тенко, а поради радијалната сила во текот на процесот на сечење, ќе предизвика термичка деформација на работното парче, со што големината на работното парче ќе биде неточна.

Деформација на вибрации:

Под дејство на радијална сила на сечење, деловите се подложни на вибрации и деформации, што ќе влијае на точноста на димензиите, обликот, точноста на положбата и грубоста на површината на работното парче.

Начин на обработка на лесно деформабилни делови:

За лесно деформираните делови претставени со делови со тенкоѕидни ѕидови, може да се користи брза обработка и сечење со мала стапка на напојување и голема брзина на сечење за да се намали силата на сечење на работното парче за време на обработката, а во исто време, поголемиот дел од топлината за сечење се расфрла со чипови кои летаат подалеку од работното парче со голема брзина. Одземете, а со тоа ја намалувате температурата на работното парче и ја намалувате термичката деформација на работното парче.

Зошто алатите за машински центар треба да се пасивираат?

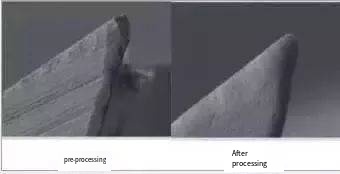

CNC алатките не се што е можно побрзи, зошто пасивација? Всушност, пасивноста на алатот не е она што сите го разбираат буквално, туку начин да се подобри работниот век на алатките. Подобрете го квалитетот на алатот преку измазнување, полирање, бришење и други процеси. Ова е всушност нормален процес по фино мелење на алатот и пред премачкување.

▲Споредба на пасивација на алатот

Ножевите се заоструваат со тркало за мелење пред готовиот производ, но процесот на острење ќе предизвика микроскопски празнини во различен степен. Кога машинскиот центар врши сечење со голема брзина, микроскопската празнина лесно ќе се прошири, што ќе го забрза абењето и оштетувањето на алатот. Современата технологија на сечење има строги барања за стабилност и прецизност на алатот, така што CNC алатот мора да се пасивизира пред обложување за да се обезбеди цврстина и работниот век на облогата. Придобивките од пасивноста на алатот се:

1. Одолејте се на физичкото абење на алатот

За време на процесот на сечење, површината на алатот постепено ќе се истроши одприлагодено CNC работно парче, а сечилото е исто така подложно на пластична деформација при висока температура и висок притисок за време на процесот на сечење. Третманот со пасивација на алатот може да и помогне на алатот да ја подобри својата цврстина и да го спречи предвременото губење на перформансите на сечењето.

2. Одржувајте го финишот на работното парче

Бришењето на сечилото на алатот ќе предизвика абење на алатот, а површината на обработеното парче ќе стане груба. По третманот со пасивација, сечилото на алатот ќе стане многу мазно, соодветно ќе се намали чипсот, а ќе се подобри и завршната површина на работното парче.

3. Практично отстранување на чипот на жлебот

Полирањето на флејтите на алатот може да го подобри квалитетот на површината и перформансите за евакуација на чиповите. Колку е помазна површината на флејтата, толку е подобра евакуацијата на чипот и може да се постигне поконзистентен процес на сечење. По пасивирањето и полирањето на CNC алатот во центарот за обработка, на површината ќе останат многу мали дупки. Овие мали дупки можат да апсорбираат повеќе течност за сечење за време на обработката, што во голема мера ја намалува топлината што се создава за време на сечењето и значително ја подобрува брзината на ефикасноста на обработката.

Како центарот за обработка ја намалува грубоста на површината на работното парче?

Грубоста на површината на деловите е еден од најчестите проблеми наCNC обработкацентри, што директно го одразува квалитетот на обработката. Како да се контролира грубоста на површината на обработката на делови, прво мора длабоко да ги анализираме причините за грубоста на површината, главно вклучувајќи: траги од алатот предизвикани за време на мелење; термичка деформација или пластична деформација предизвикана од одвојување на сечење; триење на алатот и обработената површина помеѓу.

При изборот на грубоста на површината на работното парче, не само што треба да ги задоволува функционалните барања на површината на делот, туку и да ја земе предвид економската рационалност. Под премисата за исполнување на функцијата за сечење, треба да се избере поголема референтна вредност на грубоста на површината колку што е можно повеќе за да се намалат трошоците за производство. Како извршител на центарот за обработка на сечење, алатот треба да внимава на секојдневното одржување и навремено мелење за да избегне неквалификувана грубост на површината предизвикана од премногу тап алат.

Што треба да направи машинскиот центар по завршувањето на работата?

Општо земено, традиционалните процедури за обработка на машински алати во центрите за обработка се приближно исти. Главната разлика е во тоа што центарот за обработка ги завршува сите процеси на сечење преку еднократно стегање и континуирана автоматска обработка. Затоа, машинскиот центар треба да изврши некои „работа последователни“.

1. Спроведете третман за чистење. Откако центарот за обработка ќе ја заврши задачата за сечење, потребно е навреме да се отстранат чиповите, да се избрише богот на машината и да се чуваат чисти машинскиот алат и околината.

2. За проверка и замена на додатоците, пред сè, внимавајте да го проверите бришачот за масло на шината за водење и навреме заменете го доколку е истрошен. Проверете го статусот на маслото за подмачкување и течноста за ладење. Ако се појави заматеност, треба да се замени навреме. Ако нивото на водата е пониско од скалата, треба да се додаде.

3. Постапката за исклучување треба да биде стандардизирана, а напојувањето и главното напојување на панелот за работа на машинскиот алат треба да се исклучат за возврат. Во отсуство на посебни околности и посебни барања, треба да се следи принципот на прво враќање на нула, рачно, инчи и автоматско. Центарот за обработка исто така треба да работи со мала брзина, средна брзина, а потоа со голема брзина. Времето за работа со мала и средна брзина не треба да биде помало од 2-3 минути пред да започнете со работа.

4. Стандардизирајте ја операцијата. Не е дозволено чукање, исправување или поправка на работното парче на чак или на врвот. Неопходно е да се потврди дека наделови за мелење cncи алатот се стегаат пред да продолжите на следниот чекор. Уредите за осигурување и безбедност на машинскиот алат не смеат да се расклопуваат и поместуваат произволно. Најефикасната обработка е всушност безбедната обработка. Како ефикасна опрема за обработка, работата на центарот за обработка мора да биде разумна и стандардизирана кога е исклучена. Ова не е само одржување на тековниот завршен процес, туку и подготовка за следниот почеток.

Anebon може лесно да обезбеди решенија со врвен квалитет, конкурентна вредност и најдобра компанија клиент. Дестинацијата на Anebon е „Вие доаѓате овде со тешкотии и ние ви обезбедуваме насмевка за да ја одземеме“ за добри продавачи на големо Прецизен дел CNC Обработка Тврда хромирана опрема за обложување, Придржувајќи се до принципот на мал бизнис на взаемни предности, сега Anebon освои добра репутација меѓу нашите купувачи поради нашите најдобри компании, квалитетни стоки и конкурентни ценовни опсези. Anebon срдечно добредојде на купувачите од вашиот дом и од странство да соработуваат со нас за заеднички резултати.

Добри продавачи на големо во Кина обработен од нерѓосувачки челик, прецизни делови за обработка со 5 оски и услуги за мелење CNC. Главните цели на Anebon се да ги снабдува нашите клиенти ширум светот со добар квалитет, конкурентна цена, задоволна испорака и одлични услуги. Задоволството на клиентите е нашата главна цел. Ве поздравуваме да го посетите нашиот изложбен салон и канцеларија. Anebon со нетрпение очекуваше да воспостави деловен однос со вас.

Време на објавување: мај-22-2023 година