Нерѓосувачкиот челик е популарен избор за изработка на инструменти. Учењето за нерѓосувачкиот челик може да им помогне на корисниците на инструменти да станат повешти во изборот и ефективно користење на инструментите.

Нерѓосувачкиот челик, честопати скратено како SS, може да издржи изложеност на воздух, пареа, вода и други благи корозивни материи. Во меѓувреме, челикот кој е способен да се спротивстави на ефектите на хемиската корозија од супстанции како киселина, алкали, сол и други хемиски окопувачи, е познат како челик отпорен на киселина.

Нерѓосувачкиот челик, познат и како нерѓосувачки челик отпорен на киселини, може да издржи воздух, пареа, вода и благи корозивни материи. Сепак, важно е да се напомене дека не целиот нерѓосувачки челик е отпорен на хемиска корозија. Од друга страна, челикот отпорен на киселина е дизајниран да се спротивстави на ефектите на хемиските медиуми како што се киселина, алкали и сол. Отпорноста на корозија на нерѓосувачкиот челик е одредена од легираните елементи во челикот.

Заедничка класификација

Обично поделено по металографска организација:

Во областа на металографската организација, обичниот нерѓосувачки челик обично се категоризира во три групи: аустенитски нерѓосувачки челик, феритен нерѓосувачки челик и мартензитски нерѓосувачки челик. Овие групи ја формираат основата и оттаму, бифазен челик, нерѓосувачки челик стврднат со врнежи и високолегиран челик кој содржи помалку од 50% железо се развиени за да се задоволат специфичните потреби и да служат одредени цели.

1, не-магнетен нерѓосувачки челик

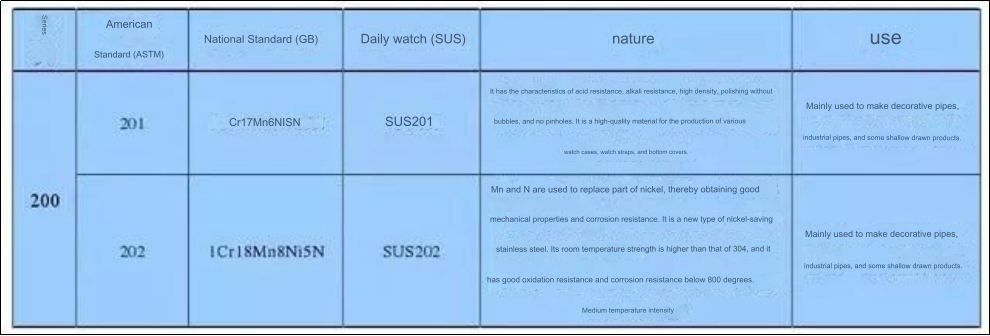

Овој тип на нерѓосувачки челик има кристална структура позната како аустенитна, која главно се зајакнува со ладна работа. Не е магнетно, но броевите од сериите 200 и 300, како 304, вообичаено се користат од Американскиот институт за железо и челик за да се идентификува овој челик.

2, нерѓосувачки челик изработен главно од железо

Овој тип на нерѓосувачки челик главно се состои од кристална структура во која доминира феритот (фаза А), кој е магнетен. Обично не може да се стврдне преку загревање, но ладна работа може да резултира со мало зголемување на јачината. Американскиот институт за железо и челик ги специфицира 430 и 446 како примери.

3, Цврст нерѓосувачки челик

Овој тип на нерѓосувачки челик има кристална структура наречена мартензитна која е магнетна. Неговите механички својства може да се променат преку термичка обработка. Американскиот институт за железо и челик го нарекува 410, 420 и 440. Мартензитот започнува со аустенитна структура на високи температури и може да премине во мартензит (т.е. станува потешко) кога се лади со вистинска брзина до собна температура.

4, дуплекс нерѓосувачки челик

Овој тип на нерѓосувачки челик има мешавина од аустенитни и феритни структури. Процентот на помалата фаза во структурата обично е поголем од 15%, што ја прави магнетна и способна да се зајакне со ладна работа. 329 е добро познат пример за овој тип на нерѓосувачки челик. Во споредба со аустенитниот нерѓосувачки челик, дуплекс челикот покажува поголема цврстина и забележително зголемување на отпорноста на интергрануларна корозија, корозија на стрес на хлорид и корозија на точка.

5, нерѓосувачки челик со способност за стврднување на врнежите

Овој тип на нерѓосувачки челик има матрица која е или аустенитна или мартензитна и може да се стврдне преку стврднување со врнежи. Американското железо

иИнститутот за челик доделува 600 сериски броеви на овие челици, како што е 630, кој е исто така познат како 17-4PH.

Општо земено, настрана од легурите, аустенитниот нерѓосувачки челик нуди исклучителна отпорност на корозија. За помалку корозивни средини, може да се користи феритен нерѓосувачки челик, додека во благо корозивни средини каде што е потребна висока јачина или цврстина, нерѓосувачкиот челик мартензит и нерѓосувачкиот челик стврднат со врнежи се соодветни опции.

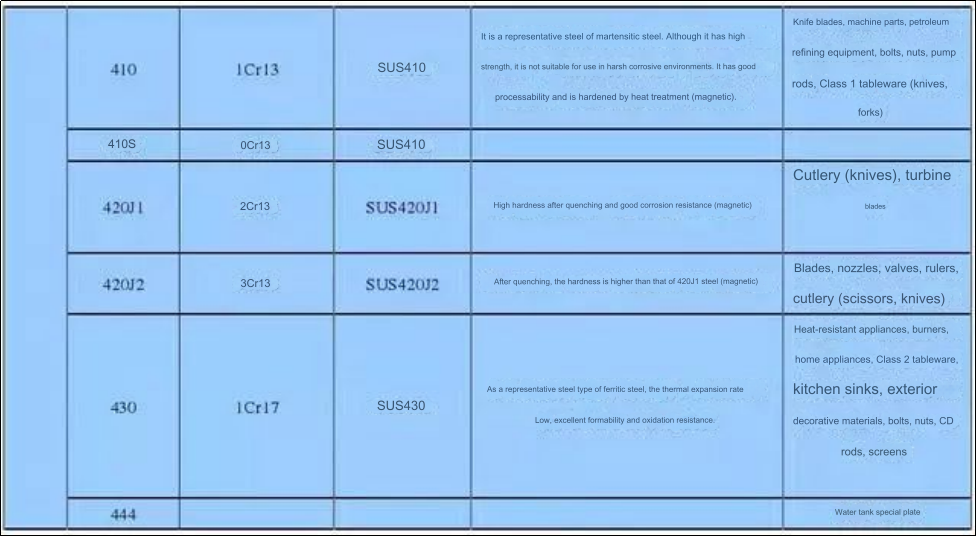

Карактеристики и области на примена

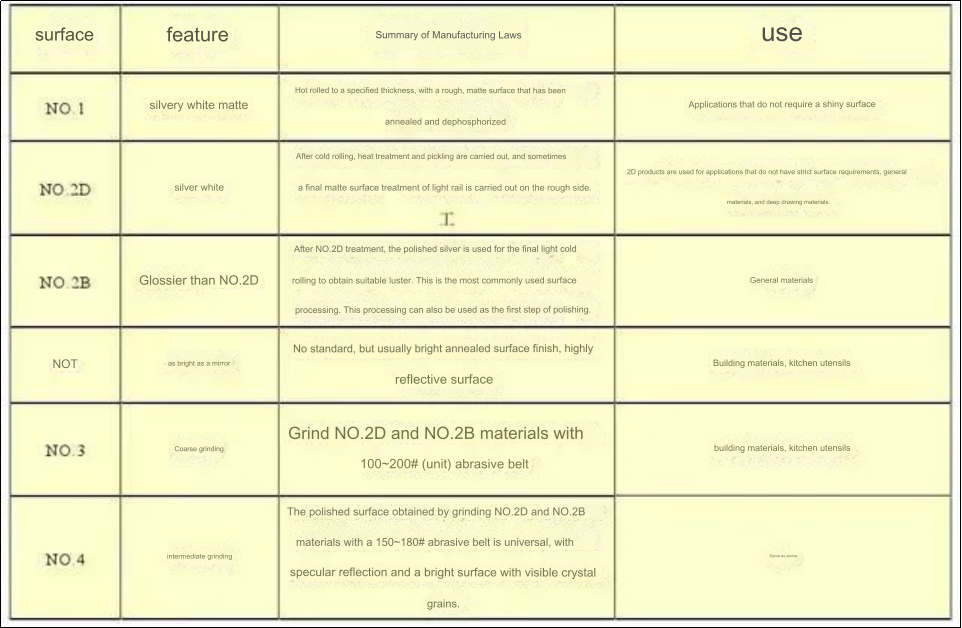

Површинска технологија

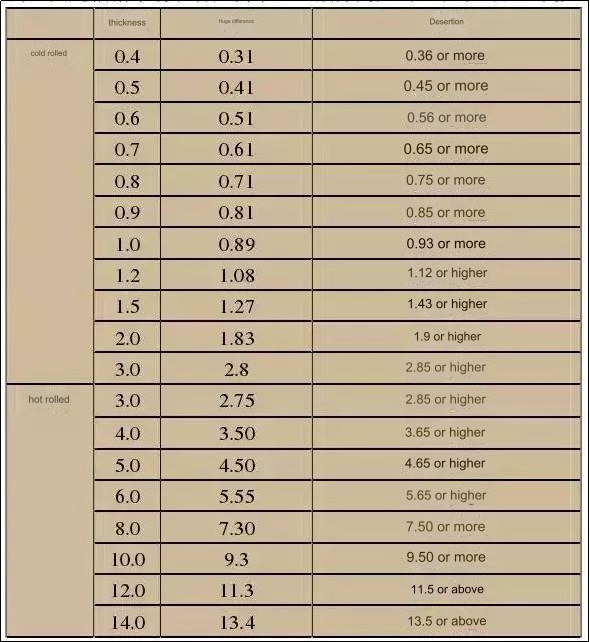

Диференцијација на дебелина

1, бидејќи челик мелница машини во тркалање процес, ролна топлина се појавува мала деформација, што резултира со дебелина на вала одбор отстапување, генерално дебела од двете страни на тенки. При мерење на дебелината на таблата, државата предвидува да се мери средниот дел од главата на таблата.

2, причината за толеранцијата е според побарувачката на пазарот и клиентите, генерално поделена на големи толеранции и мали толеранции: на пример,

Каков вид на нерѓосувачки челик не е лесно да рѓосува?

Постојат три главни фактори кои влијаат на корозија од нерѓосувачки челик:

1, содржината на легирање елементи.

Влијание на легираните елементи Општо земено, челикот што содржи најмалку 10,5% хром покажува отпорност на 'рѓа. Понатаму, нерѓосувачкиот челик со повисоки нивоа на хром и никел, како што се наоѓа во челикот 304 со 8-10% никел и 18-20% хром, покажува зголемена отпорност на корозија и генерално е отпорен на 'рѓа во типични услови.

2. Влијание на процесот на топење врз отпорноста на корозија

Отпорноста на корозија на нерѓосувачкиот челик исто така може да биде под влијание на процесот на топење во производствените капацитети. Фабриките за не'рѓосувачки челик од големи размери опремени со напредна технологија и модерна опрема можат да обезбедат стабилен и сигурен квалитет на производите преку прецизна контрола на легираните елементи, ефективно отстранување на нечистотиите и прецизно управување со температурите за ладење на палките. Ова резултира со супериорен внатрешен квалитет и намалена подложност на 'рѓа. Спротивно на тоа, помалите челичарници со застарена опрема и технологија може да се борат да ги отстранат нечистотиите за време на топењето, што доведува до неизбежно рѓосување на нивните производи.

3. надворешната средина, климата е сува и проветрена средина не е лесно да 'рѓосува.

Состојбата на надворешното опкружување, особено сува и добро проветрена клима, не промовира формирање на 'рѓа. Спротивно на тоа, високите нивоа на влажност на воздухот, продолженото дождливо време или средини со покачени нивоа на pH може да доведат до формирање на 'рѓа. Дури и не'рѓосувачкиот челик 304 ќе рѓосува ако е подложен на неповолни еколошки услови.

Не'рѓосувачки челик се појавува 'рѓа место како да се справи со?

1. Хемиски методи

Користете хемиски методи како што се паста за мариноване или спреј за да го олесните повторното пасивирање на зарѓаните области, формирајќи филм од хром оксид кој ја враќа отпорноста на корозија. По мариноването, неопходно е темелно плакнење со вода за да се отстранат сите загадувачи и остатоци од киселина. Завршете го процесот на третман со повторно полирање со соодветна опрема и запечатување со восок. За мали локализирани точки на 'рѓа, може да се нанесе мешавина од бензин и масло 1:1 со чиста крпа за да се отстрани 'рѓата.

2. Механички метод

Употребата на минирање со песок, минирање на стакло или керамички честички, триење, четкање и полирање претставува физички методи за отстранување на контаминацијата оставена од претходно полирање или триење. Секоја форма на контаминација, особено странски честички од железо, може да доведе до корозија, особено во влажни услови. Така, препорачливо е да се изврши физичко чистење на површините под суви услови. Важно е да се напомене дека примената на физички методи може само да ги отстрани површинските нечистотии и не ја менува вродената отпорност на корозија на материјалот. Следствено, препорачливо е процесот да се заврши со повторно полирање со соодветна опрема и запечатување со восок за полирање.

Инструмент кој најчесто се користи од нерѓосувачки челик степен и перформанси

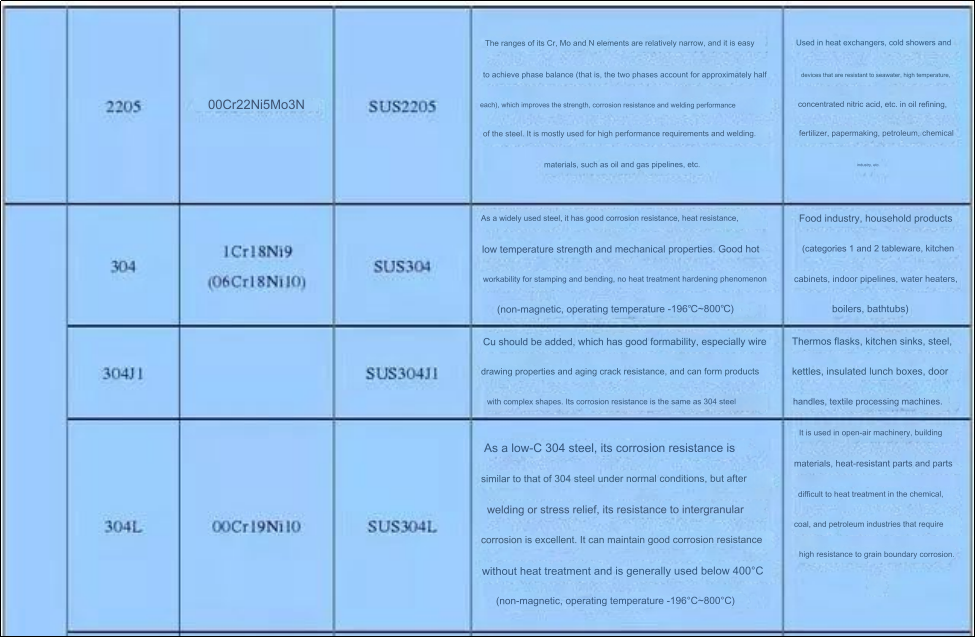

1, 304 нерѓосувачки челик е високо користен аустенитски нерѓосувачки челик, идеален за производство на длабоко влечењеCNC машински компоненти, цевководи за киселина, контејнери, структурни делови и разни тела на инструменти. Дополнително, тој е способен да произведува немагнетна и ниска температура опрема и компоненти.

2, 304L нерѓосувачки челик се користи за да се одговори на подложноста на интергрануларна корозија на нерѓосувачки челик 304 поради врнежите Cr23C6 под специфични услови. Сензибилизираната состојба на овој ултра-нискојаглероден аустенитски нерѓосувачки челик нуди значително подобрена интергрануларна отпорност на корозија во споредба со нерѓосувачкиот челик 304. Дополнително, иако покажува малку помала цврстина, споделува слични својства со нерѓосувачкиот челик 321 и првенствено се користи за заварување. Добро е прилагоден за производство на различни тела на инструменти и опрема и компоненти отпорни на корозија кои не можат да подлежат на третман со цврст раствор.

3, 304H од нерѓосувачки челик. Внатрешната гранка од нерѓосувачки челик 304, јаглеродна масена фракција од 0,04%-0,10%, перформансите на висока температура се подобри од нерѓосувачки челик 304.

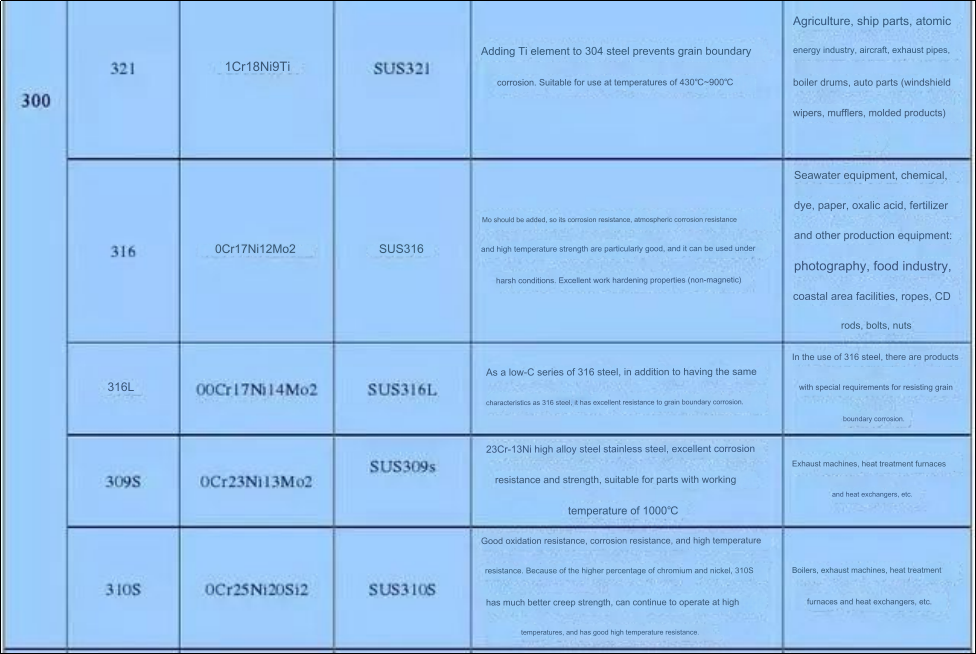

4, 316 нерѓосувачки челик. Додавањето молибден врз основа на челик 10Cr18Ni12 го прави челикот да има добра отпорност на намалување на медиумот и точка на корозија. Во морската вода и другите медиуми, отпорноста на корозија е подобра од нерѓосувачки челик 304, главно се користи за материјали отпорни на дупчење.

5, 316L од нерѓосувачки челик. Ултра-нискојаглероден челик, со добра отпорност на сензибилизирана меѓугрануларна корозија, погоден за производство на заварени делови и опрема со дебели големини на пресек, како што се материјали отпорни на корозија во петрохемиската опрема.

6, 316H нерѓосувачки челик. 316 внатрешна гранка од нерѓосувачки челик, јаглеродна маса од 0,04% -0,10%, перформансите на висока температура се подобри од нерѓосувачки челик 316.

7, 317 нерѓосувачки челик. Отпорот на дупчење и лази е подобар од нерѓосувачки челик 316L, кој се користи во производството на опрема отпорна на корозија на петрохемиски и органски киселини.

8, 321 нерѓосувачки челик е аустенитен нерѓосувачки челик со титаниумска стабилизација. Додавањето титаниум има за цел да ја зголеми отпорноста на интергрануларна корозија, а исто така покажува поволни механички својства при високи температури. Во повеќето околности, не се препорачува за употреба, освен за специфични сценарија како што се соочување со високи температури или корозија предизвикана од водород.

9, 347 не'рѓосувачки челик е аустенитна легура од не'рѓосувачки челик што се стабилизира со ниобиум. Додавањето на ниобиум служи за подобрување на неговата отпорност на интергрануларна корозија и неговата способност да издржи корозија во кисела, алкална, солена и други груби хемиски средини. Исто така, покажува одлични карактеристики на заварување, што го прави погоден за употреба како материјал отпорен на корозија и како челик отпорен на топлина. Оваа челична легура претежно се користи во термоенергетската и петрохемиската индустрија за различни примени како што се производство на контејнери, цевки, разменувачи на топлина, шахти и цевки за печки во индустриски печки, како и за термометри со цевки од печки.

10, 904L нерѓосувачки челик е високо напреден аустенитски нерѓосувачки челик развиен од OUTOKUMPU (Финска) со содржина на никел во опсег од 24% до 26% и содржина на јаглерод помала од 0,02%. Тој може да се пофали со исклучителна отпорност на корозија и добро функционира со неоксидирачки киселини како што се сулфурна киселина, оцетна киселина, мравја киселина и фосфорна киселина. Дополнително, тој демонстрира робусна отпорност на корозија на пукнатините и корозија на стрес. Добро е прилагоден за употреба со сулфурна киселина во различни концентрации под 70℃ и нуди супериорна отпорност на корозија во оцетна киселина и мешани киселини на мравја киселина и оцетна киселина при која било концентрација и температура под нормален притисок. Првично класифициран како легура на база на никел според стандардот ASMESB-625, сега е прекласифицирана како нерѓосувачки челик. Додека кинескиот челик 015Cr19Ni26Mo5Cu2 споделува сличности со 904L, неколку европски производители на инструменти користат нерѓосувачки челик 904L како примарен материјал за нивнитеcnc делови, како што е цевката за мерење на протокот на маса E+ H и куќиштето на часовникот Rolex.

11, 440C од нерѓосувачки челик. Мартензитски нерѓосувачки челик, највисока цврстина во стврднуваниот нерѓосувачки челик, нерѓосувачки челик, тврдоста е HRC57. Главно се користи за правење млазници, лежишта, калем на вентили, седиште, ракав, стебло и така натаму.

12, 17-4PH нерѓосувачкиот челик е класифициран како мартензитски нерѓосувачки челик стврднат со врнежи со Rockwell цврстина од 44. Тој нуди исклучителна цврстина, цврстина и отпорност на корозија, иако не е погоден за употреба на температури над 300°C. Овој челик покажува добра отпорност на атмосферски услови, како и разредени киселини или сол. Неговата отпорност на корозија е споредлива со онаа на нерѓосувачки челик 304 и нерѓосувачки челик 430. Апликациите за овој челик ја вклучуваат неговата употреба во производството на офшор платформи, ножеви на турбини, калеми на вентили, седишта, ракави, стебла на вентили и многу повеќе.

Во областа на професионалната инструментација, изборот на конвенционален аустенитски нерѓосувачки челик се одредува според фактори како што се разновидност и цена. Најчесто препорачаната низа за избор од нерѓосувачки челик е 304-304L-316-316L-317-321-347-904L. Имено, 317 се користи поретко, 321 не е фаворизиран, 347 се претпочита за отпорност на корозија на високи температури, а 904L е стандардниот материјал за специфични компоненти произведени од одредени компании. Не'рѓосувачкиот челик 904L обично не е типичен избор во дизајнерските апликации.

Во дизајнот на инструментот и изборот, често се среќаваат со различни системи, серии, оценки од нерѓосувачки челик, изборот треба да се базира на специфичен процес медиум, температура, притисок, стрес делови, корозија, цена и други аспекти на разгледување.

Целта на Anebon и компанијата е „Секогаш да ги задоволуваме нашите барања на клиентите“. Anebon продолжува да воспоставува и да стилизира и дизајнира извонредни стоки со врвен квалитет и за нашите застарени и за нови потенцијални клиенти и остварува победничка перспектива за нашата клиентела исто како што приспособуваме високопрецизни профили за истиснување,cnc вртење алуминиумски деловииделови за мелење алуминиумза клиентите. Anebon со раширени раце, ги покани сите заинтересирани купувачи да ја посетат нашата веб-страница или директно да не контактираат за дополнителни информации.

Фабрички прилагодени во Кина CNC машина и CNC машина за гравирање, производите на Anebon се широко препознаени и доверливи од корисниците и можат да ги задоволат економските и социјалните потреби кои постојано се развиваат. Anebon добредојде нови и стари клиенти од сите сфери на животот да не контактираат за идни деловни односи и постигнување заеднички успех!

Време на објавување: 23 јануари 2024 година