HV, HB и HRC се сите мерења на тврдоста што се користат при тестирањето на материјалите. Ајде да ги разделиме:

1) Тврдост на HV (Викерс тврдост): Тврдоста на ВН е мерка за отпорноста на материјалот на вдлабнување. Се одредува со примена на познато оптоварување на површината на материјалот со помош на дијамантски вовлекувач и мерење на големината на добиеното вдлабнување. Тврдоста на ВН се изразува во единици на Викерсовата цврстина (HV) и најчесто се користи за тенки материјали, премази и мали делови.

2) Цврстина на HB (тврдост на Бринел): Тврдоста на HB е уште една мерка за отпорноста на материјалот на вовлекување. Вклучува нанесување на познато оптоварување на материјалот со помош на стврднат челичен вовлекувач и мерење на дијаметарот на добиеното вдлабнување. Цврстината на HB се изразува во единици Бринелова цврстина (HB) и често се користи за поголеми и пообемни материјали, вклучувајќи метали и легури.

3) Цврстина на HRC (тврдост на Роквел): Тврдоста на HRC е мерка за отпорноста на материјалот на вдлабнување или пенетрација. Користи различни скали (A, B, C, итн.) врз основа на специфичниот метод на тестирање и видот на употребениот вовлекувач (дијамантски конус или топче од стврднат челик). HRC скалата најчесто се користи за мерење на тврдоста на металните материјали. Вредноста на тврдоста е претставена како бројка на HRC скалата, како што е HRC 50.

Најчесто користена табела за споредба на цврстина HV-HB-HRC:

| Табела за споредба на тврдоста на обичните црни метали (приближна конверзија на јачината) | ||||

| Класификација на цврстина | Јачина на истегнување N/mm2 | |||

| Роквел | Викерс | Бринел | ||

| HRC | HRA | HV | HB | |

| 17 | - | 211 | 211 | 710 |

| 17.5 | - | 214 | 214 | 715 |

| 18 | - | 216 | 216 | 725 |

| 18.5 | - | 218 | 218 | 730 |

| 19 | - | 221 | 220 | 735 |

| 19.5 | - | 223 | 222 | 745 |

| 20 | - | 226 | 225 | 750 |

| 20.5 | - | 229 | 227 | 760 |

| 21 | - | 231 | 229 | 765 |

| 21.5 | - | 234 | 232 | 775 |

| 22 | - | 237 | 234 | 785 |

| 22.5 | - | 240 | 237 | 790 |

| 23 | - | 243 | 240 | 800 |

| 23.5 | - | 246 | 242 | 810 |

| 24 | - | 249 | 245 | 820 |

| 24.5 | - | 252 | 248 | 830 |

| 25 | - | 255 | 251 | 835 |

| 25.5 | - | 258 | 254 | 850 |

| 26 | - | 261 | 257 | 860 |

| 26.5 | - | 264 | 260 | 870 |

| 27 | - | 268 | 263 | 880 |

| 27.5 | - | 271 | 266 | 890 |

| 28 | - | 274 | 269 | 900 |

| 28.5 | - | 278 | 273 | 910 |

| 29 | - | 281 | 276 | 920 |

| 29.5 | - | 285 | 280 | 935 |

| 30 | - | 289 | 283 | 950 |

| 30.5 | - | 292 | 287 | 960 |

| 31 | - | 296 | 291 | 970 |

| 31.5 | - | 300 | 294 | 980 |

| 32 | - | 304 | 298 | 995 |

| 32.5 | - | 308 | 302 | 1010 година |

| 33 | - | 312 | 306 | 1020 |

| 33.5 | - | 316 | 310 | 1035 |

| 34 | - | 320 | 314 | 1050 |

| 34.5 | - | 324 | 318 | 1065 |

| 35 | - | 329 | 323 | 1080 |

| 35,5 | - | 333 | 327 | 1095 |

| 36 | - | 338 | 332 | 1110 |

| 36,5 | - | 342 | 336 | 1125 година |

| 37 | - | 347 | 341 | 1140 |

| 37,5 | - | 352 | 345 | 1160 |

| 38 | - | 357 | 350 | 1175 година |

| 38,5 | - | 362 | 355 | 1190 година |

| 39 | 70 | 367 | 360 | 1210 година |

| 39,5 | 70.3 | 372 | 365 | 1225 година |

| 40 | 70,8 | 382 | 375 | 1260 година |

| 40,5 | 70,5 | 377 | 370 | 1245 година |

| 41 | 71.1 | 388 | 380 | 1280 година |

| 41.5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71.6 | 399 | 391 | 1320 година |

| 42,5 | 71.8 | 405 | 396 | 1340 година |

| 43 | 72.1 | 411 | 401 | 1360 година |

| 43,5 | 72.4 | 417 | 407 | 1385 година |

| 44 | 72.6 | 423 | 413 | 1405 година |

| 44,5 | 72,9 | 429 | 418 | 1430 година |

| 45 | 73.2 | 436 | 424 | 1450 година |

| 45,5 | 73.4 | 443 | 430 | 1475 година |

| 46 | 73.7 | 449 | 436 | 1500 |

| 46,5 | 73,9 | 456 | 442 | 1525 година |

| 47 | 74.2 | 463 | 449 | 1550 година |

| 47,5 | 74,5 | 470 | 455 | 1575 година |

| 48 | 74.7 | 478 | 461 | 1605 година |

| 48,5 | 75 | 485 | 468 | 1630 година |

| 49 | 75.3 | 493 | 474 | 1660 година |

| 49,5 | 75,5 | 501 | 481 | 1690 година |

| 50 | 75,8 | 509 | 488 | 1720 година |

| 50,5 | 76.1 | 517 | 494 | 1750 година |

| 51 | 76.3 | 525 | 501 | 1780 година |

| 51.5 | 76.6 | 534 | - | 1815 година |

| 52 | 76,9 | 543 | - | 1850 година |

| 52,5 | 77.1 | 551 | - | 1885 година |

| 53 | 77.4 | 561 | - | 1920 година |

| 53,5 | 77.7 | 570 | - | 1955 година |

| 54 | 77,9 | 579 | - | 1995 година |

| 54,5 | 78.2 | 589 | - | 2035 година |

| 55 | 78,5 | 599 | - | 2075 година |

| 55,5 | 78,7 | 609 | - | 2115 година |

| 56 | 79 | 620 | - | 2160 година |

| 56,5 | 79.3 | 631 | - | 2205 година |

| 57 | 79,5 | 642 | - | 2250 |

| 57,5 | 79,8 | 653 | - | 2295 |

| 58 | 80.1 | 664 | - | 2345 |

| 58,5 | 80.3 | 676 | - | 2395 |

| 59 | 80.6 | 688 | - | 2450 |

| 59,5 | 80,9 | 700 | - | 2500 |

| 60 | 81.2 | 713 | - | 2555 |

| 60,5 | 81.4 | 726 | - | - |

| 61 | 81.7 | 739 | - | - |

| 61,5 | 82 | 752 | - | - |

| 62 | 82.2 | 766 | - | - |

| 62,5 | 82,5 | 780 | - | - |

| 63 | 82.8 | 795 | - | - |

| 63,5 | 83.1 | 810 | - | - |

| 64 | 83.3 | 825 | - | - |

| 64,5 | 83.6 | 840 | - | - |

| 65 | 83,9 | 856 | - | - |

| 65,5 | 84.1 | 872 | - | - |

| 66 | 84.4 | 889 | - | - |

| 66,5 | 84.7 | 906 | - | - |

| 67 | 85 | 923 | - | - |

| 67,5 | 85.2 | 941 | - | - |

| 68 | 85,5 | 959 | - | - |

| 68,5 | 85,8 | 978 | - | - |

| 69 | 86.1 | 997 | - | - |

| 69,5 | 86.3 | 1017 година | - | - |

| 70 | 86.6 | 1037 | - | - |

Совети за приближна конверзија на HRC/HB

Цврстината е поголема од 20HRC, 1HRC≈10HB,

Тврдоста е помала од 20HRC, 1HRC≈11,5HB.

Забелешки: За обработка на сечење, во основа може да се конвертира подеднакво 1HRC≈10HB (тврдоста на материјалот на работното парче има опсег на флуктуација)

Цврстина на метален материјал

Цврстината се однесува на способноста на материјалот да се спротивстави на локалната деформација, особено на пластичната деформација, вдлабнување или гребење. Тоа е индекс за мерење на мекоста и тврдоста на материјалот.

Според различни методи на испитување, цврстината е поделена на три вида.

①Цврстина на гребење. Главно се користи за споредба на мекоста и цврстината на различни минерали. Методот е да се избере шипка со едниот крај тврд, а другиот крај мек, да се помине материјалот што треба да се тестира по шипката и да се одреди цврстината на материјалот што треба да се тестира според положбата на гребаницата. Квалитативно гледано, тврдите предмети прават долги гребнатини, а меките предмети прават кратки гребнатини.

②Цврстина на вовлекување. Главно се користи за метални материјали, методот е да се користи одредено оптоварување за да се притисне наведениот вовлекувач во материјалот што треба да се тестира и да се споредат мекоста и тврдоста на материјалот што треба да се тестира со големината на локалната пластична деформација на површината на материјалот. Поради разликата во вовлекувачот, оптоварувањето и времетраењето на оптоварувањето, постојат многу видови на цврстина на вдлабнатини, главно вклучувајќи ја цврстината на Бринел, тврдоста на Роквел, тврдоста на Викерс и микротврдоста.

③Тврдост на отскокнување. Главно се користи за метални материјали, методот е да се направи специјален мал чекан слободно да паѓа од одредена височина за да влијае на примерокот од материјалот што треба да се тестира и да се користи количината на енергија на напрегање складирана (и потоа ослободена) во примерокот за време на удар (преку враќање на малиот чекан) мерење на висината на скок) за да се одреди цврстината на материјалот.

Најчестите Бринел цврстина, Роквелова тврдост и Викерс цврстина на метални материјали припаѓаат на тврдоста на вдлабнување. Вредноста на тврдоста ја покажува способноста на површината на материјалот да се спротивстави на пластичната деформација предизвикана од притискање на друг предмет; В) да се измери цврстината, а вредноста на тврдоста ја претставува големината на функцијата на еластична деформација на металот.

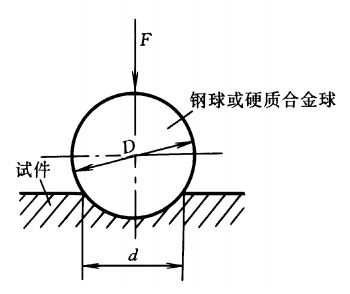

Бринел Цврстина

Употребете топче од изгаснето челик или топче од тврда легура со дијаметар од D како вовлекувач, притиснете го на површината на тестот со соодветната тест сила F и по одредено време на задржување, отстранете ја тестната сила за да добиете вдлабнување со дијаметар од d. Поделете ја тестната сила со површината на вдлабнувањето и добиената вредност е Бринеловата цврстина, а симболот е претставен со HBS или HBW.

Разликата помеѓу HBS и HBW е разликата во вовлекувачот. HBS значи дека вовлекувачот е зацврстено челично топче, кое се користи за мерење на материјали со Бринел вредност под 450, како што се благ челик, сиво леано железо и обоени метали. HBW значи дека вовлекувачот е цементиран карбид, кој се користи за мерење на материјали со Бринел вредност на цврстина под 650.

За истиот тест блок, кога другите услови за тестирање се сосема исти, резултатите од двата теста се различни, а вредноста на HBW често е поголема од вредноста на HBS и не постои квантитативно правило што треба да се следи.

По 2003 година, мојата земја еквивалентно ги усвои меѓународните стандарди, ги укина челичните топчиња и сите користени карбидни топчести глави. Затоа, HBS е прекината, а HBW се користи за да го претстави симболот за тврдост Бринел. Во многу случаи, цврстината на Бринел се изразува само во HB, што се однесува на HBW. Сепак, HBS сè уште се гледа од време на време во литературните трудови.

Бринеловиот метод за мерење на тврдоста е погоден за леано железо, обоени легури, разни жарени и изгаснети и калени челици и не е погоден за тестирање на примероци илиcnc делови за вртењекои се премногу тврди, премногу мали, премногу тенки или кои не дозволуваат големи вдлабнатини на површината.

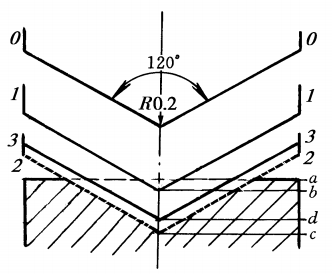

Тврдост на Роквел

Користете дијамантски конус со агол на конус од 120° или Ø1,588 mm и Ø3,176 mm изгаснати челични топчиња како вовлекувач и товар за да соработувате со него. Почетното оптоварување е 10kgf, а вкупното оптоварување е 60, 100 или 150kgf (односно, почетното оптоварување плус главниот товар). Цврстината се изразува со разликата помеѓу длабочината на вдлабнување кога се отстранува главното оптоварување и длабочината на вдлабнување кога главното оптоварување се задржува и длабочината на вдлабнување под почетното оптоварување по нанесувањето на вкупното оптоварување.

Роквеловиот тест за цврстина користи три тест сили и три вовлекувачи. Има 9 комбинации од нив, што одговараат на 9-те скали на тврдоста на Роквел. Примената на овие 9 линијари ги опфаќа речиси сите најчесто користени метални материјали. Постојат три најчесто користени HRA, HRB и HRC, меѓу кои HRC е најшироко користен.

Најчесто користена табела со спецификации за тест на цврстина Роквел:

| Цврстина | | | Цврстина | |

| | | | | Карбид, карбид, |

| | | | | Загреан, нормализиран челик, алуминиумска легура |

| | | | | стврднат челик, изгаснат и калиран челик, длабоко |

Опсегот на употреба на HRC скалата е 20~70HRC. Кога вредноста на тврдоста е помала од 20HRC, бидејќи конуснатадел за обработка на алуминиум cncна вовлекувачот се притиска премногу, чувствителноста се намалува и наместо тоа треба да се користи скалата HRB; кога цврстината на примерокот е поголема од 67HRC, притисокот на врвот на вовлекувачот е преголем, а дијамантот лесно се оштетува. Животот на вовлекувачот ќе биде значително скратен, па наместо тоа, генерално треба да се користи скалата HRA.

Тестот за цврстина на Роквел е едноставен, брз и мала вдлабнатина и може да ја тестира површината на готовите производи и тврдите и тенки работни парчиња. Поради малата вдлабнатина, за материјали со нерамна структура и цврстина, вредноста на тврдоста варира во голема мера, а точноста не е толку висока како цврстината на Бринел. Тврдоста на Роквел се користи за одредување на тврдоста на челик, обоени метали, тврди легури итн.

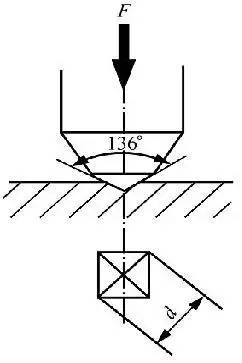

Викерс тврдост Викерс тврдост

Принципот на мерење на тврдоста на Викер е сличен на оној на тврдоста на Бринел. Користете дијамантско квадратно пирамидно вовлекување со вклучен агол од 136° за да притиснете на површината на материјалот со одредена тест сила F и отстранете ја тестната сила откако ќе го одржите одреденото време. Тврдоста се изразува со просечниот притисок на единечната површина на вдлабнувањето на квадратната пирамида. Вредност, симболот на ознаката е HV.

Опсегот на мерење на тврдоста на Викерс е голем и може да мери материјали со цврстина која се движи од 10 до 1000 HV. Вовлекувањето е мало и обично се користи за мерење на потенки материјали и површински стврднати слоеви како што се карбуризирање и нитридирање.

Либ Тврдост Либ Тврдост

Користете ударно тело со одредена маса на топчеста глава од волфрам карбид за да удрите на површината на тестот под дејство на одредена сила, а потоа да се отскокнете. Поради различната цврстина на материјалите, брзината на враќање по ударот е исто така различна. На ударниот уред е инсталиран постојан магнет. Кога ударното тело се движи нагоре и надолу, неговата периферна намотка ќе предизвика електромагнетен сигнал пропорционален на брзината, а потоа ќе го претвори во вредност на тврдоста на Leeb преку електронско коло. Симболот е означен како HL.

На тестерот за цврстина Leeb не му е потребна работна маса, а неговиот сензор за цврстина е мал како пенкало, со кој може директно да се ракува со рака и лесно може да се открие дали се работи за големо, тешко работно парче или за обработен парче со сложени геометриски димензии.

Друга предност на тврдоста на Leeb е тоа што има многу мало оштетување на површината на производот, а понекогаш може да се користи и како недеструктивен тест; единствен е во тестовите на цврстина во сите правци, тесни простори и посебниалуминиумски делови.

Anebon се придржува до принципот „Искрен, вреден, претприемнички, иновативен“ за постојано стекнување нови решенија. Анебон ги смета перспективите, успехот како свој личен успех. Дозволете Anebon да изгради просперитетна иднина рака под рака за делови обработени од месинг и сложени делови од титаниум cnc / додатоци за печат. Anebon сега има сеопфатно снабдување со стоки, како и продажната цена е наша предност. Добредојдовте да се распрашате за производите на Anebon.

Производи во тренд Кина ЦПУ за обработка на дел и прецизен дел, навистина треба да ве интересира некоја од овие ставки, ве молиме известете ни. Anebon со задоволство ќе ви даде понуда по добивањето на нечии детални спецификации. Anebon ги има нашите лични специјалисти инженери за истражување и развој за да ги исполнат сите барања. Anebon со нетрпение очекува да ги добие вашите прашања наскоро и се надеваме дека ќе има шанса да работиме заедно со вас во иднина. Добредојдовте да ја погледнете организацијата Anebon.

Време на објавување: мај-18-2023 година