1. Feallsanachd corporra de innealachadh titanium

Tha feachd gearraidh giollachd titanium alloy beagan nas àirde na neart stàilinn leis an aon chruas. Ach, tha an t-iongantas fiosaigeach a thaobh a bhith a 'giollachd titanium alloy mòran nas iom-fhillte na bhith a' giullachd stàilinn, a tha a 'toirt air duilgheadasan mòra a bhith aig giollachd titanium alloy.

Tha giùlan teirmeach a’ mhòr-chuid de aloidhean titanium glè ìosal, dìreach 1/7 de stàilinn agus 1/16 de alùmanum. Mar sin, cha tèid an teas a thig bho bhith a’ gearradh aloidhean titanium a ghluasad gu sgiobalta chun phìos obrach no a thoirt air falbh leis na sgoltagan. Ach, cruinnichidh e anns an raon gearraidh, agus faodaidh an teòthachd a thèid a chruthachadh a bhith cho àrd ri 1,000 ° C no barrachd, a bheir air oir gearraidh an inneil a bhith a ’caitheamh, a’ sgoltadh agus a ’sgàineadh gu sgiobalta. Bidh cruthachadh oir togte agus coltas luath oir caithte a’ gineadh barrachd teas anns an raon gearraidh, a’ giorrachadh beatha an inneil tuilleadh.innealachadh titanium

Bidh an teòthachd àrd a chaidh a chruthachadh tron phròiseas gearraidh cuideachd a ’sgrios ionracas uachdar na pàirtean alloy titanium, a’ leantainn gu lùghdachadh ann an cruinneas geoimeatrach nam pàirtean agus obair chruaidh a lughdaicheas gu mòr an neart reamhar aca.

Is dòcha gum bi elasticity aloidhean titanium buannachdail airson coileanadh pàirt, ach aig àm gearradh, tha deformachadh elastagach a’ phìos obrach na adhbhar crathaidh riatanach. Tha an cuideam gearraidh ag adhbhrachadh gum bi am pìos obrach “elastagach” a’ gluasad air falbh bhon inneal agus a ’breabadh, agus mar sin tha an suathadh eadar an inneal agus am pìos obrach nas motha na an gnìomh gearraidh. Bidh am pròiseas brisidh cuideachd a’ gineadh teas, a’ cur ris an duilgheadas a thaobh droch ghiùlan teirmeach de aloidhean titanium.

Tha an duilgheadas seo eadhon nas cruaidhe nuair a thathar a’ innealachadh pàirtean le ballachan tana no cumadh fàinne, a tha furasta an deformachadh. Chan eil e furasta pàirtean alloy titanium le ballachan tana a innealachadh chun chruinneas meudachd ris a bheil dùil. Nuair a bhios an inneal a 'putadh stuth a' phìos obrach air falbh, tha deformachadh ionadail a 'bhalla tana nas àirde na an raon elastic; bidh deformachadh plastaig a’ tachairt, agus tha neart stuthan agus cruas a ’phuing gearraidh ag àrdachadh gu mòr. Bidh innealachadh aig an astar gearraidh a chaidh a dhearbhadh roimhe a ’fàs ro àrd, a’ leantainn gu caitheamh innealan geur.

Is e "Hot" an "eucoir" a tha ga dhèanamh dùbhlanach aloidhean titanium a ghiullachd!

2. Teicneòlais eòlas airson titanium CNC machining

Stèidhichte air a bhith a’ tuigsinn uidheamachd giullachd aloidhean titanium agus a’ cur eòlas ris, tha am prìomh eòlas air pròiseas giollachd aloidhean titanium mar a leanas:

(1) Thathas a’ cleachdadh cuir a-steach le geoimeatraidh adhartach gus feachd gearraidh a’ phìos obrach, gearradh teas agus deformachadh a lughdachadh.

(2) Cùm biadhadh seasmhach gus nach cruadhaich an obair-obrach. Bu chòir an inneal a bhith an-còmhnaidh ann an staid beathachaidh tron phròiseas gearraidh, agus bu chòir gum biodh an tomhas gearraidh radial 30% den radius aig àm bleith.

(3) Thathas a ’cleachdadh lionn gearraidh àrd-bhruthadh agus sruthadh mòr gus dèanamh cinnteach à seasmhachd teirmeach a’ phròiseas innealachaidh agus gus casg a chuir air crìonadh uachdar obair-obrach agus milleadh innealan mar thoradh air cus teòthachd.

(4) Cùm oir an lann geur; bidh innealan maol ag adhbhrachadh togail teas agus caitheamh, a’ leantainn gu fàilligeadh innealan gu sgiobalta.

(5) Machining anns an staid as buige den alloy titanium cho mòr ‘s as urrainn leis gu bheil an stuth a’ fàs nas dùbhlanaiche don inneal às deidh cruadhachadh, agus tha an làimhseachadh teas a ’meudachadh neart an stuth agus caitheamh an cuir a-steach.

(6) Cleachd radius sròn mòr no chamfer gus gearradh cho mòr 's as urrainn a-steach don oir gearraidh. Bidh seo a’ lughdachadh feachd gearraidh agus teas aig a h-uile ìre agus a’ cur casg air briseadh ionadail. Nuair a bhios tu a’ bleith aloidhean titanium, am measg nam paramadairean gearraidh, tha a’ bhuaidh as motha aig an astar gearraidh air beatha inneal vc, air a leantainn le ceangal radial (doimhneachd bleith) ae.

3. Tòisich leis an lann gus fuasgladh fhaighinn air duilgheadas giollachd titanium

Is e caitheamh an groove cuir a-steach nuair a thathar a’ innealachadh aloidhean titanium caitheamh ionadail a’ chùil agus an aghaidh a dh’ ionnsaigh doimhneachd gearraidh, a tha gu tric air adhbhrachadh leis an ìre chruaidh a dh’ fhàg an giullachd roimhe. Tha ath-bhualadh ceimigeach agus sgaoileadh an inneil agus an stuth pìos obrach aig teòthachd giollachd nas àirde na 800 ° C cuideachd nan adhbharan airson a bhith a’ cruthachadh caitheamh groove. Air sgàth tron phròiseas innealachaidh, bidh na moileciuilean titanium den obair-obrach a ’cruinneachadh air beulaibh an lann agus tha iad“ air an tàthadh ”gu oir an lann fo chuideam àrd agus teòthachd àrd, a’ cruthachadh oir togte. Nuair a bhios an oir togte a’ rùsgadh bhon fhìor cheann, bheir e air falbh còmhdach carbide an cuir a-steach, agus mar sin feumaidh inneal titanium stuthan cuir a-steach sònraichte agus geoimeatraidh.cCustomprecision machining

4. Structar inneal freagarrach airson innealachadh titanium

Is e teas fòcas giollachd titanium alloy, agus feumar mòran de lionn gearraidh àrd-bhruthadh a spraeadh air an oir gearraidh gu sgiobalta agus gu ceart gus an teas a thoirt air falbh gu sgiobalta. Tha rèiteachaidhean sònraichte ann de luchd-gearraidh muilne gu sònraichte airson innealachadh titanium.

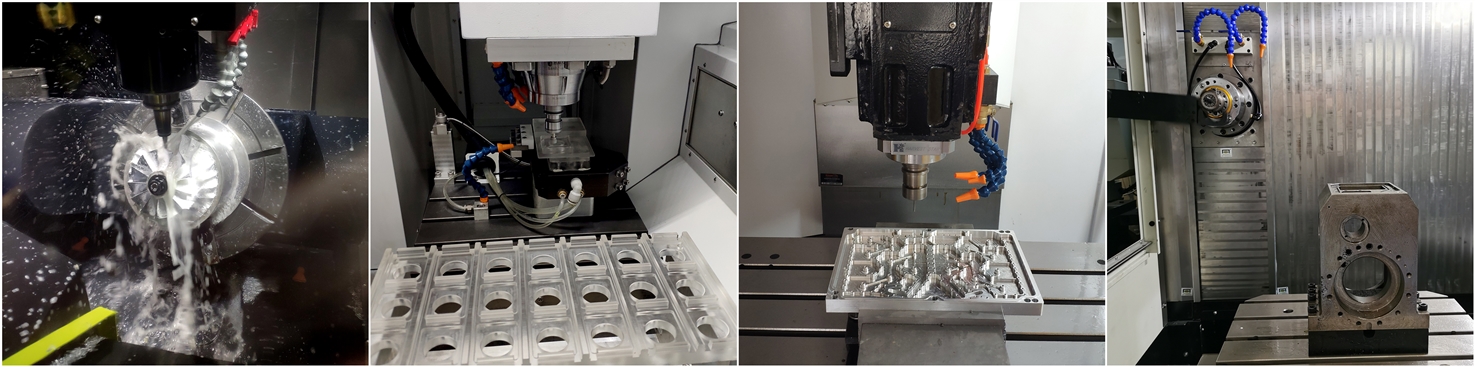

Faodaidh Anebon Metal Products Earranta seirbheis Machining CNC 、 Die Casting 、 Sheet Metal Fabrication a thoirt seachad, faodaidh tu fios a chuir thugainn.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Ùine puist: Faoilleach 18-2022