En tant que membre de l'industrie, comprenez-vous vraiment la différence entre les différents traitements de surface pour différents matériaux ?

Il existe diverses techniques normales de traitement de surface, notamment :

Revêtement:Appliquer une fine couche de matériau (tel que de la peinture, de l'émail ou du métal) pour protéger la surface, améliorer l'esthétique, prévenir la corrosion ou améliorer des fonctionnalités spécifiques.

Placage:La galvanoplastie consiste à déposer une fine couche de métal sur la surface d'un substrat pour améliorer la résistance à la corrosion, la conductivité ou l'apparence.

Traitement thermique :Application de processus de chaleur et de refroidissement contrôlés pour modifier la microstructure et les propriétés des métaux, par exemple en améliorant la dureté, la résistance ou la ductilité.

Nettoyage et préparation des surfaces :Éliminer les impuretés, les contaminants ou les couches d'oxydation de la surface pour garantir une adhérence et une liaison appropriées des revêtements ou autres traitements de surface.

Modification des surfaces :Des techniques telles que l'implantation ionique, l'alliage de surface ou le traitement au laser sont utilisées pour modifier la composition ou la structure de la surface afin d'améliorer des propriétés telles que la dureté, la résistance à l'usure ou l'inertie chimique.

Texturation des surfaces :Création de motifs, de rainures ou de textures spécifiques sur la surface pour améliorer l'adhérence, réduire la friction ou améliorer l'apparence esthétique.

Définition:

Le traitement de surface est le processus de création d’une couche de matériau de surface sur une base présentant différentes propriétés mécaniques, physiques et chimiques.

But:

Le traitement de surface est souvent effectué pour améliorer la fonctionnalité d'un produit, comme la résistance à la corrosion, la durabilité ou la décoration. Le traitement de surface est effectué par meulage mécanique, traitements thermiques de surface, pulvérisation de surface et traitement chimique. Le traitement de surface consiste à nettoyer, balayer, ébavurer, dégraisser et détartrer la surface d'une pièce.

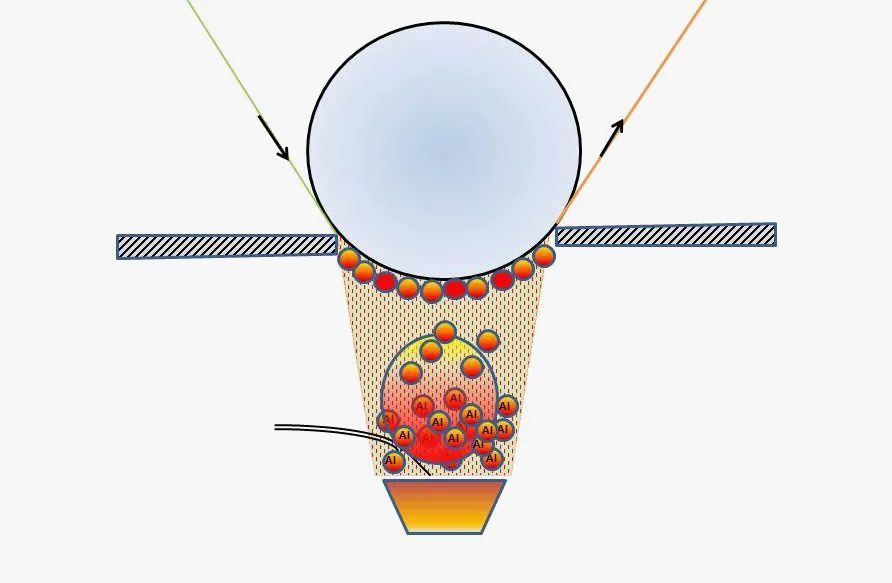

01. Placage sous vide

—— Métallisation sous vide ——

Le placage sous vide résulte d’un processus physique. Sous vide, de l'argon est injecté puis atteint la cible. La cible est ensuite séparée en molécules qui sont adsorbées par des produits conducteurs, créant ainsi une couche d'imitation métallique uniforme et lisse.

Matériaux applicables :

1. Le placage sous vide est possible sur une large gamme de matériaux, notamment les métaux, les composites, la céramique, le verre et les plastiques souples et durs. L'aluminium est le traitement de surface par galvanoplastie le plus courant, suivi du cuivre et de l'argent.

2. Les matériaux naturels ne peuvent pas être plaqués sous vide car leur humidité interférerait avec l'environnement sous vide.

Coût du processus :

Les coûts de main-d'œuvre sont assez élevés dans le placage sous vide car la pièce doit être pulvérisée puis chargée, déchargée et repeinte. Cela dépend également de la complexité et de la taille de la pièce à usiner.

Impact environnemental :

La galvanoplastie sous vide est similaire à la pulvérisation en termes d’impact environnemental.

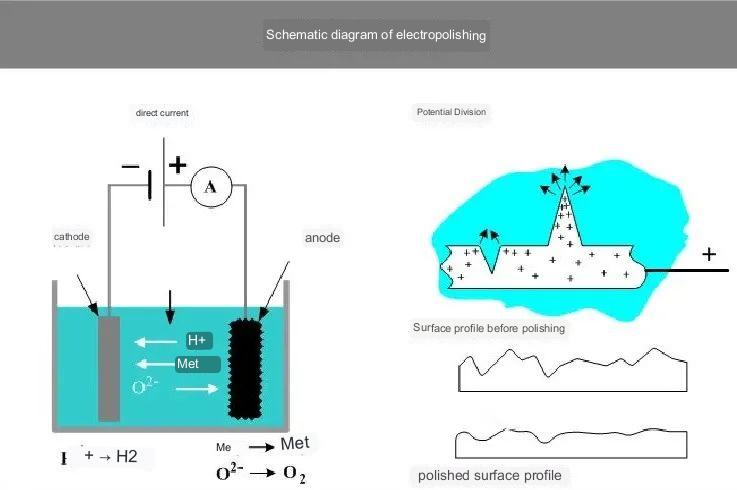

02. Électropolissage

—— Électropolissage ——

L'électropolissage est un processus électrochimique dans lequel les atomes d'une pièce immergée dans un électrolyte sont convertis en ions et éliminés de la surface en raison du passage d'un courant électrique, obtenant ainsi l'effet d'éliminer les fines bavures et d'augmenter la luminosité de la surface de la pièce.

Matériaux applicables :

1. La plupart des métaux peuvent être polis électrolytiquement, parmi lesquels le polissage de surface de l'acier inoxydable est le plus couramment utilisé (en particulier pour l'acier inoxydable austénitique de qualité nucléaire).

2. Différents matériaux ne peuvent pas être électropolis en même temps, ni même placés dans le même solvant électrolytique.

Coût du processus :

L'ensemble du processus de polissage électrolytique est essentiellement effectué automatiquement, le coût de la main-d'œuvre est donc très faible. Impact environnemental : Le polissage électrolytique utilise des produits chimiques moins nocifs. L’ensemble du processus nécessite une petite quantité d’eau et est facile à mettre en œuvre. De plus, il peut prolonger les propriétés de l’acier inoxydable et retarder la corrosion de l’acier inoxydable.

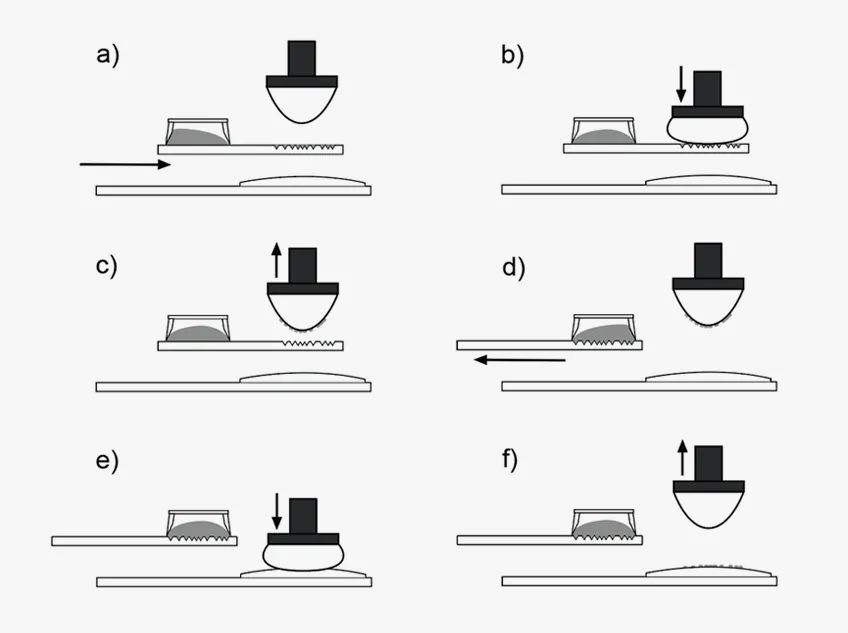

03. Processus de tampographie

——Tampographie——

Pouvoir imprimer du texte, des graphiques et des images sur la surface d'objets de forme irrégulière devient désormais une impression spéciale importante.

Matériaux applicables :

La tampographie peut être utilisée pour presque tous les matériaux, à l'exception des matériaux plus souples que les tampons en silicone, comme le PTFE.

Coût du processus :

faible coût de moulage et faible coût de main-d'œuvre.

Impact environnemental : Ce procédé étant limité aux encres solubles (qui contiennent des produits chimiques nocifs), il a un impact environnemental élevé.

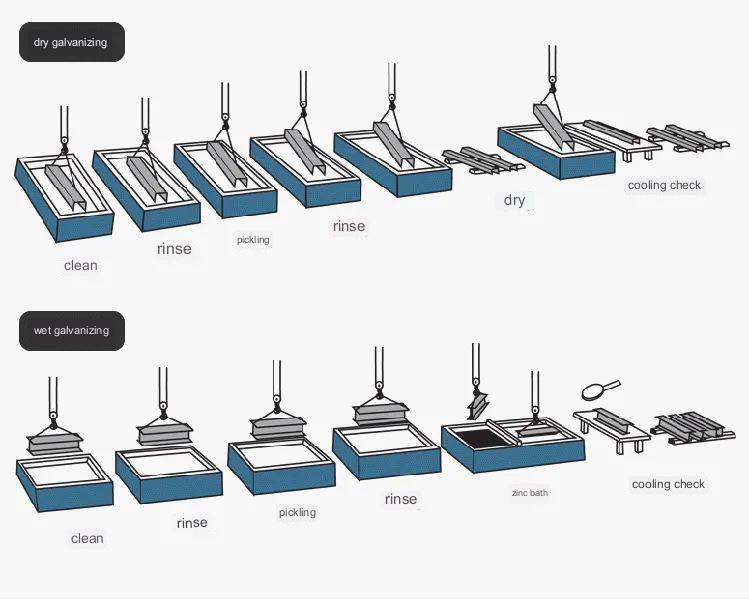

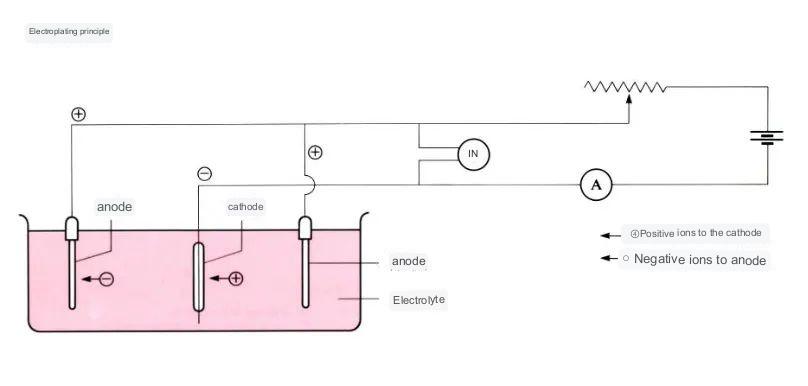

04. Processus de galvanisation

—- Galvanisation —-

Traitement de surface qui applique une fine couche de zinc à la surface des matériaux en acier allié. Ceci est fait pour l’esthétique et possède également des propriétés antirouille. Le revêtement de zinc en surface agit comme une couche de protection électrochimique pour empêcher la corrosion du métal. La galvanisation à chaud est la principale méthode utilisée.

Matériaux applicables :

La galvanisation est un traitement de surface réservé à l'acier et au fer.

Coût du processus :

Aucun coût de moisissure. Cycle court/coût de main d’œuvre moyen. La qualité de surface de la pièce dépend largement de la préparation manuelle de la surface avant la galvanisation.

Le processus de galvanisation a un impact positif sur l'environnement. Cela augmente l’espérance de vie despièces fraisées CNCde 40 à 100 ans et prévient la rouille et la corrosion. La pièce galvanisée peut également être remise dans son bac de galvanisation lorsqu'elle a atteint la fin de sa durée de vie utile. Cela ne produira aucun déchet chimique ou physique.

05. Processus de galvanoplastie

—- Galvanoplastie —-

La galvanoplastie est le processus consistant à appliquer une fine couche de métal sur des pièces par électrolyse. Cela contribue à améliorer la résistance à la corrosion, la résistance à l’usure, la conductivité et l’esthétique. De nombreuses pièces de monnaie ont leurs couches extérieures galvanisées. .

Matériaux applicables :

1. La galvanoplastie est possible sur la plupart des métaux, mais la pureté et l’efficacité du placage varient. Il s'agit notamment de l'étain et du nickel.

2. L’ABS est le plastique le plus couramment utilisé pour la galvanoplastie.

3. Le nickel est toxique et irritant pour la peau. Il ne peut pas être utilisé dans des produits électrolytiques.

Coût du processus :

Aucun coût de moulage, mais des accessoires sont nécessaires pour fixer les pièces. Le coût en temps dépend du type de métal et de la température. Le coût de la main d’œuvre (moyen-élevé) dépend des pièces de placage spécifiques. L'argenterie et le placage de bijoux nécessitent des travailleurs hautement qualifiés en raison de leurs exigences élevées en matière d'apparence et de durabilité.

Impact environnemental :

La galvanoplastie utilise un grand nombre de substances toxiques, qui nécessitent une extraction et un détournement professionnels afin de minimiser l'impact sur l'environnement.

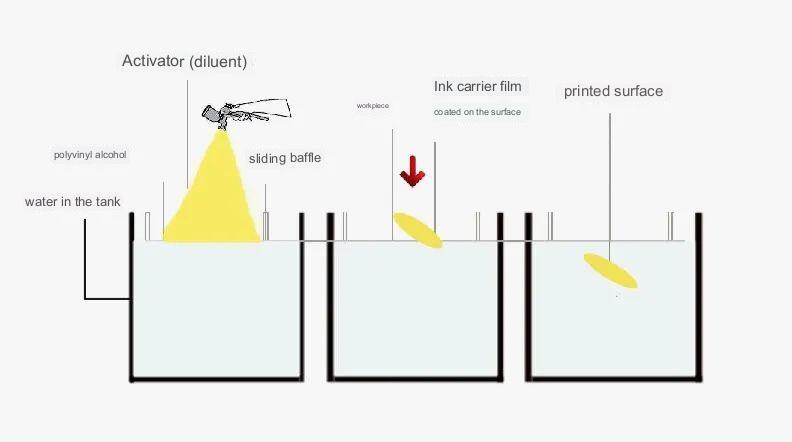

06. Impression par transfert d'eau

—- Impression par transfert hydroélectrique —-

La pression de l’eau est utilisée pour transférer le motif de couleur sur la surface des produits tridimensionnels. L'impression par transfert d'eau est devenue plus populaire car les gens ont des attentes plus élevées en matière d'emballage et de décoration de surface.

Matériaux applicables :

L’impression par transfert d’eau est possible sur tous les matériaux durs. Les matériaux adaptés à la pulvérisation conviennent également à ce type d’impression. Moulé par injection etpièces de tournage en métal CNCsont les plus courants.

Coût du processus : Bien qu'il n'y ait pas de moisissure, plusieurs produits doivent être transférés à l'eau simultanément à l'aide d'appareils. Le temps requis par cycle ne dépasse généralement pas 10 minutes.

L'impression par transfert d'eau est plus respectueuse de l'environnement que la pulvérisation de produits car elle applique une plus grande quantité de peinture d'impression, réduisant ainsi les fuites de déchets.

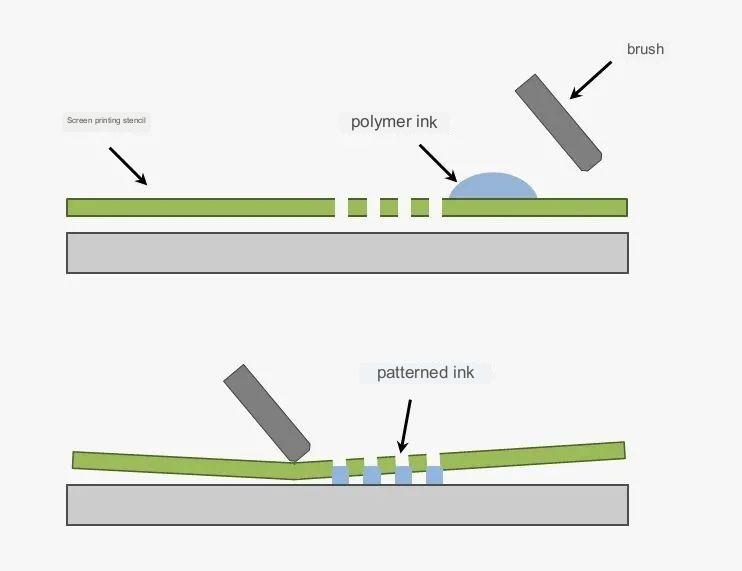

07. Sérigraphie

—- Sérigraphie —-

L'encre est transférée à travers le maillage de la partie graphique jusqu'au substrat par extrusion. Cela produit exactement le même graphique que celui de l'original. L’équipement de sérigraphie est facile à utiliser, simple à réaliser et à imprimer, et peu coûteux.

Les matériaux d'impression couramment utilisés comprennent les peintures à l'huile et les affiches en couleur, les cartes de visite et les couvertures reliées.

Matériaux applicables :

La sérigraphie peut être réalisée sur presque tous les matériaux, y compris la céramique, le verre, la céramique et le métal.

Coût du processus :

Le coût du moule est faible mais dépend toujours du nombre de couleurs car chaque plaque de couleur doit être réalisée séparément. Les coûts de main d’œuvre sont élevés lors de l’impression en multicolore.

Impact environnemental :

Les encres de sérigraphie aux couleurs claires ont un faible impact sur l’environnement. Cependant, les encres contenant du formaldéhyde et du PVC sont des produits chimiques nocifs et doivent être recyclées ou éliminées en temps opportun pour éviter la pollution de l'eau.

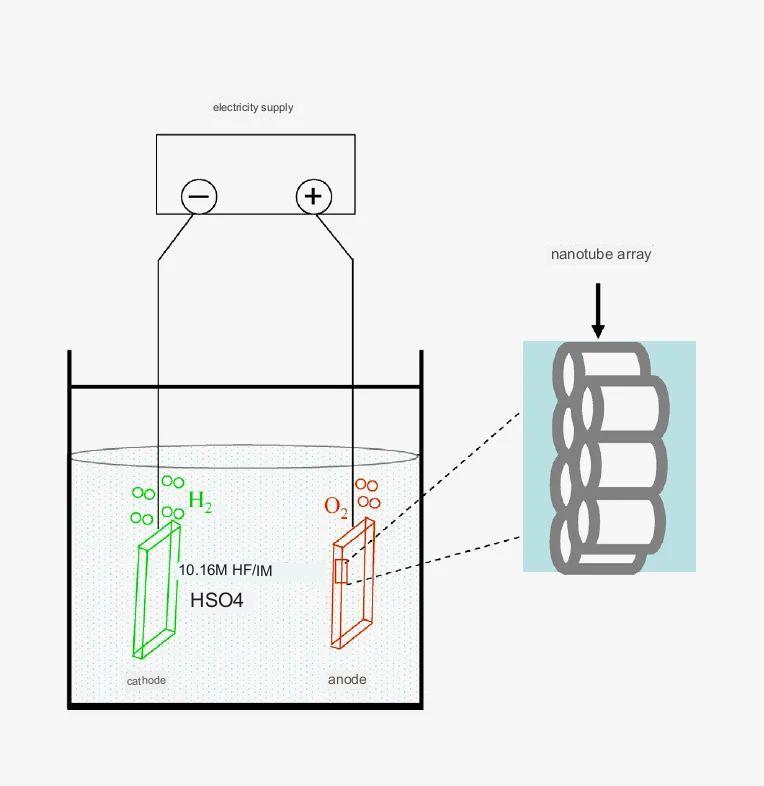

08. Anodisation

—— Oxydation anodique ——

L'oxydation anodique de l'aluminium repose principalement sur le principe électrochimique pour former une couche de film Al2O3 (oxyde d'aluminium) sur la surface de l'aluminium et de l'alliage d'aluminium. Cette couche de film d'oxyde présente des caractéristiques particulières telles que la protection, la décoration, l'isolation et la résistance à l'usure.

Matériaux applicables :

Aluminium, alliage d'aluminium et autrespièces en aluminium d'usinage CNC

Coût du processus : Dans le processus de production, la consommation d’eau et d’électricité est assez importante, en particulier dans le processus d’oxydation. La consommation de chaleur de la machine elle-même doit être continuellement refroidie par circulation d'eau, et la consommation d'énergie par tonne est souvent d'environ 1 000 degrés.

Impact environnemental :

L'anodisation n'est pas exceptionnelle en termes d'efficacité énergétique, tandis que dans la production d'électrolyse de l'aluminium, l'effet anodique produit également des gaz qui ont des effets secondaires néfastes sur la couche d'ozone atmosphérique.

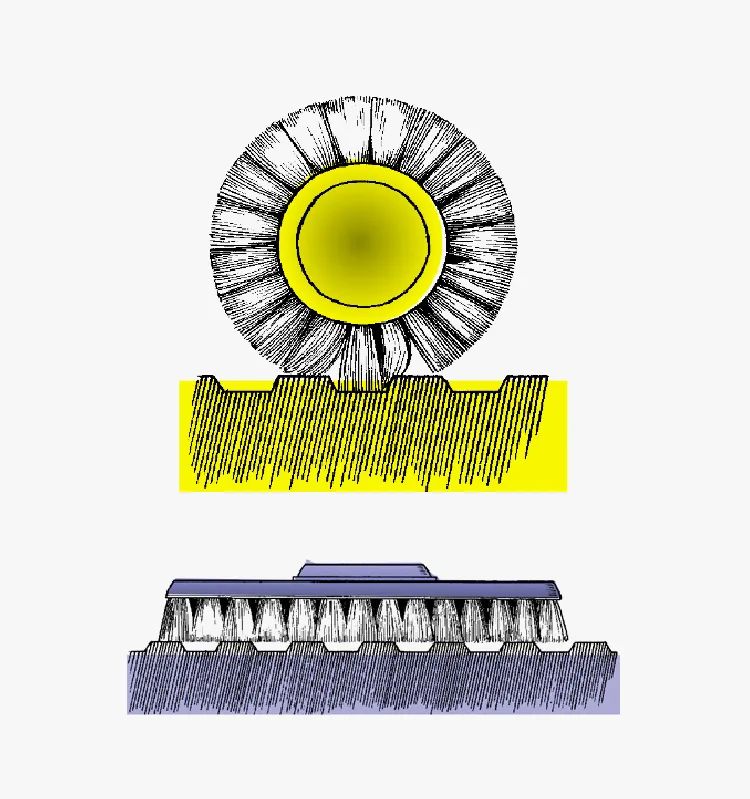

09. Tréfilage métallique

—— Câblé en métal ——

Il s'agit d'une méthode de traitement de surface qui forme des lignes sur la surface de la pièce en broyant le produit pour obtenir un effet décoratif. Selon les différentes textures après tréfilage, il peut être divisé en : tréfilage droit, tréfilage chaotique, ondulé et tourbillonnant.

Matériaux applicables :

Presque tous les matériaux métalliques peuvent utiliser un processus de tréfilage métallique.

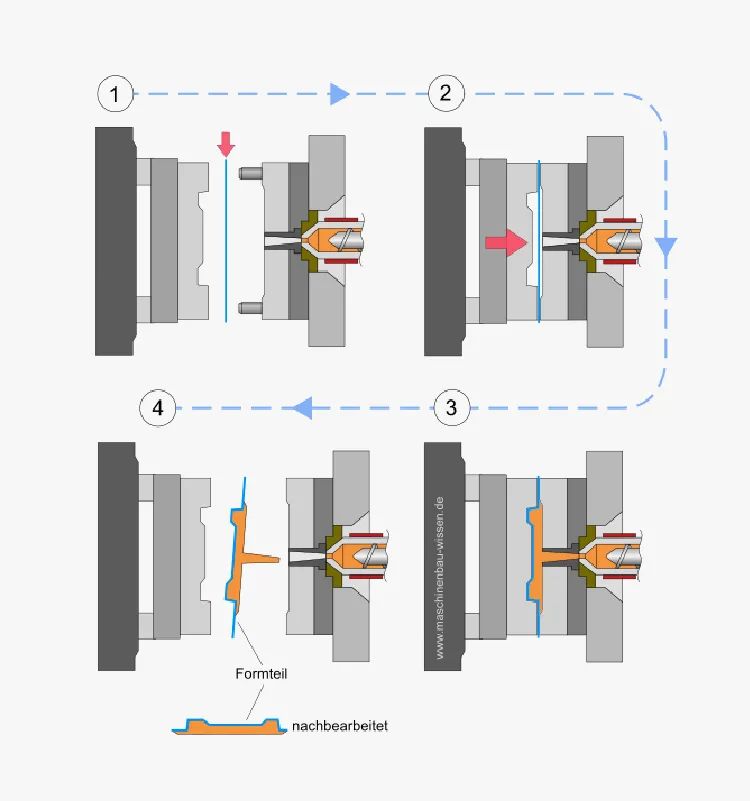

10. Décoration dans le moule

—- Décoration dans le moule-IMD —-

Cette méthode de moulage consiste à insérer le diaphragme métallique à motif imprimé dans le moule métallique, à injecter la résine dans le moule, à assembler le diaphragme et à intégrer la résine et le diaphragme métallique à motif imprimé pour former un produit final.

Matériel applicable:

P.surface élastique

Coût du processus :

Il suffit d'ouvrir un jeu de moules. Cela peut réduire les coûts et les heures de travail, la production hautement automatique, le processus de fabrication simplifié, la méthode de moulage par injection unique et réaliser à la fois le moulage et la décoration.

Impact environnemental :

La technologie est respectueuse de l’environnement et verte, et évite la pollution provoquée par la galvanoplastie et la peinture traditionnelles.

Coût du processus :

La méthode de traitement est simple, l'équipement est simple, la consommation de matériaux est très faible, le coût est relativement faible et l'avantage économique est élevé.

Impact environnemental :

Produits en métal pur, sans peinture ni substances chimiques sur la surface, une température élevée de 600 degrés ne brûle pas, ne produit pas de gaz toxiques, répond aux exigences de protection contre l'incendie et de protection de l'environnement.

Continuer à s'améliorer, afin de garantir que le produit soit conforme aux normes du marché et des clients. Anebon a mis en place un système de contrôle de qualité pour garantir des pièces de vente chaudes 2022 de haute qualité pour le perçage du plastique ABS, usinage CNC, service de pièces de tournage, faites confiance à Anebon et vous bénéficierez de nombreux autres avantages. Merci de prendre le temps de nous joindre pour plus d'informations, Anebon vous garantit toute notre attention tout au long de la journée.

Pièces de rechange automobiles de pièces de fraisage de haute qualité, pièces tournées en acier fabriquées par China Anebon. Les produits d'Anebon sont de plus en plus reconnus par les clients étrangers et ont établi des relations à long terme et mutuellement bénéfiques avec Anebon. Anebon offrira un service de la plus haute qualité à chaque client. Nous invitons chaleureusement les nouveaux amis à rejoindre Anebon et à créer des avantages mutuels.

Heure de publication : 18 juillet 2023