La précision des paramètres géométriques des pièces mécaniques est influencée à la fois par l'erreur dimensionnelle et l'erreur de forme. Les conceptions de pièces mécaniques spécifient souvent simultanément des tolérances dimensionnelles et des tolérances géométriques. Bien qu'il existe des différences et des liens entre les deux, les exigences de précision des paramètres géométriques déterminent la relation entre la tolérance géométrique et la tolérance dimensionnelle, en fonction des conditions d'utilisation de la pièce mécanique.

1. Plusieurs principes de tolérance concernant la relation entre les tolérances dimensionnelles et les tolérances géométriques

Les principes de tolérance sont des réglementations qui déterminent si les tolérances dimensionnelles et les tolérances géométriques peuvent être utilisées de manière interchangeable ou non. Si ces tolérances ne peuvent pas être converties les unes dans les autres, elles sont considérées comme des principes indépendants. En revanche, si la conversion est autorisée, il s’agit d’un principe connexe. Ces principes sont ensuite classés en exigences inclusives, exigences maximales en matière d'entité, exigences minimales en matière d'entité et exigences réversibles.

2. Terminologie de base

1) Taille réelle locale D al, d al

Distance mesurée entre deux points correspondants sur n'importe quelle section normale d'un élément réel.

2) Taille de l'action externe D fe, d fe

Cette définition fait référence au diamètre ou à la largeur de la plus grande surface idéale connectée extérieurement à la surface intérieure réelle ou de la plus petite surface idéale connectée extérieurement à la surface externe réelle à une longueur donnée de l'élément mesuré. Pour les éléments associés, l'axe ou le plan central de la surface idéale doit conserver la relation géométrique donnée par le dessin avec la référence.

3) Taille d'action in vivo D fi, d fi

Le diamètre ou la largeur de la plus petite surface idéale en contact corporel avec la surface intérieure réelle ou de la plus grande surface idéale en contact corporel avec la surface extérieure réelle à une longueur donnée de l'élément mesuré.

4) Taille physique efficace maximale MMVS

La taille physique efficace maximale fait référence à la taille de l’effet externe dans l’état où il est physiquement le plus efficace. En ce qui concerne la surface intérieure, la taille maximale effective du solide est calculée en soustrayant la valeur de tolérance géométrique (indiquée par un symbole) de la taille maximale du solide. En revanche, pour la surface extérieure, la taille maximale effective du solide est calculée en ajoutant la valeur de tolérance géométrique (également indiquée par un symbole) à la taille maximale du solide.

MMVS= MMS± forme en T

Dans la formule, la surface extérieure est représentée par un signe « + » et la surface intérieure est représentée par un signe « - ».

5) Taille physique efficace minimale LMVS

La taille effective minimale d’une entité fait référence à la taille du corps lorsqu’elle se trouve dans un état effectif minimum. Lorsqu'il s'agit de la surface intérieure, la taille physique minimale efficace est calculée en ajoutant la valeur de tolérance géométrique à la taille physique minimale (comme indiqué par un symbole dans une image). D'autre part, lorsqu'il s'agit de la surface extérieure, la taille physique effective minimale est calculée en soustrayant la valeur de tolérance géométrique de la taille physique minimale (également indiquée par un symbole dans une image).

LMVS = LMS ± forme en T

Dans la formule, la surface intérieure prend le signe « + » et la surface extérieure prend le signe « - ».

3. Principe d'indépendance

Le principe d'indépendance est un principe de tolérance utilisé dans la conception technique. Cela signifie que la tolérance géométrique et la tolérance dimensionnelle spécifiées dans un dessin sont distinctes et n'ont aucune corrélation entre elles. Les deux tolérances doivent répondre indépendamment à leurs exigences spécifiques. Si la tolérance de forme et la tolérance dimensionnelle suivent le principe d'indépendance, leurs valeurs numériques doivent être marquées séparément sur le dessin sans aucun marquage supplémentaire.

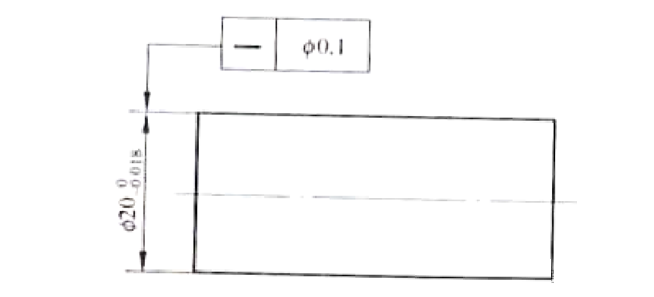

Afin de garantir la qualité des pièces présentées sur la figure, il est important de considérer indépendamment la tolérance dimensionnelle du diamètre de l'arbre Ф20 -0,018 et la tolérance de rectitude de l'axe Ф0,1. Cela signifie que chaque dimension doit répondre aux exigences de conception à elle seule et doit donc être inspectée séparément.

Le diamètre de l'arbre doit être compris entre Ф19,982 et 20, avec une erreur de rectitude autorisée comprise entre Ф0 et 0,1. Bien que la valeur maximale de la taille réelle du diamètre de l'arbre puisse s'étendre jusqu'à Ф20,1, elle n'a pas besoin d'être contrôlée. Le principe d'indépendance s'applique, c'est-à-dire que le diamètre ne fait pas l'objet d'un contrôle approfondi.

4. Principe de tolérance

Lorsqu'une image de symbole apparaît après l'écart dimensionnel limite ou le code de zone de tolérance d'un seul élément sur un dessin, cela signifie que l'élément unique a des exigences de tolérance. Pour répondre aux exigences de confinement, l’élément réel doit respecter la limite physique maximale. En d’autres termes, la taille externe effective de l’entité ne doit pas dépasser sa limite physique maximale, et la taille réelle locale ne doit pas être inférieure à sa taille physique minimale.

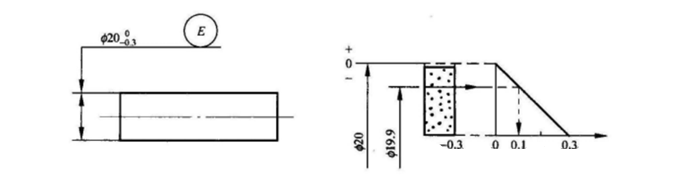

Le chiffre indique que la valeur de dfe doit être inférieure ou égale à 20 mm, tandis que la valeur de dal doit être supérieure ou égale à 19,70 mm. Lors du contrôle, la surface cylindrique sera considérée comme qualifiée si elle peut passer à travers une jauge pleine forme d'un diamètre de 20 mm et si la dimension réelle locale totale mesurée en deux points est supérieure ou égale à 19,70 mm.

L'exigence de tolérance est une exigence de tolérance qui contrôle simultanément les erreurs réelles de taille et de forme dans la plage de tolérance dimensionnelle.

5. Exigences maximales d’entité et exigences de réversibilité

Sur le dessin, lorsqu'une image de symbole suit la valeur de tolérance dans la case de tolérance géométrique ou la lettre de référence, cela signifie que l'élément mesuré et l'élément de référence adoptent les exigences physiques maximales. Supposons que l'image soit étiquetée après l'image du symbole après la valeur de tolérance géométrique de l'élément mesuré. Dans ce cas, cela signifie que le besoin réversible est utilisé pour le besoin maximum en solides.

1) L'exigence d'entité maximale s'applique aux éléments mesurés

Lors de la mesure d'un élément, si une exigence de solidité maximale est appliquée, la valeur de tolérance géométrique de l'élément ne sera donnée que lorsque l'élément est dans sa forme solide maximale. Cependant, si le contour réel de l'élément s'écarte de son état solide maximum, ce qui signifie que la taille réelle locale est différente de la taille maximale du solide, la valeur d'erreur de forme et de position peut dépasser la valeur de tolérance donnée dans l'état solide maximum, et le la quantité maximale en excédent sera égale à l'état solide maximum. Il est important de noter que la tolérance dimensionnelle de l'élément mesuré doit se situer dans ses dimensions physiques maximale et minimale, et que sa taille réelle locale ne doit pas dépasser sa taille physique maximale.

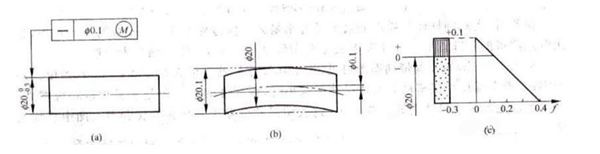

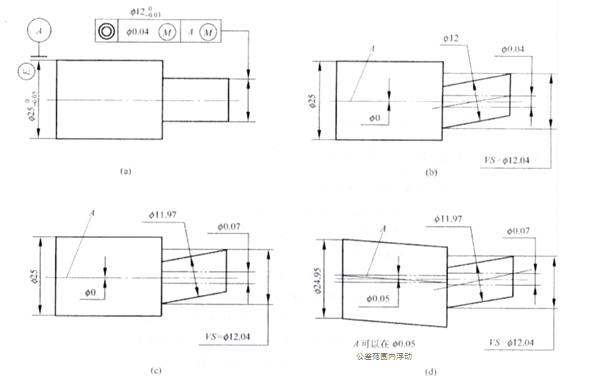

La figure illustre la tolérance de rectitude de l'axe, qui répond aux exigences physiques les plus élevées. Lorsque l'arbre est dans son état solide maximum, la tolérance de rectitude de son axe est de Ф0,1 mm (Figure b). Toutefois, si la taille réelle de l'arbre s'écarte de son état solide maximum, l'erreur de rectitude admissible f de son axe peut être augmentée en conséquence. Le diagramme des zones de tolérance fourni dans la figure C montre la relation correspondante.

Le diamètre de l'arbre doit être compris entre Ф19,7 mm et Ф20 mm, avec une limite maximale de Ф20,1 mm. Pour vérifier la qualité de l'arbre, mesurez d'abord son contour cylindrique par rapport à une jauge de position conforme à la taille limite physique effective maximale de Ф20,1 mm. Ensuite, utilisez la méthode en deux points pour mesurer la taille réelle locale de l'arbre et assurez-vous qu'elle se situe dans les dimensions physiques acceptables. Si les mesures répondent à ces critères, le puits peut être considéré comme qualifié.

Le diagramme dynamique de la zone de tolérance illustre que si la taille réelle diminue de Ф20 mm par rapport à l'état solide maximum, la valeur f d'erreur de rectitude admissible peut augmenter en conséquence. Toutefois, l’augmentation maximale ne doit pas dépasser la tolérance dimensionnelle. Cela permet de transformer la tolérance dimensionnelle en tolérance de forme et de position.

2) Les exigences réversibles sont utilisées pour les exigences maximales de l'entité.

Lorsque l'exigence de réversibilité est appliquée à l'exigence de solidité maximale, le contour réel de l'élément mesuré doit être conforme à sa limite effective de solidité maximale. Si la taille réelle s'écarte de la taille maximale du solide, l'erreur géométrique peut dépasser la valeur de tolérance géométrique donnée. De plus, si l'erreur géométrique est inférieure à la valeur de différence géométrique donnée à l'état solide maximum, la taille réelle peut également dépasser les dimensions maximales à l'état solide, mais l'excès maximum autorisé est un point commun dimensionnel pour le premier et une tolérance géométrique donnée. pour ce dernier.

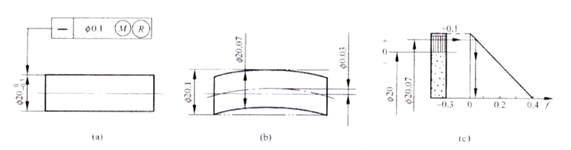

La figure A est une illustration de l'utilisation d'exigences réversibles pour l'exigence maximale en matière solide. L'axe doit satisfaire à d fe ≤ Ф20,1 mm, Ф19,7 ≤ d al ≤ Ф20,1 mm.

La formule ci-dessous explique que si la taille réelle d'un arbre s'écarte de l'état solide maximum à l'état solide minimum, l'erreur de rectitude de l'axe peut atteindre la valeur maximale, qui est égale à la valeur de tolérance de rectitude de 0,1 mm indiquée sur le dessin plus la tolérance de taille de l'arbre de 0,3 mm. Cela donne un total de Ф0,4 mm (comme le montre la figure c). Si la valeur d'erreur de rectitude de l'axe est inférieure à la valeur de tolérance de 0,1 mm indiquée sur le dessin, elle est de Ф0,03 mm et sa taille réelle peut être supérieure à la taille physique maximale, atteignant Ф20,07 mm (comme le montre la figure b). Lorsque l'erreur de rectitude est nulle, sa taille réelle peut atteindre la valeur maximale, qui est égale à sa taille limite physique effective maximale de Ф20,1 mm, répondant ainsi à l'exigence de conversion de la tolérance géométrique en tolérance dimensionnelle. La figure c est un diagramme dynamique qui illustre la zone de tolérance de la relation décrite ci-dessus.

Au cours de l'inspection, le diamètre réel de l'arbre est comparé à la jauge de position complète, conçue sur la base de la taille de limite physique efficace maximale de 20,1 mm. De plus, si la taille réelle de l'arbre, mesurée à l'aide de la méthode à deux points, est supérieure à la taille physique minimale de 19,7 mm, la pièce est alors considérée comme qualifiée.

3) Les exigences maximales en matière d'entité s'appliquent aux fonctionnalités de référence

Lors de l'application d'exigences de solidité maximale aux éléments de référence, la référence doit être conforme aux limites correspondantes. Cela signifie que lorsque la taille de l'action externe de la fonction de référence diffère de la taille de sa limite correspondante, l'élément de référence est autorisé à se déplacer dans une certaine plage. La plage flottante est égale à la différence entre la taille de l'action externe de l'élément de donnée et la taille de la limite correspondante. À mesure que l'élément de donnée s'écarte de l'état d'entité minimum, sa plage flottante augmente jusqu'à atteindre le maximum.

La figure A montre la tolérance de coaxialité de l'axe du cercle extérieur par rapport à l'axe du cercle extérieur. Les éléments mesurés et les éléments de référence adoptent en même temps les exigences physiques maximales.

Lorsque l'élément est dans son état solide maximum, la tolérance de coaxialité de son axe par rapport à la référence A est de Ф0,04 mm, comme le montre la figure B. L'axe mesuré doit satisfaire à d fe≤Ф12,04 mm, Ф11,97≤d al≤Ф12 mm. .

Lorsqu'un petit élément est mesuré, il est permis que l'erreur de coaxialité de son axe atteigne la valeur maximale. Cette valeur est égale à la somme de deux tolérances : la tolérance de coaxialité de 0,04 mm spécifiée sur le dessin et la tolérance dimensionnelle de l'axe, qui est de Ф0,07 mm (comme indiqué sur la figure c).

Lorsque l'axe de la référence se trouve à la limite physique maximale, avec une taille externe de Ф25 mm, la tolérance de coaxialité donnée sur le dessin peut être de Ф0,04 mm. Si la taille externe de la référence est réduite à la taille physique minimale de Ф24,95 mm, l'axe de référence peut flotter dans la tolérance dimensionnelle de Ф0,05 mm. Lorsque l'axe est dans l'état flottant extrême, la tolérance de coaxialité augmente jusqu'à la valeur de tolérance dimensionnelle de référence de Ф0,05 mm. En conséquence, lorsque les éléments mesurés et de référence sont simultanément à l'état solide minimum, l'erreur de coaxialité maximale peut atteindre jusqu'à 0,12 mm (Figure d), soit la somme de 0,04 mm pour la tolérance de coaxialité, 0,03 mm. pour la tolérance dimensionnelle de référence et 0,05 mm pour la tolérance flottante de l'axe de référence.

6. Exigences minimales en matière d’entité et exigences de réversibilité

Si vous voyez une image de symbole marquée après la valeur de tolérance ou la lettre de référence dans la zone de tolérance géométrique d'un dessin, cela indique que l'élément mesuré ou l'élément de référence doit répondre aux exigences physiques minimales, respectivement. En revanche, s'il y a un symbole après la valeur de tolérance géométrique de l'élément mesuré, cela signifie que l'exigence réversible est utilisée pour l'exigence d'entité minimale.

1) Les exigences minimales en matière d'entité s'appliquent aux exigences du test

Lors de l'utilisation de l'exigence d'entité minimale pour un élément mesuré, le contour réel de l'élément ne doit pas dépasser sa limite effective à une longueur donnée. De plus, la taille réelle locale de l'élément ne doit pas dépasser sa taille d'entité maximale ou minimale.

Si l'exigence de solide minimum est appliquée à un élément mesuré, la valeur de tolérance géométrique est donnée lorsque l'élément est dans l'état solide minimum. Cependant, si le contour réel de l'élément s'écarte de sa taille solide minimale, la valeur d'erreur de forme et de position peut dépasser la valeur de tolérance donnée dans l'état solide minimal. Dans de tels cas, la taille active de l’entité mesurée ne doit pas dépasser sa taille de limite solide et effective minimale.

2) Des exigences réversibles sont utilisées pour les exigences minimales de l'entité.

Lors de l'application de l'exigence réversible à l'exigence de solide minimum, le contour réel de l'élément mesuré ne doit pas dépasser sa limite solide minimale efficace à une longueur donnée. De plus, sa taille réelle locale ne doit pas dépasser la taille maximale du solide. Dans ces conditions, non seulement l'erreur géométrique est autorisée à dépasser la valeur de tolérance géométrique donnée dans l'état physique minimal lorsque la taille réelle de l'élément mesuré s'écarte de la taille physique minimale, mais elle est également autorisée à dépasser la taille physique minimale lorsque la taille réelle est différente, à condition que l'erreur géométrique soit inférieure à la valeur de tolérance géométrique donnée.

Leusiné CNCles exigences relatives au solide minimum et à sa réversibilité ne doivent être utilisées que lorsque la tolérance géométrique est utilisée pour contrôler l'élément central associé. Cependant, l'utilisation ou non de ces exigences dépend des exigences de performance spécifiques de l'élément.

Lorsque la valeur de tolérance géométrique donnée est nulle, les exigences solides maximales (minimales) et leurs exigences réversibles sont appelées tolérances géométriques nulles. À ce stade, les limites correspondantes changeront tandis que les autres explications resteront inchangées.

7. Détermination des valeurs de tolérance géométrique

1) Détermination des valeurs de tolérance de forme et de position d'injection

En général, il est recommandé que les valeurs de tolérance suivent une relation spécifique, la tolérance de forme étant inférieure à la tolérance de position et à la tolérance dimensionnelle. Cependant, il est important de noter que dans des circonstances inhabituelles, la tolérance de rectitude de l'axe de l'arbre mince peut être bien supérieure à la tolérance dimensionnelle. La tolérance de position doit être la même que la tolérance dimensionnelle et est souvent comparable aux tolérances de symétrie.

Il est important de s'assurer que la tolérance de positionnement est toujours supérieure à la tolérance d'orientation. La tolérance de positionnement peut inclure les exigences de la tolérance d'orientation, mais l'inverse n'est pas vrai.

De plus, la tolérance globale doit être supérieure aux tolérances individuelles. Par exemple, la tolérance de cylindricité de la surface du cylindre peut être supérieure ou égale à la tolérance de rectitude de la rondeur, de la ligne d'origine et de l'axe. De même, la tolérance de planéité du plan doit être supérieure ou égale à la tolérance de rectitude du plan. Enfin, la tolérance de faux-rond totale doit être supérieure au faux-rond circulaire radial, à la rondeur, à la cylindricité, à la rectitude de la ligne principale et de l'axe et à la tolérance de coaxialité correspondante.

2) Détermination des valeurs de tolérance géométriques non indiquées

Afin de rendre les dessins techniques concis et clairs, il est facultatif d'indiquer la tolérance géométrique sur les dessins pour la précision géométrique facile à garantir dans le traitement général des machines-outils. Pour les éléments dont les exigences de tolérance de forme ne sont pas spécifiquement indiquées sur le dessin, la précision de la forme et de la position est également requise. Veuillez vous référer aux règles d'application de la norme GB/T 1184. Les représentations de dessins sans valeurs de tolérance doivent être notées dans le cartouche en pièce jointe ou dans les exigences techniques et les documents techniques.

Pièces de rechange automobiles de haute qualité,pièces de fraisage, etpièces tournées en aciersont fabriqués en Chine, Anebon. Les produits d'Anebon ont obtenu de plus en plus de reconnaissance de la part des clients étrangers et ont établi des relations de coopération à long terme avec eux. Anebon fournira le meilleur service à chaque client et accueillera sincèrement ses amis pour travailler avec Anebon et établir ensemble des avantages mutuels.

Heure de publication : 16 avril 2024