L'acier inoxydable est l'abréviation d'acier inoxydable et d'acier résistant aux acides. L'acier qui résiste aux milieux de corrosion faibles tels que l'air, la vapeur et l'eau ou qui possède des propriétés inoxydables est appelé acier inoxydable ; L'acier qui résiste aux agents de corrosion chimique (acide, alcali, sel et autres attaques chimiques) est appelé acier résistant aux acides.

L'acier inoxydable fait référence à l'acier qui résiste aux milieux de corrosion faibles tels que l'air, la vapeur et l'eau et aux milieux de gravure chimique tels que l'acide, l'alcali et le sel, également connu sous le nom d'acier inoxydable résistant aux acides. Dans les applications pratiques, l'acier résistant à un milieu de corrosion faible est souvent appelé acier inoxydable, tandis que l'acier résistant à un milieu chimique est appelé acier résistant aux acides. En raison de la différence de composition chimique entre les deux, le premier n’est pas nécessairement résistant à la corrosion du milieu chimique, tandis que le second est généralement inoxydable. La résistance à la corrosion de l'acier inoxydable dépend des éléments d'alliage contenus dans l'acier.

Généralement, selon la structure métallographique, les aciers inoxydables ordinaires sont divisés en trois types : les aciers inoxydables austénitiques, les aciers inoxydables ferritiques et les aciers inoxydables martensitiques. Sur la base de ces trois structures métallographiques de base, l'acier à double phase, l'acier inoxydable à durcissement par précipitation et l'acier fortement allié avec une teneur en fer inférieure à 50 % ont été dérivés pour des besoins et des objectifs spécifiques.

Il est divisé en :

Acier inoxydable austénitique

La matrice est principalement une structure austénitique (phase CY) avec une structure cristalline cubique à faces centrées, qui est non magnétique et est principalement renforcée (et peut conduire à un certain magnétisme) par écrouissage. L'American Iron and Steel Institute est indiqué par des numéros de série 200 et 300, comme 304.

Acier inoxydable ferritique

La matrice est principalement une structure en ferrite (phase a) avec une structure cristalline cubique centrée sur le corps, qui est magnétique et ne peut généralement pas être durcie par traitement thermique, mais peut être légèrement renforcée par écrouissage. L'American Iron and Steel Institute porte les numéros 430 et 446.

Acier inoxydable martensitique

La matrice est de structure martensitique (corps cubique ou cubique centré), magnétique et ses propriétés mécaniques peuvent être ajustées par traitement thermique. L'American Iron and Steel Institute est indiqué par les numéros 410, 420 et 440. La martensite a une structure austénitique à haute température. Lorsqu'elle est refroidie à température ambiante à un rythme approprié, la structure austénitique peut être transformée en martensite (c'est-à-dire durcie).

Acier inoxydable austénitique ferritique (duplex)

La matrice a des structures biphasées austénite et ferrite, et la teneur en moins de phase de la matrice est généralement supérieure à 15 %, ce qui est magnétique et peut être renforcé par écrouissage. Le 329 est un acier inoxydable duplex typique. Comparé à l'acier inoxydable austénitique, l'acier biphasé a une résistance plus élevée et sa résistance à la corrosion intergranulaire, à la corrosion sous contrainte de chlorure et à la corrosion par piqûre a été considérablement améliorée.

Acier inoxydable à durcissement par précipitation

Acier inoxydable dont la matrice est austénitique ou martensitique et peut être durcie par traitement de durcissement par précipitation. L'American Iron and Steel Institute porte des numéros de série 600, tels que 630, soit 17-4PH.

D'une manière générale, à l'exception des alliages, l'acier inoxydable austénitique présente une excellente résistance à la corrosion. L'acier inoxydable ferritique peut être utilisé dans un environnement à faible corrosion. Dans un environnement présentant une corrosion légère, l'acier inoxydable martensitique et l'acier inoxydable à durcissement par précipitation peuvent être utilisés si le matériau doit avoir une résistance ou une dureté élevée.

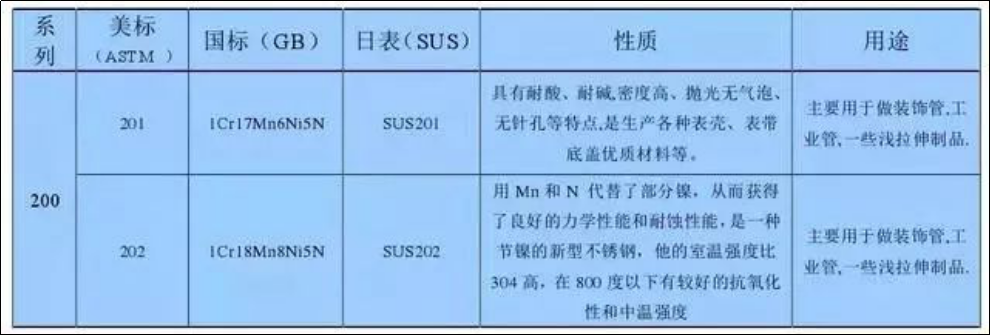

Caractéristiques et objectif

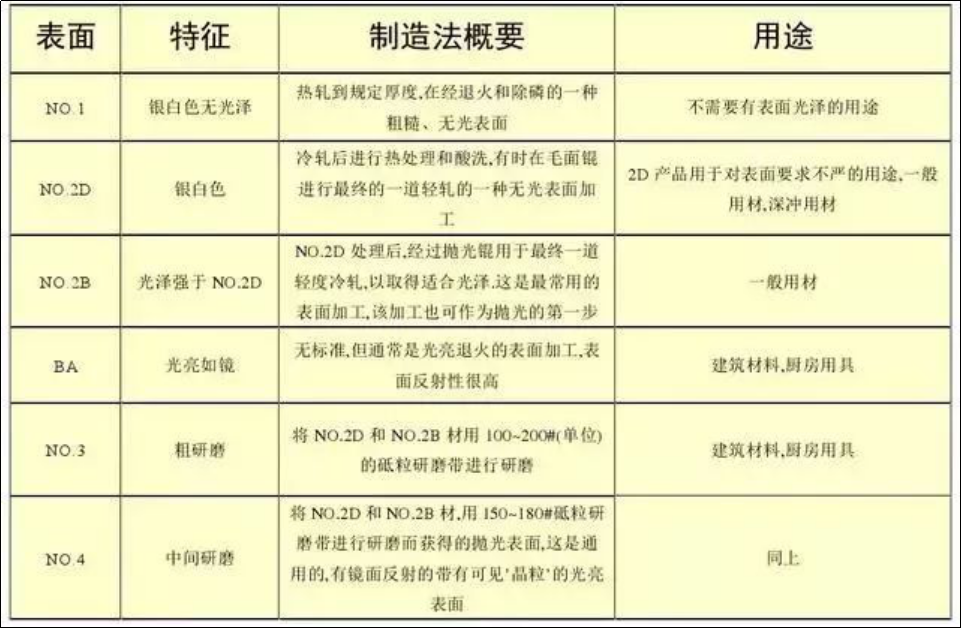

Traitement de surface

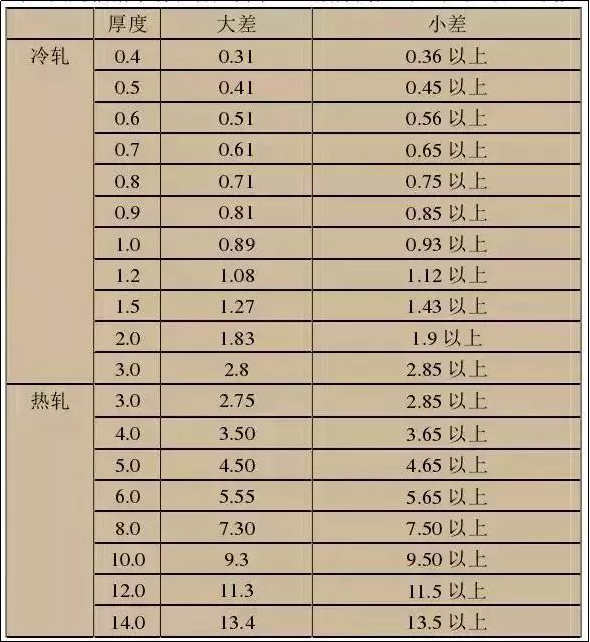

Différenciation d'épaisseur

1. Parce que lors du processus de laminage des machines de l'aciérie, le rouleau est légèrement déformé en raison du chauffage, ce qui entraîne une déviation de l'épaisseur de la tôle laminée. Généralement, l’épaisseur moyenne est fine des deux côtés. Lors de la mesure de l'épaisseur de la plaque, la partie centrale de la tête de la plaque doit être mesurée conformément aux réglementations nationales.

2. La tolérance est généralement divisée en grande tolérance et petite tolérance en fonction de la demande du marché et des clients : par exemple

Quel type d'acier inoxydable ne rouille pas facilement ?

Il existe trois facteurs principaux affectant la corrosion de l’acier inoxydable :

1. La teneur en éléments d'alliage.

D'une manière générale, l'acier avec une teneur en chrome de 10,5 % ne rouille pas facilement. Plus la teneur en chrome et en nickel est élevée, meilleure est la résistance à la corrosion. Par exemple, la teneur en nickel du matériau 304 doit être de 8 à 10 % et la teneur en chrome doit être de 18 à 20 %. En général, un tel acier inoxydable ne rouille pas.

2. Le processus de fusion du fabricant affectera également la résistance à la corrosion de l'acier inoxydable.

Les grandes usines d'acier inoxydable dotées d'une bonne technologie de fusion, d'équipements de pointe et de processus avancés peuvent assurer le contrôle des éléments d'alliage, l'élimination des impuretés et le contrôle de la température de refroidissement des billettes, de sorte que la qualité du produit est stable et fiable, la qualité interne est bonne et elle est pas facile à rouiller. Au contraire, certaines petites aciéries sont en retard en termes d’équipement et de technologie. Pendant la fusion, les impuretés ne peuvent pas être éliminées et les produits fabriqués rouilleront inévitablement.

3. L'environnement extérieur, sec et bien ventilé, n'est pas facile à rouiller.

Cependant, les zones avec une humidité de l'air élevée, un temps pluvieux continu ou un pH élevé dans l'air sont sujettes à la rouille. L'acier inoxydable 304 rouillera si l'environnement est trop pauvre.

Comment traiter les taches de rouille sur l’acier inoxydable ?

1. Méthodes chimiques

Utilisez une pâte ou un spray de nettoyage acide pour aider les pièces rouillées à se passiver à nouveau afin de former un film d'oxyde de chrome afin de restaurer leur résistance à la corrosion. Après un nettoyage acide, afin d’éliminer tous les polluants et résidus acides, il est très important de bien rincer à l’eau claire. Après tout traitement, polissez à nouveau avec un équipement de polissage et scellez avec de la cire à polir. Pour ceux qui présentent localement de légères taches de rouille, un mélange d’huile pour moteur à essence 1:1 peut également être utilisé pour éliminer les taches de rouille avec un chiffon propre.

2. Méthode mécanique

Sablage, grenaillage avec particules de verre ou de céramique, immersion, brossage et polissage. Il est possible d'éliminer la contamination provoquée par des matériaux précédemment retirés, des matériaux de polissage ou des matériaux d'annihilation par des moyens mécaniques. Toutes sortes de pollution, notamment les particules de fer étrangères, peuvent être à l’origine de corrosion, notamment en environnement humide. Par conséquent, la surface nettoyée mécaniquement doit de préférence être formellement nettoyée dans des conditions sèches. La méthode mécanique ne peut être utilisée que pour nettoyer la surface et ne peut pas modifier la résistance à la corrosion du matériau lui-même. Par conséquent, il est recommandé de repolisser avec un équipement de polissage après un nettoyage mécanique et de sceller avec de la cire à polir.

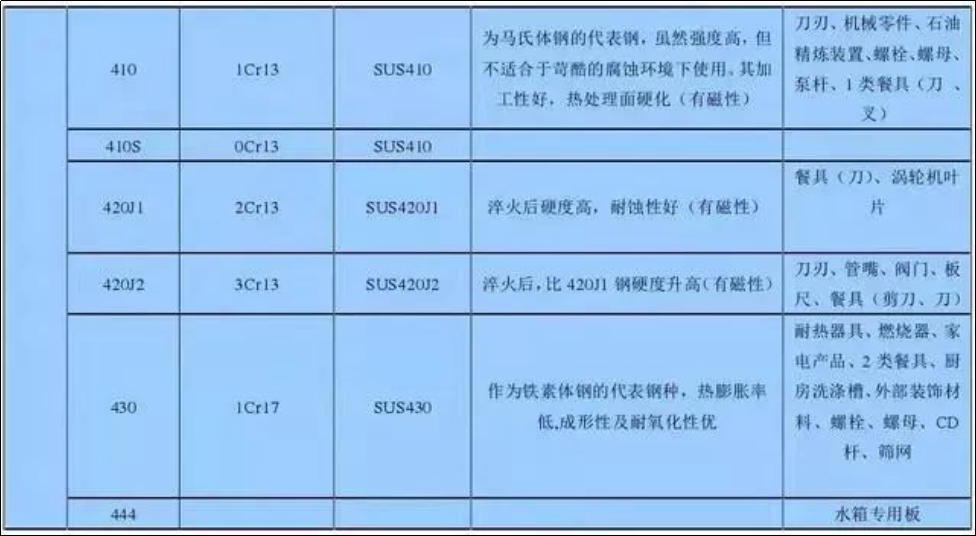

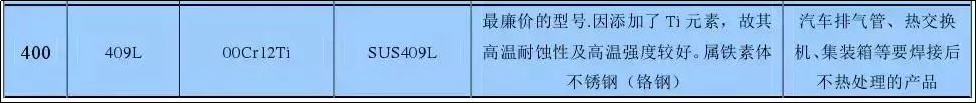

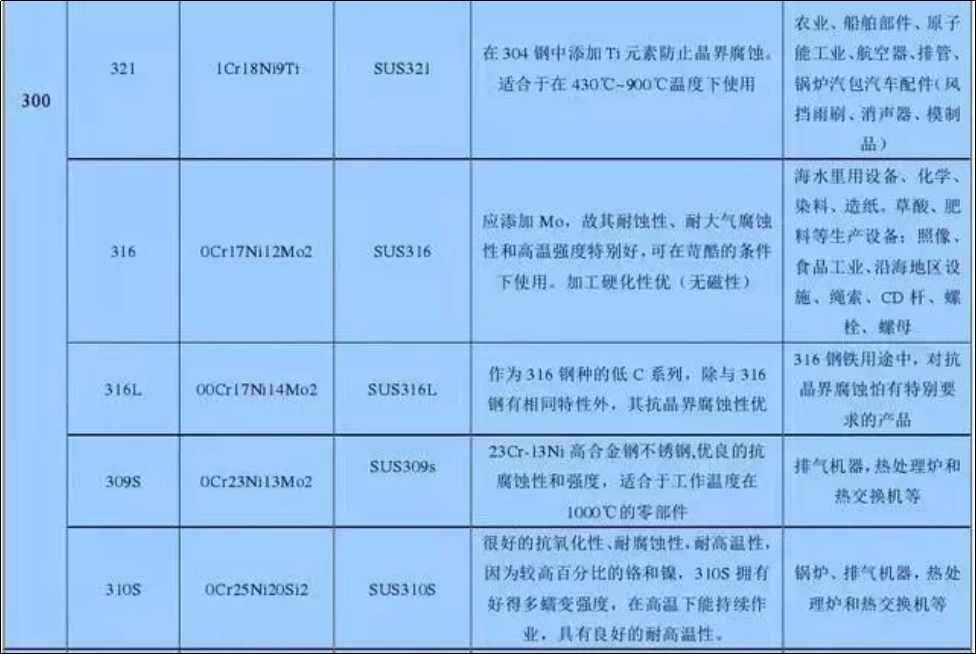

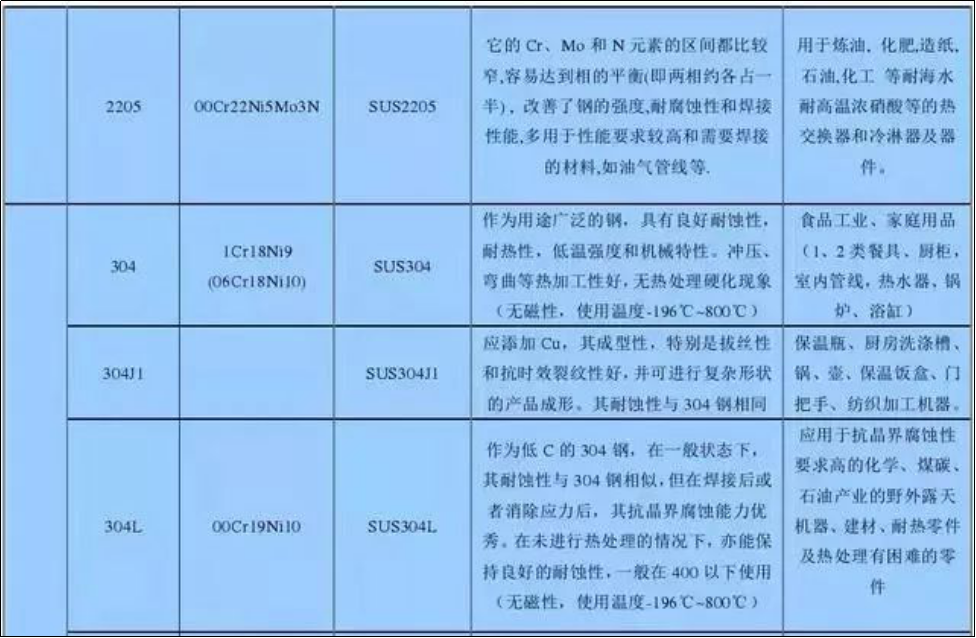

Nuances et propriétés d'acier inoxydable couramment utilisées

1. Acier inoxydable 304. C’est l’un des aciers inoxydables austénitiques les plus utilisés avec un grand nombre d’applications. Il convient à la fabrication de pièces formées par emboutissage profond, de tuyaux de transmission d'acide, de récipients,pièces de tournage structurelles CNC, divers corps d'instruments, etc., ainsi que des équipements et composants non magnétiques et à basse température.

2. Acier inoxydable 304L. L'acier inoxydable austénitique à très faible teneur en carbone développé pour résoudre la grave tendance à la corrosion intergranulaire de l'acier inoxydable 304 causée par la précipitation du Cr23C6 dans certaines conditions, sa résistance à la corrosion intergranulaire sensibilisée est nettement meilleure que l'acier inoxydable 304. À l'exception d'une résistance inférieure, les autres propriétés sont les mêmes que celles de l'acier inoxydable 321. Il est principalement utilisé pour les équipements et pièces résistants à la corrosion qui doivent être soudés mais ne peuvent pas être traités en solution, et peut être utilisé pour fabriquer divers corps d'instruments.

3. Acier inoxydable 304H. Pour la branche interne de l'acier inoxydable 304, la fraction massique de carbone est de 0,04 % à 0,10 % et les performances à haute température sont supérieures à celles de l'acier inoxydable 304.

4. Acier inoxydable 316. L'ajout de molybdène à base d'acier 10Cr18Ni12 confère à l'acier une bonne résistance au milieu réducteur et à la corrosion par piqûre. Dans l'eau de mer et d'autres milieux, la résistance à la corrosion est supérieure à celle de l'acier inoxydable 304, principalement utilisé pour la piqûre de matériaux résistants à la corrosion.

5. Acier inoxydable 316L. L'acier à très faible teneur en carbone, avec une bonne résistance à la corrosion intergranulaire sensibilisée, convient à la fabrication de pièces et d'équipements de soudage de section épaisse, tels que des matériaux anticorrosion dans les équipements pétrochimiques.

6. Acier inoxydable 316H. Pour la branche interne de l'acier inoxydable 316, la fraction massique de carbone est de 0,04 % à 0,10 % et les performances à haute température sont supérieures à celles de l'acier inoxydable 316.

7. Acier inoxydable 317. La résistance à la corrosion par piqûre et au fluage est supérieure à l’acier inoxydable 316L. Il est utilisé pour fabriquer des équipements pétrochimiques et résistants aux acides organiques.

8. Acier inoxydable 321. L'acier inoxydable austénitique stabilisé au titane peut être remplacé par de l'acier inoxydable austénitique à très faible teneur en carbone en raison de sa résistance améliorée à la corrosion intergranulaire et de ses bonnes propriétés mécaniques à haute température. Sauf pour des occasions spéciales telles que la résistance à haute température ou à la corrosion par l'hydrogène, son utilisation n'est généralement pas recommandée.

9. Acier inoxydable 347. Acier inoxydable austénitique stabilisé au niobium. L'ajout de niobium améliore la résistance à la corrosion intergranulaire. Sa résistance à la corrosion dans les acides, les alcalis, le sel et d'autres milieux corrosifs est la même que celle de l'acier inoxydable 321. Avec de bonnes performances de soudage, il peut être utilisé à la fois comme matériau résistant à la corrosion et comme acier résistant à la chaleur. Il est principalement utilisé dans les domaines de l'énergie thermique et de la pétrochimie, tels que la fabrication de récipients, de tuyaux, d'échangeurs de chaleur, d'arbres, de tubes de four dans les fours industriels et de thermomètres à tubes de four.

10. Acier inoxydable 904L. L'acier inoxydable austénitique super complet est un acier inoxydable super austénitique inventé par la société OUTOKUMPU de Finlande. Sa fraction massique de nickel est de 24 à 26 % et sa fraction massique de carbone est inférieure à 0,02 %. Il présente une excellente résistance à la corrosion. Il présente une bonne résistance à la corrosion dans les acides non oxydants tels que l'acide sulfurique, l'acide acétique, l'acide formique et l'acide phosphorique, ainsi qu'une bonne résistance à la corrosion caverneuse et à la corrosion sous contrainte. Il s'applique à diverses concentrations d'acide sulfurique inférieures à 70 ℃ et présente une bonne résistance à la corrosion à l'acide acétique de toute concentration et température sous pression normale et à l'acide mixte d'acide formique et d'acide acétique. La norme originale ASMESB-625 le classait comme alliage à base de nickel et la nouvelle norme le classait comme acier inoxydable. En Chine, il n'existe qu'une marque similaire d'acier 015Cr19Ni26Mo5Cu2. Quelques fabricants d'instruments européens utilisent l'acier inoxydable 904L comme matériau clé. Par exemple, le tube de mesure du débitmètre massique E+H utilise de l'acier inoxydable 904L, et le boîtier des montres Rolex utilise également de l'acier inoxydable 904L.

11. Acier inoxydable 440C. La dureté de l'acier inoxydable martensitique, de l'acier inoxydable durcissable et de l'acier inoxydable est la plus élevée et la dureté est HRC57. Il est principalement utilisé pour fabriquer des buses, des roulements, des noyaux de valve, des sièges de valve, des manchons, des tiges de valve,pièces d'usinage CNCetc.

12. Acier inoxydable 17-4PH. L'acier inoxydable à durcissement par précipitation martensitique, avec une dureté de HRC44, a une résistance, une dureté et une résistance à la corrosion élevées, et ne peut pas être utilisé à des températures supérieures à 300 ℃. Il a une bonne résistance à la corrosion à l’atmosphère et à l’acide ou au sel dilué. Sa résistance à la corrosion est la même que celle de l'acier inoxydable 304 et de l'acier inoxydable 430. Il est utilisé pour fabriquer des plates-formes offshore, des aubes de turbine, des noyaux de vannes, des sièges de vannes, des manchons, des tiges de vannes, etc.

13. Série 300 - Acier inoxydable austénitique au chrome-nickel

301 - Bonne ductilité, utilisé pour le moulage de produits. Il peut également être durci rapidement par traitement mécanique, avec une bonne soudabilité. La résistance à l'usure et à la fatigue sont supérieures à l'acier inoxydable 304. L'acier inoxydable 301 présente un écrouissage évident lors de la déformation et est utilisé dans diverses occasions nécessitant une résistance élevée

302 - Il s'agit essentiellement d'une variété d'acier inoxydable 304 avec une teneur en carbone plus élevée, qui peut obtenir une résistance plus élevée grâce au laminage à froid.

302B - est un acier inoxydable à haute teneur en silicium, qui présente une résistance élevée à l'oxydation à haute température.

303 et 303Se sont des aciers inoxydables de décolletage contenant respectivement du soufre et du sélénium, qui sont utilisés dans les cas où un décolletage et une brillance élevée sont principalement requis. L'acier inoxydable 303Se est également utilisé pour fabriquer des pièces de machines nécessitant un refoulement à chaud, car dans de telles conditions, cet acier inoxydable présente une bonne ouvrabilité à chaud.

304N - est un acier inoxydable contenant de l'azote. De l'azote est ajouté pour améliorer la résistance de l'acier.

305 et 384 - L'acier inoxydable contient une teneur élevée en nickel et son taux d'écrouissage est faible, ce qui convient à diverses occasions avec des exigences élevées en matière de formabilité à froid.

308 - Pour fabriquer des baguettes de soudage.

Les teneurs en nickel et chrome des aciers inoxydables 309, 310, 314 et 330 sont relativement élevées pour améliorer la résistance à l'oxydation et la résistance au fluage des aciers à haute température. Si les aciers 30S5 et 310S sont des variantes des aciers inoxydables 309 et 310, la différence est que la teneur en carbone est faible, de manière à minimiser le carbure précipité à proximité de la soudure. L'acier inoxydable 330 présente une résistance à la carburation et une résistance aux chocs thermiques particulièrement élevées.

Heure de publication : 05 décembre 2022