Le traitement de surface consiste à former une couche superficielle présentant une ou plusieurs propriétés particulières sur la surface du matériau par des méthodes physiques ou chimiques. Le traitement de surface peut améliorer l’apparence, la texture, la fonction et d’autres aspects des performances du produit.

1. Anodisation

Il s'agit principalement de l'oxydation anodique de l'aluminium, qui utilise le principe de l'électrochimie pour former une couche de film Al2O3 (oxyde d'aluminium) à la surface de l'aluminium et des alliages d'aluminium. Cette couche de film d'oxyde possède des propriétés uniques telles que la protection, la décoration, l'isolation et la résistance à l'usure.Pièce tournante CNC en or anodisé

Flux de processus :

Couleur monochrome, dégradé : polissage/sablage/dessin → dégraissage → anodisation → neutralisation → teinture → scellement → séchage

Bicolore :

①Polissage / sablage / tréfilage → dégraissage → masquage → anodisation 1 → anodisation 2 → scellement → séchage

②Polissage / sablage / tréfilage → dégraissage → anodisation 1 → gravure laser → anodisation 2 → scellement → séchage

Caractéristiques techniques :

1. Augmenter la force

2. Réalisez n’importe quelle couleur sauf le blanc

3. Obtenez une étanchéité sans nickel et répondez aux exigences de l'Europe, des États-Unis et d'autres pays en matière de sans nickel.

Difficultés techniques et points clés d'amélioration : le niveau de rendement de l'anodisation est lié au coût du produit final. La clé pour améliorer le rendement d'oxydation est la quantité appropriée d'oxydant, la température appropriée et la densité de courant, ce qui oblige les fabricants de composants structurels à continuer d'explorer le processus de production et à rechercher une percée. (Nous vous recommandons de prêter attention au compte public « Ingénieur en mécanique », et de maîtriser au plus vite les connaissances sur les produits secs et les informations de l'industrie)

Recommandation du produit : poignée en arc E+G, fabriquée en matériau anodisé, respectueux de l'environnement et durable.Usinage CNC de l'acier inoxydable.

2. Électrophorèse

Utilisé dans l'acier inoxydable, l'alliage d'aluminium, etc., il peut donner au produit différentes couleurs, maintenir l'éclat métallique et en même temps améliorer les performances de surface, avec de bonnes performances anticorrosion.

Flux de processus : prétraitement → électrophorèse → séchage

avantage:

1. Couleurs riches ;

2. Aucune texture métallique, ne peut coopérer avec le sablage, le polissage, le tréfilage, etc.

3. Le traitement dans un environnement liquide peut réaliser un traitement de surface de structures complexes ;

4. La technologie est mature et peut être produite en série.

Inconvénients : La capacité à couvrir les défauts est générale et l’électrophorèse des pièces moulées sous pression nécessite un prétraitement plus élevé.

3. Oxydation par micro-arc

Processus d'application d'une haute tension dans une solution électrolytique (généralement une solution alcaline faible) pour générer une couche de film superficiel en céramique, résultat de l'effet synergique de la décharge physique et de l'oxydation électrochimique.

Flux de processus : prétraitement → lavage à l'eau chaude → MAO → séchage

avantage:

1. texture céramique, aspect terne, pas de produits brillants, sensation délicate au toucher, anti-empreintes digitales ;

2. Large gamme de substrats : Al, Ti, Zn, Zr, Mg, Nb et leurs alliages, etc. ;

3. Le prétraitement est simple ; le produit présente une excellente résistance à la corrosion et aux intempéries et de bonnes performances de dissipation thermique.

Inconvénients : Actuellement, la couleur est limitée ; seuls le noir et le gris sont plus matures et les couleurs vives sont actuellement difficiles à obtenir ; le coût est principalement affecté par une consommation d'énergie élevée et constitue l'un des coûts les plus élevés en matière de traitement de surface.

4. Placage sous vide PVD

Le nom complet est dépôt physique en phase vapeur, un procédé de fabrication industriel utilisant principalement des procédés physiques pour déposer des films minces.Pièce d'usinage CNC

Déroulement du processus : nettoyage pré-PVD → aspiration dans le four → lavage de la cible et nettoyage des ions → revêtement → achèvement du revêtement, refroidissement hors du four → post-traitement (polissage, AFP) (Nous vous recommandons de faire attention à "l'ingénieur en mécanique" compte officiel, la première fois pour saisir les connaissances sur les produits secs, les informations sur l'industrie)

Caractéristiques techniques : PVD (Physical Vapor Deposition, Physical Vapor Deposition) peut recouvrir les surfaces métalliques d'un revêtement décoratif en cermet très dur et résistant à l'usure.

5. Galvanoplastie

Il s'agit d'une technologie qui utilise l'électrolyse pour fixer une couche de film métallique à la surface du métal afin d'éviter la corrosion, d'améliorer la résistance à l'usure, la conductivité électrique, la réflectivité et d'améliorer l'esthétique.

Flux de processus : prétraitement → cuivre alcalin sans cyanure → étain cupronickel sans cyanure → chromage

Avantage:

1. Le revêtement a un aspect métallique très brillant et de haute qualité ;

2. Le matériau de base est SUS, Al, Zn, Mg, etc. ; le coût est inférieur à celui du PVD.

Inconvénients : mauvaise protection de l’environnement et risque élevé de pollution de l’environnement.

6. Revêtement en poudre

Le revêtement en poudre est pulvérisé sur la surface de la pièce à l'aide d'un équipement de pulvérisation de poudre (machine de pulvérisation électrostatique). Sous électricité statique, la poudre sera uniformément adsorbée sur la surface de la pièce pour former un revêtement en poudre. Il durcit à plat et devient un revêtement final avec différents effets (différents types d'effets pour les revêtements en poudre).

Processus technologique : partie supérieure → dépoussiérage électrostatique → pulvérisation → nivellement à basse température → cuisson

Avantage:

1. Couleurs riches, haute brillance et mat en option ;

2. Faible coût, adapté à la construction de produits d'ameublement et de coques de dissipateurs thermiques, etc.

3. Taux d'utilisation élevé, utilisation à 100 %, protection de l'environnement ;

4. Forte capacité à couvrir les défauts ; 5. Il peut imiter l'effet du grain du bois.

Inconvénients : Actuellement moins utilisé dans les produits électroniques.

7. Tréfilage métallique

Il s'agit d'une méthode de traitement de surface qui forme des lignes sur la surface de la pièce en broyant le produit, ce qui a un effet décoratif. Les différentes lignes, après dessin, peuvent être divisées en dessins de lignes droites, motifs aléatoires, motifs ondulés et motifs tourbillonnants.

Caractéristiques techniques : le traitement de tréfilage peut donner à la surface métallique un éclat métallique non semblable à un miroir, et le traitement de tréfilage peut également éliminer les défauts subtils de la surface métallique.

Recommandation produit : poignée LAMP, traitement Zwei L, utilisant une excellente technologie de broyage pour montrer le goût.

8. Sablage

Il s'agit d'un processus dans lequel l'air comprimé est utilisé comme puissance pour former un faisceau de pulvérisation à grande vitesse afin de pulvériser le matériau de pulvérisation sur la surface de la pièce à traiter à grande vitesse afin que l'apparence ou la forme de la surface extérieure de la pièce soit modifiée. des changements de surface et un certain degré de propreté et de rugosité différente sont obtenus.

Caractéristiques techniques :

1. Pour obtenir différents reflets ou mats.

2. Il peut nettoyer les minuscules bavures sur la surface de la pièce et rendre la surface de la pièce plus lisse, éliminant ainsi les dommages causés par les bavures et améliorant la qualité de la pièce.

3. Éliminez la saleté résiduelle laissée dans le prétraitement, améliorez la douceur de la pièce, faites en sorte que la pièce révèle une couleur métallique uniforme et cohérente et rendez l'apparence de la pièce plus belle et plus belle. (Nous vous recommandons de prêter attention au compte public « Ingénieur en mécanique » et de maîtriser au plus vite les connaissances sur les marchandises sèches et les informations de l'industrie)

Recommandation produit : poignée chevalet classique E+G, surface sablée, ambiance haut de gamme.

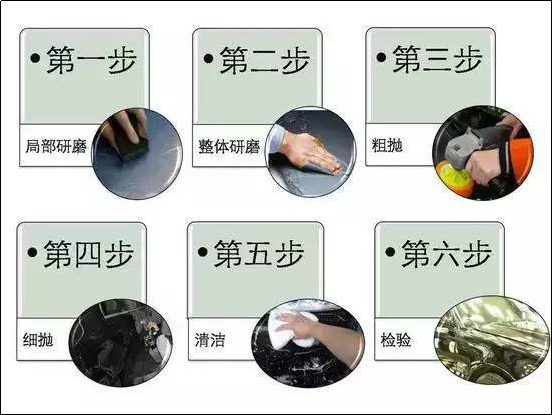

9. Polissage

Finissez la surface de la pièce à l'aide d'outils de polissage flexibles, de particules abrasives à air et d'autres supports de polissage. Pour différents processus de polissage, tels que le polissage grossier (processus de polissage de base), le polissage moyen (processus de finition) et le polissage fin (processus de vitrage), la sélection de la meule de polissage appropriée peut obtenir le meilleur effet de polissage et améliorer l'efficacité du polissage.

Caractéristiques techniques : Améliorez la précision dimensionnelle ou géométrique de la pièce, obtenez une surface lisse ou un brillant miroir et éliminez le brillant.

Recommandation produit : manche long E+G, surface polie, simple et élégant

10. Gravure

Habituellement appelée gravure, également connue sous le nom de gravure photochimique, elle concerne le retrait du film protecteur dans la zone à graver après exposition à la fabrication et au développement des plaques et contact avec la solution chimique pendant la gravure pour obtenir l'effet de dissolution et de corrosion. , formant un effet de moulage concave-convexe ou creux.

Flux de processus :

Méthode d'exposition : Le projet prépare la taille du matériau selon le graphique - préparation du matériau - nettoyage du matériau - séchage → film ou revêtement → séchage → exposition → développement → séchage - gravure → décapage → OK

Méthode de sérigraphie : matériau de découpe → plaque de nettoyage (acier inoxydable et autres matériaux métalliques) → sérigraphie → gravure → décapage → OK

Avantage:

1. Il peut effectuer un micro-traitement des surfaces métalliques ;

2. Donnez des effets spéciaux à la surface métallique ;

Inconvénients : La plupart des liquides corrosifs (acides, alcalis, etc.) utilisés lors de la gravure nuisent à l'environnement.

Anebon Metal Products Limited peut fournir un service d'usinage CNC, de moulage sous pression et de fabrication de tôle, n'hésitez pas à nous contacter.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Heure de publication : 08 avril 2022