Le fil est principalement divisé en fil de connexion et fil de transmission

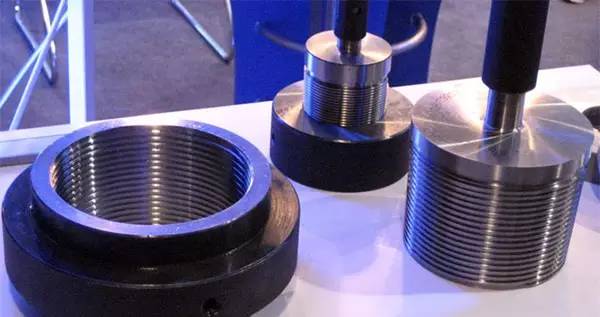

Pour les fils de connexion dePièces d'usinage CNCetPièces de tournage CNC, les principales méthodes de traitement sont : le taraudage, le filetage, le tournage, le laminage, le laminage, etc. Pour le filetage de transmission, les principales méthodes de traitement sont : le tournage grossier et fin --- le meulage, le fraisage tourbillonnant --- le tournage grossier et fin, etc. .

Les différentes méthodes de traitement sont décrites ci-dessous :

1. Coupe-fil

Fait généralement référence à la méthode de traitement des threads surpièces de tournage CNCavec des outils de formage ou des outils de meulage, comprenant principalement le tournage, le fraisage, le taraudage, le filetage, la rectification, la rectification et la coupe tourbillonnante. Lors du tournage, du fraisage et du meulage des filetages, la chaîne de transmission de la machine-outil garantit que l'outil de tournage, la fraise ou la meule déplace un fil avec précision et uniformément le long de l'axe de la pièce à chaque fois que la pièce tourne. Lors du taraudage ou du filetage, l'outil (taraud ou filière) et la pièce effectuent un mouvement de rotation relatif, et la première rainure filetée formée guide l'outil (ou la pièce) pour qu'il se déplace axialement.

Le tournage du filetage sur un tour peut utiliser un outil de tournage de forme ou un peigne à filetage (voir outils de filetage). Le tournage de filetages avec des outils de tournage de formage est une méthode courante pour la production de pièces filetées en une seule pièce et en petits lots en raison de la structure simple de l'outil ; le tournage de filetages avec des coupe-fils a une efficacité de production élevée, mais la structure de l'outil est complexe et ne convient que pour le tournage dans des productions à moyenne et grande échelle. Pièces à filetage court avec pas fin. La précision du pas du filetage trapézoïdal sur les tours ordinaires ne peut atteindre que les grades 8 à 9 (JB2886-81, le même ci-dessous) ; le traitement des filetages sur des tours à filetage spécialisés peut améliorer considérablement la productivité ou la précision.

2. Fraisage de filetage

Le fraisage est effectué sur une fraiseuse à fileter avec une fraise à disque ou une fraise à peigne. Les fraises à disque sont principalement utilisées pour fraiser des filetages extérieurs trapézoïdaux sur des pièces telles que des tiges de vis et des vis sans fin. La fraise en forme de peigne est utilisée pour fraiser des filetages ordinaires internes et externes et des filetages coniques. Puisqu'elle est fraisée avec une fraise à plusieurs tranchants, la longueur de sa partie active est supérieure à la longueur du filetage traité, de sorte que la pièce n'a besoin que de tourner de 1,25 à 1,5 tours pour être traitée. Productivité complète et élevée. La précision du pas du fraisage de filetage peut généralement atteindre le grade 8-9 et la rugosité de la surface est de R 5 à 0,63 microns. Cette méthode convient à la production par lots de pièces filetées avec une précision générale ou à un usinage grossier avant meulage.

3. Meulage du fil

Il est principalement utilisé pour l'usinage de filetages de précision de pièces durcies sur des meuleuses de filetage. Selon la forme de la section transversale de la meule, elle peut être divisée en deux types : meule monoligne et meule multiligne. La précision du pas de la meule monoligne est de 5 à 6 niveaux, la rugosité de la surface est de R 1,25 à 0,08 microns et le dressage de la meule est plus pratique. Cette méthode convient pourvis de meulage de précision, jauges de filetage, vis sans fin, petits lots de pièces filetées et fraises-mères de précision de meulage en relief. La rectification de meules multilignes est divisée en deux types : la méthode de rectification longitudinale et la méthode de rectification en plongée. Dans la méthode de meulage longitudinal, la largeur de la meule est inférieure à la longueur du fil à meuler, et le fil peut être meulé jusqu'à la taille finale en déplaçant la meule longitudinalement une ou plusieurs fois. Dans la méthode de meulage en plongée, la largeur de la meule est supérieure à la longueur du fil à meuler, et la meule coupe radialement la surface de la pièce, et la pièce peut être rectifiée après environ 1,25 tours. La productivité est élevée, mais la précision est légèrement inférieure et le dressage de la meule est plus compliqué. La méthode de meulage en plongée convient au meulage en relief des tarauds avec de grandes séries et au meulage de certains filetages pour la fixation.

4. Meulage du fil

Une meuleuse de filetage de type écrou ou à vis est fabriquée à partir de matériaux plus mous tels que la fonte, et les parties des filetages traités présentant des erreurs de pas sont meulées dans les sens avant et arrière pour améliorer la précision du pas. Le filetage interne durci est généralement également éliminé par meulage pour améliorer la précision.

5. Taraudage et filetage

Le taraudage consiste à utiliser un certain couple pour visser le taraud dans le trou inférieur pré-percé sur la pièce à usiner afin de traiter le filetage interne. Le filetage est l'utilisation de matrices pour couper des filetages externes sur des pièces de barre (ou de tuyau). La précision d'usinage du taraudage ou du filetage dépend de la précision du taraud ou de la matrice. Bien qu'il existe de nombreuses façons de traiter les filetages internes et externes, les filetages internes de petit diamètre ne peuvent être traités qu'à l'aide de tarauds. Le taraudage et le filetage peuvent être effectués manuellement, ou sur des tours, des perceuses, des taraudeuses et des machines à fileter.

Le principe de la sélection de la quantité de coupe de filetage

Étant donné que le pas (ou pas) du filetage est spécifié par le modèle, la clé pour sélectionner la quantité de coupe lors de la rotation du filetage est de déterminer la vitesse de broche n et la profondeur de coupe ap.

1. Sélection de la vitesse de broche

Selon le mécanisme selon lequel la broche tourne d'un tour et l'outil avance d'un pas lors de la rotation du filetage, la vitesse d'avance du tour CNC lors de la rotation du filetage est déterminée par la vitesse de broche sélectionnée. L'avance du filetage commandée dans le bloc de traitement du filetage (le pas du filetage est le filetage à un seul départ), qui équivaut à l'avance vf représentée par la quantité d'avance f (mm/r)

vf = nf (1)

Il ressort de la formule que la vitesse d'alimentation vf est proportionnelle à la vitesse d'alimentation f. Si la vitesse de broche de la machine-outil est sélectionnée trop élevée, l'avance convertie doit largement dépasser la vitesse d'avance nominale de la machine-outil. Par conséquent, lors de la sélection de la vitesse de broche pour le filetage, le paramétrage du système d'alimentation et la configuration électrique de la machine-outil doivent être pris en compte pour éviter le phénomène de « dents chaotiques » du filetage ou du pas près du point de début/fin. ne répondant pas aux exigences.

De plus, il convient de noter qu'une fois le traitement du filetage démarré, la valeur de la vitesse de broche ne peut généralement pas être modifiée et la vitesse de broche, y compris l'usinage de finition, doit suivre la valeur sélectionnée lors de la première avance. Sinon, le système CNC rendra le filetage « chaotique » en raison de la quantité de « dépassement » du signal d'impulsion de référence du codeur d'impulsions.

2) Sélection de la profondeur de coupe

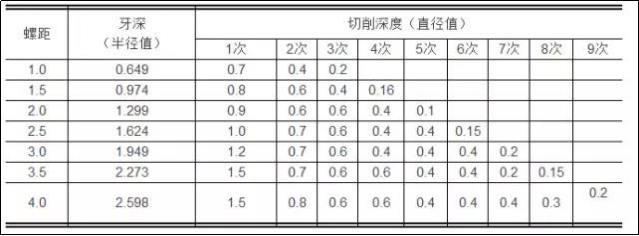

Étant donné que le processus de tournage de filetage est en train de tourner, la résistance de l'outil est faible, l'avance de coupe est importante et la force de coupe sur l'outil est également importante. Par conséquent, un traitement à alimentation fractionnée est généralement requis et une profondeur de coupe relativement raisonnable est sélectionnée en fonction de la tendance à la baisse. Le tableau 1 répertorie les valeurs de référence des temps d'avance et de la profondeur de coupe pour les filetages métriques courants à titre de référence pour les lecteurs.

Tableau 1 Temps d'avance et profondeur de passe pour les filetages métriques courants

Heure de publication : 10 décembre 2022