Un centre d'usinage, également appelé centre d'usinage CNC, est une machine-outil hautement automatisée et polyvalente utilisée dans l'industrie manufacturière pour diverses opérations d'usinage.

-

Présentation : Un centre d'usinage combine plusieurs fonctions en une seule unité, notamment le fraisage, le perçage, le taraudage, l'alésage et parfois le tournage. Il intègre une machine-outil, un changeur d'outils et un système de contrôle dans un système unique pour une efficacité et une productivité accrues.

-

Types : Les centres d'usinage sont disponibles en différents types, tels que les centres d'usinage verticaux (VMC) et les centres d'usinage horizontaux (HMC). Les VMC ont une broche orientée verticalement, tandis que les HMC ont une broche orientée horizontalement. Chaque type a ses avantages et convient à des applications spécifiques.

-

Axes : les centres d'usinage ont généralement trois axes de mouvement ou plus. Les plus courantes sont les machines à trois axes, dotées d'axes X, Y et Z pour un mouvement linéaire. Les modèles avancés peuvent avoir des axes de rotation supplémentaires (par exemple, A, B, C) pour l'usinage multi-axes.

-

Contrôle CNC : les centres d'usinage sont contrôlés par des systèmes de commande numérique par ordinateur (CNC). La programmation CNC permet un contrôle précis du processus d'usinage, y compris les mouvements des outils, les avances, les vitesses de broche et le débit du liquide de refroidissement.

-

Changeur d'outils : les centres d'usinage sont équipés de changeurs d'outils automatiques (ATC) qui permettent l'échange rapide et automatisé des outils de coupe pendant le processus d'usinage. Cela permet une production efficace et ininterrompue.

-

Maintien de la pièce : les pièces à usiner sont solidement maintenues sur la table ou le support du centre d'usinage pendant les opérations d'usinage. Diverses méthodes de maintien de la pièce sont utilisées, telles que des étaux, des pinces, des fixations et des systèmes de palettes, en fonction de l'application et des exigences.

-

Applications : Les centres d’usinage sont largement utilisés dans des industries telles que l’aérospatiale, l’automobile, le médical et la fabrication générale. Ils sont utilisés pour des tâches telles que le fraisage de pièces complexes, le perçage de trous, la création de profils précis et l'obtention de tolérances serrées.

-

Avancements : Le domaine des centres d'usinage évolue continuellement avec les progrès technologiques. Cela inclut des améliorations dans la conception des machines, les systèmes de contrôle, les technologies d’outils de coupe, l’automatisation et l’intégration avec d’autres processus de fabrication.

Le centre d'usinage intègre le pétrole, le gaz, l'électricité et la commande numérique, et peut réaliser un serrage unique de divers disques, plaques, coques, cames, moules et autres pièces et pièces complexes, et peut effectuer le perçage, le fraisage, l'alésage, l'expansion, l'alésage, le taraudage rigide et d'autres processus sont traités, c'est donc un équipement idéal pour l'usinage de haute précision. Cet article partagera les compétences d'utilisation des centres d'usinage sous les aspects suivants :

Comment le centre d'usinage règle-t-il l'outil ?

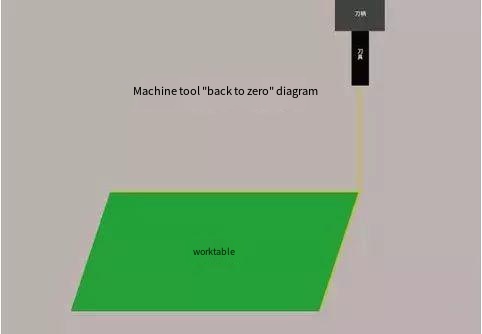

1. Retour à zéro (retour à l'origine de la machine-outil)

Avant de régler l'outil, il est nécessaire de revenir à zéro (retour à l'origine de la machine-outil) afin d'effacer les données de coordonnées de la dernière opération. Notez que les axes X, Y et Z doivent tous revenir à zéro.

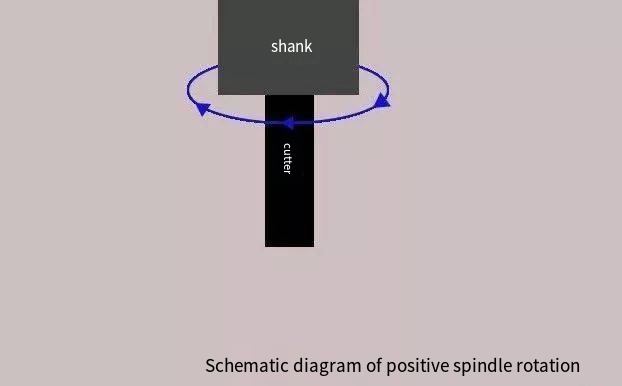

2. La broche tourne vers l'avant

En mode « MDI », la broche tourne vers l'avant en saisissant des codes de commande et la vitesse de rotation est maintenue à un niveau moyen. Passez ensuite en mode « volant » et effectuez l'opération de mouvement de la machine-outil en commutant et en ajustant la vitesse.

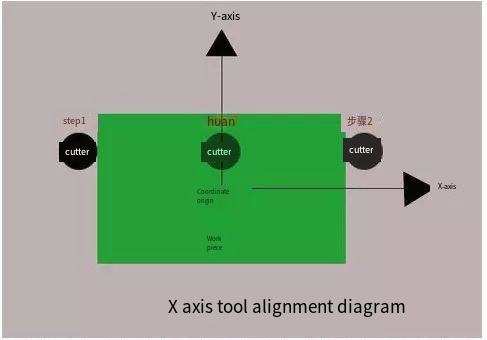

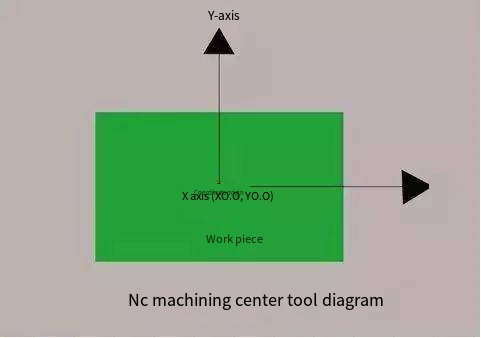

3. Réglage de l'outil de direction X

Utilisez l'outil pour toucher légèrement le côté droit de la pièce pour effacer les coordonnées relatives de la machine-outil ; soulevez l'outil dans la direction Z, puis déplacez l'outil vers la gauche de la pièce et déplacez l'outil et la pièce vers le bas à la même hauteur qu'auparavant. Touchez légèrement, soulevez l'outil, notez la valeur X de la coordonnée relative de la machine-outil, déplacez l'outil à la moitié de la coordonnée relative X, notez la valeur X de la coordonnée absolue de la machine-outil et appuyez sur (ENTRER ) pour entrer le système de coordonnées.

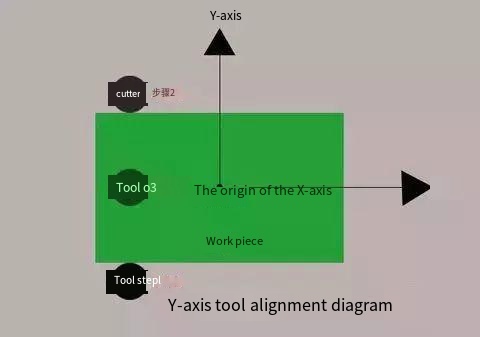

4. Réglage de l'outil de direction Y

Utilisez l'outil pour toucher doucement l'avant de la pièce pour effacer les coordonnées relatives de la machine-outil ; soulevez l'outil dans la direction Z, puis déplacez l'outil vers l'arrière de la pièce et déplacez l'outil et la pièce vers le bas à la même hauteur qu'auparavant. Touchez légèrement, soulevez l'outil, notez la valeur Y de la coordonnée relative de la machine-outil, déplacez l'outil à la moitié de la coordonnée relative Y, notez la valeur Y de la coordonnée absolue de la machine-outil et appuyez sur (ENTRER ) pour entrer le système de coordonnées.

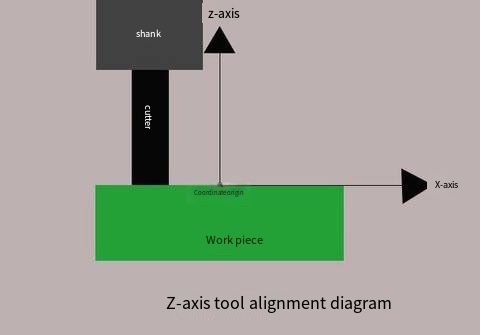

5. Réglage de l'outil de direction Z

Déplacez l'outil vers la surface de la pièce qui fait face au point zéro dans la direction Z, déplacez lentement l'outil jusqu'à ce qu'il touche légèrement la surface supérieure de la pièce, enregistrez la valeur Z dans le système de coordonnées de la machine-outil à ce moment. , et appuyez sur (INPUT) pour saisir le système de coordonnées.

6. Arrêt de la broche

Arrêtez d'abord la broche, déplacez la broche dans une position appropriée, appelez le programme de traitement et préparez-vous au traitement formel.

Comment le centre d’usinage produit et traite-t-il les pièces déformables ?

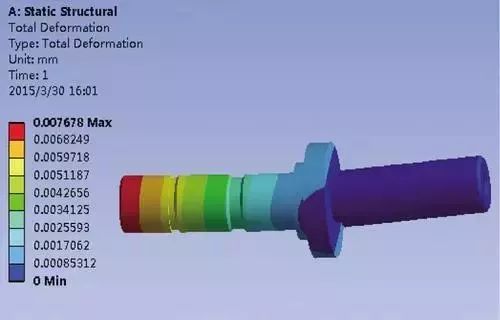

Pourusinage CNC d'axespièces légères, peu rigides et faiblement résistantes, elles se déforment facilement par la force et la chaleur pendant le traitement, et le taux de rebut de traitement élevé entraîne une augmentation substantielle des coûts. Pour de telles pièces, il faut d’abord comprendre les causes de déformation :

Déformation sous force :

La paroi de ce type de pièces est mince et sous l'action de la force de serrage, il est facile d'avoir une épaisseur inégale lors de l'usinage et de la découpe, l'élasticité est médiocre et la forme des pièces est difficile à restaurer par elle-même.

Déformation thermique :

La pièce est légère et fine, et en raison de la force radiale pendant le processus de coupe, elle provoquera une déformation thermique de la pièce, rendant ainsi la taille de la pièce inexacte.

Déformation vibratoire :

Sous l'action de la force de coupe radiale, les pièces sont sujettes aux vibrations et à la déformation, ce qui affectera la précision dimensionnelle, la forme, la précision de position et la rugosité de la surface de la pièce.

Méthode de traitement des pièces facilement déformables :

Pour les pièces facilement déformables représentées par des pièces à paroi mince, un usinage et une découpe à grande vitesse avec une faible avance et une vitesse de coupe élevée peuvent être utilisés pour réduire la force de coupe sur la pièce pendant le traitement, et en même temps, la majeure partie de la chaleur de coupe. est dissipé par les copeaux qui s'éloignent de la pièce à grande vitesse. À emporter, réduisant ainsi la température de la pièce et réduisant la déformation thermique de la pièce.

Pourquoi les outils des centres d'usinage doivent-ils être passivés ?

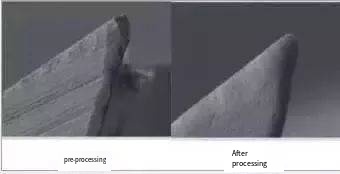

Les outils CNC ne sont pas aussi rapides que possible, pourquoi un traitement de passivation ? En fait, la passivation des outils n’est pas ce que tout le monde comprend littéralement, mais un moyen d’améliorer la durée de vie des outils. Améliorez la qualité des outils grâce au lissage, au polissage, à l'ébavurage et à d'autres processus. Il s'agit en fait d'un processus normal après que l'outil soit finement meulé et avant le revêtement.

▲Comparaison de la passivation des outils

Les couteaux sont affûtés avec une meule avant le produit fini, mais le processus d'affûtage provoquera des écarts microscopiques à des degrés divers. Lorsque le centre d'usinage effectue une coupe à grande vitesse, l'espace microscopique se dilate facilement, ce qui accélère l'usure et l'endommagement de l'outil. La technologie de coupe moderne a des exigences strictes en matière de stabilité et de précision de l'outil, de sorte que l'outil CNC doit être passivé avant le revêtement pour garantir la fermeté et la durée de vie du revêtement. Les avantages de la passivation des outils sont les suivants :

1. Résister à l'usure physique des outils

Pendant le processus de coupe, la surface de l'outil sera progressivement usée par lepièce cnc personnalisée, et le tranchant est également sujet à une déformation plastique à haute température et haute pression pendant le processus de coupe. Le traitement de passivation de l'outil peut aider l'outil à améliorer sa rigidité et empêcher l'outil de perdre prématurément ses performances de coupe.

2. Maintenir la finition de la pièce

Les bavures sur le tranchant de l'outil provoqueront une usure de l'outil et la surface de la pièce usinée deviendra rugueuse. Après le traitement de passivation, le tranchant de l'outil deviendra très lisse, l'écaillage sera réduit en conséquence et la finition de surface de la pièce sera également améliorée.

3. Retrait pratique des copeaux de rainure

Le polissage des cannelures de l'outil peut améliorer la qualité de la surface et les performances d'évacuation des copeaux. Plus la surface de la flûte est lisse, meilleure est l'évacuation des copeaux et un processus de coupe plus cohérent peut être obtenu. Après la passivation et le polissage de l'outil CNC dans le centre d'usinage, de nombreux petits trous resteront sur la surface. Ces petits trous peuvent absorber plus de liquide de coupe pendant le traitement, ce qui réduit considérablement la chaleur générée pendant la coupe et améliore considérablement la vitesse d'efficacité de l'usinage.

Comment le centre d'usinage réduit-il la rugosité de la pièce à usiner ?

La rugosité de surface des pièces est l'un des problèmes courants deUsinage CNCCentres, ce qui reflète directement la qualité du traitement. Comment contrôler la rugosité de surface du traitement des pièces, nous devons d'abord analyser en profondeur les causes de la rugosité de surface, notamment : les marques d'outils provoquées lors du fraisage ; déformation thermique ou déformation plastique provoquée par la séparation de coupe ; friction entre l'outil et la surface usinée.

Lors de la sélection de la rugosité de la pièce, elle doit non seulement répondre aux exigences fonctionnelles de la surface de la pièce, mais également tenir compte de la rationalité économique. Dans le but de répondre à la fonction de coupe, une valeur de référence plus grande de rugosité de surface doit être sélectionnée autant que possible pour réduire les coûts de production. En tant qu'exécuteur du centre d'usinage de coupe, l'outil doit prêter attention à l'entretien quotidien et au meulage en temps opportun pour éviter une rugosité de surface non qualifiée causée par un outil trop émoussé.

Que doit faire le centre d’usinage une fois le travail terminé ?

D'une manière générale, les procédures traditionnelles de traitement des machines-outils des centres d'usinage sont à peu près les mêmes. La principale différence est que le centre d'usinage exécute tous les processus de découpe grâce à un serrage unique et à un usinage automatique continu. Par conséquent, le centre d’usinage doit effectuer des « travaux ultérieurs ».

1. Effectuer un traitement de nettoyage. Une fois que le centre d'usinage a terminé la tâche de coupe, il est nécessaire d'éliminer les copeaux à temps, d'essuyer le dieu de la machine et de garder la machine-outil et l'environnement propres.

2. Pour l'inspection et le remplacement des accessoires, veillez tout d'abord à vérifier le racleur d'huile sur le rail de guidage et à le remplacer à temps s'il est usé. Vérifiez l'état de l'huile lubrifiante et du liquide de refroidissement. En cas de turbidité, il doit être remplacé à temps. Si le niveau d'eau est inférieur à l'échelle, il faut en ajouter.

3. La procédure d'arrêt doit être standardisée et l'alimentation électrique et l'alimentation principale du panneau de commande de la machine-outil doivent être coupées tour à tour. En l'absence de circonstances particulières et d'exigences particulières, le principe du retour à zéro d'abord, manuel, progressif et automatique doit être suivi. Le centre d'usinage doit également fonctionner à basse vitesse, à vitesse moyenne, puis à vitesse élevée. Le temps de fonctionnement à basse et moyenne vitesse ne doit pas être inférieur à 2-3 minutes avant de commencer à travailler.

4. Standardisez l’opération. Il est interdit de cogner, de redresser ou de corriger la pièce sur le mandrin ou en haut. Il est nécessaire de confirmer que lepièces de fraisage CNCet l'outil sont serrés avant de passer à l'étape suivante. Les dispositifs d'assurance et de protection de sécurité de la machine-outil ne doivent pas être démontés et déplacés arbitrairement. Le traitement le plus efficace est en réalité un traitement sûr. En tant qu'équipement de traitement efficace, le fonctionnement du centre de traitement doit être raisonnable et standardisé lorsqu'il est arrêté. Il ne s’agit pas seulement de maintenir le processus en cours, mais aussi de préparer le prochain démarrage.

Anebon peut facilement fournir des solutions de qualité supérieure, une valeur compétitive et la meilleure entreprise client. La destination d'Anebon est « Vous venez ici avec difficulté et nous vous offrons un sourire à emporter » pour les bons vendeurs en gros de pièces de précision, usinage CNC, engrenages de placage en chrome dur, adhérant au principe des avantages mutuels des petites entreprises, Anebon a désormais acquis une bonne réputation au milieu de nos acheteurs en raison de nos meilleures entreprises, de nos produits de qualité et de nos gammes de prix compétitives. Anebon accueille chaleureusement les acheteurs de votre pays et de l'étranger pour qu'ils coopèrent avec nous pour obtenir des résultats communs.

Bons vendeurs en gros Acier inoxydable usiné en Chine, pièces d'usinage de précision à 5 axes et services de fraisage CNC. Les principaux objectifs d'Anebon sont de fournir à nos clients du monde entier une bonne qualité, des prix compétitifs, une livraison satisfaisante et d'excellents services. La satisfaction du client est notre objectif principal. Nous vous invitons à visiter notre showroom et notre bureau. Anebon était impatient d'établir une relation commerciale avec vous.

Heure de publication : 22 mai 2023