Que savez-vous des détails de dimensionnement dans la conception mécanique auxquels il faut prêter attention ?

Dimensions du produit global :

Ce sont les dimensions qui définissent la forme globale et la taille d'un objet. Ces dimensions sont généralement représentées sous forme de valeurs numériques dans les cases rectangulaires indiquant la hauteur, la largeur et la longueur.

Tolérances :

Les tolérances sont les variations autorisées dans les dimensions qui garantissent un ajustement, une fonction et un assemblage appropriés. Les tolérances sont définies par une combinaison de symboles plus et moins ainsi que de valeurs numériques. Un trou d'un diamètre de 10 mm +- 0,05 mm, par exemple, signifie que la plage de diamètres est comprise entre 9,95 mm et 10,05 mm.

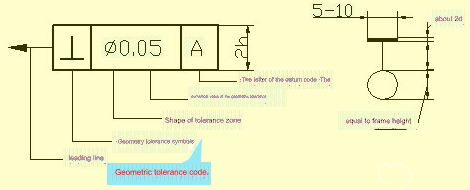

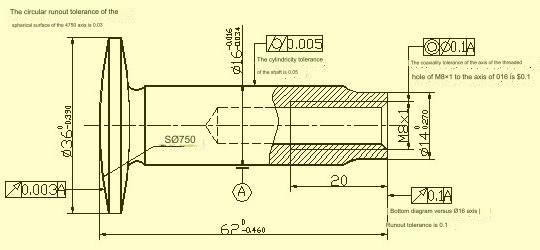

Dimensions et tolérances géométriques

GD&T vous permet de contrôler et de définir la géométrie des composants et des fonctionnalités d'assemblage. Le système comprend des cadres de contrôle et des symboles pour spécifier des caractéristiques telles que la planéité (ou concentricité), la perpendiculaire (ou parallélisme), etc. Cela donne plus d'informations sur la forme et la direction des caractéristiques que les mesures dimensionnelles de base.

Finition de surface

La finition de surface est utilisée pour spécifier la texture ou le lissé souhaité de la surface. L'état de surface est exprimé à l'aide de symboles tels que Ra (moyenne arithmétique), Rz (profil de hauteur maximale) et des valeurs de rugosité spécifiques.

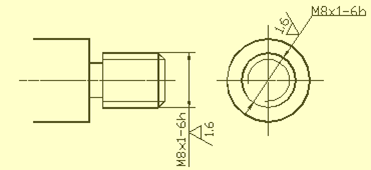

Fonctionnalités filetées

Pour dimensionner des éléments filetés, tels que des boulons ou des vis, vous devez spécifier la taille du filetage, le pas et la série de filetage. Vous pouvez également inclure d'autres détails, comme la longueur du filetage, les chanfreins ou la longueur du filetage.

Relations d'assemblage et dégagements

Les détails dimensionnels sont également importants lors de la conception d’assemblages mécaniques pour prendre en compte la relation entre les composants, ainsi que les jeux nécessaires à leur bon fonctionnement. Il est important de spécifier les surfaces de contact, les alignements, les espaces et toutes les tolérances requises pour la fonctionnalité.

Méthodes de dimensionnement des structures courantes

Méthodes de dimensionnement des trous courants (trous borgnes, trous filetés, trous fraisés, trous fraisés) ; méthodes de dimensionnement des chanfreins.

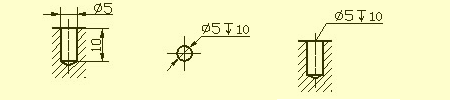

❖ Trou borgne

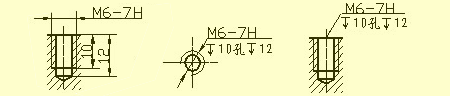

❖ Trou fileté

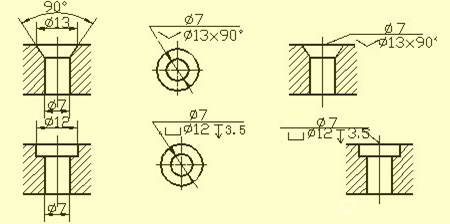

❖ Lamage

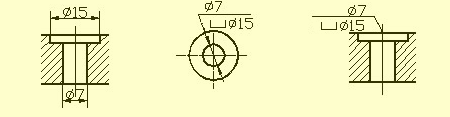

❖ Trou fraisé

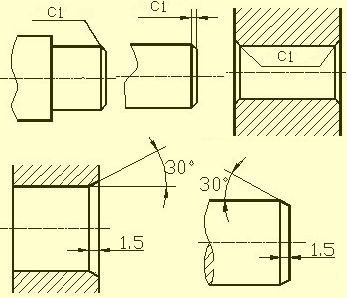

❖ Chanfrein

Structures usinées sur la pièce

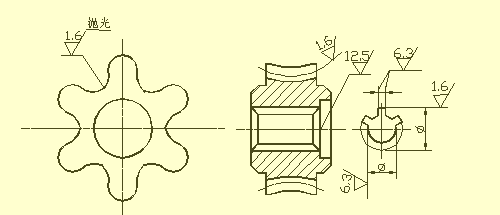

❖ Rainure de contre-dépouille et rainure de dépassement de la meule

Pour faciliter le retrait de l'outil de la pièce et garantir que les surfaces des pièces en contact sont les mêmes lors de l'assemblage, une rainure de contre-dépouille pré-traitée, ou une rainure de surcourse de meule, doit être appliquée au stade de la surface. traité.

En général, la taille de la contre-dépouille peut être indiquée comme « profondeur de rainure x diamètre » ou « profondeur de rainure x largeur de rainure ». La rainure de surcourse de la meule lors du meulage de la face d'extrémité ou de la circulaire extérieure.

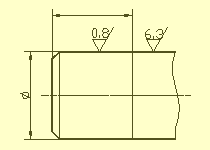

❖Structure de forage

Les trous borgnes percés par une perceuse ont un angle de 120 degrés en bas. La profondeur de la partie cylindre est la profondeur de forage, hors fosse. La transition entre le trou étagé et le cône de 120 degrés est marquée par un cône avec une méthode de dessin, ainsi que de dimensionnement.

Pour garantir un perçage précis et éviter la rupture du foret, il est important que l'axe du foret soit aussi perpendiculaire que possible à la face de l'extrémité à percer. L'image ci-dessous montre comment structurer correctement les trois faces des extrémités de perçage.

❖Boss et fossettes

En général, les surfaces qui entrent en contact avec d'autres pièces ou pièces doivent être traitées. Les bossages et les creux sur les pièces moulées sont généralement conçus pour réduire la zone de traitement tout en assurant un bon contact entre les surfaces. Les bossages de la surface d'appui et les fosses de la surface d'appui sont boulonnés ; pour réduire la surface de traitement, une rainure est créée.

Structures de pièces communes

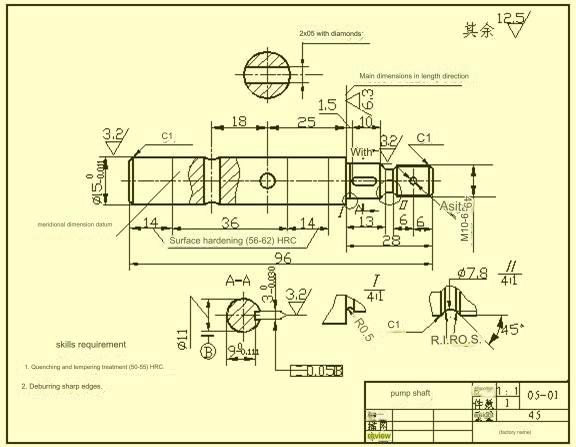

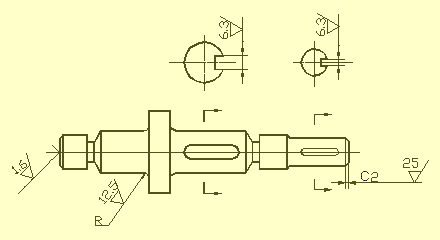

❖Pièces de manchon d'arbre

Les arbres, bagues et autres pièces sont des exemples de telles pièces. Tant que la vue de base et les coupes transversales sont affichées, il est possible d'exprimer sa structure locale et ses principales caractéristiques. L'axe de projection est généralement placé horizontalement pour faciliter la visualisation du dessin. L'axe doit être placé sur une ligne latérale verticale.

L'axe de la douille permet de mesurer les dimensions radiales. Ceci est utilisé pour déterminer F14 et F11 (voir section AA), par exemple. La figure est dessinée. Les exigences de conception sont unifiées avec le référentiel de processus. Par exemple, lors du traitement de pièces d'arbre sur un tour, vous pouvez utiliser des dés à coudre pour pousser le trou central de l'arbre. Dans le sens de la longueur, la face d'extrémité importante ou la surface de contact (épaulement) ou la surface usinée peuvent être utilisées comme référence.

La figure montre que l'épaulement de droite, avec une rugosité de surface Ra6.3, est la référence principale pour les dimensions dans le sens de la longueur. Des tailles telles que 13, 14, 1,5 et 26,5 peuvent en être tirées. La base auxiliaire marque la longueur totale de l'arbre 96.

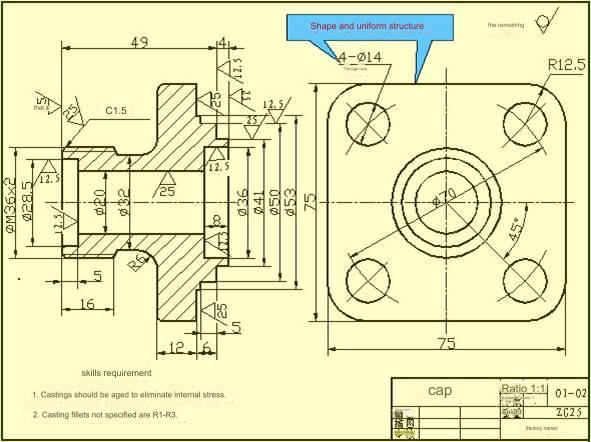

❖Pièces du cache disque

Ce type de pièce est généralement un disque plat. Il comprend des couvercles d'extrémité, des couvercles de soupape, des engrenages et d'autres composants. La structure principale de ces pièces est un corps rotatif avec diverses brides et trous ronds uniformément répartis. Structures locales, telles que les côtes. En règle générale, lors de la sélection de vues, vous devez choisir la vue en coupe le long de l'axe ou du plan de symétrie comme vue principale. Vous pouvez également ajouter d'autres vues au dessin (telles qu'une vue de gauche, une vue de droite ou une vue de dessus) afin de montrer l'uniformité de la structure et de la forme. Sur la figure, il est montré qu'une vue du côté gauche a été ajoutée pour montrer la bride carrée, avec ses coins arrondis et ses quatre trous traversants uniformément répartis.

Lors des mesures des composants du couvercle de disque, l'axe de déplacement à travers le trou de l'arbre est généralement choisi comme axe de dimension radiale et le bord le plus important est généralement choisi comme donnée de dimension principale dans le sens de la longueur.

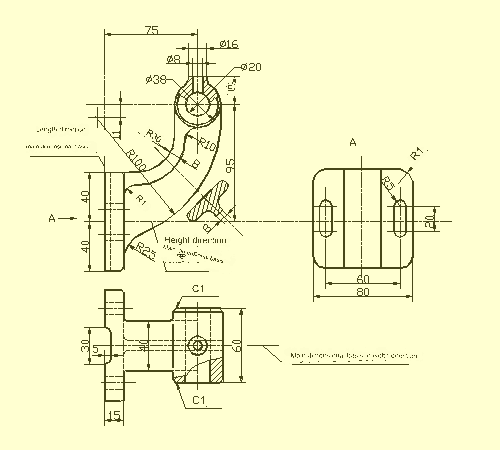

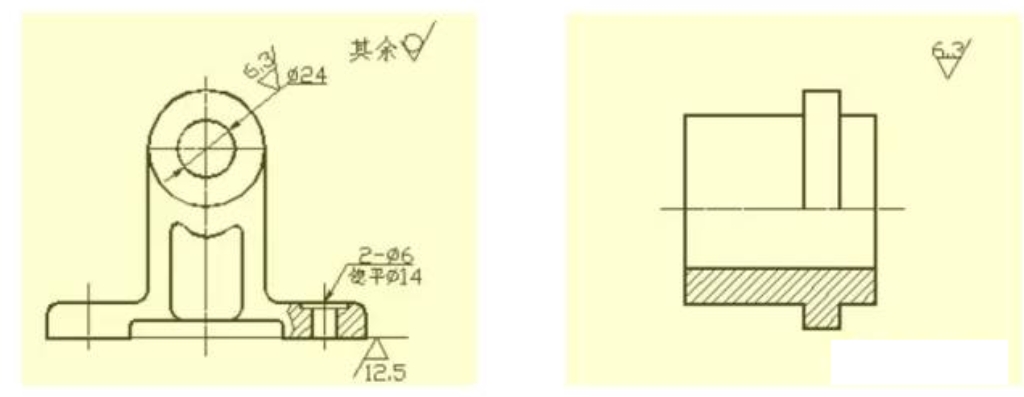

❖ Pièces pour la Fourche

Ils comprennent généralement les supports de bielles et de fourchettes de changement de vitesse, ainsi que divers autres composants. En raison de leurs différentes positions d'usinage, le lieu de travail et la forme de la pièce sont pris en compte lors du choix de la vue qui sera utilisée comme vue principale. La sélection de vues alternatives nécessitera généralement au moins deux perspectives de base, ainsi que des vues en coupe appropriées, des vues partielles et d'autres techniques d'expression pour montrer comment la structure est locale à la pièce. La sélection des vues présentées dans les parties du schéma du siège de pédale est simple et facile à comprendre. Pour exprimer la taille de la nervure et le support, la vue droite n'est pas nécessaire, mais pour la nervure en forme de T, il est préférable d'utiliser la section transversale. approprié.

Lors de la mesure des dimensions de composants de type fourche, la base de la pièce ainsi que le plan de symétrie de la pièce sont souvent utilisés comme point de référence pour les dimensions. Consultez le diagramme pour connaître les méthodes de détermination des dimensions.

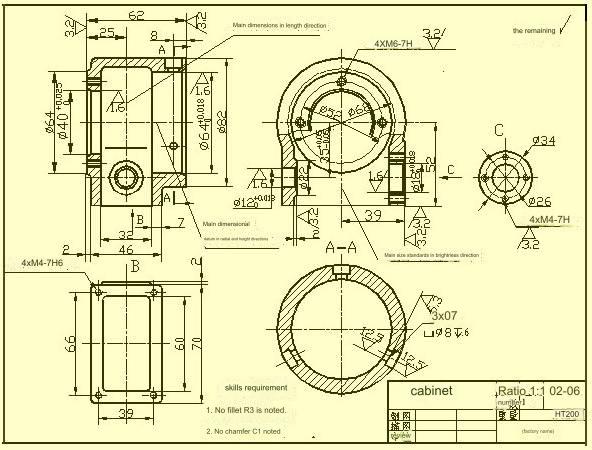

❖Pièces de la boîte

En général, la forme et la structure d’une pièce sont plus compliquées que celles des trois autres types de pièces. De plus, les positions de traitement changent. Ils comprennent généralement des corps de vanne, des boîtiers de réduction de corps de pompe et divers autres composants. Lors de la sélection d'une vue pour la vue principale, les principales préoccupations sont l'emplacement de la zone de travail et les caractéristiques de la forme. Si vous choisissez d'autres vues, des vues auxiliaires appropriées telles que des coupes ou des vues partielles, des coupes et des vues obliques doivent être sélectionnées en fonction de la situation. Ils doivent clairement transmettre la structure externe et interne de la pièce.

En termes de dimensionnement, l'axe qui doit être utilisé par conception clé de surface de montage et la Zone de contact (ou surface de traitement) ainsi que le plan de symétrie (largeur longueur) de la structure principale du boîtier, etc. sont souvent utilisés. comme les dimensions de la référence. Lorsqu'il s'agit des zones de la boîte qui nécessitent une découpe, les dimensions doivent être marquées aussi précisément que possible afin de faciliter la manipulation et l'inspection.

Rugosité de la surface

❖ Notion de rugosité de la surface

Les caractéristiques géométriques de forme microscopique, constituées de pics et de vallées présentant de minuscules espaces sur la surface, sont appelées rugosité de la surface. Ceci est dû aux rayures laissées par les outils sur les surfaces lors de la fabrication des pièces et à la déformation causée par le plastique de la surface du métal lors du processus de découpe, de découpe et de fendage.

La rugosité des surfaces est également un indicateur scientifique pour évaluer la qualité de surface des pièces. Cela affecte les propriétés des pièces, leur précision d'adaptation, leur résistance à l'usure, leur résistance à la corrosion, leur aspect et leur apparence d'étanchéité. du composant.

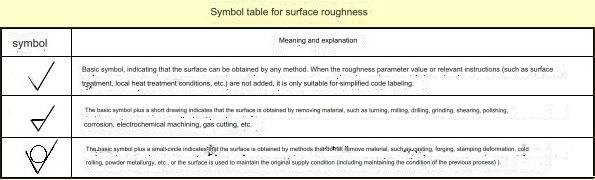

❖ Symboles, marquages et marques de codes de rugosité de surface

Le document GB/T 131-393 précise le code de rugosité de surface ainsi que sa technique de notation. Les symboles qui indiquent la rugosité des éléments de surface sur le dessin sont répertoriés dans le tableau suivant.

❖ Principaux paramètres d'évaluation de la rugosité des surfaces

Les paramètres utilisés pour évaluer la rugosité de la surface de la pièce sont :

1.) Écart moyen arithmétique du contour (Ra)

La moyenne arithmétique de la valeur absolue du contour décalé en longueur. Les valeurs de Ra ainsi que la durée d'échantillonnage sont indiquées dans ce tableau.

2.) Hauteur maximale maximale du profil (Rz)

La durée d'échantillonnage correspond à l'écart entre les lignes supérieure et inférieure du pic de contour.

Attention : le paramètre Ra est préféré lors de l'utilisation.

❖ Les exigences relatives à l'étiquetage de la rugosité des surfaces

1.) Un exemple d'étiquetage de code pour indiquer la rugosité de la surface.

Les valeurs de hauteur de rugosité de surface Ra, Rz et Ry sont étiquetées par des valeurs numériques dans le code, à moins qu'il ne soit possible de laisser de côté le code du paramètre Ra n'est pas requis à la place de la valeur appropriée pour le paramètre Rz ou Ry doit être identifié au préalable. à n’importe quelle valeur de paramètre. Consultez Tableau pour un exemple de comment étiqueter.

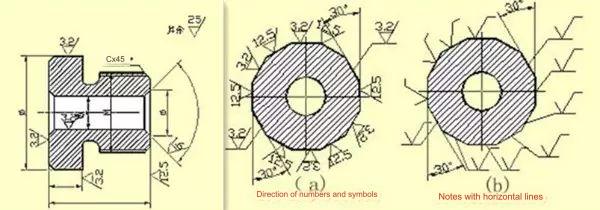

2.) Technique de marquage de symboles et de chiffres sur des surfaces rugueuses

❖ Comment marquer la rugosité des symboles de surface sur les dessins

1.) La rugosité de la surface (symbole) doit être placée avec les lignes de contour visibles ou les lignes de cote, ou sur leurs lignes d'extension. La pointe du symbole doit pointer depuis l'extérieur du matériau et vers la surface.

2.) 2. La direction particulière des symboles et des chiffres dans le code de rugosité sur les surfaces doit être marquée conformément à la réglementation.

Un bon exemple de marquage de la rugosité d'une surface

Le même dessin est utilisé pour chaque surface et est généralement marqué en utilisant uniquement la génération (symbole) et la plus proche de la ligne de cote. Si la zone n'est pas assez grande ou est difficile à délimiter, il est possible de tracer la ligne. Lorsque toutes les surfaces d'un élément répondent aux mêmes exigences en matière de rugosité de surface, les marquages peuvent être réalisés de la même manière dans la partie supérieure droite de votre dessin. Lorsque la majorité des surfaces d'une pièce partagent les mêmes spécifications de rugosité de surface, le code (symbole) le plus fréquemment utilisé est simultanément, écrivez-le dans la zone supérieure gauche de votre dessin. Incluez également « repos » « repos ». Les dimensions de tous les symboles (symboles) de rugosité des surfaces uniformément identifiés et du texte explicatif doivent être 1,4 fois la hauteur des marquages sur le dessin.

La rugosité de la surface (symbole) sur la surface continuellement incurvée du composant, la surface des éléments qui se répètent (tels que les dents, les trous, les rainures, les trous ou les rainures.) ainsi que la surface discontinue reliée par de fines lignes pleines ne sont que observé une seule fois.

S'il existe plusieurs spécifications de rugosité de surface pour exactement la même zone, la fine ligne continue doit être tracée pour marquer la ligne de division et la rugosité et les dimensions appropriées doivent être enregistrées.

S'il est déterminé que la forme de la dent (dent) n'est pas tracée sur la surface des filetages, des engrenages ou d'autres engrenages. La rugosité du code de surface (symbole) est visible sur l'illustration.

Les codes de rugosité pour la surface de travail du trou central, le côté des congés et chanfreins de la rainure de clavette pourraient simplifier le processus d'étiquetage.

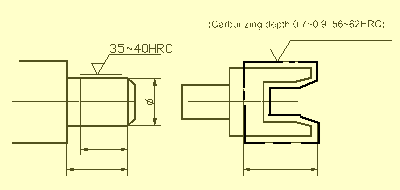

Si lepièces fraisées CNCdoivent être traités thermiquement ou partiellement enduits (enduits), toute la zone doit être marquée de lignes épaisses en pointillés et les dimensions qui y correspondent doivent être clairement marquées. Les spécifications peuvent apparaître sur la ligne horizontale le long du bord long du symbole de rugosité de surface.

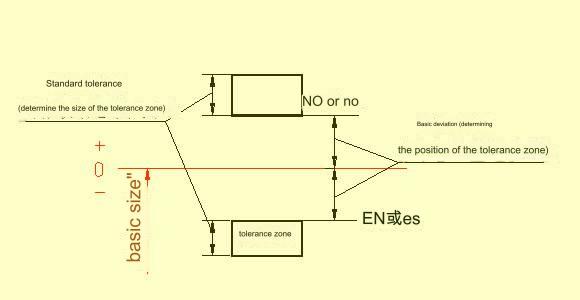

Tolérances de base et écarts types

Pour faciliter la production, permettre l'interopérabilité descomposants usinés CNCet répondent à différentes exigences d'utilisation, la norme nationale « Limites et ajustements » stipule que la zone de tolérance comprend deux composantes qui sont la tolérance standard et l'écart de base. La tolérance standard est ce qui détermine la taille de la zone de tolérance et l'écart de base détermine la superficie de la zone de tolérance.

1.) Tolérance standard (IT)

La qualité de la tolérance standard sera déterminée par la taille de la base et la classe. Une classe de tolérance est une mesure qui définit la précision des mesures. Il est divisé en 20 niveaux, notamment IT01, IT0 et IT1. ,…, IT18. La précision des mesures dimensionnelles diminue à mesure que l'on passe de IT01 à IT18. Pour des normes plus spécifiques sur les tolérances standard, consultez les normes pertinentes.

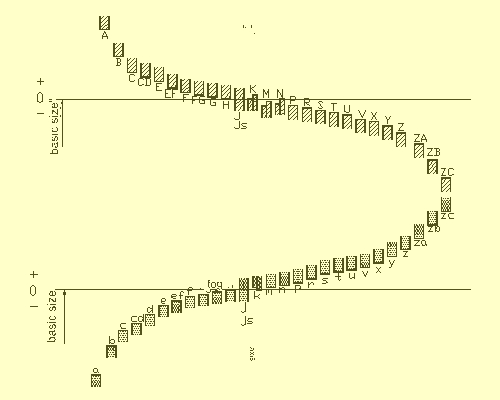

Écart de base

L'écart de base est l'écart supérieur ou inférieur par rapport à zéro dans les limites standard et fait généralement référence à un écart proche de zéro. L'écart de base est inférieur lorsque la zone de tolérance est supérieure à la ligne zéro ; sinon il est supérieur. Les 28 écarts fondamentaux sont écrits en lettres latines avec des majuscules pour les trous et des minuscules pour représenter les arbres.

Sur le diagramme des écarts de base, il est clair que l'écart de base du trou AH et l'écart de base de l'arbre kzc représentent l'écart le plus faible. L'écart de base du trou KZC représente l'écart supérieur. Les écarts supérieur et inférieur pour le trou et l'arbre sont respectivement +IT/2 et –IT/2. Le diagramme d’écart de base ne montre pas la taille de la tolérance, mais seulement son emplacement. La tolérance standard est l'extrémité opposée d'une ouverture à la fin d'une zone de tolérance.

Selon la définition des tolérances dimensionnelles, la formule de calcul de l'écart de base et de la norme est la suivante :

EI = ES + IT

ei=es+IT ou es=ei+IT

Le code de zone de tolérance pour le trou et l'arbre est composé de deux codes : le code d'écart de base et la note de la zone de tolérance.

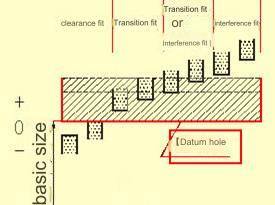

Coopérer

L'ajustement est la relation entre la zone de tolérance des trous et des arbres qui ont la même dimension de base et sont combinés. L'ajustement entre l'arbre et le trou peut être serré ou lâche selon les exigences de l'application. Ainsi, la norme nationale précise les différents types d’ajustement :

1) Ajustement avec jeu

Le trou et l'arbre doivent s'emboîter avec un jeu minimum de zéro. La zone de tolérance du trou est supérieure à la zone de tolérance de l'arbre.

2) La coopération transitionnelle

Il peut y avoir des espaces entre l'arbre et le trou lors de l'assemblage. La zone de tolérance du trou chevauche celle de l'arbre.

3) Ajustement avec interférence

Lors de l'assemblage de l'arbre et du trou, il y a des interférences (y compris des interférences minimes égales à zéro). La zone de tolérance de l'arbre est inférieure à la zone de tolérance du trou.

❖ Système de benchmark

Dans la fabrication depièces usinées CNC, une pièce est sélectionnée comme référence et son écart est connu. Le système de référence est un moyen d'obtenir différents types d'ajustement avec différentes propriétés, en modifiant l'écart d'une autre pièce qui n'est pas une référence. Les normes nationales spécifient deux systèmes de référence basés sur les exigences réelles de production.

1) Le système de trous de base est illustré ci-dessous.

Le système de trous de base (également appelé système de trous de base) est un système dans lequel les zones de tolérance d'un trou qui présente un certain écart par rapport à la norme et les zones de tolérance d'un arbre qui présentent des écarts différents par rapport à la norme forment divers ajustements. Vous trouverez ci-dessous une description du système de trous de base. Reportez-vous au schéma ci-dessous.

①Système de trous de base

2) Le système d'arbre de base est illustré ci-dessous.

Système d'arbre de base (BSS) – Il s'agit d'un système dans lequel les zones de tolérance d'un arbre et d'un trou, chacune avec un écart de base différent, forment divers ajustements. Vous trouverez ci-dessous une description du système d'axes de base. L'axe de référence est l'axe de l'axe de base. Son code d'écart de base (h) est h et son écart supérieur est 0.

②Système d'arbre de base

❖ Code de coopération

Le code d'ajustement est composé du code des zones de tolérance pour le trou et l'arbre. C’est écrit sous forme fractionnaire. Le code de zone de tolérance du trou est au numérateur, tandis que le code de tolérance de l'arbre est au dénominateur. Un axe de base est toute combinaison contenant h comme numérateur.

❖ Marquage des tolérances et ajustement sur plans

1) Utilisez la méthode de marquage combinée pour marquer les tolérances et les ajuster sur le dessin d'assemblage.

2) Deux types de marquage différents sont utilisés surpièces d'usinagedessins.

Tolérance géométrique

Il existe des erreurs géométriques et des erreurs de position mutuelle après le traitement des pièces. Le cylindre peut avoir une taille qualifiée mais être plus grand à une extrémité que l'autre, ou plus épais au milieu, tout en étant plus fin à chaque extrémité. Il se peut également que sa section transversale ne soit pas ronde, ce qui constitue une erreur de forme. Après traitement, les axes de chaque segment peuvent être différents. Il s'agit d'une erreur de position. La tolérance de forme est la variation qui peut être réalisée entre la forme idéale et la forme réelle. La tolérance de position est la variation qui peut être effectuée entre les positions réelles et idéales. Les deux sont connus sous le nom de tolérances géométriques.

Balles avec tolérance géométrique

❖ Codes de tolérance pour les formes et les positions

La norme nationale GB/T1182-1996 spécifie les codes d'utilisation pour indiquer les tolérances de forme et de position. Lorsque la tolérance géométrique ne peut pas être marquée par un code en production réelle, la description textuelle peut être utilisée.

Les codes de tolérance géométrique comprennent : des cadres de tolérance géométrique, des lignes de guidage, des valeurs de tolérance géométrique et d'autres symboles associés. La taille de la police dans le cadre a la même hauteur que la police.

❖ Marquage de tolérance géométrique

Le texte à proximité de la tolérance géométrique indiquée sur la figure peut être ajouté pour expliquer le concept au lecteur. Il n’est pas nécessaire de l’inclure dans le dessin.

Anebon est fier de la plus grande satisfaction des clients et de la large acceptation en raison de la recherche persistante d'Anebon de haute qualité à la fois sur les produits et les services pour le certificat CE Composants informatiques personnalisés de haute qualité Pièces tournées CNC Fraisage du métal, Anebon continue de rechercher un scénario GAGNANT-GAGNANT avec nos consommateurs . Anebon accueille chaleureusement une clientèle du monde entier venant en visite et établissant une relation amoureuse durable.

Certificat CE Chine composants en aluminium usinés CNC,Pièces tournées CNCet pièces de tour CNC. Tous les employés de l'usine, du magasin et du bureau d'Anebon luttent pour un objectif commun : fournir une meilleure qualité et un meilleur service. La vraie affaire est d'obtenir une situation gagnant-gagnant. Nous aimerions fournir plus de support aux clients. Bienvenue à tous les bons acheteurs pour communiquer les détails de nos produits et solutions avec nous !

Si vous souhaitez en savoir plus ou besoin d'un devis, veuillez contacterinfo@anebon.com

Heure de publication : 29 novembre 2023