HV, HB et HRC sont toutes des mesures de dureté utilisées dans les tests de matériaux. Décomposons-les :

1) Dureté HV (dureté Vickers): La dureté HV est une mesure de la résistance d'un matériau à l'indentation. Elle est déterminée en appliquant une charge connue à la surface du matériau à l’aide d’un pénétrateur diamant et en mesurant la taille de l’indentation résultante. La dureté HV est exprimée en unités de dureté Vickers (HV) et est couramment utilisée pour les matériaux minces, les revêtements et les petites pièces.

2) Dureté HB (dureté Brinell): La dureté HB est une autre mesure de la résistance d'un matériau à l'indentation. Il s'agit d'appliquer une charge connue sur le matériau à l'aide d'un pénétrateur à bille en acier trempé et de mesurer le diamètre de l'indentation résultante. La dureté HB est exprimée en unités de dureté Brinell (HB) et est souvent utilisée pour les matériaux plus gros et plus volumineux, notamment les métaux et les alliages.

3) Dureté HRC (dureté Rockwell): La dureté HRC est une mesure de la résistance d'un matériau à l'indentation ou à la pénétration. Il utilise différentes échelles (A, B, C, etc.) en fonction de la méthode de test spécifique et du type de pénétrateur utilisé (cône diamant ou bille en acier trempé). L'échelle HRC est couramment utilisée pour mesurer la dureté des matériaux métalliques. La valeur de dureté est représentée sous forme de nombre sur l'échelle HRC, par exemple HRC 50.

Tableau de comparaison de dureté HV-HB-HRC couramment utilisé :

| Tableau de comparaison de la dureté des métaux ferreux courants (conversion de résistance approximative) | ||||

| Classement de dureté | Résistance à la traction N/mm2 | |||

| Rockwell | Vickers | Brinell | ||

| CRH | HRA | HV | HB | |

| 17 | — | 211 | 211 | 710 |

| 17.5 | — | 214 | 214 | 715 |

| 18 | — | 216 | 216 | 725 |

| 18,5 | — | 218 | 218 | 730 |

| 19 | — | 221 | 220 | 735 |

| 19.5 | — | 223 | 222 | 745 |

| 20 | — | 226 | 225 | 750 |

| 20,5 | — | 229 | 227 | 760 |

| 21 | — | 231 | 229 | 765 |

| 21,5 | — | 234 | 232 | 775 |

| 22 | — | 237 | 234 | 785 |

| 22,5 | — | 240 | 237 | 790 |

| 23 | — | 243 | 240 | 800 |

| 23,5 | — | 246 | 242 | 810 |

| 24 | — | 249 | 245 | 820 |

| 24,5 | — | 252 | 248 | 830 |

| 25 | — | 255 | 251 | 835 |

| 25,5 | — | 258 | 254 | 850 |

| 26 | — | 261 | 257 | 860 |

| 26,5 | — | 264 | 260 | 870 |

| 27 | — | 268 | 263 | 880 |

| 27,5 | — | 271 | 266 | 890 |

| 28 | — | 274 | 269 | 900 |

| 28,5 | — | 278 | 273 | 910 |

| 29 | — | 281 | 276 | 920 |

| 29,5 | — | 285 | 280 | 935 |

| 30 | — | 289 | 283 | 950 |

| 30,5 | — | 292 | 287 | 960 |

| 31 | — | 296 | 291 | 970 |

| 31,5 | — | 300 | 294 | 980 |

| 32 | — | 304 | 298 | 995 |

| 32,5 | — | 308 | 302 | 1010 |

| 33 | — | 312 | 306 | 1020 |

| 33,5 | — | 316 | 310 | 1035 |

| 34 | — | 320 | 314 | 1050 |

| 34,5 | — | 324 | 318 | 1065 |

| 35 | — | 329 | 323 | 1080 |

| 35,5 | — | 333 | 327 | 1095 |

| 36 | — | 338 | 332 | 1110 |

| 36,5 | — | 342 | 336 | 1125 |

| 37 | — | 347 | 341 | 1140 |

| 37,5 | — | 352 | 345 | 1160 |

| 38 | — | 357 | 350 | 1175 |

| 38,5 | — | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39,5 | 70.3 | 372 | 365 | 1225 |

| 40 | 70,8 | 382 | 375 | 1260 |

| 40,5 | 70,5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41,5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71,6 | 399 | 391 | 1320 |

| 42,5 | 71,8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43,5 | 72,4 | 417 | 407 | 1385 |

| 44 | 72,6 | 423 | 413 | 1405 |

| 44,5 | 72,9 | 429 | 418 | 14h30 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45,5 | 73,4 | 443 | 430 | 1475 |

| 46 | 73,7 | 449 | 436 | 1500 |

| 46,5 | 73,9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47,5 | 74,5 | 470 | 455 | 1575 |

| 48 | 74,7 | 478 | 461 | 1605 |

| 48,5 | 75 | 485 | 468 | 1630 |

| 49 | 75.3 | 493 | 474 | 1660 |

| 49,5 | 75,5 | 501 | 481 | 1690 |

| 50 | 75,8 | 509 | 488 | 1720 |

| 50,5 | 76.1 | 517 | 494 | 1750 |

| 51 | 76.3 | 525 | 501 | 1780 |

| 51,5 | 76,6 | 534 | — | 1815 |

| 52 | 76,9 | 543 | — | 1850 |

| 52,5 | 77.1 | 551 | — | 1885 |

| 53 | 77,4 | 561 | — | 1920 |

| 53,5 | 77,7 | 570 | — | 1955 |

| 54 | 77,9 | 579 | — | 1995 |

| 54,5 | 78.2 | 589 | — | 2035 |

| 55 | 78,5 | 599 | — | 2075 |

| 55,5 | 78,7 | 609 | — | 2115 |

| 56 | 79 | 620 | — | 2160 |

| 56,5 | 79,3 | 631 | — | 2205 |

| 57 | 79,5 | 642 | — | 2250 |

| 57,5 | 79,8 | 653 | — | 2295 |

| 58 | 80,1 | 664 | — | 2345 |

| 58,5 | 80,3 | 676 | — | 2395 |

| 59 | 80,6 | 688 | — | 2450 |

| 59,5 | 80,9 | 700 | — | 2500 |

| 60 | 81.2 | 713 | — | 2555 |

| 60,5 | 81,4 | 726 | — | — |

| 61 | 81,7 | 739 | — | — |

| 61,5 | 82 | 752 | — | — |

| 62 | 82,2 | 766 | — | — |

| 62,5 | 82,5 | 780 | — | — |

| 63 | 82,8 | 795 | — | — |

| 63,5 | 83.1 | 810 | — | — |

| 64 | 83,3 | 825 | — | — |

| 64,5 | 83,6 | 840 | — | — |

| 65 | 83,9 | 856 | — | — |

| 65,5 | 84.1 | 872 | — | — |

| 66 | 84,4 | 889 | — | — |

| 66,5 | 84,7 | 906 | — | — |

| 67 | 85 | 923 | — | — |

| 67,5 | 85,2 | 941 | — | — |

| 68 | 85,5 | 959 | — | — |

| 68,5 | 85,8 | 978 | — | — |

| 69 | 86.1 | 997 | — | — |

| 69,5 | 86,3 | 1017 | — | — |

| 70 | 86,6 | 1037 | — | — |

Conseils de conversion approximatifs HRC/HB

La dureté est supérieure à 20HRC, 1HRC≈10HB,

La dureté est inférieure à 20HRC, 1HRC≈11,5HB.

Remarques : Pour le traitement de coupe, il peut essentiellement être converti uniformément 1HRC≈10HB (la dureté du matériau de la pièce a une plage de fluctuation)

Dureté du matériau métallique

La dureté fait référence à la capacité d'un matériau à résister aux déformations locales, notamment à la déformation plastique, à l'indentation ou aux rayures. C'est un indice pour mesurer la douceur et la dureté du matériau.

Selon différentes méthodes de test, la dureté est divisée en trois types.

①Dureté aux rayures. Il est principalement utilisé pour comparer la douceur et la dureté de différents minéraux. La méthode consiste à choisir une tige avec une extrémité dure et l'autre extrémité molle, à faire passer le matériau à tester le long de la tige et à déterminer la dureté du matériau à tester en fonction de la position de la rayure. Qualitativement parlant, les objets durs provoquent de longues rayures et les objets mous des rayures courtes.

②Dureté d'indentation. Principalement utilisée pour les matériaux métalliques, la méthode consiste à utiliser une certaine charge pour enfoncer le pénétrateur spécifié dans le matériau à tester, et à comparer la douceur et la dureté du matériau à tester par la taille de la déformation plastique locale sur la surface de le matériel. En raison de la différence entre le pénétrateur, la charge et la durée de la charge, il existe de nombreux types de dureté d'indentation, notamment la dureté Brinell, la dureté Rockwell, la dureté Vickers et la microdureté.

③Dureté de rebond. Principalement utilisée pour les matériaux métalliques, la méthode consiste à faire tomber librement un petit marteau spécial d'une certaine hauteur pour impacter l'échantillon du matériau à tester, et à utiliser la quantité d'énergie de déformation stockée (puis libérée) dans l'échantillon pendant le impact (par le retour du petit marteau) mesure de la hauteur de saut) pour déterminer la dureté du matériau.

Les duretés Brinell, Rockwell et Vickers les plus courantes des matériaux métalliques appartiennent à la dureté d'indentation. La valeur de dureté indique la capacité de la surface du matériau à résister à la déformation plastique provoquée par l'enfoncement d'un autre objet ; C) pour mesurer la dureté, et la valeur de dureté représente la taille de la fonction de déformation élastique du métal.

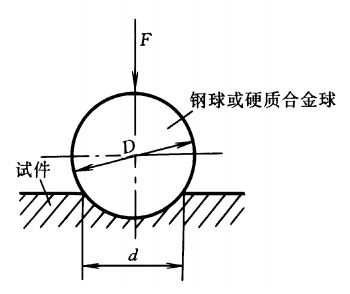

Dureté Brinell

Utilisez une bille en acier trempé ou une bille en alliage dur d'un diamètre de D comme pénétrateur, enfoncez-la dans la surface de l'éprouvette avec la force d'essai correspondante F, et après un temps de maintien spécifié, retirez la force d'essai pour obtenir une indentation avec un diamètre de d. Divisez la force d'essai par la surface de l'indentation, et la valeur résultante est la valeur de dureté Brinell, et le symbole est représenté par HBS ou HBW.

La différence entre HBS et HBW réside dans la différence de pénétrateur. HBS signifie que le pénétrateur est une bille en acier trempé, utilisée pour mesurer des matériaux avec une valeur de dureté Brinell inférieure à 450, tels que l'acier doux, la fonte grise et les métaux non ferreux. HBW signifie que le pénétrateur est en carbure cémenté, utilisé pour mesurer des matériaux avec une valeur de dureté Brinell inférieure à 650.

Pour un même bloc de test, lorsque les autres conditions de test sont exactement les mêmes, les résultats des deux tests sont différents, et la valeur HBW est souvent supérieure à la valeur HBS, et il n'y a pas de règle quantitative à suivre.

Après 2003, la Chine a adopté de manière équivalente des normes internationales, annulé les pénétrateurs à billes d'acier et toutes les têtes à billes en carbure utilisées. Par conséquent, HBS est abandonné et HBW est utilisé pour représenter le symbole de dureté Brinell. Dans de nombreux cas, la dureté Brinell est exprimée uniquement en HB, faisant référence à HBW. Cependant, HBS est encore vu de temps en temps dans les articles publiés.

La méthode de mesure de la dureté Brinell convient à la fonte, aux alliages non ferreux, à divers aciers recuits, trempés et revenus, et ne convient pas aux tests d'échantillons oupièces de tournage CNCqui sont trop durs, trop petits, trop minces ou qui ne permettent pas de grandes empreintes sur la surface.

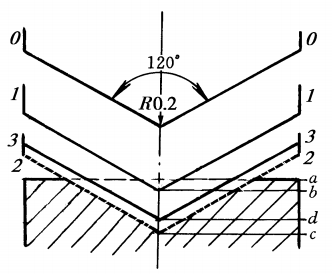

Dureté Rockwell

Utilisez un cône diamanté avec un angle de cône de 120° ou des billes d'acier trempées de Ø1,588 mm et de Ø3,176 mm comme pénétrateur et la charge pour coopérer avec lui. La charge initiale est de 10 kgf et la charge totale est de 60, 100 ou 150 kgf (c'est-à-dire la charge initiale plus la charge principale). La dureté est exprimée par la différence entre la profondeur d'indentation lorsque la charge principale est supprimée et la profondeur d'indentation lorsque la charge principale est conservée et la profondeur d'indentation sous la charge initiale après application de la charge totale.

Le test de dureté Rockwell utilise trois forces de test et trois pénétrateurs. Il en existe 9 combinaisons, correspondant aux 9 échelles de dureté Rockwell. L'application de ces 9 règles couvre presque tous les matériaux métalliques couramment utilisés. Il existe trois HRA, HRB et HRC couramment utilisés, parmi lesquels HRC est le plus largement utilisé.

Tableau de spécifications des tests de dureté Rockwell couramment utilisés :

| Dureté | | | Dureté | |

| | | | | Carbure, carbure, |

| | | | | Acier recuit et normalisé, alliage d'aluminium |

| | | | | acier trempé, acier trempé et revenu, profond |

La plage d'utilisation de l'échelle HRC est de 20 à 70 HRC. Lorsque la valeur de dureté est inférieure à 20HRC, car le cônepièce d'usinage CNC en aluminiumdu pénétrateur est trop enfoncé, la sensibilité diminue et l'échelle HRB doit être utilisée à la place ; lorsque la dureté de l'échantillon est supérieure à 67HRC, la pression sur la pointe du pénétrateur est trop importante et le diamant est facilement endommagé. La durée de vie du pénétrateur sera considérablement raccourcie, c'est pourquoi l'échelle HRA doit généralement être utilisée à la place.

Le test de dureté Rockwell est simple, rapide et présente une faible indentation, et peut tester la surface des produits finis et des pièces dures et fines. En raison de la petite indentation, pour les matériaux ayant une structure et une dureté inégales, la valeur de dureté fluctue considérablement et la précision n'est pas aussi élevée que la dureté Brinell. La dureté Rockwell est utilisée pour déterminer la dureté de l'acier, des métaux non ferreux, des alliages durs, etc.

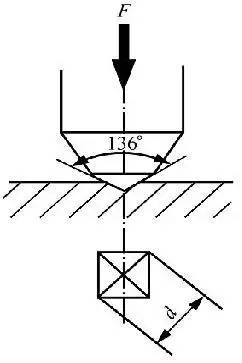

Dureté Vickers Dureté Vickers

Le principe de la mesure de la dureté Vickers est similaire à celui de la dureté Brinell. Utilisez un pénétrateur pyramidal carré en diamant avec un angle inclus de 136° pour appuyer sur la surface du matériau avec une force d'essai F spécifiée, et retirez la force d'essai après avoir maintenu le temps spécifié. La dureté est exprimée par la pression moyenne exercée sur la surface unitaire de l'empreinte de la pyramide carrée. Valeur, le symbole de la marque est HV.

La plage de mesure de la dureté Vickers est large et peut mesurer des matériaux d'une dureté allant de 10 à 1 000 HV. L'indentation est petite et elle est généralement utilisée pour mesurer des matériaux plus fins et des couches durcies en surface telles que la cémentation et la nitruration.

Dureté Leeb Dureté Leeb

Utilisez un corps d'impact avec une certaine masse de tête sphérique en carbure de tungstène pour impacter la surface de l'éprouvette sous l'action d'une certaine force, puis rebondir. En raison de la dureté différente des matériaux, la vitesse de rebond après impact est également différente. Un aimant permanent est installé sur le dispositif d'impact. Lorsque le corps d'impact monte et descend, sa bobine périphérique induira un signal électromagnétique proportionnel à la vitesse, puis le convertira en valeur de dureté Leeb via un circuit électronique. Le symbole est marqué comme HL.

Le testeur de dureté Leeb n'a pas besoin de table de travail, et son capteur de dureté est aussi petit qu'un stylo, qui peut être directement actionné à la main, et peut être facilement détecté s'il s'agit d'une pièce volumineuse et lourde ou d'une pièce aux dimensions géométriques complexes.

Un autre avantage de la dureté Leeb est qu'elle endommage très peu la surface du produit et qu'elle peut parfois être utilisée comme test non destructif ; il est unique dans les tests de dureté dans toutes les directions, les espaces étroits et spéciauxpièces en aluminium.

Anebon adhère au principe « Honnête, travailleur, entreprenant, innovant » pour acquérir continuellement de nouvelles solutions. Anebon considère les perspectives, le succès comme sa réussite personnelle. Laissez Anebon construire un avenir prospère main dans la main pour les pièces usinées en laiton et les pièces CNC/accessoires d'estampage complexes en titane. Anebon dispose désormais d'un approvisionnement complet en produits et le prix de vente est notre avantage. Bienvenue pour vous renseigner sur les produits Anebon.

Produits tendance Chine Pièce d'usinage CNC et pièce de précision, si l'un de ces articles vous intéresse vraiment, veuillez nous le faire savoir. Anebon se fera un plaisir de vous faire un devis dès réception de son cahier des charges détaillé. Anebon dispose de nos ingénieurs R&D spécialisés personnels pour répondre à toutes les exigences. Anebon attend avec impatience de recevoir vos demandes bientôt et espère avoir la chance de travailler avec vous à l'avenir. Bienvenue pour jeter un œil à l’organisation Anebon.

Heure de publication : 18 mai 2023