Que savez-vous de la classification des machines-outils CNC ?

La classification des machines-outils CNC est basée sur la fonction, la structure et l'application.

Nous allons maintenant examiner différentes classifications :

Basé sur la fonction

Tours :Ces machines effectuent principalement des opérations de tournage sur des pièces cylindriques ou coniques.

Ces machines peuvent être utilisées pour fraiser des surfaces planes ou complexes.

Basé sur la structure

Centres d'usinage horizontaux :La broche et la pièce sont placées horizontalement sur une table.

Centres d'usinage verticaux :La broche et la pièce sont placées verticalement sur une table.

Machines multi-axes :Ces machines sont équipées de plusieurs axes (3 ou plus), leur permettant d'effectuer des opérations précises et complexes.

Basé sur la demande

Les perceuses sont des machines qui effectuent principalement des opérations de forage.

Rectifieuses :Ces machines peuvent être utilisées pour meuler et polir le métal.

Machines de découpe laser :La technologie laser est utilisée pour découper divers matériaux.

Machines à électrodécharge (EDM) :Ces machines façonnent et forent des matériaux électriquement conducteurs.

Les méthodes de classification des machines CNC sont différentes. Il existe de nombreux types et spécifications. Il peut être classé à l’aide des méthodes de classification ci-dessus, ainsi que des quatre principes de fonction et de structure.

1. Classification des machines-outils selon leur trajectoire de contrôle

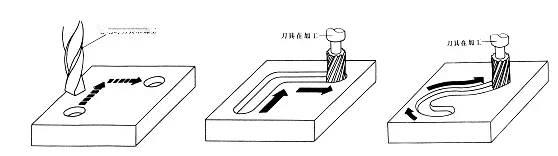

1) Machines CNC à contrôle ponctuel

La seule exigence du contrôle ponctuel est le positionnement précis des pièces mobiles d’une machine-outil à l’autre. Les exigences de trajectoire entre les points de mouvement ne sont pas très strictes. Durant le mouvement, aucun traitement n’est effectué. La manière dont le mouvement se produit entre chaque axe de coordonnées n'a pas d'importance. Pour obtenir un positionnement précis et rapide, il est important de d'abord déplacer rapidement la distance entre deux points, puis de s'approcher lentement du point de position pour garantir la précision. La trajectoire du mouvement est illustrée ci-dessous.

Les fraiseuses CNC et les poinçonneuses CNC sont des exemples de machines-outils dotées de capacités de contrôle de points. Les systèmes CNC utilisés uniquement pour le contrôle de points sont devenus rares en raison des progrès de la technologie CNC.

(2) Machines-outils CNC à commande linéaire

Les machines CNC à commande parallèle sont également appelées machines CNC à commande linéaire. Il a la particularité de contrôler non seulement le positionnement précis entre les points mais aussi la vitesse de déplacement et l'itinéraire (trajectoire), entre deux points. Son mouvement est lié uniquement aux coordonnées de la machine-outil se déplaçant en parallèle. Cela signifie qu'une seule coordonnée est contrôlée à la fois. L'outil peut être utilisé pour couper à la vitesse d'avance spécifiée pendant le processus de décalage. Il ne peut généralement être utilisé que pour traiter des composants rectangulaires et étagés.

Tours CNCà commande linéaire sont principalement des fraiseuses CNC et des rectifieuses CNC. Le système CNC de cette machine-outil est également connu sous le nom de système CNC à commande linéaire. De la même manière, les machines CNC utilisées exclusivement pour le contrôle linéaire sont rares.

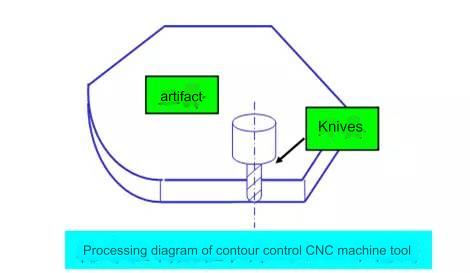

(3) Machines-outils CNC à contrôle de contour 3D

Les machines CNC à contrôle continu sont également appelées machines CNC à contrôle de contour. La fonction de contrôle de cette machine est la possibilité de contrôler deux ou plusieurs coordonnées de mouvement à la fois.

Pour garantir que le mouvement relatif de l'outil sur le contour de la pièce est conforme au contour d'usinage de la pièce, il est nécessaire de coordonner avec précision le déplacement et la vitesse de chaque mouvement coordonné selon la relation proportionnelle prescrite.

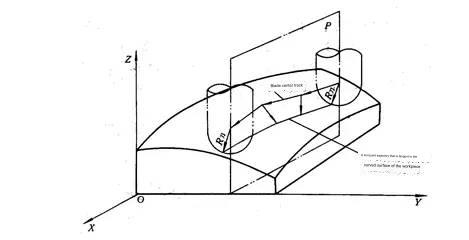

Pour utiliser cette méthode de contrôle, un appareil CNC doit disposer de la fonction d'interpolation. L'interpolation décrit la forme d'une ligne droite ou d'un arc par un traitement mathématique effectué par les opérateurs d'interpolation dans le système CNC. Ceci est basé sur les données de base entrées par le programme, telles que les coordonnées des points d'extrémité d'une ligne droite, les coordonnées des points d'extrémité d'un arc ou le rayon ou la coordonnée centrale. Pendant le calcul, attribuez des impulsions à chaque contrôleur de l'axe de coordonnées en fonction des résultats. Cela contrôle le déplacement de la liaison pour chaque coordonnée afin de se conformer au contour souhaité. Pendant le mouvement, l'outil coupe continuellement la surface de la pièce, ce qui permet divers traitements tels que des lignes droites, des courbes et des arcs. Trajectoire d'usinage contrôlée par les contours.

Ces machines-outils comprennent des tours et fraiseuses CNC ainsi que des machines à couper le fil CNC, des centres d'usinage, etc. Les appareils CNC qui leur correspondent sont appelés systèmes de contrôle de contour. Il peut être classé en trois types en fonction du nombre d'axes qu'il contrôle :

1 Liaisons deux axes :utilisé principalement pour les tours CNC qui traitent des surfaces rotatives, ou pour les fraiseuses CNC qui traitent des surfaces cylindriques courbes.

2 Semi-liaison 2 axes :Ceci est principalement utilisé pour contrôler des machines-outils comportant plus de 3 axes. Deux axes peuvent être liés et le troisième axe peut effectuer une alimentation périodique.

3 Liaison à trois axes :Il s'agit d'une liaison qui implique trois axes de coordonnées linéaires, généralement X/Y/Z, et est utilisée par les fraiseuses CNC, les centres d'usinage, etc. Le deuxième type vous permet de contrôler deux coordonnées linéaires simultanément en X/Y/Z, comme ainsi que l'axe de coordonnées de rotation qui tourne autour des axes de coordonnées linéaires.

Dans un centre de tournage, par exemple, la liaison entre deux axes de coordonnées linéaires (axe X et axe Z dans le sens longitudinal) doit être contrôlée simultanément avec la liaison avec la broche (axe C), qui tourne autour de l'axe Z. .

4 liaisons à quatre axes :Contrôlez simultanément les trois coordonnées linéaires X, Y et Z pour les lier à un axe de coordonnées de rotation.

5 Liaison à cinq axes :Cela vous permet de contrôler la liaison de trois axes de coordonnées à la fois, X/Y/Z. L'outil contrôle également simultanément deux des axes de coordonnées AB et C qui tournent autour de ces axes linéaires. Cela donne un total de cinq axes. L'outil peut désormais être positionné n'importe où dans l'espace.

L'outil peut être contrôlé pour tourner simultanément autour des axes x et y, de sorte qu'il coupe toujours dans la même direction que la surface du contour. Cela garantit la douceur et la précision de la surface. La surface usinée est plus lisse, augmentant ainsi l'efficacité.

2. Classification des systèmes asservis

1) Machines-outils CNC en boucle ouverte

Ce type de machine-outil dispose d'un asservissement d'avance en boucle ouverte, ce qui signifie qu'il n'y a pas de dispositif de détection de retour. Son moteur d'entraînement est généralement un moteur pas à pas. La principale caractéristique d'un moteur pas à pas est qu'il tourne d'un pas complet à chaque fois que le système de contrôle modifie le signal d'impulsion. Le moteur est doté d'une fonction autobloquante et peut être utilisé pour régler l'angle de distance.

Le distributeur d'impulsions contrôle le circuit d'entraînement en utilisant le signal de commande d'alimentation du système CNC. Le nombre d'impulsions et la fréquence d'impulsion peuvent être modifiés pour contrôler le déplacement des coordonnées, la vitesse de déplacement ou le déplacement. direction.

Les principales caractéristiques de cette méthode sont sa simplicité, sa facilité d’utilisation et son faible coût. Il n'y a aucun problème d'instabilité avec le système de contrôle car le système CNC n'envoie que des signaux unidirectionnels. La précision du déplacement est cependant faible, car l'erreur de transmission mécanique n'est pas corrigée par rétroaction.

Cette méthode de contrôle était utilisée par toutes les premières machines CNC, mais elle présentait un taux d'échec élevé. Malgré les améliorations apportées aux circuits de commande, cette méthode de contrôle est encore largement utilisée aujourd'hui. Cette méthode de contrôle, notamment dans notre pays, est utilisée pour les systèmes CNC généraux qui sont économiques et pour transformer d'anciens équipements à l'aide de CNC. Cette méthode de contrôle permet également de configurer un ordinateur monopuce ou un ordinateur monocarte comme une machine CNC, ce qui réduit le coût du système.

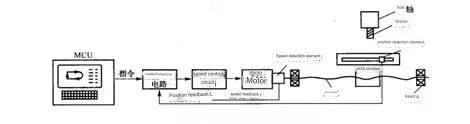

Machines-outils à commande en boucle fermée

Ce type de machine-outil CNC utilise un contrôle en boucle fermée. Le moteur d'entraînement peut être à courant continu ou alternatif et doit avoir à la fois un retour de position et un retour de vitesse configurés pour détecter tout mouvement réel de la pièce mobile à tout moment pendant le traitement. Le système CNC renvoie le montant en temps réel au comparateur. Le signal de commande est obtenu par interpolation et comparé à la quantité. La différence est ensuite utilisée pour contrôler le servomoteur, qui entraîne le composant de déplacement afin d'éliminer l'erreur.

Selon l'emplacement et le dispositif de retour du détecteur de retour de position, il existe deux modes : boucle fermée (complète) et boucle semi-fermée (boucle semi-fermée).

1 Contrôle en boucle fermée

Le dispositif de retour de position, comme le montre la figure, utilise un élément de détection de distance linéaire. (À l'heure actuelle, une règle de grille est utilisée le plus couramment.) Elle est montée sur la selle d'une machine-outil. Il détecte directement le déplacement linéaire dans les coordonnées de la machine-outil. Le signal du moteur peut être éliminé par rétroaction. L'erreur de transmission est réduite dans la chaîne de transmission mécanique, ce qui se traduit par une grande précision du positionnement statique de la machine.

La réponse dynamique de la chaîne de transmission mécanique dans son ensemble est beaucoup plus longue que la réponse électrique. L’ensemble du système de contrôle en boucle fermée est très difficile à stabiliser, et sa conception et ses réglages sont assez complexes. Cette méthode de contrôle en boucle fermée est principalement utilisée pour les machines à coordonnées CNC, les rectifieuses de précision CNC, etc. qui nécessitent une haute précision.

2 Contrôle en boucle semi-fermée

Le retour de position est basé sur des composants de détection d'angle, qui sont actuellement principalement des codeurs. Les servomoteurs ou vis sont équipés de composants de détection d'angle (actuellement principalement des codeurs). Les caractéristiques de contrôle du système sont plus stables car la majorité des liaisons de transmission mécaniques ne sont pas en boucle fermée. La compensation logicielle à valeur fixe peut améliorer la précision des erreurs de transmission mécanique, telles que les erreurs de vis. La plupart des machines CNC utilisent le mode boucle semi-fermée.

Machines CNC à commande hybride tridimensionnelle

Pour créer un système de contrôle hybride, les caractéristiques de chaque méthode de contrôle peuvent être concentrées de manière sélective. Afin de répondre aux exigences de certaines machines-outils et de compenser les différences entre les deux méthodes, il est recommandé d'utiliser un schéma de contrôle hybride. Deux méthodes courantes sont le type de compensation en boucle ouverte et le type de compensation en boucle semi-fermée.

3. Systèmes CNC classés selon leur niveau fonctionnel

Les systèmes CNC sont classés en trois catégories en fonction de leur niveau fonctionnel : faible, moyen et élevé. Cette méthode de classification est largement utilisée dans notre pays. Les normes de classification diffèrent d'une période à l'autre. Selon le niveau de développement actuel, différents types de systèmes CNC sont divisés en trois catégories en fonction de certaines fonctions et indicateurs. Les systèmes CNC moyens et haut de gamme sont souvent appelés CNC pleine fonction ou standard.

(1) Découpe de métal

Il fait référence aux machines CNC qui effectuent diverses opérations de découpe telles quetournage et fraisage CNC. Cela peut être divisé en deux catégories principales.

Machines CNC telles que tours et fraiseuses.

La principale caractéristique d'un centre d'usinage est sa bibliothèque d'outils, qui dispose d'un mécanisme de changement d'outil automatique. Il ne fait passer la pièce à travers la machine qu'une seule fois. Après avoir serré la pièce, les outils de coupe sont remplacés automatiquement. Divers processus, notamment le fraisage (tournage), les clavettes, l'alésage (perçage) et le filetage, sont effectués en continu sur chaque surface de la pièce sur la même machine, par exemple (construction/fraisage). Centre, centre de tournage, centre de perçage, etc.

(2) Métal Forming

Désigne les machines CNC utilisées pour l'extrusion, le poinçonnage et le pressage, ainsi que pour l'étirage et d'autres opérations de formage. Certaines des machines CNC les plus couramment utilisées comprennent les presses CNC et les cintreuses de tubes CNC.

(3) Catégorie de traitement spécial

Les machines d'électroérosion à fil CNC sont les plus courantes, suivies pardécoupe de métal CNCmachines et machines de traitement laser CNC.

(4) Mesurer et dessiner

Cette catégorie comprend principalement les instruments de mesure de coordonnées tridimensionnelles, les régleurs d'outils CNC, les traceurs CNC, etc.

L'objectif principal d'Anebon sera de vous offrir à nos acheteurs une relation d'entreprise sérieuse et responsable, en leur fournissant une attention personnalisée pour le nouveau design de mode pour la fabrication sur mesure de l'usine de matériel de précision de Shenzhen OEM.Fraisage CNCprocessus, moulage de précision, service de prototypage. Vous pouvez découvrir le prix le plus bas ici. Vous obtiendrez également ici des produits et des solutions de bonne qualité et un service fantastique ! Il ne faut pas hésiter à se procurer Anebon !

Nouveau design de mode pour le service d'usinage CNC en Chine et le service d'usinage CNC personnalisé, Anebon dispose d'un certain nombre de plates-formes de commerce extérieur, qui sont Alibaba, Globalsources, Global Market, Made-in-China. Les produits et solutions de la marque HID « XinGuangYang » se vendent très bien en Europe, en Amérique, au Moyen-Orient et dans d'autres régions de plus de 30 pays.

Heure de publication : 06 octobre 2023