Koneistusvirhe tarkoittaa poikkeamaa kappaleen todellisten geometristen parametrien (geometrinen koko, geometrinen muoto ja keskinäinen sijainti) työstön jälkeen ja ihanteellisten geometristen parametrien välillä.

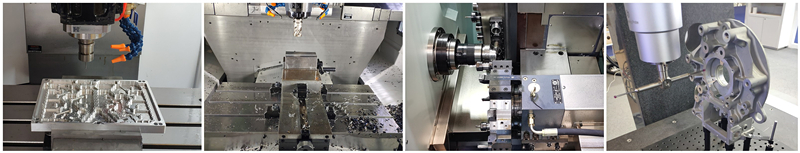

Todellisten ja ihanteellisten geometristen parametrien yhteensopivuusaste kappaleen koneistuksen jälkeen on koneistustarkkuus. Mitä pienempi koneistusvirhe, sitä korkeampi on vaatimustenmukaisuus ja tarkkuus.7075 alumiinin työstö

Koneistustarkkuus ja koneistusvirhe ovat kaksi ongelman muotoilua. Siksi koneistusvirheen koko heijastaa koneistuksen tarkkuustasoa. Tärkeimmät syyt koneistusvirheisiin ovat seuraavat:

1. Työstökoneen valmistusvirhe

Työstökoneen valmistusvirhe sisältää pääasiassa karan pyörimisvirheen, ohjauskiskovirheen ja voimansiirtoketjuvirheen.

Karan pyörimisvirhe tarkoittaa karan todellisen pyörimisakselin vaihtelua suhteessa sen keskimääräiseen pyörimisakseliin kullakin hetkellä, mikä vaikuttaa suoraan työstettävän työkappaleen tarkkuuteen. Tärkeimmät syyt karan pyörimisvirheeseen ovat karan koaksiaalisuusvirhe, itse laakerin virhe, laakereiden välinen koaksiaalisuusvirhe ja karan pyöriminen. Ohjainkisko on vertailukohta työstökoneen kunkin osan suhteelliselle sijaintisuhteelle työstökoneessa, ja se on myös työstökoneen liikkeen vertailukohta.Alumiinin CNC-työstö

Ohjaimen valmistusvirhe, ohjauskiskon epätasainen kuluminen ja asennuksen laatu ovat olennaisia tekijöitä, jotka aiheuttavat virheen. Lähetysketjuvirhe tarkoittaa suhteellista liikevirhettä lähetyselementtien välillä siirtoketjun alussa ja lopussa. Se johtuu voimansiirtoketjun kunkin osan valmistus- ja kokoonpanovirheistä sekä käytön aikaisesta kulumisesta.

2. Työkalun geometrinen virhe

Kaikki työkalut kuluvat väistämättä leikkausprosessin aikana, mikä aiheuttaa muutoksia työkappaleen kokoon ja muotoon. Työkalun geometrisen virheen vaikutus koneistusvirheeseen vaihtelee työkalutyypin mukaan: kun koneistukseen käytetään kiinteäkokoista työkalua, työkalun valmistusvirhe vaikuttaa suoraan työkappaleen työstötarkkuuteen; yleistyökaluille (kuten sorvaustyökalut jne.), sen valmistusvirhe Sillä ei ole suoraa vaikutusta koneistusvirheisiin.

3. Valaisimen geometrinen virhe

Kiinnittimen tehtävänä on tehdä työkappaleesta työkalua vastaava ja työstökoneella on oikea asento, joten kiinnittimen geometrinen virhe vaikuttaa suuresti koneistusvirheeseen (erityisesti asentovirheeseen).

4. Paikannusvirhe

Paikannusvirhe sisältää pääasiassa vertailuvirheen ja paikannusparin epätarkan valmistusvirheen. Työstössä työstökoneella työstettävän työkappaleen geometriset elementit on valittava paikoituspisteeksi työstön aikana. datum) ei täsmää, tapahtuu peruspisteen kohdistusvirhe.

Työkappaleen asemointipinta ja kiinnittimen asemointielementti muodostavat paikoitusparin. Paikoitusparin epätarkan valmistuksen ja asemointiparien välisen sovitusraon aiheuttamaa työkappaleen suurinta asennon vaihtelua kutsutaan paikoitusparin valmistusepätarkkuusvirheeksi. Asemointiparin epätarkka valmistusvirhe tapahtuu vain silloin, kun käsittelyssä käytetään säätömenetelmää, eikä sitä tapahdu koeleikkausmenetelmässä.

5. Prosessijärjestelmän voimamuodonmuutoksen aiheuttama virhe

Työkappaleen jäykkyys: Jos työstöjärjestelmän työkappaleen jäykkyys on suhteellisen alhainen verrattuna työstökoneisiin, työkaluihin ja kiinnikkeisiin, leikkausvoiman vaikutuksesta työkappaleen muodonmuutos riittämättömän jäykkyyden vuoksi vaikuttaa merkittävästi koneistusvirheisiin.

Työkalun jäykkyys: Lieriömäisen sorvaustyökalun jäykkyys koneistetun pinnan keskimääräisessä (y) suunnassa on huomattava, ja sen muodonmuutos voidaan jättää huomiotta. Pienen halkaisijan omaavaa sisäreikää porattaessa työkalupalkin jäykkyys on erittäin huono ja työkalupalkin voimamuodonmuutos vaikuttaa suuresti reiän työstötarkkuuteen.

Työstökoneiden osien jäykkyys: Työstökoneiden komponentit koostuvat monista osista. Työstökoneiden osien jäykkyydelle ei ole sopivaa yksinkertaista laskentamenetelmää. Kokeellisilla menetelmillä määritetään pääasiassa työstökoneiden osien jäykkyyttä. Työstökoneiden osien jäykkyyteen vaikuttavia tekijöitä ovat liitospinnan kosketusmuodonmuutoksen vaikutus, kitkan vaikutus, matalajäykkisten osien vaikutus ja välyksen vaikutus.Alumiiniset CNC-työstöosat

6. Prosessijärjestelmän termisen muodonmuutoksen aiheuttamat virheet

Prosessijärjestelmän lämpömuodonmuutos vaikuttaa merkittävästi koneistusvirheisiin erityisesti tarkkuus- ja laajamittaisessa koneistuksessa. Termisen muodonmuutoksen aiheuttamat työstövirheet voivat joskus olla 50 % työkappaleen kokonaisvirheestä.

7. Säätövirhe

Jokaisessa koneistusprosessissa prosessijärjestelmään tehdään aina tavalla tai toisella säätö. Koska säätö ei voi olla tarkka, tapahtuu säätövirhe. Työstöjärjestelmässä työkappaleen ja työkalun keskinäinen asennon tarkkuus työstökoneessa taataan säätämällä työstökonetta, työkalua, kiinnitystä tai työkappaletta. Kun työstökoneiden, työkalujen, kiinnikkeiden ja työkappaleaihioiden alkuperäinen tarkkuus täyttää tekniset vaatimukset ottamatta huomioon dynaamisia tekijöitä, säätövirheet ovat ratkaisevassa roolissa koneistusvirheissä.

8. Mittausvirhe

Kun kappaletta mitataan käsittelyn aikana tai sen jälkeen, mittaustarkkuuteen vaikuttavat suoraan mittausmenetelmä, mittaustyökalun tarkkuus, työkappale sekä subjektiiviset ja objektiiviset tekijät.

9. Sisäinen stressi

Jännitystä, joka esiintyy osan sisällä ilman ulkoista voimaa, kutsutaan sisäiseksi jännitykseksi. Kun työkappaleeseen syntyy sisäinen jännitys, metalli on epävakaa ja sen energiataso on korkea. Se muuttuu vaistomaisesti vakaaseen alhaisen energiatason tilaan, johon liittyy muodonmuutoksia, joten työkappale menettää alkuperäisen koneistustarkkuutensa.

Anebon Metal Products Limited voi tarjota CNC-työstöä, painevalua, levyjen valmistuspalvelua, ota rohkeasti yhteyttä.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Postitusaika: 11.1.2022