Mitä tiedät mekaanisen suunnittelun mitoitusyksityiskohdista, joihin on kiinnitettävä huomiota?

Koko tuotteen mitat:

Ne ovat mittoja, jotka määrittelevät kohteen yleisen muodon ja koon. Nämä mitat esitetään yleensä numeerisina arvoina suorakaiteen muotoisissa laatikoissa, jotka osoittavat korkeuden, leveyden ja pituuden.

Toleranssit:

Toleranssit ovat sallittuja mittojen vaihteluita, jotka varmistavat oikean istuvuuden, toiminnan ja kokoonpanon. Toleranssit määritellään plus- ja miinussymbolien yhdistelmällä sekä numeroarvoilla. Esimerkiksi reikä, jonka halkaisija on 10 mm +- 0,05 mm, tarkoittaa, että halkaisijaalue on 9,95 mm - 10,05 mm.

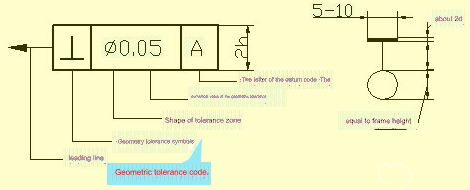

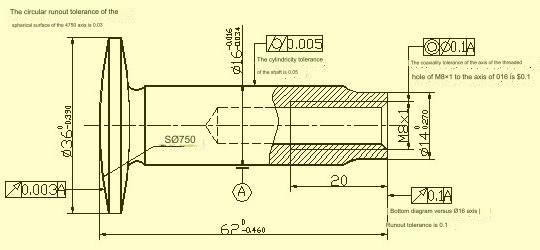

Geometriset mitat ja toleranssit

GD&T:n avulla voit hallita ja määritellä komponenttien ja kokoonpanoominaisuuksien geometriaa. Järjestelmä sisältää ohjauskehyksiä ja symboleja sellaisten ominaisuuksien määrittämiseksi kuten tasaisuus (tai samankeskisyys), kohtisuora (tai yhdensuuntaisuus) jne. Tämä antaa enemmän tietoa piirteiden muodosta ja suunnasta kuin perusmittamittaukset.

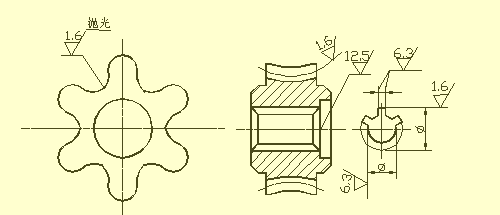

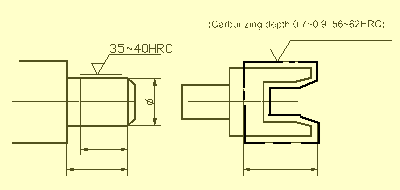

Pintakäsittely

Pintakäsittelyä käytetään pinnan halutun tekstuurin tai sileyden määrittämiseen. Pinnan viimeistely ilmaistaan käyttämällä symboleja, kuten Ra (aritmeettinen keskiarvo), Rz (maksimikorkeusprofiili) ja ominaiskarheusarvoja.

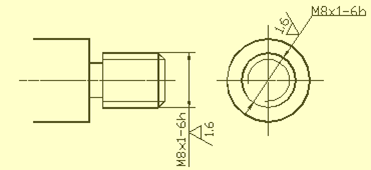

Kierteitetyt ominaisuudet

Jos haluat mitoittaa kierteitettyjä kohteita, kuten pultteja tai ruuveja, sinun on määritettävä kierteen koko, nousu ja kierresarja. Voit myös sisällyttää muita tietoja, kuten langan pituuden, viisteet tai langan pituuden.

Kokoonpanosuhteet ja luvat

Mitoitusyksityiskohdat ovat myös tärkeitä mekaanisia kokoonpanoja suunniteltaessa, jotta voidaan ottaa huomioon komponenttien välinen suhde sekä asianmukaisen toiminnan edellyttämät välykset. On tärkeää määrittää liitäntäpinnat, linjaukset, välit ja toiminnallisuuden edellyttämät toleranssit.

Yleisten rakenteiden mitoitusmenetelmät

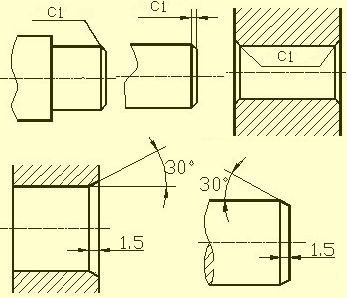

Yleisten reikien mitoitusmenetelmät (umpireiät, kierrereiät, upotetut reiät, upotetut reiät); viisteiden mitoitusmenetelmät.

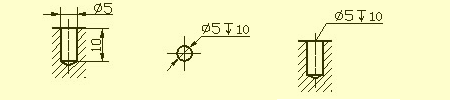

❖ Sokea reikä

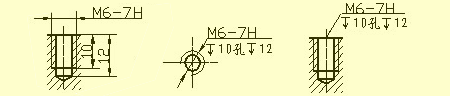

❖ Kierrereikä

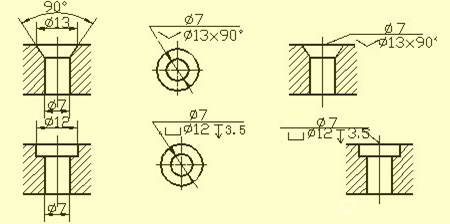

❖ Vastaporaus

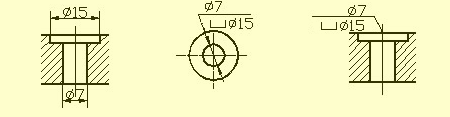

❖ Upotusreikä

❖ Viiste

Osassa koneistetut rakenteet

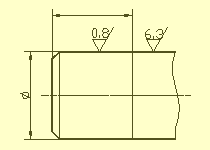

❖ Aliura ja hiomalaikan yliliikkuva ura

Työkalun irrottamisen helpottamiseksi osasta ja sen varmistamiseksi, että kosketuksissa olevien osien pinnat ovat samat asennuksen aikana, pinnan käsittelyvaiheessa tulee levittää esikäsitelty aliura tai hiomalaikkojen ylikulkuura. käsitelty.

Yleensä alileikkauksen koko voidaan ilmaista muodossa "uran syvyys x halkaisija" tai "uran syvyys x uran leveys". Hiomalaikan ylikulkuura päätypintaa tai ulkokehää hiottaessa.

❖Porarakenne

Poralla porattujen umpireikien pohjassa on 120 asteen kulma. Sylinteriosan syvyys on poraussyvyys, pois lukien kaivo. Porrastetun reiän ja 120 asteen kartion välinen siirtymä on merkitty kartiolla piirtomenetelmällä sekä mitoituksella.

Tarkan porauksen varmistamiseksi ja poranterän rikkoutumisen välttämiseksi on tärkeää, että poranterän akseli on mahdollisimman kohtisuorassa porattavan pään pintaan nähden. Alla oleva kuva näyttää, kuinka kolme porauspäätä rakennetaan oikein.

❖Pomot ja kuopat

Yleensä pinnat, jotka joutuvat kosketuksiin muiden osien tai osien kanssa, on käsiteltävä. Valukappaleiden ulokkeet ja kuopat on yleensä suunniteltu vähentämään työstöaluetta ja varmistamaan samalla hyvä kontakti pintojen välillä. Tukipinnan kohoumat ja tukipinnan kuopat on pultattu; työstöpinnan pienentämiseksi luodaan ura.

Yhteisten osien rakenteet

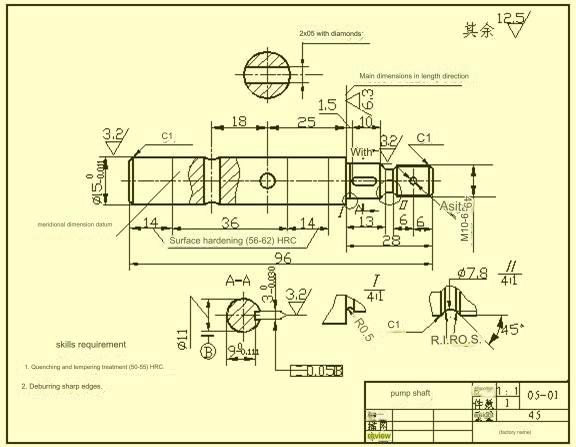

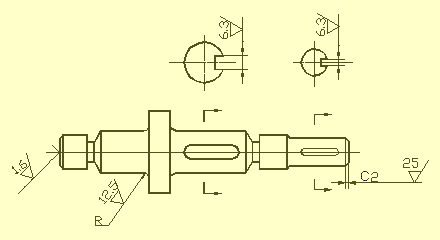

❖Akseliholkin osat

Akselit, holkit ja muut osat ovat esimerkkejä tällaisista osista. Niin kauan kuin perusnäkymä ja poikkileikkaukset näytetään, on mahdollista ilmaista sen paikallinen rakenne ja pääpiirteet. Projisointiakseli sijoitetaan yleensä vaakasuoraan, jotta piirustusta on helpompi tarkastella. Akseli tulee sijoittaa pystysuoralle sivulinjalle.

Holkin akselilla mitataan radiaaliset mitat. Tätä käytetään esimerkiksi F14:n ja F11:n määrittämiseen (katso osa AA). Figuuri on piirretty. Suunnitteluvaatimukset on yhdistetty prosessin vertailuarvoon. Esimerkiksi kun työstetään akselin osia sorvissa, voit käyttää sormusteita työntämään akselin keskireikää. Pituussuunnassa tärkeä päätypinta tai kosketuspinta (olkapää) tai koneistettu pinta voidaan käyttää vertailukohtana.

Kuvasta näkyy, että oikeanpuoleinen olake, jonka pinnan karheus on Ra6.3, on pääasiallinen mittareferenssi pituussuunnassa. Siitä voidaan piirtää koot, kuten 13, 14, 1,5 ja 26,5. Apujalusta merkitsee akselin kokonaispituutta 96.

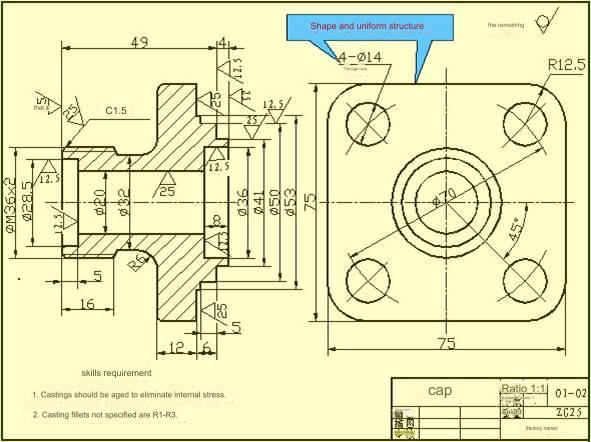

❖Levyn kannen osat

Tämän tyyppinen osa on yleensä litteä levy. Se sisältää päätysuojukset, venttiilikopan, vaihteet ja muut komponentit. Näiden osien päärakenne on pyörivä runko, jossa on erilaiset laipat ja pyöreät reiät tasaisesti jakautuneina. Paikalliset rakenteet, kuten kylkiluut. Yleissääntönä on, että näkymiä valittaessa tulee valita päänäkymäksi leikkausnäkymä akselin tai symmetriatason mukaan. Voit myös lisätä piirustukseen muita näkymiä (kuten vasen näkymä, oikea näkymä tai ylhäältä katsottuna) näyttääksesi rakenteen ja muodon yhtenäisyyden. Kuvassa näkyy, että vasemmanpuoleinen näkymä on lisätty esittämään neliömäistä laippaa pyöristetyillä kulmilla ja tasaisesti jakautuneilla neljällä läpimenevällä reiällä.

Levykannen komponenttien mittauksia tehtäessä akselin reiän poikki kulkeva kulkuakseli valitaan yleensä säteittäismitta-akseliksi ja tärkein reuna valitaan tyypillisesti ensisijaiseksi mitan peruspisteeksi pituussuunnassa.

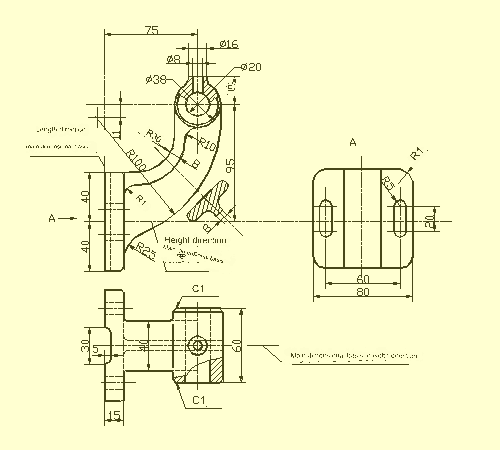

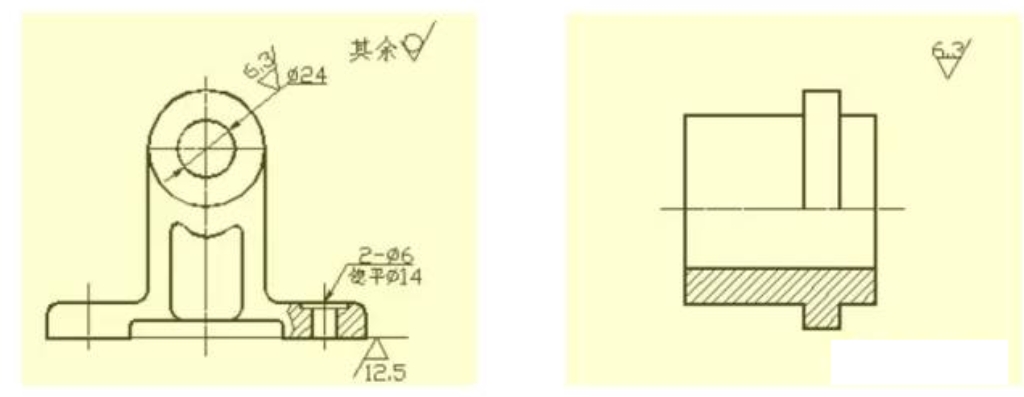

❖ Haarukan osat

Ne käsittävät tyypillisesti kiertotangot ja vaihteistohaarukan tuet sekä erilaisia muita komponentteja. Ensisijaisena käytettävää näkymää valittaessa otetaan huomioon työskentelypaikka ja kappaleen muoto erilaisten työstöasemien vuoksi. Vaihtoehtoisten näkymien valinta vaatii yleensä vähintään kaksi perusperspektiiviä sekä sopivia leikkausnäkymiä, osittaisia näkymiä ja muita ilmaisutekniikoita, jotka osoittavat, kuinka rakenne on paikallinen teokselle. Polkimen istuinkaavion osissa näkyvät näkymät ovat yksinkertaisia ja helposti ymmärrettäviä. Rivan koon ja laakeroinnin ilmaisemiseksi oikeaa näkymää ei tarvita, mutta T-muotoisen rivan kohdalla on parempi käyttää poikkileikkausta. sopiva.

Haarukkatyyppisten komponenttien mittoja mitattaessa käytetään usein osan pohjaa sekä kappaleen symmetriatasoa mittojen vertailupisteenä. Katso kaaviosta mittojen määritysmenetelmät.

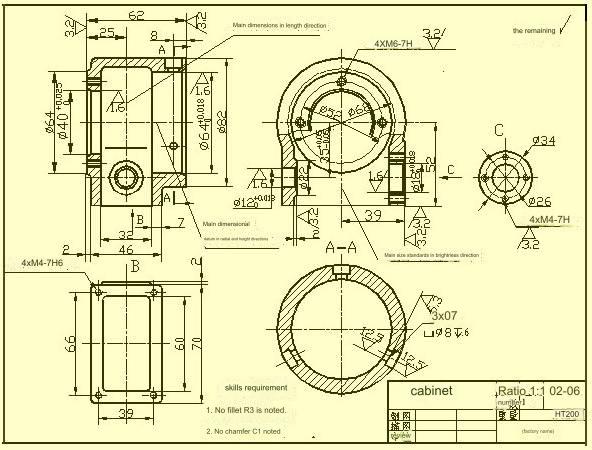

❖Laatikon osat

Yleisesti ottaen osan muoto ja rakenne ovat monimutkaisempia kuin muut kolmen tyyppiset osat. Lisäksi käsittelyn paikat muuttuvat. Tyypillisesti ne sisältävät venttiilirunkoja, pumppurunkojen alennuslaatikoita ja erilaisia muita komponentteja. Päänäkymän näkymää valittaessa ensisijaisesti huomioidaan työalueen sijainti ja muodon ominaisuudet. Jos valitset muita näkymiä, sopivat apunäkymät, kuten poikkileikkaukset tai osanäkymät, poikkileikkaukset ja vinonäkymät on valittava tilanteen mukaan. Niiden tulee ilmaista selkeästi kappaleen ulkoinen ja sisäinen rakenne.

Mitoituksessa käytetään usein suunnitteluavaimen asennuspinnan ja kosketuspinnan (tai prosessipinnan) käyttämää akselia sekä laatikon päärakenteen symmetriasuunnitelmaa (leveyspituus) jne. referenssin mitoina. Mitä tulee laatikon leikkaamista vaativiin kohtiin, mitat on merkittävä mahdollisimman tarkasti käsittelyn ja tarkastuksen helpottamiseksi.

Pinnan karheus

❖ Pinnan karheuden käsite

Mikroskooppisesti muotoillut geometriset ominaisuudet, jotka koostuvat huippuista ja laaksoista, joissa on pieniä rakoja pinnalla, tunnetaan pinnan karheudeksi. Tämä johtuu työkalujen jättämistä naarmuista pinnoille osien valmistuksen aikana sekä metallin pinnan muovin aiheuttamasta muodonmuutoksesta leikkaus- ja leikkaus- ja halkaisuprosessissa.

Pintojen karheus on myös tieteellinen indikaattori osien pinnan laadun arvioimiseksi. Se vaikuttaa osien ominaisuuksiin, niiden sovitustarkkuuteen, kulutuskestävyyteen, korroosionkestävyyteen, tiivisteen ulkonäköön ja ulkonäköön. komponentista.

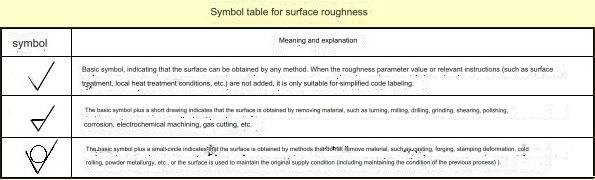

❖ Pinnankarheus koodaa symboleja, merkintöjä ja merkkejä

GB/T 131-393 -dokumentissa määritellään pinnan karheuskoodi sekä sen merkintätekniikka. Symbolit, jotka osoittavat piirustuksen pintaelementtien karheutta, on lueteltu seuraavassa taulukossa.

❖ Pintojen karheuden tärkeimmät arviointiparametrit

Kappaleen pinnan karheuden arvioinnissa käytetyt parametrit ovat:

1.) Ääriviivan aritmeettinen keskipoikkeama (Ra)

Pituuden ääriviivapoikkeaman absoluuttisen arvon aritmeettinen keskiarvo. Ra:n arvot sekä näytteenoton pituus on esitetty tässä taulukossa.

2.) Profiilin maksimikorkeus (Rz)

Näytteenoton kesto on ääriviivahuipun ylä- ja alaviivojen välinen rako.

Huomaa: Ra-parametri on suositeltava käytettäessä.

❖ Vaatimukset pinnan karheuden merkitsemiselle

1.) Esimerkki koodimerkinnöistä, jotka osoittavat pinnan karheutta.

Pinnan karheuden korkeusarvot Ra, Rz ja Ry on merkitty koodissa numeroarvoilla, ellei ole mahdollista jättää pois parametrikoodia Ra ei vaadita parametrin oikean arvon sijasta Rz tai Ry on tunnistettava ennen mihin tahansa parametriarvoon. Katso taulukosta esimerkki merkitsemisestä.

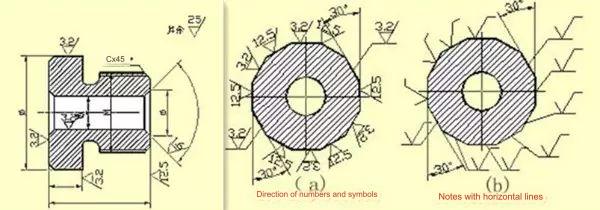

2.) Symbolien ja numeroiden merkintätekniikka karkeille pinnoille

❖ Kuinka merkitsen pintasymbolien karheutta piirustuksiin

1.) Pinnan karheus (symboli) tulee sijoittaa siten, että ääriviivat ovat näkyvissä tai mittaviivat tai niiden jatkeviivat. Symbolin kärjen tulee osoittaa materiaalin ulkopuolelta pintaa kohti.

2.) 2. Pintojen karheuskoodin symbolien ja numeroiden erityinen suunta on merkittävä määräysten mukaisesti.

Hyvä esimerkki pinnan karheuden merkitsemisestä

Samaa piirustusta käytetään, kun jokainen pinta on yleensä merkitty käyttäen vain yhden sukupolven (symbolia) ja lähinnä mittaviivaa. Jos alue ei ole tarpeeksi suuri tai sitä on vaikea merkitä, on mahdollista vetää viiva. Kun esineen kaikki pinnat täyttävät samat pinnan karheusvaatimukset, merkinnät voidaan tehdä samalla tavalla piirustuksen oikeaan yläosaan. Kun suurimmalla osalla kappaleen pinnoista on samat pinnan karheusmääritykset, useimmin käytetty koodi (symboli) on samanaikaisesti, kirjoita tämä piirustuksen vasempaan yläkulmaan. Sisällytä myös "lepo" "lepo". Kaikkien yhtenäisesti tunnistettujen pintojen karheussymbolin (symbolien) ja selitystekstin mittojen tulee olla 1,4 kertaa piirustuksen merkintöjen korkeus.

Pinnan (symbolin) karheus komponentin jatkuvasti kaarevalla pinnalla, toistuvien elementtien pinta (kuten hampaat, reikäurat, reiät tai urat) sekä ohuilla yhtenäisillä viivoilla liitetty epäjatkuva pinta ovat vain havaittu vain kerran.

Jos täsmälleen samalle alueelle on olemassa useita pinnan karheutta koskevia määritelmiä, ohut yhtenäinen viiva on piirrettävä jakoviivan merkitsemiseksi ja asianmukainen karheus ja mitat on kirjattava.

Jos todetaan, että hampaan (hampaan) muotoa ei ole jäljitetty kierteiden, hammaspyörien tai muiden hammaspyörien pinnalle. Pintakoodin (symbolin) karheus näkyy kuvassa.

Keskireiän työpinnan, kiilauran sivujen ja viisteiden karheuskoodit voisivat yksinkertaistaa merkitsemisprosessia.

Joscnc jyrsityt osatLämpökäsiteltäviä tai osittain pinnoitettuja (pinnoitettuja) koko alue tulee merkitä paksuilla katkoviivoilla ja sitä vastaavat mitat on merkittävä selvästi. Tekniset tiedot voivat näkyä viivalla vaakasuunnassa pinnan karheussymbolin pitkää reunaa pitkin.

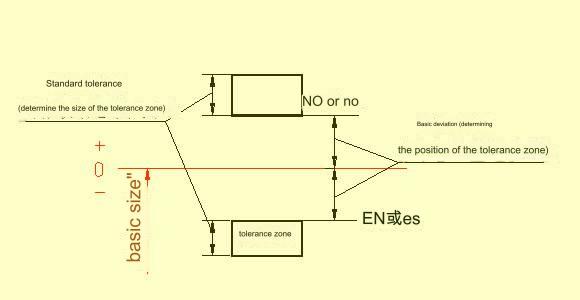

Perustoleranssit ja standardipoikkeamat

Tuotannon helpottaminen mahdollistaa yhteentoimivuudencnc koneistetut komponentitja täyttävät erilaiset käyttövaatimukset, kansallinen standardi "Rajat ja sovitukset" määrää, että toleranssialue koostuu kahdesta komponentista, jotka ovat vakiotoleranssi ja peruspoikkeama. Vakiotoleranssi määrittää, kuinka suuri toleranssivyöhyke ja peruspoikkeama määrää toleranssialueen alueen.

1.) Vakiotoleranssi (IT)

Vakiotoleranssin laatu määräytyy alustan koon ja luokan mukaan. Toleranssiluokka on mitta, joka määrittää mittausten tarkkuuden. Se on jaettu 20 tasoon, erityisesti IT01, IT0 ja IT1. ,…, IT18. Mittausmittausten tarkkuus heikkenee siirryttäessä IT01:stä IT18:aan. Tarkempia standarditoleransseja koskevia standardeja löydät asiaankuuluvista standardeista.

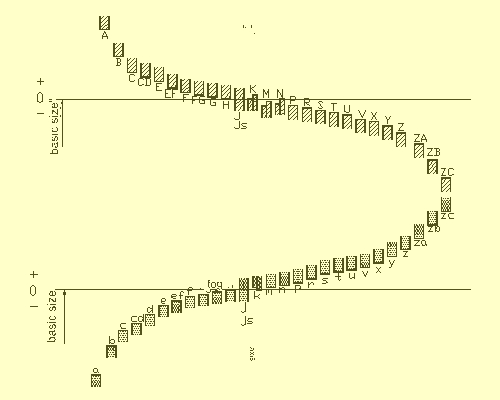

Peruspoikkeama

Peruspoikkeama on ylempi tai alempi poikkeama suhteessa nollaan standardirajoissa, ja se tarkoittaa yleensä poikkeamaa lähellä nollaa. Peruspoikkeama on pienempi, kun toleranssialue on suurempi kuin nollaviiva; muuten se on ylempi. 28 peruspoikkeamaa on kirjoitettu latinalaisilla kirjaimilla isoilla kirjaimilla reikiä varten ja pienellä akseleita varten.

Peruspoikkeamien kaaviosta on selvää, että reiän peruspoikkeama AH ja akselin peruspoikkeama kzc edustavat alempaa poikkeamaa. Reiän peruspoikkeama KZC edustaa ylempää poikkeamaa. Ylempi ja alempi poikkeama reiässä ja akselissa ovat vastaavasti +IT/2 ja -IT/2. Peruspoikkeamakaaviossa ei näy toleranssin kokoa, vaan vain sen sijainti. Vakiotoleranssi on toleranssialueen päässä olevan aukon vastakkainen pää.

Mittatoleranssien määritelmän mukaan peruspoikkeaman ja standardin laskentakaava on:

EI = ES + IT

ei=es+IT tai es=ei+IT

Reiän ja akselin toleranssivyöhykekoodi koostuu kahdesta koodista: peruspoikkeamakoodista ja toleranssivyöhykkeen arvosta.

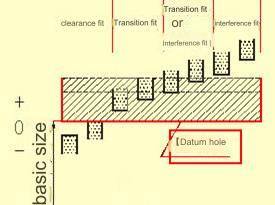

Yhteistyötä

Sopivuus on suhde reikien ja akselien toleranssialueen välillä, joilla on sama perusmitta ja jotka on yhdistetty toisiinsa. Akselin ja reiän välinen sovitus voi olla tiukka tai löysä riippuen sovelluksen vaatimuksista. Siksi kansallinen standardi määrittelee eri tyypit:

1) Välyssovitus

Reiän ja akselin tulee sopia yhteen niin, että välys on vähintään nolla. Reiän toleranssialue on korkeampi kuin akselin toleranssialue.

2) Siirtymäkauden yhteistyö

Akselin ja reiän välillä voi olla rakoja, kun ne on asennettu. Reiän toleranssialue on päällekkäin akselin kanssa.

3) Häiriösovitus

Akselia ja reikää koottaessa esiintyy häiriöitä (mukaan lukien minimaalinen häiriö, joka on yhtä suuri kuin nolla). Akselin toleranssialue on pienempi kuin reiän toleranssialue.

❖ Vertailujärjestelmä

Valmistuksessacnc koneistetut osat, osa valitaan peruspisteeksi ja sen poikkeama tunnetaan. Datum-järjestelmä on tapa saada erityyppisiä sovituksia erilaisilla ominaisuuksilla muuttamalla toisen osan, joka ei ole peruspiste, poikkeamaa. Kansalliset standardit määrittelevät kaksi benchmark-järjestelmää, jotka perustuvat todellisiin tuotantovaatimuksiin.

1) Perusreikäjärjestelmä on esitetty alla.

Perusreikäjärjestelmä (kutsutaan myös perusreikäjärjestelmäksi) on järjestelmä, jossa tietyn standardista poikkeavan reiän toleranssivyöhykkeet ja akselin toleranssivyöhykkeet, joilla on erilainen poikkeama standardista, muodostavat erilaisia sovituksia. Alla on kuvaus perusreikäjärjestelmästä. Katso alla olevaa kaaviota.

①Perusreikäjärjestelmä

2) Perusakselijärjestelmä on esitetty alla.

Perusakselijärjestelmä (BSS) – Tämä on järjestelmä, jossa akselin ja reiän toleranssivyöhykkeet, joilla kullakin on eri peruspoikkeama, muodostavat erilaisia sovituksia. Alla on kuvaus perusakselijärjestelmästä. Perusakseli on perusakselin akseli. Sen peruspoikkeamakoodi (h) on h ja ylempi poikkeama on 0.

②Perusakselijärjestelmä

❖ Yhteistyökoodi

Sovituskoodi koostuu reiän ja akselin toleranssialuekoodista. Se on kirjoitettu murtolukumuodossa. Reiän toleranssivyöhykekoodi on osoittajassa, kun taas akselin toleranssikoodi on nimittäjässä. Perusakseli on mikä tahansa yhdistelmä, joka sisältää h:n osoittajana.

❖ Merkitse toleranssit ja sovitus piirustuksiin

1) Käytä yhdistettyä merkintämenetelmää toleranssien merkitsemiseen ja sovittamiseen kokoonpanopiirustukseen.

2) Käytetään kahta erilaista merkintääosien työstöpiirustuksia.

Geometrinen toleranssi

On olemassa geometrisia virheitä ja virheitä keskinäisessä sijainnissa osien käsittelyn jälkeen. Sylinteri voi olla sopivan kokoinen, mutta se voi olla suurempi toisesta päästä kuin toinen tai paksumpi keskeltä, kun taas ohuempi kummastakin päästä. Se ei myöskään välttämättä ole pyöreä poikkileikkaukseltaan, mikä on muotovirhe. Käsittelyn jälkeen kunkin segmentin akselit voivat olla erilaiset. Tämä on sijaintivirhe. Muototoleranssi on vaihtelua, joka voidaan tehdä ihanteellisen ja todellisen muodon välillä. Aseman toleranssi on vaihtelu, joka voidaan tehdä todellisen ja ideaalisen asennon välillä. Molemmat tunnetaan geometrisina toleransseina.

Luodit geometrisella toleranssilla

❖ Toleranssikoodit muotoille ja asemille

Kansallinen standardi GB/T1182-1996 määrittelee käyttökoodit muoto- ja sijaintitoleranssien ilmaisemiseksi. Kun geometrista toleranssia ei voida varsinaisessa tuotannossa merkitä koodilla, voidaan käyttää tekstikuvausta.

Geometriset toleranssikoodit koostuvat: geometrisista toleranssikehyksistä, ohjausviivoista, geometrisista toleranssiarvoista ja muista vastaavista symboleista. Kehyksen fonttikoko on sama korkea kuin fontti.

❖ Geometrinen toleranssimerkintä

Kuvan geometrisen toleranssin lähellä oleva teksti voidaan lisätä selittämään käsitettä lukijalle. Sitä ei tarvitse sisällyttää piirustukseen.

Anebon on ylpeä korkeammasta asiakastyytyväisyydestä ja laajasta hyväksynnästä, joka johtuu Anebonin jatkuvasta korkean laadun tavoittelusta sekä tuotteissa että palveluissa CE-sertifikaatti räätälöityjen korkealaatuisten tietokonekomponenttien CNC-sorvattujen osien jyrsintämetallin osalta, Anebon on jatkanut WIN-WIN-skenaarion jahtaamista kuluttajien kanssa. . Anebon toivottaa lämpimästi tervetulleeksi asiakaskuntaa kaikkialta maailmasta, joka saapuu yli vierailemaan ja luomaan pitkäaikaisen romanttisen suhteen.

CE-sertifikaatti Kiinan cnc-koneistetut alumiinikomponentit,CNC sorvatut osatja cnc-sorvin osat. Kaikki Anebonin tehtaan, myymälän ja toimiston työntekijät kamppailevat yhden yhteisen tavoitteen puolesta tarjota parempaa laatua ja palvelua. Todellinen liiketoiminta on saada win-win-tilanne. Haluamme tarjota enemmän tukea asiakkaille. Tervetuloa kaikki mukavat ostajat kertomaan meille tuotteistamme ja ratkaisuistamme!

Jos haluat tietää lisää tai tarvitset tarjouksen, ota yhteyttäinfo@anebon.com

Postitusaika: 29.11.2023