HV, HB ja HRC ovat kaikki materiaalitestauksessa käytettyjä kovuuden mittauksia. Puretaan ne:

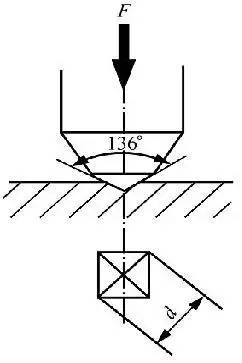

1) HV-kovuus (Vickers-kovuus): HV-kovuus mittaa materiaalin kestävyyttä painumista vastaan. Se määritetään kohdistamalla materiaalin pintaan tunnettu kuormitus käyttämällä timanttisyvennystä ja mittaamalla tuloksena olevan sisennyksen koko. HV-kovuus ilmaistaan Vickersin kovuuden (HV) yksikköinä, ja sitä käytetään yleisesti ohuissa materiaaleissa, pinnoitteissa ja pienissä osissa.

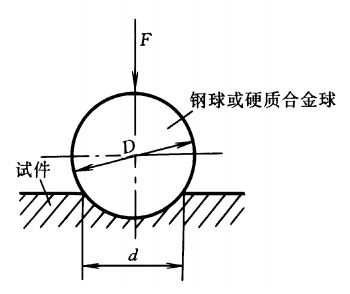

2) HB-kovuus (Brinell-kovuus): HB-kovuus on toinen materiaalin painaumakestävyyden mitta. Se käsittää tunnetun kuormituksen kohdistamisen materiaaliin käyttämällä karkaistua teräskuulaa ja mittaamalla tuloksena olevan painuman halkaisijan. HB-kovuus ilmaistaan Brinell-kovuuden (HB) yksikköinä, ja sitä käytetään usein suuremmille ja isommille materiaaleille, mukaan lukien metallit ja seokset.

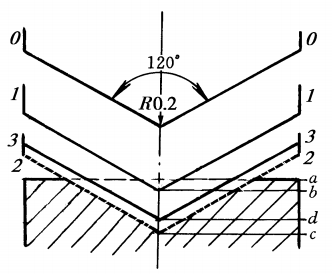

3) HRC-kovuus (Rockwell Hardness): HRC-kovuus mittaa materiaalin kestävyyttä painumista tai tunkeutumista vastaan. Se käyttää erilaisia asteikkoja (A, B, C jne.) tietyn testausmenetelmän ja käytetyn sisennystyypin (timanttikartio tai karkaistu teräskuula) perusteella. HRC-asteikkoa käytetään yleisesti metallimateriaalien kovuuden mittaamiseen. Kovuusarvo esitetään numeroina HRC-asteikolla, kuten HRC 50.

Yleisesti käytetty HV-HB-HRC kovuuden vertailutaulukko:

| Yleinen rautametallien kovuuden vertailutaulukko (likimääräinen lujuusmuunnos) | ||||

| Kovuusluokitus | Vetolujuus N/mm2 | |||

| Rockwell | Vickers | Brinell | ||

| HRC | HRA | HV | HB | |

| 17 | — | 211 | 211 | 710 |

| 17.5 | — | 214 | 214 | 715 |

| 18 | — | 216 | 216 | 725 |

| 18.5 | — | 218 | 218 | 730 |

| 19 | — | 221 | 220 | 735 |

| 19.5 | — | 223 | 222 | 745 |

| 20 | — | 226 | 225 | 750 |

| 20.5 | — | 229 | 227 | 760 |

| 21 | — | 231 | 229 | 765 |

| 21.5 | — | 234 | 232 | 775 |

| 22 | — | 237 | 234 | 785 |

| 22.5 | — | 240 | 237 | 790 |

| 23 | — | 243 | 240 | 800 |

| 23.5 | — | 246 | 242 | 810 |

| 24 | — | 249 | 245 | 820 |

| 24.5 | — | 252 | 248 | 830 |

| 25 | — | 255 | 251 | 835 |

| 25.5 | — | 258 | 254 | 850 |

| 26 | — | 261 | 257 | 860 |

| 26.5 | — | 264 | 260 | 870 |

| 27 | — | 268 | 263 | 880 |

| 27.5 | — | 271 | 266 | 890 |

| 28 | — | 274 | 269 | 900 |

| 28.5 | — | 278 | 273 | 910 |

| 29 | — | 281 | 276 | 920 |

| 29.5 | — | 285 | 280 | 935 |

| 30 | — | 289 | 283 | 950 |

| 30.5 | — | 292 | 287 | 960 |

| 31 | — | 296 | 291 | 970 |

| 31.5 | — | 300 | 294 | 980 |

| 32 | — | 304 | 298 | 995 |

| 32.5 | — | 308 | 302 | 1010 |

| 33 | — | 312 | 306 | 1020 |

| 33.5 | — | 316 | 310 | 1035 |

| 34 | — | 320 | 314 | 1050 |

| 34.5 | — | 324 | 318 | 1065 |

| 35 | — | 329 | 323 | 1080 |

| 35.5 | — | 333 | 327 | 1095 |

| 36 | — | 338 | 332 | 1110 |

| 36.5 | — | 342 | 336 | 1125 |

| 37 | — | 347 | 341 | 1140 |

| 37.5 | — | 352 | 345 | 1160 |

| 38 | — | 357 | 350 | 1175 |

| 38.5 | — | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39.5 | 70.3 | 372 | 365 | 1225 |

| 40 | 70.8 | 382 | 375 | 1260 |

| 40.5 | 70.5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41.5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71.6 | 399 | 391 | 1320 |

| 42.5 | 71.8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43.5 | 72.4 | 417 | 407 | 1385 |

| 44 | 72.6 | 423 | 413 | 1405 |

| 44.5 | 72.9 | 429 | 418 | 1430 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45.5 | 73.4 | 443 | 430 | 1475 |

| 46 | 73.7 | 449 | 436 | 1500 |

| 46.5 | 73.9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47.5 | 74.5 | 470 | 455 | 1575 |

| 48 | 74.7 | 478 | 461 | 1605 |

| 48.5 | 75 | 485 | 468 | 1630 |

| 49 | 75.3 | 493 | 474 | 1660 |

| 49.5 | 75.5 | 501 | 481 | 1690 |

| 50 | 75.8 | 509 | 488 | 1720 |

| 50.5 | 76.1 | 517 | 494 | 1750 |

| 51 | 76.3 | 525 | 501 | 1780 |

| 51.5 | 76.6 | 534 | — | 1815 |

| 52 | 76.9 | 543 | — | 1850 |

| 52.5 | 77.1 | 551 | — | 1885 |

| 53 | 77.4 | 561 | — | 1920 |

| 53.5 | 77.7 | 570 | — | 1955 |

| 54 | 77.9 | 579 | — | 1995 |

| 54.5 | 78.2 | 589 | — | 2035 |

| 55 | 78.5 | 599 | — | 2075 |

| 55.5 | 78.7 | 609 | — | 2115 |

| 56 | 79 | 620 | — | 2160 |

| 56.5 | 79.3 | 631 | — | 2205 |

| 57 | 79.5 | 642 | — | 2250 |

| 57.5 | 79.8 | 653 | — | 2295 |

| 58 | 80.1 | 664 | — | 2345 |

| 58.5 | 80.3 | 676 | — | 2395 |

| 59 | 80.6 | 688 | — | 2450 |

| 59.5 | 80.9 | 700 | — | 2500 |

| 60 | 81.2 | 713 | — | 2555 |

| 60.5 | 81.4 | 726 | — | — |

| 61 | 81.7 | 739 | — | — |

| 61.5 | 82 | 752 | — | — |

| 62 | 82.2 | 766 | — | — |

| 62.5 | 82.5 | 780 | — | — |

| 63 | 82.8 | 795 | — | — |

| 63.5 | 83.1 | 810 | — | — |

| 64 | 83.3 | 825 | — | — |

| 64.5 | 83.6 | 840 | — | — |

| 65 | 83.9 | 856 | — | — |

| 65.5 | 84.1 | 872 | — | — |

| 66 | 84.4 | 889 | — | — |

| 66.5 | 84.7 | 906 | — | — |

| 67 | 85 | 923 | — | — |

| 67.5 | 85.2 | 941 | — | — |

| 68 | 85.5 | 959 | — | — |

| 68.5 | 85.8 | 978 | — | — |

| 69 | 86.1 | 997 | — | — |

| 69.5 | 86.3 | 1017 | — | — |

| 70 | 86.6 | 1037 | — | — |

HRC/HB likimääräiset muunnosvinkit

Kovuus on yli 20HRC, 1HRC≈10HB,

Kovuus on alle 20HRC, 1HRC≈11,5HB.

Huomautuksia: Leikkauskäsittelyä varten se voidaan periaatteessa muuntaa tasaisesti 1HRC≈10HB (työkappaleen materiaalin kovuudella on vaihteluväli)

Metallimateriaalin kovuus

Kovuus viittaa materiaalin kykyyn vastustaa paikallista muodonmuutosta, erityisesti plastista muodonmuutosta, painaumaa tai naarmuuntumista. Se on indeksi, jolla mitataan materiaalin pehmeyttä ja kovuutta.

Erilaisten testimenetelmien mukaan kovuus jaetaan kolmeen tyyppiin.

①Naarmun kovuus. Sitä käytetään pääasiassa eri mineraalien pehmeyden ja kovuuden vertaamiseen. Menetelmä on valita tanko, jonka toinen pää on kova ja toinen pää pehmeä, ohjataan testattava materiaali sauvaa pitkin ja määritetään testattavan materiaalin kovuus naarmun sijainnin mukaan. Laadullisesti sanottuna kovat esineet tekevät pitkiä naarmuja ja pehmeät esineet lyhyitä naarmuja.

②Sisennyskovuus. Pääasiassa metallimateriaaleille käytetty menetelmä on käyttää tiettyä kuormaa painettaessa määritetty sisennys testattavaan materiaaliin ja verrata testattavan materiaalin pehmeyttä ja kovuutta paikallisen plastisen muodonmuutoksen koon mukaan pinnalla. materiaalia. Sisennys-, kuormitus- ja kuormituksen keston erosta johtuen sisennyskovuutta on monenlaisia, mukaan lukien Brinell-kovuus, Rockwell-kovuus, Vickersin kovuus ja mikrokovuus.

③Rebound-kovuus. Pääasiassa metallimateriaaleihin käytetty menetelmä on saada erityinen pieni vasara putoamaan vapaasti tietyltä korkeudelta iskemään testattavasta materiaalinäytteestä ja käyttämään näytteeseen varastoitunutta (ja sitten vapautuvaa) jännitysenergiaa. isku (pienen vasaran palautuksen kautta) hyppykorkeuden mittaus) materiaalin kovuuden määrittämiseksi.

Metallimateriaalien yleisimmät Brinell-kovuus, Rockwell-kovuus ja Vickers-kovuus kuuluvat painaumakovuuteen. Kovuusarvo ilmaisee materiaalin pinnan kyvyn vastustaa plastista muodonmuutosta, joka aiheutuu toisen esineen painamisesta; C) mittaamaan kovuutta, ja kovuusarvo edustaa metallin elastisen muodonmuutosfunktion kokoa.

Brinell-kovuus

Käytä syvennyksenä karkaistua teräskuulaa tai kovametallikuulaa, jonka halkaisija on D, paina se testikappaleen pintaan vastaavalla testivoimalla F ja poista testivoima määritetyn pitoajan jälkeen saadaksesi syvennyksen. halkaisija d. Jaa testivoima sisennyksen pinta-alalla ja tuloksena saadaan Brinellin kovuusarvo, ja symbolia edustaa HBS tai HBW.

Ero HBS:n ja HBW:n välillä on sisennyksen ero. HBS tarkoittaa, että sisennys on karkaistu teräskuula, jolla mitataan materiaaleja, joiden Brinell-kovuusarvo on alle 450, kuten pehmeä teräs, harmaa valurauta ja ei-rautametallit. HBW tarkoittaa, että sisennys on sementoitua kovametallia, jota käytetään materiaalien mittaamiseen, jonka Brinell-kovuusarvo on alle 650.

Samassa testilohkossa, kun muut testiolosuhteet ovat täsmälleen samat, kahden testin tulokset ovat erilaiset ja HBW-arvo on usein suurempi kuin HBS-arvo, eikä kvantitatiivista sääntöä ole noudatettava.

Vuoden 2003 jälkeen kotimaani on omaksunut vastaavasti kansainväliset standardit, peruuttanut teräspallon sisennykset ja kaikki käytetyt kovametallikuulat. Siksi HBS lopetetaan, ja HBW:tä käytetään edustamaan Brinell-kovuussymbolia. Monissa tapauksissa Brinell-kovuus ilmaistaan vain HB:ssä viitaten HBW:hen. Kuitenkin HBS näkyy edelleen aika ajoin kirjallisuuspapereissa.

Brinellin kovuuden mittausmenetelmä soveltuu valuraudalle, ei-rautametalliseoksille, erilaisille hehkutetuille ja karkaisuille ja karkaistuille teräksille, eikä se sovellu näytteiden tai näytteiden testaamiseen.cnc-sorvausosatjotka ovat liian kovia, liian pieniä, liian ohuita tai jotka eivät salli suuria painaumia pintaan.

Rockwellin kovuus

Käytä timanttikartiota, jonka kartiokulma on 120° tai Ø1.588mm ja Ø3.176mm karkaistuja teräskuulia sisennyksenä ja kuormana toimimaan sen kanssa. Alkukuorma on 10 kgf ja kokonaiskuorma 60, 100 tai 150 kgf (eli alkukuorma plus pääkuorma). Kovuus ilmaistaan erotuksena sisennyssyvyyden, kun pääkuormitus poistetaan, ja painaumasyvyyden, kun pääkuormitus säilytetään, ja sisennyssyvyyden erona alkuperäisen kuormituksen alaisena kokonaiskuormituksen jälkeen.

Rockwellin kovuustestissä käytetään kolmea testivoimaa ja kolmea sisennystä. Niitä on 9 yhdistelmää, jotka vastaavat 9 Rockwellin kovuusasteikkoa. Näiden 9 viivaimen käyttö kattaa lähes kaikki yleisesti käytetyt metallimateriaalit. Yleisimmin käytettyjä HRA:ta, HRB:tä ja HRC:tä on kolme, joista HRC on laajimmin käytetty.

Yleisesti käytetty Rockwell-kovuustestitaulukko:

| Kovuus | | | Kovuus | |

| | | | | Karbidi, kovametalli, |

| | | | | Hehkutettu, normalisoitu teräs, alumiiniseos |

| | | | | karkaistu teräs, karkaistu ja karkaistu teräs, syvä |

HRC-asteikon käyttöalue on 20-70HRC. Kun kovuusarvo on alle 20HRC, koska kartiomainenalumiininen cnc-työstöosasisennystä painetaan liikaa, herkkyys laskee ja sen sijaan tulisi käyttää HRB-asteikkoa; kun näytteen kovuus on suurempi kuin 67 HRC, paine sisennyksen kärkeen on liian suuri ja timantti vaurioituu helposti. Sisentimen käyttöikä lyhenee huomattavasti, joten sen sijaan tulisi yleensä käyttää HRA-asteikkoa.

Rockwell-kovuustesti on yksinkertainen, nopea ja pieni sisennys, ja se voi testata valmiiden tuotteiden sekä kovien ja ohuiden työkappaleiden pintaa. Pienen sisennyksen vuoksi epätasaisen rakenteen ja kovuuden omaavien materiaalien kovuusarvo vaihtelee suuresti, eikä tarkkuus ole yhtä korkea kuin Brinell-kovuus. Rockwell-kovuutta käytetään teräksen, ei-rautametallien, kovien metalliseosten jne. kovuuden määrittämiseen.

Vickers Kovuus Vickers Kovuus

Vickers-kovuuden mittausperiaate on samanlainen kuin Brinell-kovuuden mittauksen periaate. Käytä neliönmuotoista timanttipyramidi sisennystä, jonka kulma on 136°, painaaksesi materiaalin pintaan määritetyllä testivoimalla F ja poista testivoima määritetyn ajan jälkeen. Kovuus ilmaistaan keskimääräisenä paineena neliömäisen pyramidin sisennyksen pinta-alayksikköön. Arvo, merkkisymboli on HV.

Vickersin kovuuden mittausalue on laaja ja sillä voidaan mitata materiaaleja, joiden kovuus vaihtelee välillä 10 - 1000 HV. Syvennys on pieni, ja sitä käytetään yleensä ohuempien materiaalien ja pintakarkaistujen kerrosten, kuten hiiletyksen ja nitrauksen mittaamiseen.

Leeb Kovuus Leeb Kovuus

Käytä iskukappaletta, jossa on tietty massa volframikarbidista valmistettua kuulapäätä, törmätäksesi testikappaleen pintaan tietyn voiman vaikutuksesta ja pomppiaksesi sitten. Materiaalien erilaisesta kovuudesta johtuen myös palautumisnopeus iskun jälkeen on erilainen. Iskulaitteeseen on asennettu kestomagneetti. Kun iskukappale liikkuu ylös ja alas, sen reunakela indusoi nopeuteen verrannollisen sähkömagneettisen signaalin ja muuntaa sen sitten Leebin kovuusarvoksi elektronisen piirin kautta. Symboli on merkitty HL:llä.

Leeb-kovuusmittari ei tarvitse työpöytää, ja sen kovuusanturi on kynän kokoinen, suoraan käsin ohjattava ja helposti havaittavissa, onko kyseessä suuri, painava työkappale vai monimutkaisten geometristen mittojen omaava työkappale.

Toinen Leebin kovuuden etu on, että se vahingoittaa hyvin vähän tuotteen pintaa, ja joskus sitä voidaan käyttää ainetta rikkomattomana testinä; se on ainutlaatuinen kovuustesteissä kaikkiin suuntiin, ahtaissa tiloissa ja erikoisissaalumiiniosat.

Anebon noudattaa periaatetta "Rehellinen, ahkera, yritteliäs, innovatiivinen" hankkiakseen jatkuvasti uusia ratkaisuja. Anebon pitää tulevaisuudennäkymiä ja menestystä henkilökohtaisena menestyksenä. Anna Anebonin rakentaa vauras tulevaisuus käsi kädessä messinkikoneistetuille osille ja monimutkaisille titaani-cnc-osille/leimaustarvikkeille. Anebonilla on nyt kattava tavaratarjonta ja myyntihinta on etumme. Tervetuloa kysymään Anebonin tuotteista.

Trendaavat tuotteet Kiinassa CNC-työstöosa ja tarkkuusosa, jos jokin näistä kohteista kiinnostaa sinua, ilmoita siitä meille. Anebon antaa sinulle mielellään tarjouksen saatuaan yksityiskohtaiset tiedot. Anebonilla on henkilökohtaiset T&K-suunnittelijamme täyttämään kaikki vaatimukset. Anebon odottaa saavamme tiedustelut pian ja toivon, että saamme mahdollisuuden työskennellä kanssasi tulevaisuudessa. Tervetuloa tutustumaan Anebon-organisaatioon.

Postitusaika: 18.5.2023