CNC-työstökoneiden vaatimukset työkalumateriaaleille

Korkea kovuus ja kulutuskestävyys

Työkalun leikkausosan kovuuden tulee olla suurempi kuin työkappaleen materiaalin kovuus. Mitä korkeampi työkalumateriaalin kovuus on, sitä parempi on sen kulutuskestävyys. Työkalumateriaalin kovuuden huoneenlämpötilassa on oltava yli HRC62. Kovuus voi olla tavallista korkeampiCNC-työstöosat.

Riittävä lujuus ja sitkeys

Työkalu kestää erinomaisen paineen liiallisessa leikkausprosessissa. Joskus se toimii isku- ja tärinäolosuhteissa. Jotta työkalu ei murtuisi ja murtuisi, työkalun materiaalin tulee olla riittävän lujaa ja sitkeää. Yleensä taivutuslujuutta käytetään kuvaamaan työkalumateriaalin lujuutta ja iskuarvoa kuvaamaan työkalumateriaalin sitkeyttä.

korkeampi lämmönkestävyys

Lämmönkestävyys tarkoittaa työkalumateriaalien suorituskykyä kovuuden, kulutuskestävyyden, lujuuden ja sitkeyden ylläpitämisessä korkeissa lämpötiloissa. Se on johtava indikaattori työkalumateriaalien leikkaussuorituskyvyn mittaamiseen. Tämä suorituskyky tunnetaan myös työkalumateriaalien punaisena kovuutena.

Hyvä lämmönjohtavuus

Mitä suurempi työkalumateriaalin lämmönjohtavuus on, sitä enemmän lämpöä siirtyy työkalusta, mikä alentaa työkalun leikkauslämpötilaa ja parantaa sen kestävyyttä.

Hyvä prosessoitavuus

Työkalujen käsittelyn ja valmistuksen helpottamiseksi työkalumateriaaleilla tulee olla hyvät työstöominaisuudet, kuten taonta, valssaus, hitsaus, leikkaus ja hiovuus, lämpökäsittelyominaisuudet ja työkalumateriaalien plastiset muodonmuutosominaisuudet korkeassa lämpötilassa. Sementoidut kovametalli- ja keraamiset työkalumateriaalit vaativat myös hyviä sintraus- ja paineenmuodostusominaisuuksia.

Työkalun materiaalin tyyppi

nopea teräs

Pikateräs on seostettu työkaluteräs, joka koostuu W:stä, Cr:sta, Mo:sta ja muista seosaineelementeistä. Sillä on korkea lämpöstabiilius, lujuus, sitkeys ja tietty kovuus ja kulutuskestävyys, joten se soveltuu ei-rautametallien ja erilaisten metallimateriaalien käsittelyyn. Lisäksi se soveltuu äänenkäsittelyteknologiansa ansiosta ihanteellisesti monimutkaisten muovaustyökalujen valmistukseen, erityisesti jauhemetallurgiseen nopeaan teräkseen, jolla on anisotrooppisia mekaanisia ominaisuuksia ja joka vähentää sammutusmuodonmuutoksia; se soveltuu tarkkuus- ja monimutkaisten muotoilutyökalujen valmistukseen.

Kova seos

Sementoidulla kovametallilla on korkea kovuus ja kulutuskestävyys. LeikattaessaCNC-sorvausosat, sen suorituskyky on parempi kuin nopean teräksen. Sen kestävyys on useista kymmeniin kertoja pikateräkseen verrattuna, mutta iskunkestävyys on heikko. Erinomaisen leikkaustehonsa ansiosta sitä käytetään laajalti työkalumateriaalina.

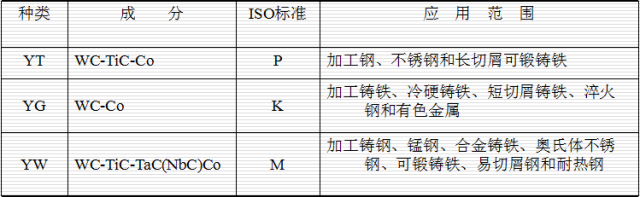

Sementoitujen kovametallien luokitus ja merkintä leikkuutyökaluihin

Pinnoitettu terä

1) CVD-menetelmän pinnoitemateriaalina on TiC, joka lisää kovametallityökalujen kestävyyttä 1-3 kertaa. Pinnoitteen paksuus: Leikkaava reuna on tylsä ja parantaa nopeuden käyttöikää.

2) PVD-fysikaalisen höyrypinnoitusmenetelmän pinnoitusmateriaalit ovat TiN, TiAlN ja Ti (C, N), mikä parantaa kovametallityökalujen kestävyyttä 2-10 kertaa. Ohut pinnoite; Terävä reuna; Siitä on hyötyä leikkausvoiman vähentämisessä.

★ Pinnoitteen maksimipaksuus ≤ 16um

CBN ja PCD

Kuutioboorinitridi (CBN) Kuutioboorinitridin (CBN) kovuus ja lämmönjohtavuus ovat huonompia kuin timantti, ja sillä on korkea lämpö- ja kemiallinen stabiilisuus. Siksi se soveltuu karkaistun teräksen, kovavaluraudan, superseoksen ja kovametallin työstöön.

Monikiteinen timantti (PCD) Kun PCD:tä käytetään leikkaustyökaluna, se sintrataan sementoidulle kovametallisubstraatille. Se voi viimeistellä kulutusta kestäviä, erittäin kovia, ei-metallisia ja ei-ferronon-ferrous-materiaaleja, kuten sementoitua kovametallia, keramiikkaa ja korkeapiipitoista alumiiniseosta.

★ ISO-koneen puristinterän materiaaliluokitus ★

Teräsosat: P05 P25 P40

Ruostumaton teräs: M05 M25 M40

Valurauta: K05 K25 K30

★ Mitä pienempi luku on, sitä monimutkaisempi terä on, sitä parempi on työkalun kulutuskestävyys ja huonompi iskunkestävyys.

★ Mitä suurempi luku on, sitä pehmeämpi terä on, sitä parempi työkalun iskunkestävyys ja huono kulutuskestävyys.

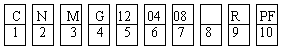

Muunnettavissa blade-malliksi ja ISO-esityssäännöiksi

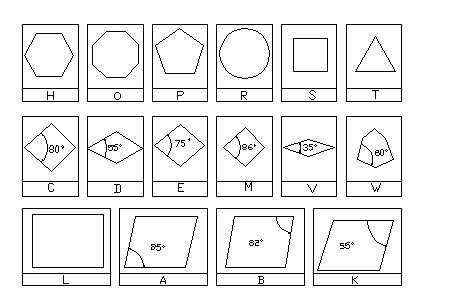

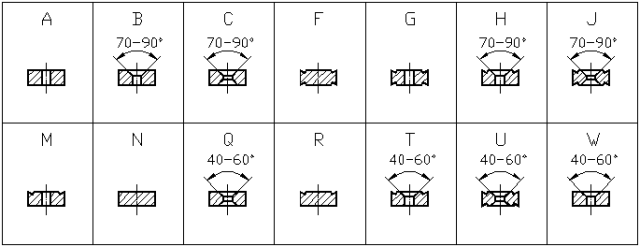

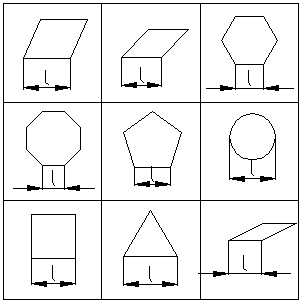

1. Terän muotoa kuvaava koodi

2. Koodi, joka edustaa etureunan takakulmaa

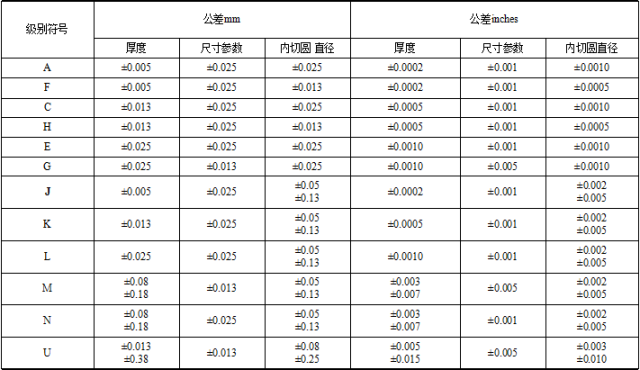

3. Koodi, joka edustaa terän mittatoleranssia

4. Koodi, joka edustaa terän lastunmurto- ja puristusmuotoa

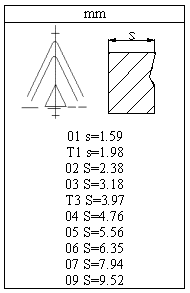

5. Esittää leikkuureunan pituuden

6. Terän paksuutta kuvaava koodi

7. Koodi, joka edustaa kiillotusreunaa ja R-kulmaa

Muiden lukujen merkitys

Kahdeksan viittaa erityistarpeita osoittavaan koodiin;

9 edustaa syöttösuunnan koodia; esimerkiksi koodi R edustaa oikeaa syöttöä, koodi L edustaa vasenta syöttöä ja koodi N edustaa välisyöttöä;

10 edustaa lastun rikkovan uratyypin koodia;

11 edustaa työkaluyhtiön materiaalikoodia;

leikkausnopeus

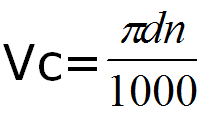

Leikkausnopeuden Vc laskentakaava:

Kaavassa:

D - työkappaleen tai työkalun kärjen kiertohalkaisija, yksikkö: mm

N - työkappaleen tai työkalun pyörimisnopeus, yksikkö: r/min

Kierteen työstönopeus tavallisella sorvilla

Karan nopeus n kierteen kääntämiseen. Kierrettä katkaistaessa sorvin karan nopeuteen vaikuttavat monet tekijät, kuten työkappaleen kierteen nousun (tai johdon) koko, käyttömoottorin nosto- ja laskuominaisuudet sekä kierteen interpoloinnin nopeus. Siksi eri CNC-järjestelmissä kääntökierteen karan nopeudessa on erityisiä eroja. Seuraava on kaava karan nopeuden laskemiseksi, kun kierteitä sorvataan yleisillä CNC-sorveilla:

Kaavassa:

P - työkappaleen kierteen kierteen nousu tai johto, yksikkö: mm.

K - vakuutuskerroin, yleensä 80.

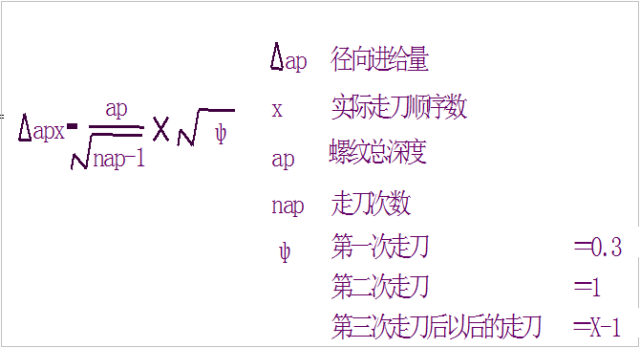

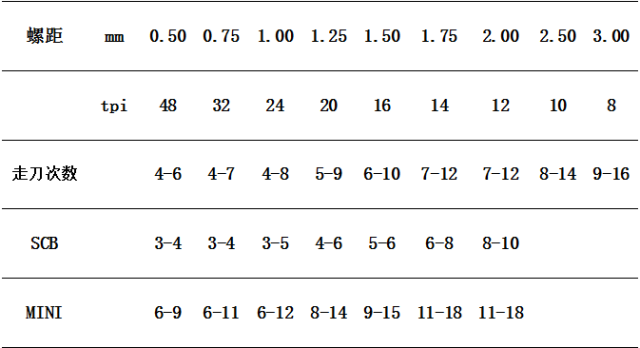

Jokaisen kierteen syöttösyvyyden laskeminen

Kierteitystyökalun ratojen lukumäärä

1) Karkea koneistus

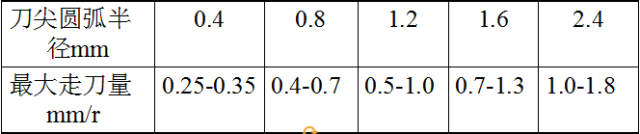

Karkean koneistussyötön empiirinen laskentakaava: f karkea=0,5 R

Missä: R ------ työkalun kärjen kaaren säde mm

F ------ karkea työstötyökalun syöttö mm

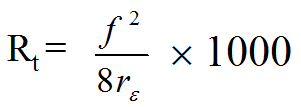

2) Viimeistely

Kaavassa: Rt ------ ääriviivan syvyys µ m

F ------ Syöttönopeus mm/r

r ε ------ Työkalun kärjen kaaren säde mm

Erottele karkea- ja viimeistelysorvaus syöttönopeuden ja lastunmurtouran mukaan

F ≥ 0,36 karkea koneistus

0,36 > f ≥ 0,17 puoliviimeistely

F < 0,17 viimeistelytyöstö

Terän karkeaan ja valmiiseen koneistukseen ei vaikuta terän materiaali, vaan lastunmurtava ura. Leikkausreuna on terävä, jos viiste on alle 40um.

Postitusaika: 29.11.2022