Mitä hyötyä on kokoonpanon mittaketjujen laskemisesta?

Tarkkuus ja tarkkuus:

Kokoonpanon mittaketjujen laskeminen varmistaa, että sinulla on tarkat mitat ja komponenttien mitat. Tämä auttaa myös varmistamaan oikean kohdistuksen ja istuvuuden.

Vaihdettavuus:

Asennusmittaketjuja käytetään komponenttien toleranssirajojen määrittämiseen ja vaihdettavuuden varmistamiseksi. Tämä on erityisen tärkeää massatuotannossa, jossa komponentit on koottava tai vaihdettava helposti.

Häiriöiden välttäminen:

Ketjujen kokoonpanomittojen laskeminen voi auttaa estämään komponenttien väliset törmäykset tai häiriöt. Voit varmistaa, että komponentit sopivat sujuvasti yhteen määrittämällä niiden tarkat mitat.

Stressianalyysi:

Laskemalla kokoonpanon mittaketjut insinöörit voivat ymmärtää jännityksen jakautumisen kokoonpanon sisällä. Nämä tiedot ovat tärkeitä rakenneosien suunnittelussa sen varmistamiseksi, että ne kestävät odotettavissa olevia kuormituksia tai voimia.

Laadunvalvonta:

Laskemalla kokoonpanon mittaketjut tarkasti voit määrittää laadunvalvontastandardit, joiden avulla voit tunnistaa valmistusprosessissa esiintyvät virheet tai poikkeamat. Tämä auttaa ylläpitämään korkeita standardeja ja vähentämään vikoja.

Kustannusoptimointi:

Vähentämällä hukkaa, minimoimalla tuotantovirheet ja varmistamalla resurssitehokkuus kokoonpanon mittaketjujen laskeminen johtaa kustannusten optimointiin. Tämä on erityisen tärkeää teollisuudenaloilla, jotka vaativat suurta tarkkuutta, kuten ilmailu- tai autoteollisuus.

Mittaketjun määritelmä:

Kokoonpanon mittaketju on mittaketju, joka koostuu useiden osien mitoista ja keskinäisistä paikoista kokoonpanoprosessissa.

Mittaketju varmistaa kokoonpanon tarkkuuden ja rationaalisuuden kokoamisprosessin aikana.

Yksinkertainen käsitys on, että osille ja kokoonpanosuhteille tulee olemaan mittaketju.

Mikä on kokoketju?

Mittaketju on joukko toisiinsa liittyviä mittoja, jotka muodostuvat koneen kokoonpanon tai osan käsittelyn aikana.

Mittaketju koostuu renkaista ja suljetuista renkaista. Suljettu rengas voidaan muodostaa luonnollisesti kokoonpanon tai koneistuksen jälkeen.

Mittaketjun avulla voidaan analysoida ja suunnitella teknisiä prosessimittoja. Se on tärkeää koneistusprosessien muotoilussa ja kokoonpanon tarkkuuden varmistamisessa.

Miksi ulottuvuusketju on olemassa?

Mittaketju on olemassa sen varmistamiseksi, että jokainen komponentti valmistetaan vaaditulla tarkkuudella.

Laadun varmistamiseksi käsittelyssä, kokoonpanossa ja käytössä on tarpeen laskea ja analysoida joitakin mittoja, toleransseja ja teknisiä vaatimuksia.

Mittaketju on yksinkertainen konsepti, joka varmistaa tuotteiden massatuotannon. Se on osien välinen suhde kokoonpanoprosessissa, joka luo mittaketjut.

Dimensioketjun määrittelyvaiheet:

1. Kokoonpanon mittauspisteen tulee olla lukittu.

2. Kiinnitä kokoonpanorako.

3. Kokoonpano-osien toleranssit on määriteltävä.

4. Mittaketju luo suljetun silmukan mittaketjun kokoonpanonacnc-työstökomponentit.

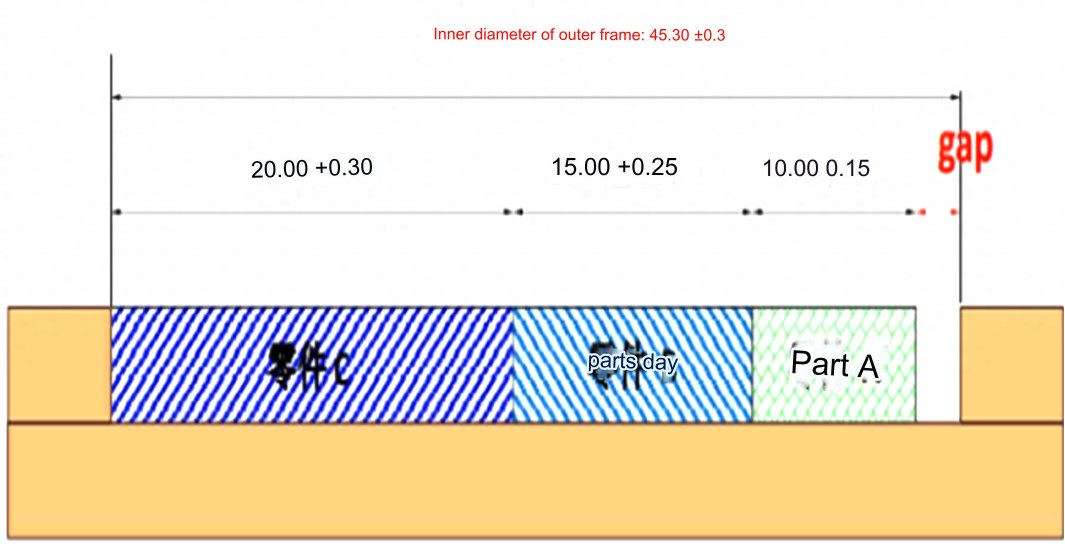

Kokoamismittaketjukotelo 1

Kuten kuvasta näkyy, toleranssimerkinnän rationaalisuutta arvioidaan laskemalla:

Laske ensin ylemmän poikkeaman mukaan:

Ulkokehyksen sisähalkaisijan enimmäiskoko: 45,6

A-osan ylärajakoko: 10.15

Rajakoko osassa B: 15.25

Rajakoko osassa C: 20.3

laskea:

45,6-10,15-15,25-20,3 = -0,1

Häiriö on 0,1 mm, jos osat saavuttavat ylärajan. Tämä aiheuttaa sen, että osia ei koota kunnolla. On selvää, että piirustustoleranssia on parannettava.

Laske sitten poikkeama painamalla:

Ulkokehyksen sisähalkaisijan alaraja: 45,0

Osan A alarajakoko: 9,85

Osan B alarajakoko: 14,75

Osan C alarajakoko: 19.7

laskea:

45,0-9,85-14,75-19,7 = 0,7

Jos osia käsitellään pienemmällä poikkeamalla, kokoonpanorako on 0,7 mm. Ei voida taata, että osien poikkeama on pienempi, kun niitä todella käsitellään.

Laske sitten nollapoikkeaman perusteella:

Ulkorungon perussisähalkaisija: 45.3

Osan A peruskoko: 10

Osan B peruskoko: 15

Osan C peruskoko: 20

laskea:

45,3-10-15-20 = 0,3

Huomautus:Olettaen, että osat ovat peruskokoisia, kokoonpanorako on 0,3 mm. Ei myöskään ole takeita siitä, ettei komponenttien kooissa tapahdu poikkeamia varsinaisen käsittelyn aikana.

Aukkoja, joita voi ilmetä piirustusten käsittelyn jälkeen mittojen standarditoleranssien mukaisesti.

Suurin väli: 45,6-9,85-14,75-19,7 = 1,3

Minimiväli: 45-10,15-15,25-20,3= -0,7

Kaavio osoittaa, että vaikka osat olisivat toleranssin sisällä, rako tai häiriö voi olla jopa 0,7 mm. Asennusvaatimuksia ei voitu täyttää näissä ääritapauksissa.

Yhdistämällä yllä oleva analyysi, asennusvälit kolmelle ääripäälle ovat: -0,1, +0,7 ja 0,3. Laske vian määrä:

Laske viallisten osien lukumäärä virheasteen laskemiseksi.

Vikaprosentti on:

(x+y+z) / nx 100 %

Kysymyksessä annettujen ehtojen mukaisesti voidaan luetella seuraava yhtälöjärjestelmä:

x + y + z = n

x = n * ( – 0,1 / ( – 0,1 + 0,3 + 0,7) )

y = n * ( 0,7 / ( – 0,1 + 0,3 + 0,7) )

z = n * ( 0,3 / ( – 0,1 + 0,3 + 0,7) )

Laita yllä olevat yhtälöt seuraavaan kaavaan viallisen määrän laskemiseksi:

( – 0,1 * n / ( – 0,1 + 0,3 + 0,7) ) + ( 0,7 * n / ( - 0,1 + 0,3 + 0,7) ) + ( 0,3 * n / ( - 0,1 + 0,3 + 0,7) ) / nx 100 %

Huono liuosprosentti on 15,24 %.

Yhdistämällä toleranssin laskeminen 15,24 %:n vikaprosentin riskiin, tuote on sovitettava kokoonpanotoleranssiin.

1. Suljetun silmukan mittaketjua ei ole, analyysi ja vertailu eivät perustu koko mittaketjuun.

2. On olemassa monia käsitteellisiä virheitä. Editor on muuttanut "ylemmän toleranssin", "alemman toleranssin" ja "vakiotoleranssin".

3. On tärkeää tarkistaa tuottoprosentin laskenta-algoritmi.

Osien prosessoinnin tuottoprosentti on normaalijakauman mukainen. Eli se todennäköisyyscnc koneistetut muoviosatovat keskiarvoissaan suurin. Tässä tapauksessa osan todennäköisin koko on sen perusmitta.

Laske viallinen määrä. Tämä on tuotettujen viallisten komponenttien lukumäärän ja tuotettujen kokonaismäärän välinen suhde. Kuinka voimme laskea lukuosat aukon arvon avulla? Sillä ei ole mitään tekemistä vaaditun lopullisen aukon arvon kanssa? Jos mitat ovat perusmitat, ne voidaan luokitella ja käyttää virheasteen laskennassa.

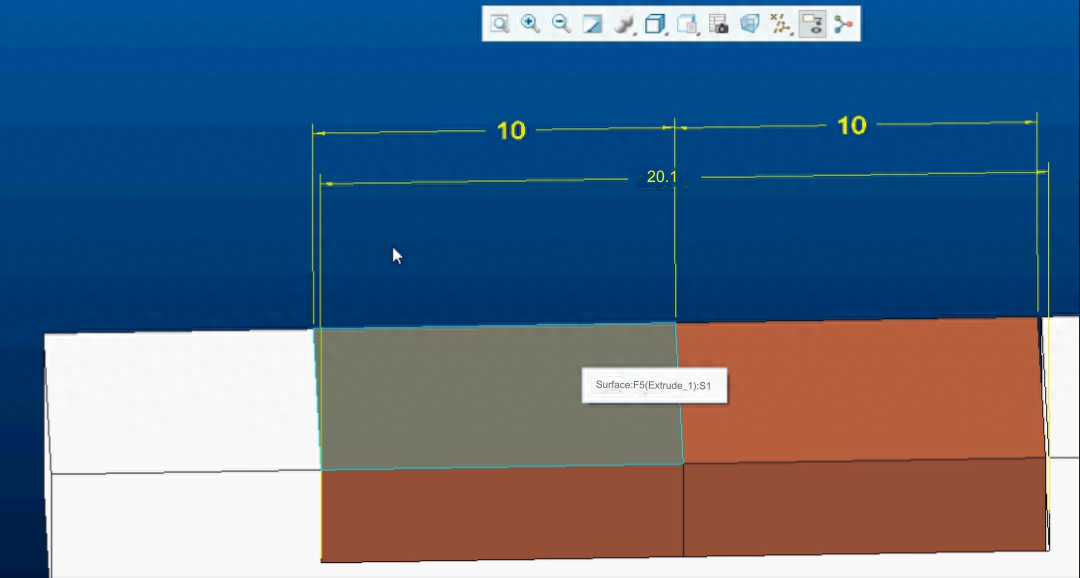

Kokoamismittaketjukotelo 2

Varmista, että osien välinen rako on suurempi kuin 0,1 mm

Osan 1 toleranssi on 10,00 + 0,00/-0,10

Osan 2 toleranssi on 10,00 + 0,00/-0,10

Asennustoleranssi on 20,1+0,10/0,00.

Niin kauan kuin kokoonpano on toleranssin sisällä, siinä ei ole vikoja.

1. Ei ole selvää, mikä lopullinen kokoonpanoaukko on, ja siksi on vaikea arvioida, kelpaako se.

2. Laske suurimmat ja pienin välysarvot projektin mittojen perusteella.

Suurin aukkoarvo: 20,2-9,9-9,9=0,4

Minimivälin arvo on 20-10-10=0

Ei ole mahdollista määrittää, onko se hyväksytty 0-0,4 välisen eron perusteella. Johtopäätös, jonka mukaan "huonoa kokoonpanoa ei ole olemassa", ei pidä paikkaansa. .

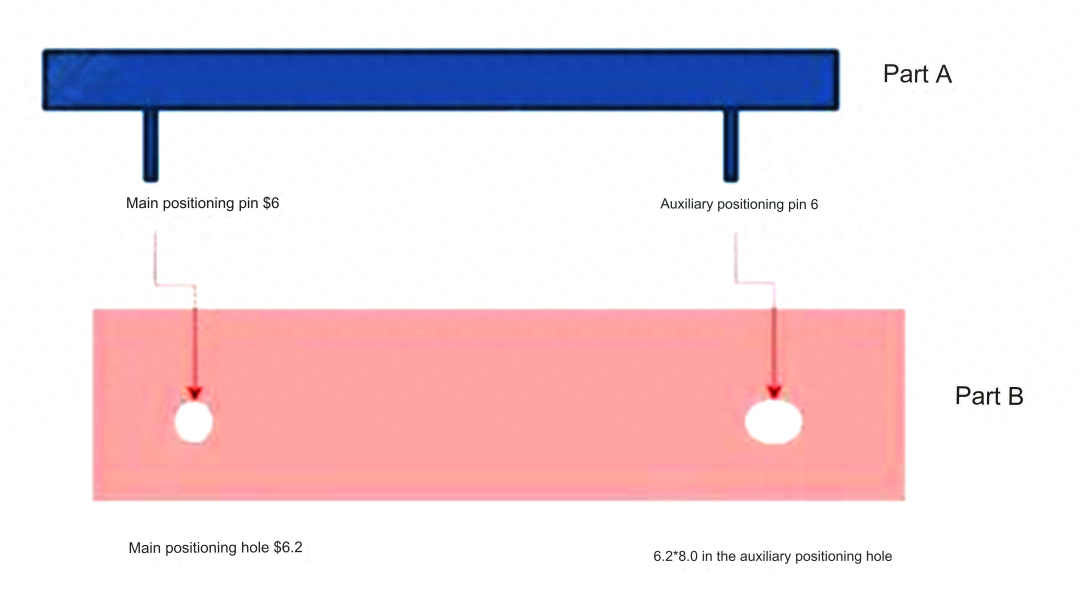

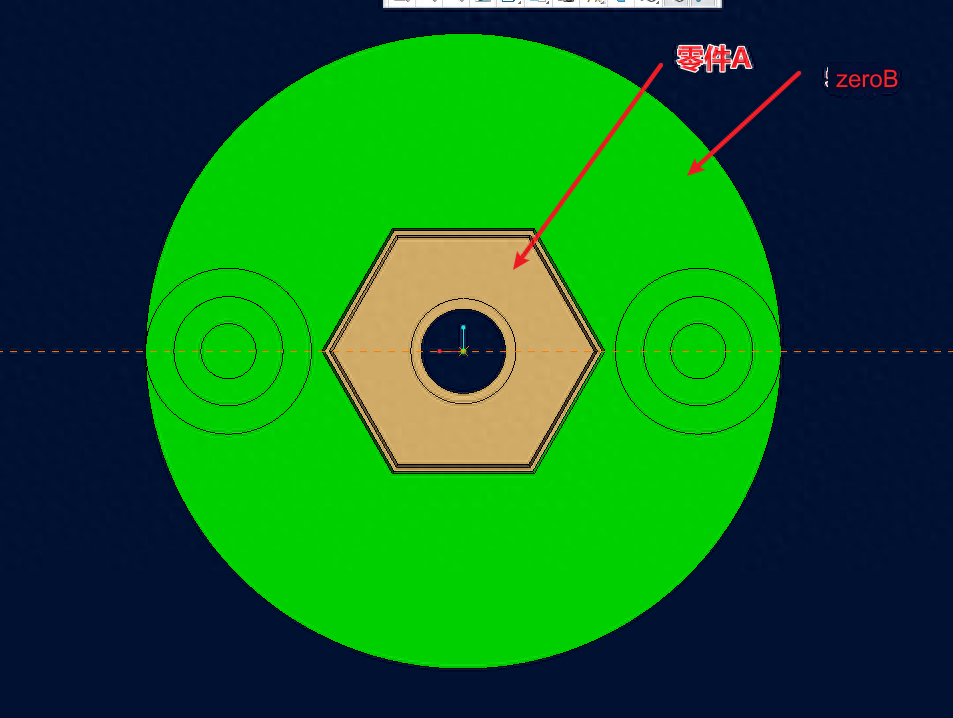

Kokoamismittaketjukotelo 3

Kuoren asentoreikien ja tolppien välissä on kolme ketjukokoa.

Kahden tolpan välisen keskietäisyyden toleranssin on oltava pienempi kuin uroskokoonpanon toleranssi ensimmäisessä mittaketjussa.

Asentopylväiden ja reikien välisen toleranssin tulee olla toisessa mittaketjussa pienempi kuin kahden tolpan keskietäisyys.

Kolmannen ulottuvuuden ketju: Asentotolpan toleranssin on oltava pienempi kuin reiän toleranssi.

Osan A toleranssi on 100+-0,15

Osan B toleranssi: 99,8+0,15

Osan A ja osan B keskitappien välinen etäisyys on 70+-0,2

B-osan keskireikien välinen etäisyys on 70+-0,2

Osan A asemointitapin halkaisija on 6+0,00/0,1

Osan B asemointireiän halkaisija on 6,4+0,1/0,0

Kuten tässä kuvassa näkyy, toleranssimerkki ei vaikuta kokoonpanoon, jos se täyttää toleranssin.

Paikkatoleransseja käytetään varmistamaan, että lopulliset kokoonpanovaatimukset voidaan täyttää. Osien A ja B neulanreiät ja tapit sekä niiden paikat on merkitty asemaasteiden avulla.

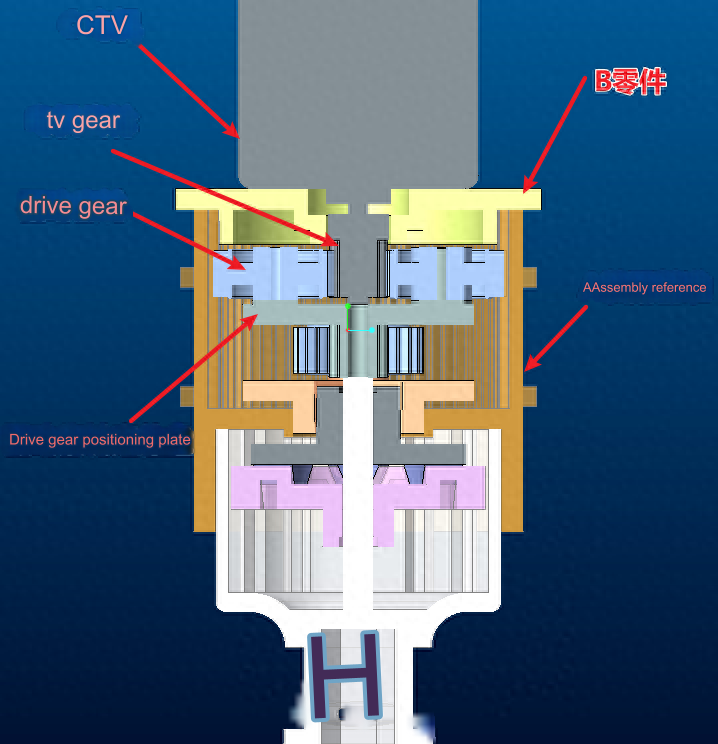

Kokoamismittaketjukotelo 4

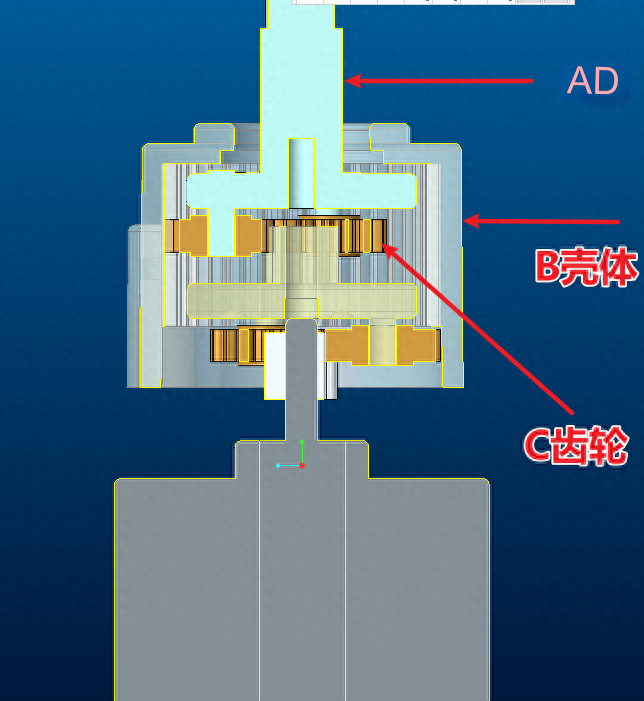

Kuten kuvasta näkyy, varmista ensin B-kotelon toleranssi. A-akselin asennuksen toleranssin tulee olla pienempi kuin B-kotelon ja C-vaihteen asennuksessa. C-vaihteen käyttö ei vaikuta B-kotelon siirtoon.

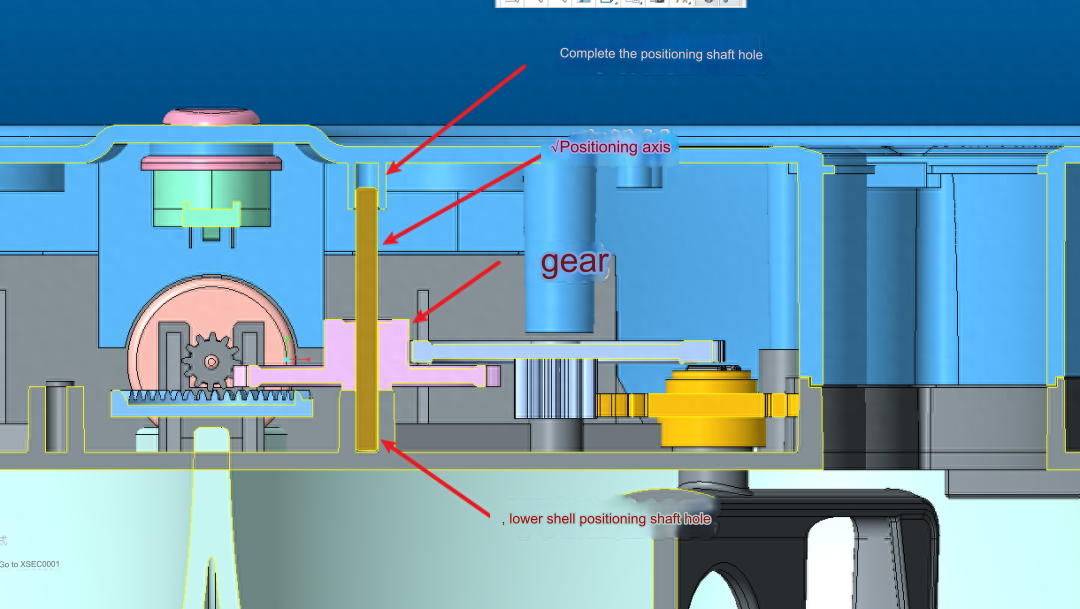

Kokoamismittaketjukotelo 5

Asentoakselin kohtisuora alempaan kuoreen on lukittu.

Pystysuoruuden varmistamiseksi alempi vaippa ja sijoitusakseli on asennettava toleranssilla, joka on suurempi kuin ylemmän vaipan toleranssi.

Jotta akselia ei vedetä pois asennosta, kun ylempi vaippa on asennettu, ylemmän ja alemman vaipan välisen toleranssin tulee olla suurempi kuin asemointiakselin kokoonpanon toleranssi.

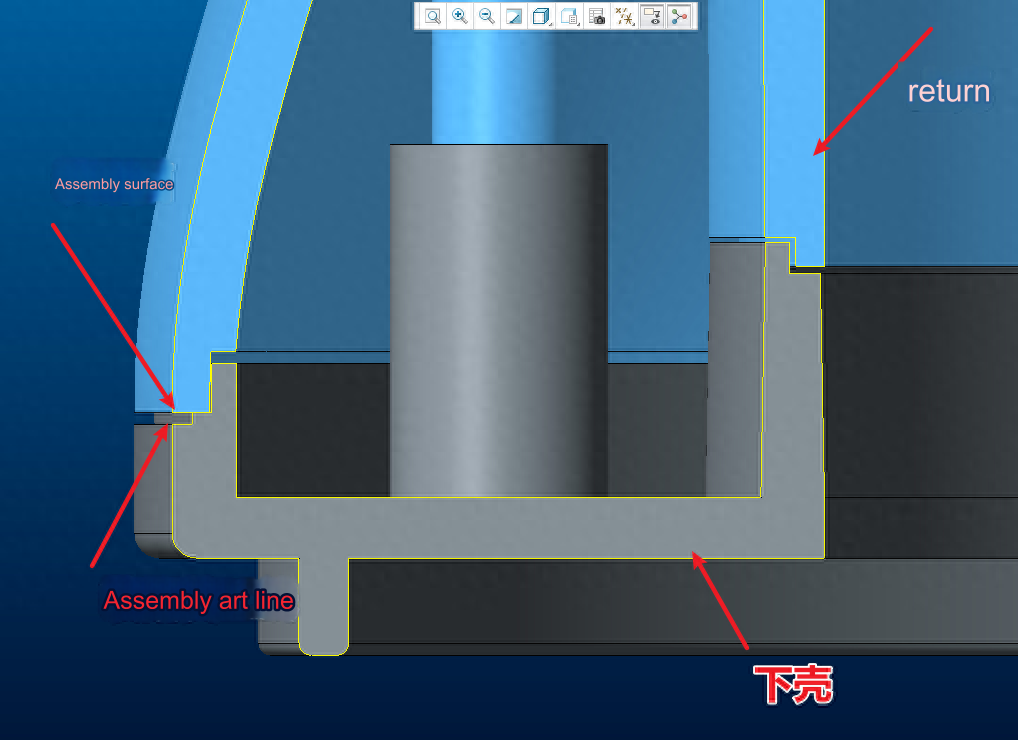

Kokoamismittaketjukotelo 6

Taidelinjan korkeuden johdonmukaisuuden varmistamiseksi kokoonpanon ulkopuolella tulee alakotelon koveran liitoksen toleranssi olla pienempi kuin ylemmän kotelon kuperan liitoksen toleranssi.

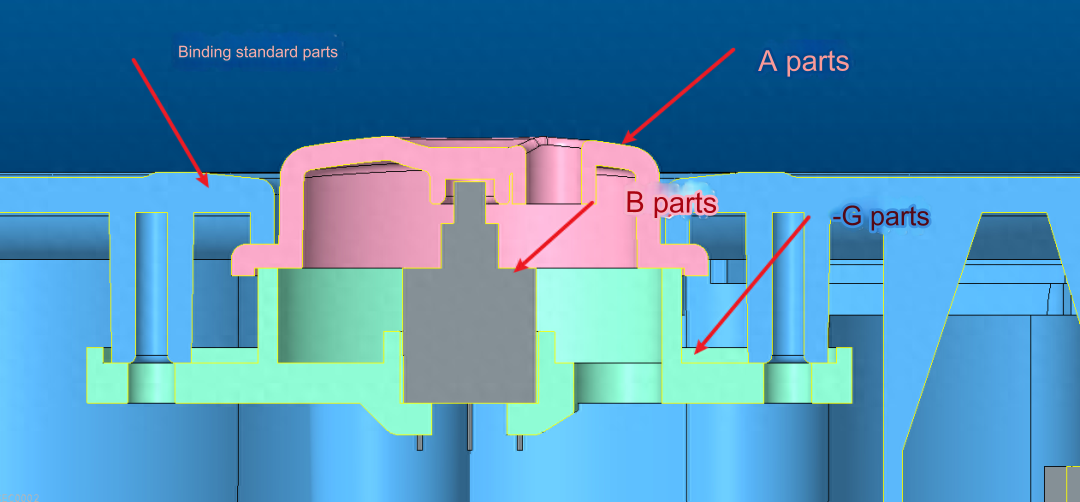

Asennusmittaketjukotelo 7

Jotta osien A ja B välillä ei ole rakoa, osan A ja pohjakokoonpanon osan toleranssien on oltava suurempia kuin osan B ja osan C yhteensä.

Kokoamismittaketjukotelo 8

Ensin, kuten kuvassa: tarkista ensin kokoonpanotoleranssi A.

Kokoonpanopisteen A ja moottorin C välisen toleranssin on oltava pienempi kuin moottorin B ja osan B välillä.

Tasaisen pyörimisen varmistamiseksi vetopyörän on pyörittävä tasaisesti. A-kokoonpanon peruspisteen ja vetovaihteen toleranssien tulee olla pienempiä kuin toisiaan.

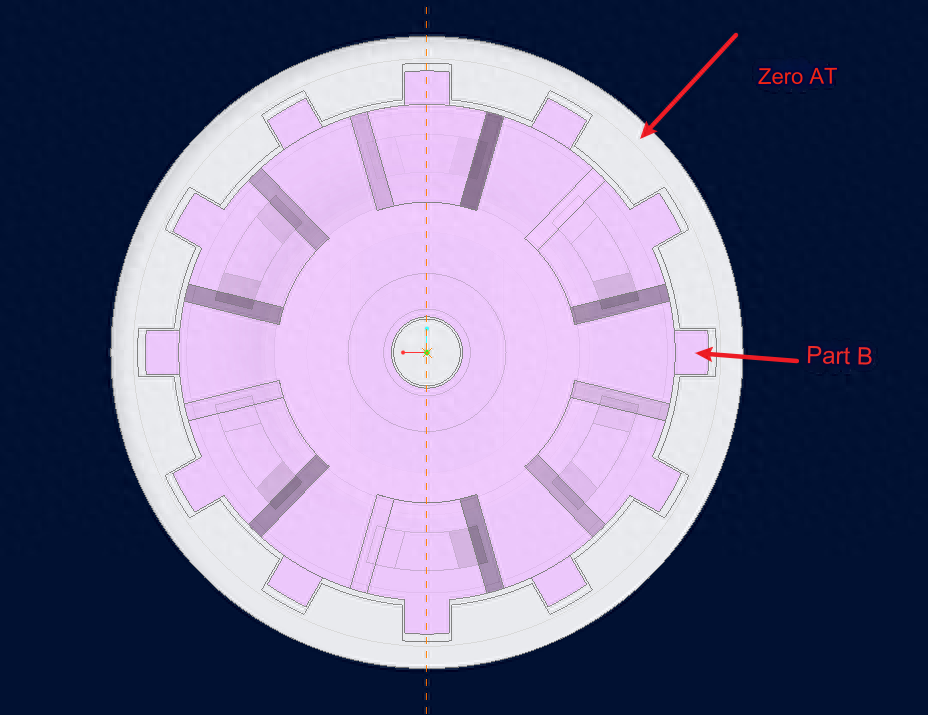

Asennusmittaketjukotelo 9

Monipisteasennuksen toleranssien merkitsemiseen käytetään pieni akseli ja suuret reiät -periaatetta. Näin varmistetaan, että kokoonpanoon ei aiheudu häiriöitä.

Kokoamismittaketjukotelo 10

Asennushäiriöitä ei tapahdu, koska reiän toleranssit ovat positiivisia ja akseli negatiivinen.

Anebonin johtavan teknologian sekä innovatiivisuuden, keskinäisen yhteistyön, etujen ja kehityksen hengen avulla rakennamme vauras tulevaisuus yhdessä arvostetun yrityksesi kanssa OEM Manufacturer Custom Highille.Tarkat alumiiniosat, sorvattavat metalliosat,cnc-jyrsintäosat, Ja siellä on myös paljon ulkomaisia läheisiä ystäviä, jotka tulivat näkemään tai uskovat meille ostamaan heille muuta tavaraa. Olet lämpimästi tervetullut Kiinaan, Anebonin kaupunkiin ja Anebonin tuotantolaitokseen!

Kiina Tukkukauppa Kiinassa koneistetut komponentit, cnc-tuotteet, terässorvatut osat ja kuparin leimaus. Anebonilla on edistynyt tuotantotekniikka ja innovatiivisten tuotteiden harjoittaminen. Samalla hyvä palvelu on lisännyt hyvää mainetta. Anebon uskoo, että niin kauan kuin ymmärrät tuotteemme, sinun on oltava valmis kumppaneiksi kanssamme. Odotan kyselyäsi.

Postitusaika: 12.10.2023