Zenbat dakizu metalezko haria mozteko metodoari buruz?

Hariztatzeko metalezko ebaketak normalean rosketak, haria fresatzea eta puntu bakarreko harizketak bezalako prozesuak izaten ditu. Metodo hauek fabrikazioan erabili ohi dira metalezko osagaietan barneko edo kanpoko hariak sortzeko.

Tapping prozesu bat da, non txorrotagailu bat erabiltzen den hariak aurrez zulatutako zuloetan mozteko. Normalean barne hariak sortzeko erabiltzen da. Hari fresak, berriz, hortz anitz dituen ebaketa-erreminta birakaria erabiltzen du hariaren profila pixkanaka mozteko. Metodo hau sarritan erabiltzen da barruko eta kanpoko harietarako.

Puntu bakarreko harizketak pieza baten hariak mozteko ertz bakarra duen ebaketa-erreminta bat erabiltzea dakar. Metodo hau maiz erabiltzen da tornuetan edo torneatzeko makinetan hari zehatzak sortzeko.

Metodoaren aukeraketa faktoreen araberakoa da, hala nola hariztutako material mota, nahi den hariaren profila, behar den zehaztasuna eta ekoizpen-bolumena. Tresna, makina eta teknika desberdinak erabil daitezke aplikazio eta industria eskakizun desberdinetarako.

1. Haria prozesatzeko oinarrizko ezagutza garrantzitsua

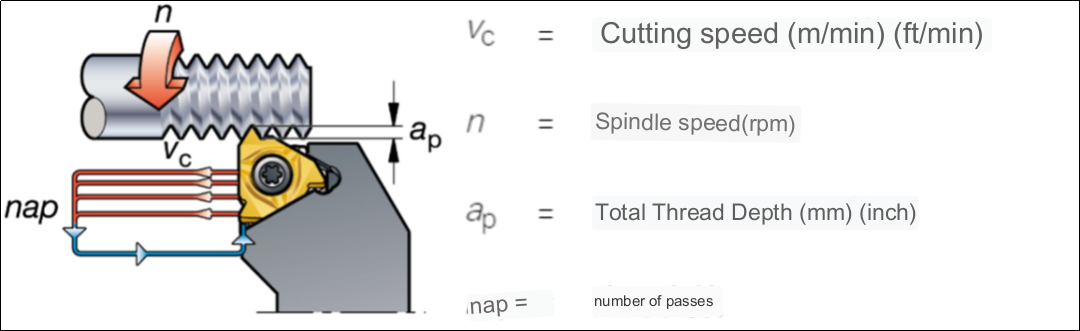

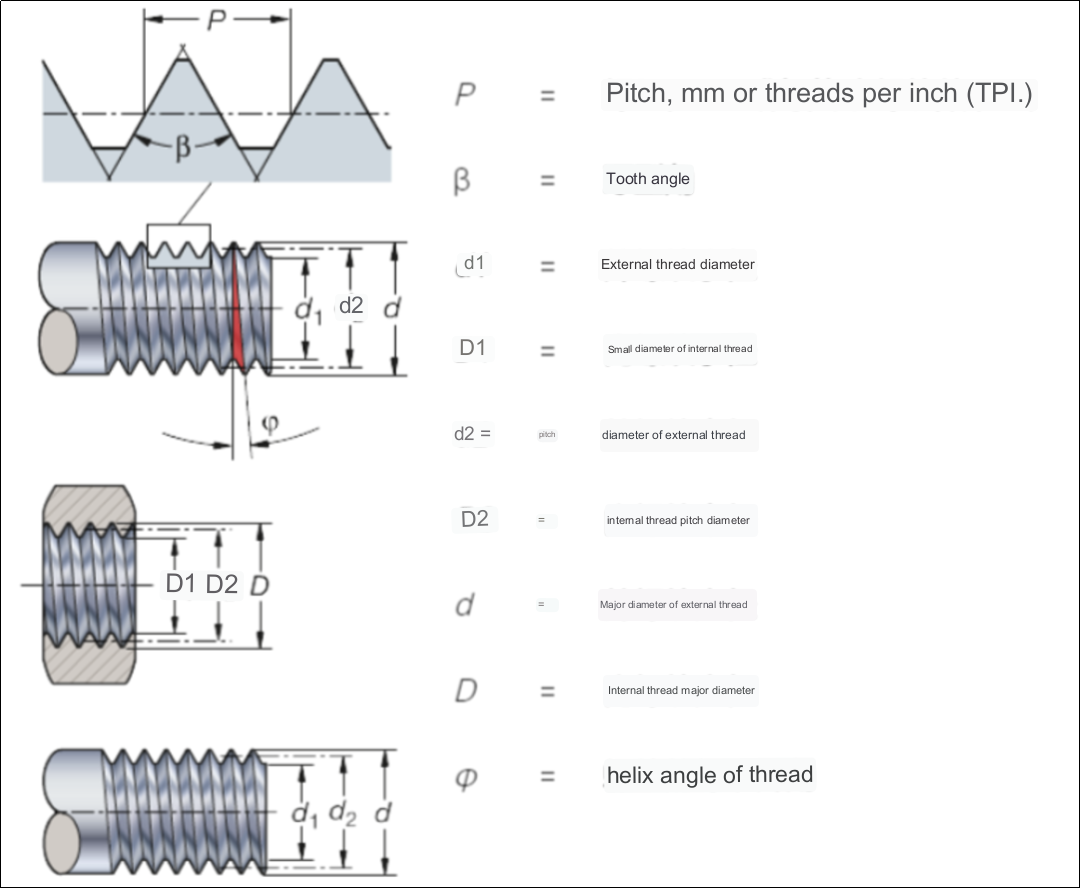

1. Terminoen definizioa

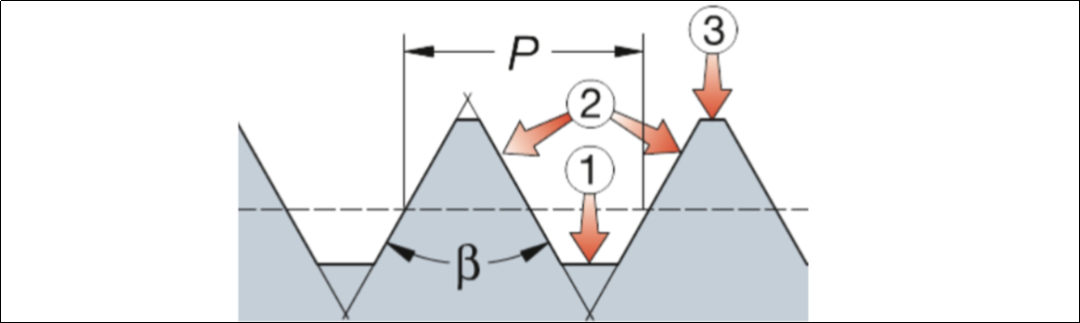

①Haginaren behealdea ②Haginaren aldea ③Haginaren goialdea

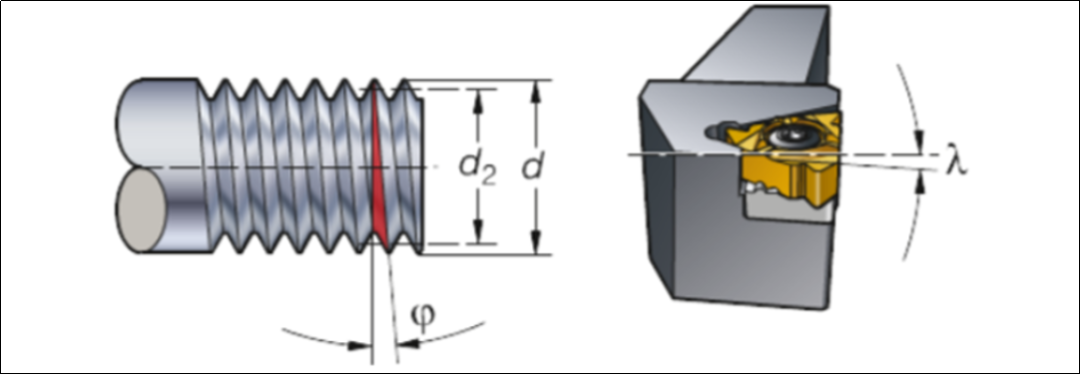

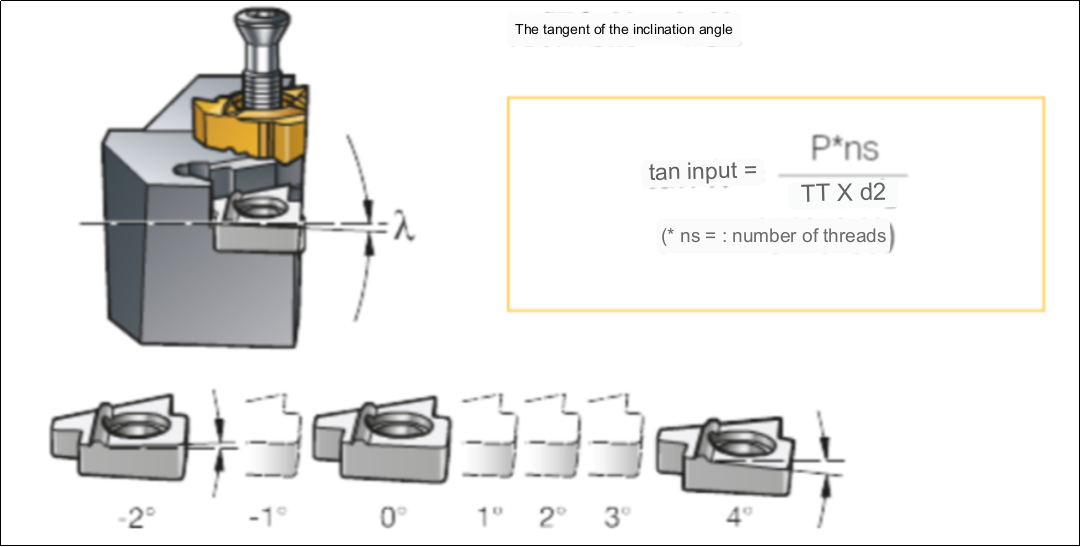

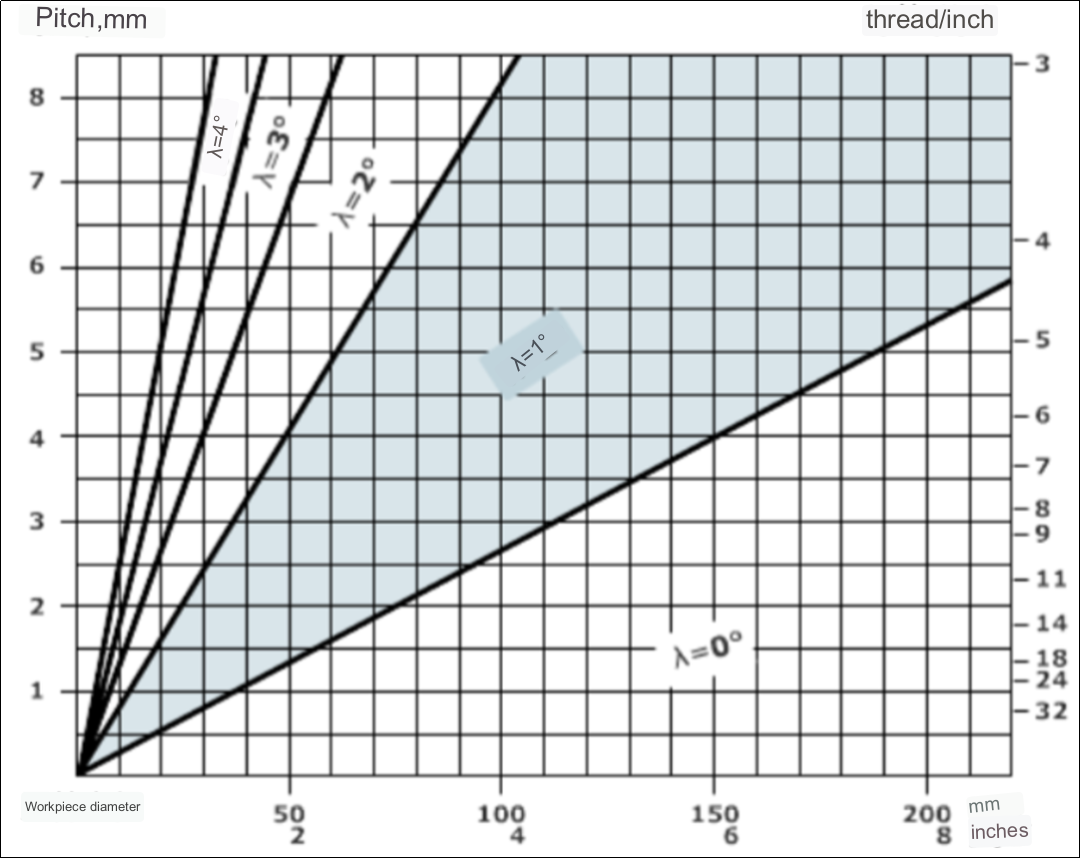

Helizearen angelua:

Helizearen angelua hariaren diametroaren eta pasaren araberakoa da.

Egokitu palaren alboko erliebea erliebea aldatuz.

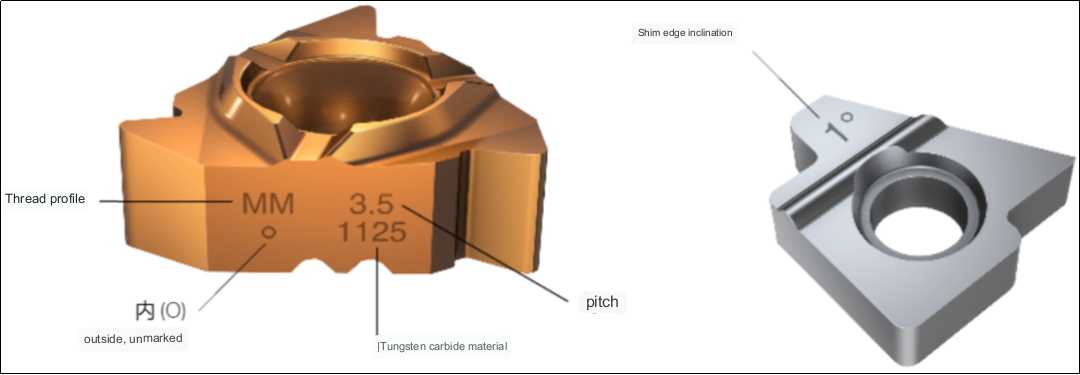

Pala inklinazio angelua γ da. Alaka-angelurik ohikoena 1°-koa da, euskarrian dagoen lentxa estandar bati dagokiona.

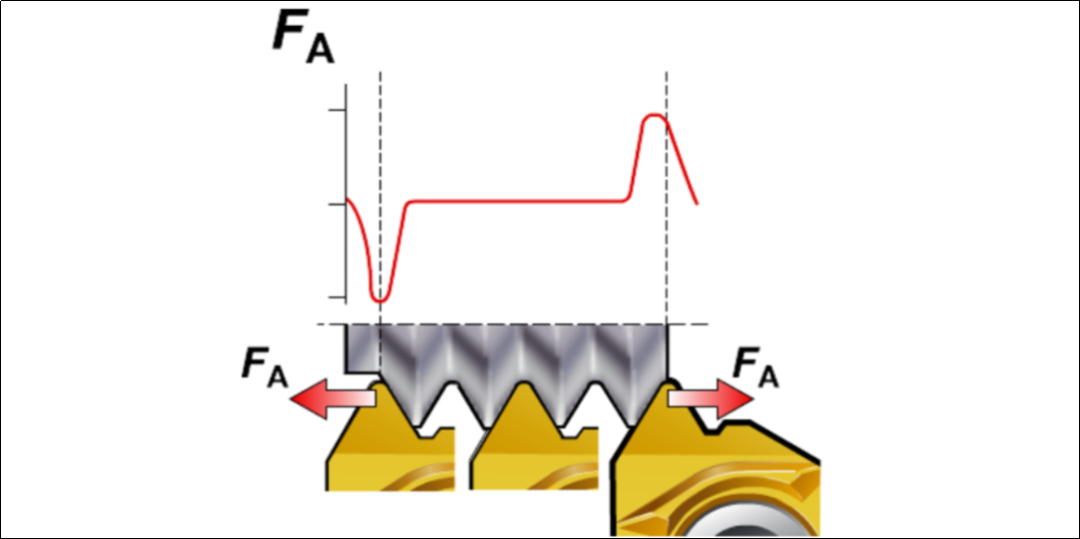

Haritik sartu eta irtetean ebaketa-indarrak:

Hariketa-eragiketetan ebaketa-indar axial handienak ebaketa-erreminta piezan sartu eta irtetean gertatzen dira.

Altuegiak diren datuak ebakitzeak fidagarritasunik gabeko txertatze baten mugimendua eragin dezake.

Okertu pala sakea lortzeko:

Alaka angelua heldulekuan dagoen xaflaren azpian shim batekin ezar daiteke. Erremintaren katalogoko taulara jo ezazu zein katalogo erabili nahi duzun hautatzeko. Euskarri guztiek 1°-ko arraste-angeluan ezarrita dauden koska estandarrak dituzte.

Aukeratu kaxa alaka angeluaren arabera. Pieza-diametroak eta hari-pasoak arraste-angeluari eragiten diote. Beheko irudian ikus daitekeen bezala, diametroacnc tornu piezak40 mm-koak dira eta distantzia 6 mm-koa da, beharrezkoa den zintzak 3°-ko alaka angelua izan behar du (ezin dira kaska estandarrak erabili).

Harizko txertaketak eta koskak egiteko markak:

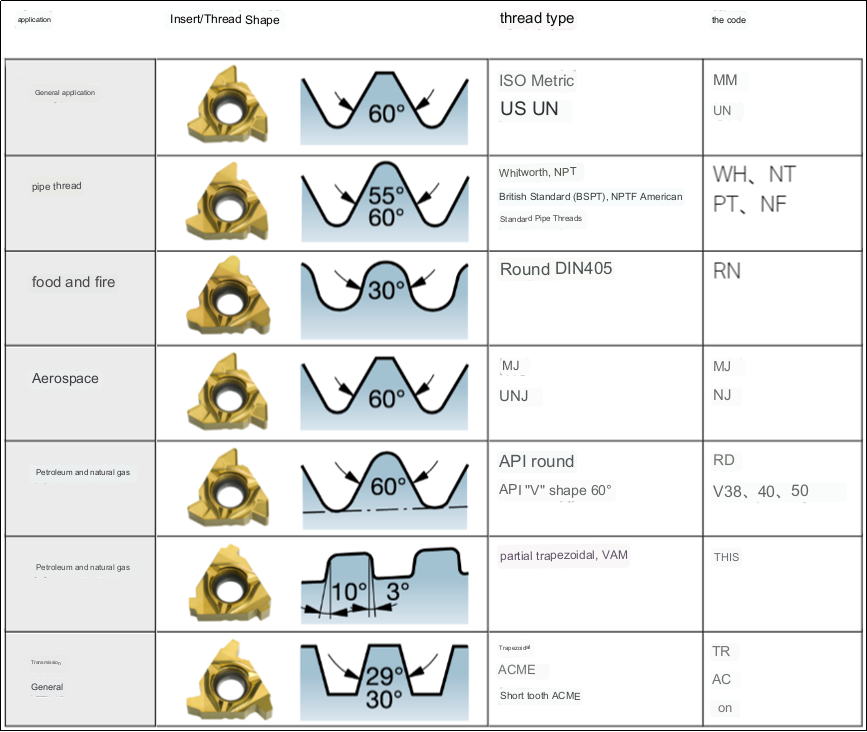

Hariaren forma eta bere aplikazioa:

2. Hari-txertatze mota eta estutze-eskema

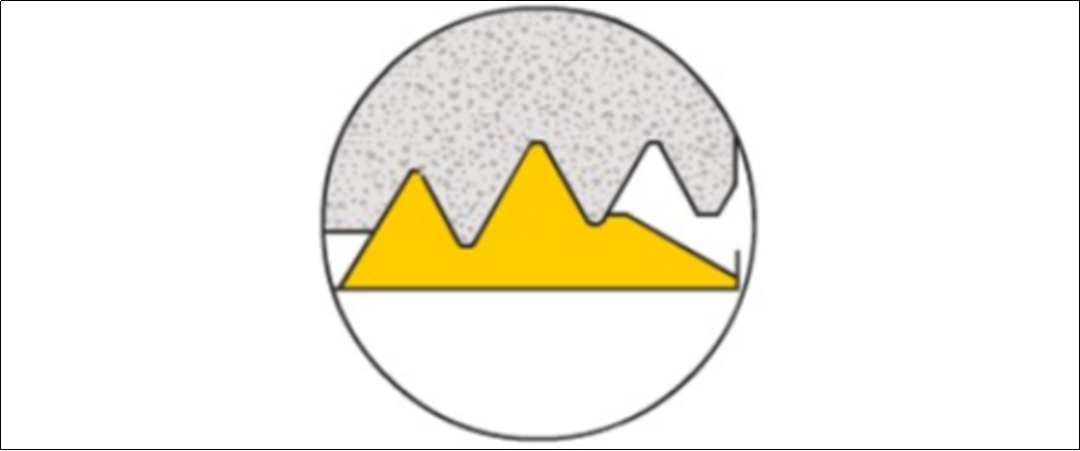

1. Hortz anitzeko pala

Abantaila:

Murriztu jario kopurua

Produktibitate oso altua

Gabezia:

Lotura egonkorra behar da

Harizketaren ondoren erretrakzio espazio nahikoa behar da

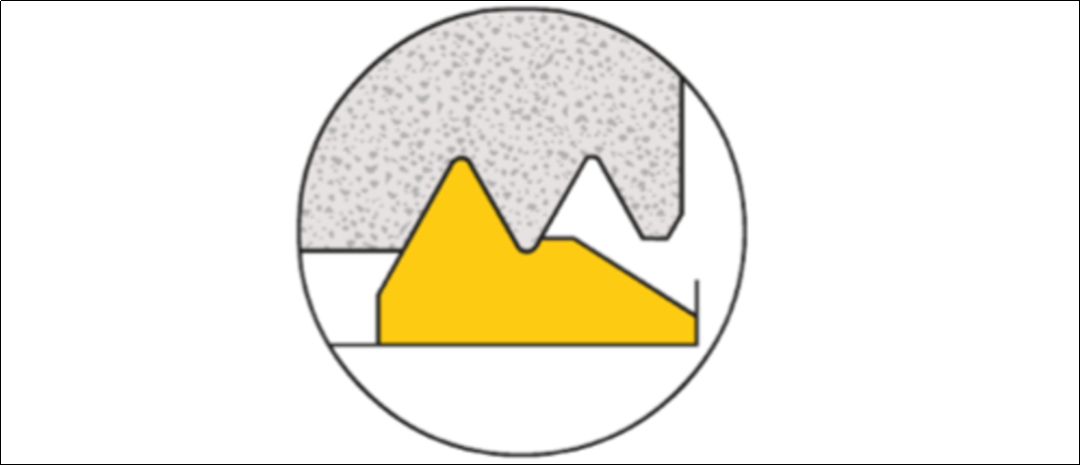

2. Profil osoko pala

Abantaila:

Hari formaren kontrol handiagoa

akats gutxiago

Gabezia:

Xafla batek alu bakarra moz dezake

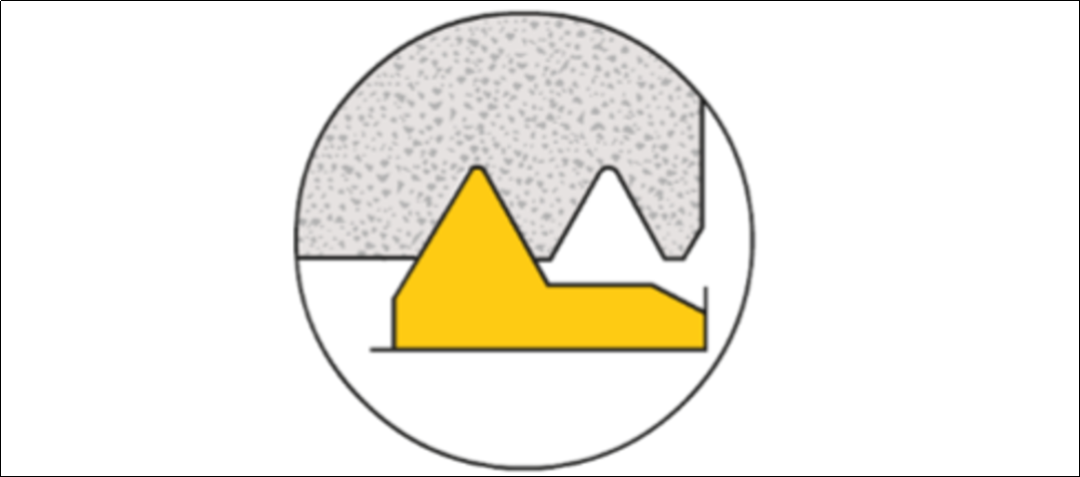

3. V-profileko pala

Abantaila:

Malgutasuna, txertaketa bera hainbat zelaitarako erabil daiteke.

Gabezia:

Errebak sortuko ditu eta lehortu egin beharko dira.

I-LOCK lotzeko irtenbidea:

Hari oso zurruna txertaketa finkoekin

Gida-errailak gidatuta, pala posizio egokian kokatzen da

Torlojuak gida-erraileko txertaketa sakatzen du txertatze-eserlekuan dagoen kontaktu-aurpegi batean (kontaktu-aurpegia gorria) topo erradialera.

Txertatze-interfaze fidagarriak erremintaren bizitza luzeagoa eta hariaren kalitate handiagoa bermatzen du

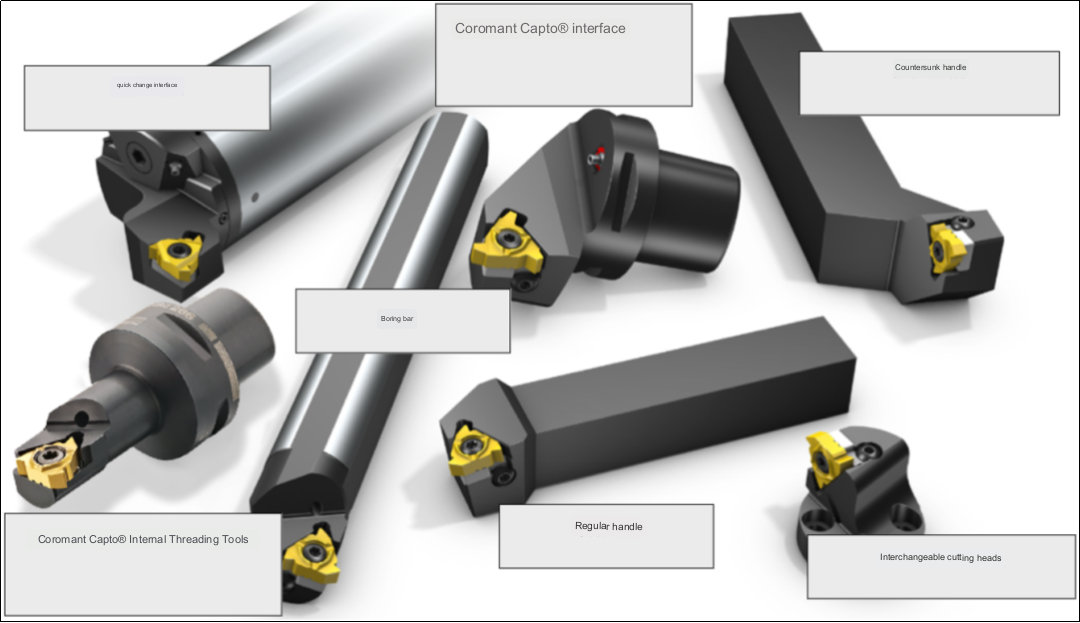

Hainbat helduleku:

3. Hiru elikadura-metodo mota desberdin

Elikatzeko metodoak eragin handia izan dezake harizketaren prozeoa. Honi eragiten die: Ebaki kontrolari, txertaketaren higadurari, hariaren kalitateari, erremintaren iraupenari.

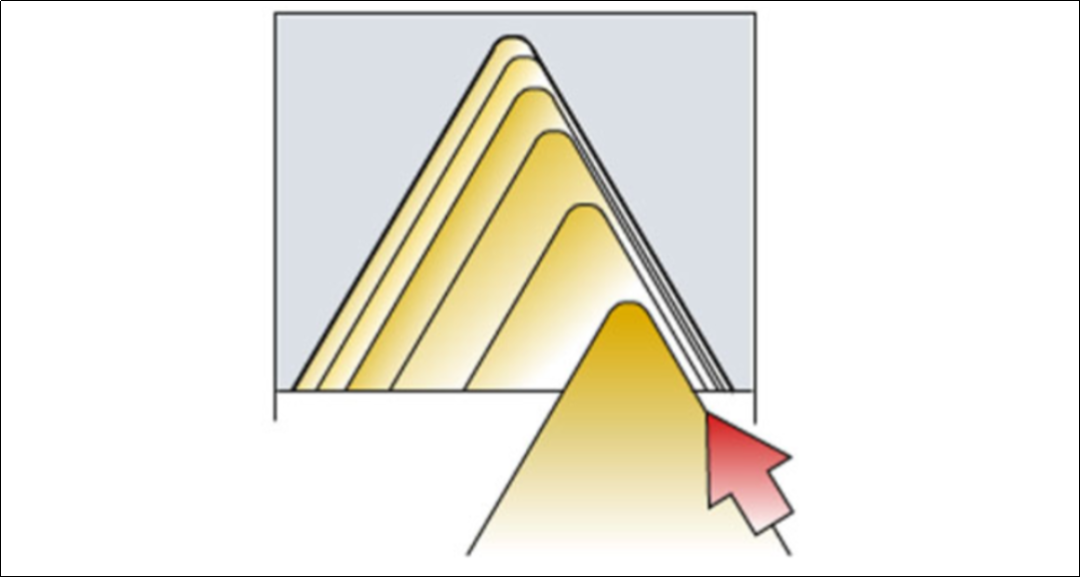

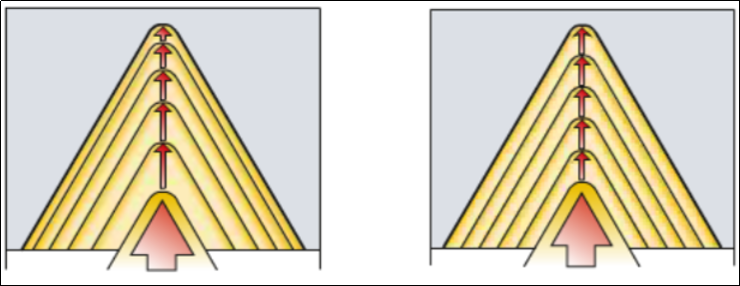

1. Alboko jarioa hobetua

CNC makina-erreminta gehienek ziklo programen bidez elikatzeko metodo hau erabil dezakete:

Txirbilak biraketa mota konbentzionalen aldean - errazagoa da eratzeko eta gidatzeko

Ebaketa-indarrak bibrazio arriskua murrizten du

Txipak lodiak dira baina txertaketaren alde bat bakarrik ukitzen dute

Bero transferentzia murriztua palara

Hari-eragiketa gehienetarako lehen aukera

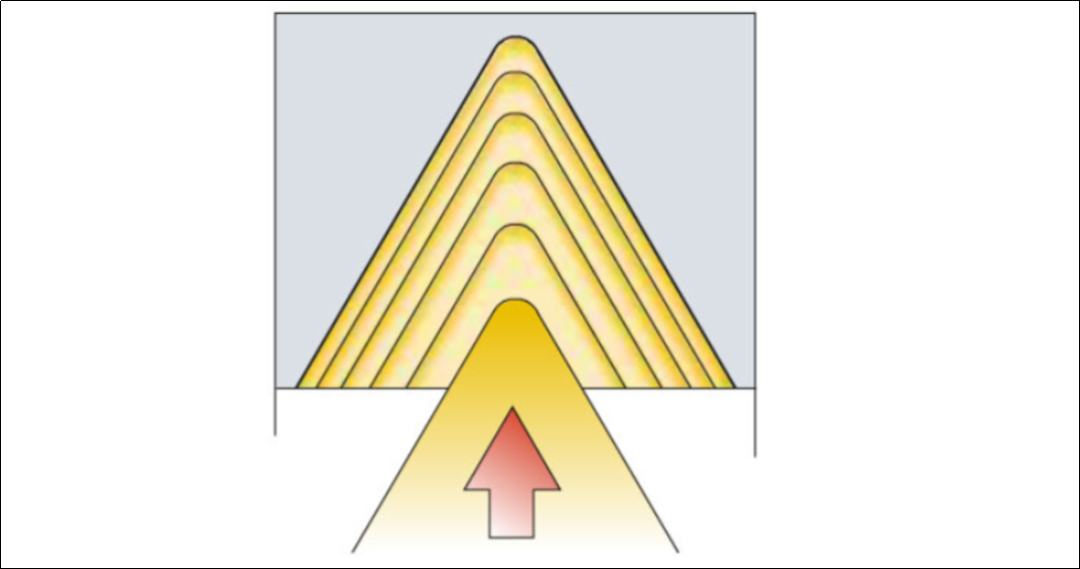

2. Sarrera erradiala

Metodo ohikoena - CNC ez diren tornu zaharrek erabil dezaketen metodo bakarra:

"V" formako txirbil gogorrak sortzen ditu

Blade uniformearen higadura

Txertatze-poltsikoak tenperatura altuetara jasaten dira, sarreraren sakonera mugatuz

Hari fina prozesatzeko egokia

Bibrazio potentziala eta txirbilaren kontrol eskasa hari lodiak mekanizatzean

Lanean gogortutako materialetarako lehen aukera

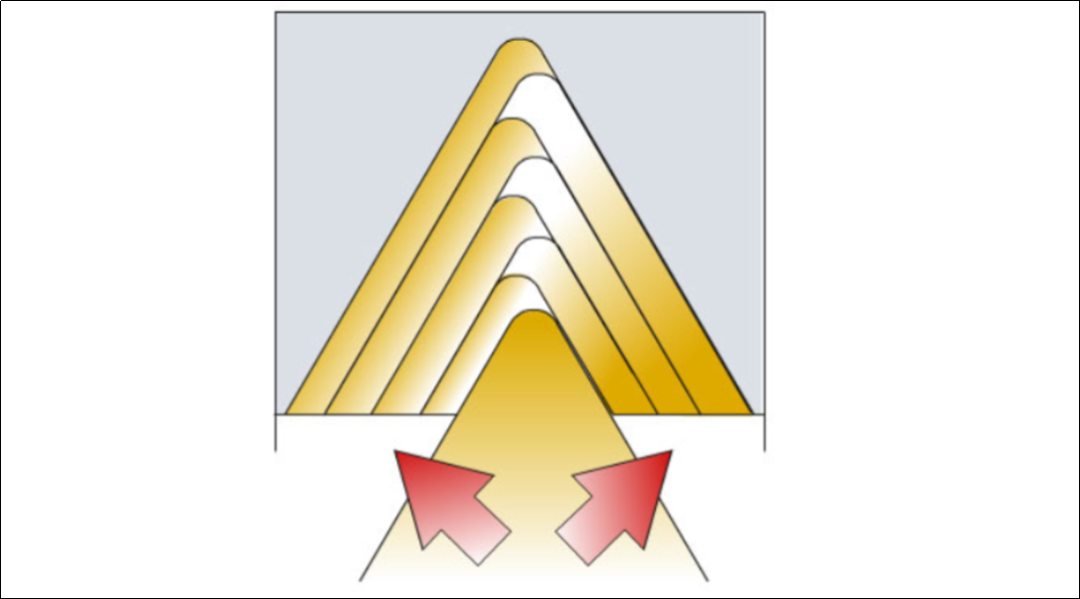

3. Ordezko elikadura

hortz handietarako gomendatua

Plaken higadura uniformea eta erremintaren iraupen maximoa pasu oso handiko hariak mekanizatzean

Txipak bi norabidetan gidatzen dira, eta zaila da kontrolatzea

4. Prozesamenduaren emaitzak hobetzeko metodoak

Ebaketa-sakonera txikiagotuz (ezkerrean), ebaketa-sakonera konstantea (eskuinean)

1. Ebaki-sakonera geruzaz geruza gutxitzen da (txirbilaren eremua aldatu gabe geratzen da)

Txip-eremu konstantea lortzeko gai da, hau da, NC programetan gehien erabiltzen den metodoa.

Lehen pase sakonena

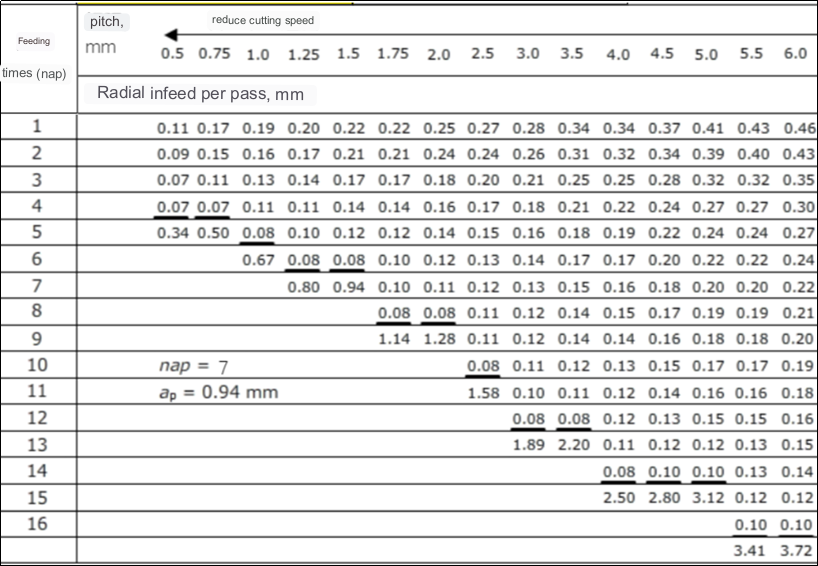

Jarraitu katalogoko jarioen taulako gomendioak

Txip-eremu “orekatuagoa” gehiago

Azken pasea 0,07 mm ingurukoa da

2. Ebaketa-sakonera konstantea

Mendate bakoitzak sakonera berdina du mendate kopurua edozein dela ere.

Baldintza handiagoak daude palan

Ziurtatu txiparen kontrol optimoa

Ez da erabili behar altuera TP1.5mm edo 16TP baino handiagoa denean

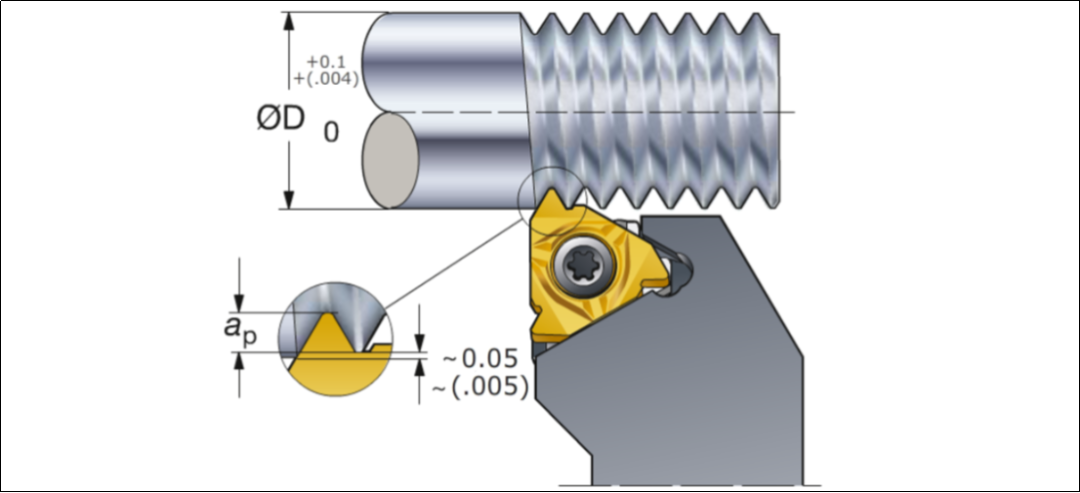

Amaitu hari-gandorrak stock gehigarriarekin:

Ez da beharrezkoa izakia diametro zehatzera bueltatu hariztatu aurretik, erabili material/material gehigarria hariaren gandorrak amaitzeko. Gandor-txertaketak amaitzeko, aurreko torneaketa-prozesuak 0,03-0,07 mm-ko material utzi behar du gandorra behar bezala eratu dadin.

Kanpoko hariaren jario-balio gomendatua (ISO sistema metrikoa):

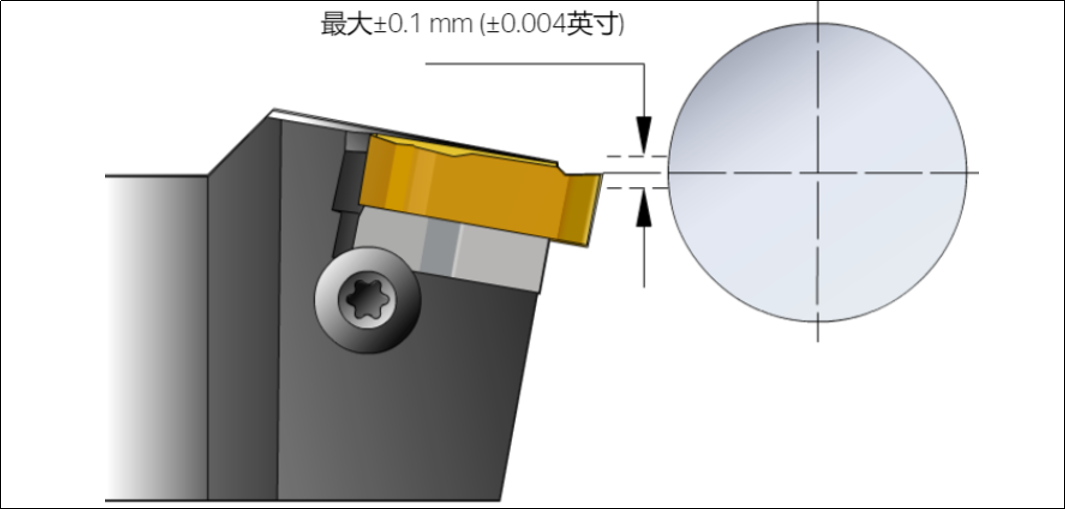

Pieza eta erreminta lerrokatzea ziurtatzeko:

Erabili ±0,1 mm-ko erdiko lerroaren gehienezko desbideratzea. Ebaketa-ertzaren posizio altuegia eta erliebearen angelua txikiagotuko da eta ebaketa-ertza urratu (pitzatuta) egongo da; ebaketa-ertzaren posizio baxuegia eta baliteke hariaren profila zuzena ez izatea.

5.haria bihurtzeko aplikazio trebetasunak arrakasta

1) Haria bira eman aurretik, egiaztatu eaaluminiozko mekanizazioko piezakdiametroak mekanizazio-hobari zuzena du, eta 0,14 mm gehitu koroaren hobari gisa.

2) Erremintaren kokapen zehatza makina-erremintan.

3) Egiaztatu ebaketa-ertzaren ezarpena zelaiaren diametroarekiko.

4) Ziurtatu txertatzeko geometria egokia erabiltzen duzula (A, F edo C).

5) Ziurtatu urruntasun nahiko handi eta uniformea (pala okertuta dagoen ertza) alboko tarte egokia hautatuz.

6) Haria ez badago, egiaztatu konfigurazio osoa makina-erreminta barne.

7) Egiaztatu eskuragarri dauden NC programak haria bueltatzeko.

8) Elikatzeko metodoa, pase kopurua eta tamaina optimizatu.

9) Ziurtatu ebaketa-abiadura zuzena aplikazioaren eskakizunak betetzeko.

10) Piezen hariaren pasua okerra bada, egiaztatu makina-erremintaren pasua zuzena den.

11) Pieza moztu baino lehen, gomendagarria da erreminta 3 aldiz distantzia minimoarekin hastea.

12) Doitasun handiko hozgarriak erremintaren bizitza luzatu eta txirbilaren kontrola hobetu dezake.

13) Aldaketa azkarra sistemak estutze erraza eta azkarra bermatzen du.

Hari bihurketa eragiketetarako tresnak hautatzerakoan, kontuan hartu:

Egiaztatu gainak eta behar den tartea (adibidez, sorbalda, azpi-ardatz, etab.)

Minimizatu erreminta gainditzea azkar konfiguratzeko

Konfigurazio ez hain zurrunetarako, hautatu ebaketa-indar txikiagoak dituzten txertaketak

Doitasun handiko CNC torneaketahozgarriak erremintaren bizitza luzatzen du eta ebaketa kontrola hobetzen du

Hozgarrirako sarbide erraza plug-and-play hozgarri egokitzailearekin

Produktibitatea eta erreminten bizitza bermatzeko, profil anitzeko txertaketak hobesten dira, ertz bakarreko profil osoko txertaketak bigarren aukera dira eta V-profileko txertaketak produktibitate baxuena eta erreminta-bizitza laburrena dira.

Txertaketaren higadura eta erremintaren bizitza:

Elikadura metodoa, elikadura metodoa, pase kopurua eta sakonera optimizatu

Bladaren inklinazioa nahikoa zabalera eta uniformea bermatzeko (pala okertuta dagoen ertza)

Txertatu geometria, ziurtatu txertatzeko geometria zuzena erabiltzen duzula (A, F edo C geometria)

Pala materiala, aukeratu material egokia materialaren eta gogortasunaren eskakizunen arabera

Ebaketa-parametroek, beharrezkoa izanez gero, ebaketa-abiadura eta igarotze-kopurua aldatzen dituzte prozesuancnc fresatzeko piezak.

Anebon-ek zure sinesmenari eutsiz "Kalitate handiko soluzioak sortzea eta mundu osoko jendearekin lagunak sortzea", Anebonek beti jarri zuen bezeroen lilura hasteko Txinako fabrikatzailea Txinako aluminio galdaketarako produktua, aluminiozko plaka fresatzea, aluminio pertsonalizatua txikia. Parts cnc-ek, pasio eta leialtasun zoragarriz, zerbitzu onenak eskaintzeko prest daude eta zurekin aurrera egiteko etorkizun distiratsu bat egiteko.

Jatorrizko Fabrika Txinako Estrusio Aluminioa eta Profileko Aluminioa, Anebonek "Kalitatea lehenik, perfekzioa betirako, pertsonei zuzendutakoa, berrikuntza teknologikoa" negozio filosofiari atxikiko dio. Lan gogorra aurrerapenak egiten jarraitzeko, industrian berrikuntza, ahalegin guztiak egin lehen mailako enpresari. Gure onena saiatzen gara kudeaketa zientifikoaren eredua eraikitzeko, ezagutza profesional ugari ikasteko, ekoizpen ekipamendu eta ekoizpen prozesu aurreratuak garatzeko, lehen deialdiko kalitatezko produktuak sortzeko, arrazoizko prezioa, zerbitzuaren kalitate handia, entrega azkarra, sortzeko. balio berria.

Argitalpenaren ordua: 2023-06-14