HV, HB eta HRC materialen probetan erabiltzen diren gogortasunaren neurketak dira. Bana ditzagun:

1)HV gogortasuna (Vickers gogortasuna): HV gogortasuna material batek koskaren aurrean duen erresistentziaren neurria da. Materialaren gainazalean karga ezagun bat aplikatuz zehazten da diamantezko koska bat erabiliz eta ondoriozko koskaren tamaina neurtuz. HV gogortasuna Vickers gogortasunaren (HV) unitateetan adierazten da eta normalean material meheetarako, estalduretarako eta pieza txikietarako erabiltzen da.

2) HB gogortasuna (Brinell gogortasuna): HB gogortasuna material batek koskaren aurrean duen erresistentziaren beste neurri bat da. Materialari karga ezagun bat aplikatzea dakar, gogortutako altzairuzko bola koska bat erabiliz eta ondoriozko koskaren diametroa neurtzea. HB gogortasuna Brinell gogortasunaren (HB) unitateetan adierazten da eta sarritan material handiago eta bulkiagoetarako erabiltzen da, metalak eta aleazioak barne.

3) HRC gogortasuna (Rockwell gogortasuna): HRC gogortasuna material batek koska edo sartzearekiko duen erresistentziaren neurria da. Eskala desberdinak erabiltzen ditu (A, B, C, etab.), saiakuntza-metodo espezifikoaren eta erabilitako koska-motaren arabera (diamante-konoa edo altzairuzko bola gogortua). Material metalikoen gogortasuna neurtzeko HRC eskala erabili ohi da. Gogortasunaren balioa HRC eskalan zenbaki gisa adierazten da, hala nola HRC 50.

Ohiko erabiltzen den HV-HB-HRC gogortasunaren alderaketa taula:

| Burdinazko metalen gogortasunaren konparazio-taula arrunta (gutxi gorabeherako indarra bihurtzea) | ||||

| Gogortasunaren sailkapena | Trakzio erresistentzia N/mm2 | |||

| Rockwell | Vickers | Brinell | ||

| HRC | HRA | HV | HB | |

| 17 | — | 211 | 211 | 710 |

| 17.5 | — | 214 | 214 | 715 |

| 18 | — | 216 | 216 | 725 |

| 18.5 | — | 218 | 218 | 730 |

| 19 | — | 221 | 220 | 735 |

| 19.5 | — | 223 | 222 | 745 |

| 20 | — | 226 | 225 | 750 |

| 20.5 | — | 229 | 227 | 760 |

| 21 | — | 231 | 229 | 765 |

| 21.5 | — | 234 | 232 | 775 |

| 22 | — | 237 | 234 | 785 |

| 22.5 | — | 240 | 237 | 790 |

| 23 | — | 243 | 240 | 800 |

| 23.5 | — | 246 | 242 | 810 |

| 24 | — | 249 | 245 | 820 |

| 24.5 | — | 252 | 248 | 830 |

| 25 | — | 255 | 251 | 835 |

| 25.5 | — | 258 | 254 | 850 |

| 26 | — | 261 | 257 | 860 |

| 26.5 | — | 264 | 260 | 870 |

| 27 | — | 268 | 263 | 880 |

| 27.5 | — | 271 | 266 | 890 |

| 28 | — | 274 | 269 | 900 |

| 28.5 | — | 278 | 273 | 910 |

| 29 | — | 281 | 276 | 920 |

| 29.5 | — | 285 | 280 | 935 |

| 30 | — | 289 | 283 | 950 |

| 30.5 | — | 292 | 287 | 960 |

| 31 | — | 296 | 291 | 970 |

| 31.5 | — | 300 | 294 | 980 |

| 32 | — | 304 | 298 | 995 |

| 32.5 | — | 308 | 302 | 1010 |

| 33 | — | 312 | 306 | 1020 |

| 33.5 | — | 316 | 310 | 1035 |

| 34 | — | 320 | 314 | 1050 |

| 34.5 | — | 324 | 318 | 1065 |

| 35 | — | 329 | 323 | 1080 |

| 35.5 | — | 333 | 327 | 1095 |

| 36 | — | 338 | 332 | 1110 |

| 36.5 | — | 342 | 336 | 1125 |

| 37 | — | 347 | 341 | 1140 |

| 37.5 | — | 352 | 345 | 1160 |

| 38 | — | 357 | 350 | 1175 |

| 38.5 | — | 362 | 355 | 1190 |

| 39 | 70 | 367 | 360 | 1210 |

| 39.5 | 70.3 | 372 | 365 | 1225 |

| 40 | 70.8 | 382 | 375 | 1260 |

| 40.5 | 70.5 | 377 | 370 | 1245 |

| 41 | 71.1 | 388 | 380 | 1280 |

| 41.5 | 71.3 | 393 | 385 | 1300 |

| 42 | 71.6 | 399 | 391 | 1320 |

| 42.5 | 71.8 | 405 | 396 | 1340 |

| 43 | 72.1 | 411 | 401 | 1360 |

| 43.5 | 72.4 | 417 | 407 | 1385 |

| 44 | 72.6 | 423 | 413 | 1405 |

| 44.5 | 72.9 | 429 | 418 | 1430 |

| 45 | 73.2 | 436 | 424 | 1450 |

| 45.5 | 73.4 | 443 | 430 | 1475 |

| 46 | 73.7 | 449 | 436 | 1500 |

| 46.5 | 73.9 | 456 | 442 | 1525 |

| 47 | 74.2 | 463 | 449 | 1550 |

| 47.5 | 74.5 | 470 | 455 | 1575 |

| 48 | 74.7 | 478 | 461 | 1605 |

| 48.5 | 75 | 485 | 468 | 1630 |

| 49 | 75.3 | 493 | 474 | 1660 |

| 49.5 | 75.5 | 501 | 481 | 1690 |

| 50 | 75.8 | 509 | 488 | 1720 |

| 50.5 | 76.1 | 517 | 494 | 1750 |

| 51 | 76.3 | 525 | 501 | 1780 |

| 51.5 | 76.6 | 534 | — | 1815 |

| 52 | 76.9 | 543 | — | 1850 |

| 52.5 | 77.1 | 551 | — | 1885 |

| 53 | 77.4 | 561 | — | 1920 |

| 53.5 | 77.7 | 570 | — | 1955 |

| 54 | 77.9 | 579 | — | 1995 |

| 54.5 | 78.2 | 589 | — | 2035 |

| 55 | 78.5 | 599 | — | 2075 |

| 55.5 | 78.7 | 609 | — | 2115 |

| 56 | 79 | 620 | — | 2160 |

| 56.5 | 79.3 | 631 | — | 2205 |

| 57 | 79.5 | 642 | — | 2250 |

| 57.5 | 79.8 | 653 | — | 2295 |

| 58 | 80.1 | 664 | — | 2345 |

| 58.5 | 80.3 | 676 | — | 2395 |

| 59 | 80.6 | 688 | — | 2450 |

| 59.5 | 80.9 | 700 | — | 2500 |

| 60 | 81.2 | 713 | — | 2555 |

| 60.5 | 81.4 | 726 | — | — |

| 61 | 81.7 | 739 | — | — |

| 61.5 | 82 | 752 | — | — |

| 62 | 82.2 | 766 | — | — |

| 62.5 | 82.5 | 780 | — | — |

| 63 | 82.8 | 795 | — | — |

| 63.5 | 83.1 | 810 | — | — |

| 64 | 83.3 | 825 | — | — |

| 64.5 | 83.6 | 840 | — | — |

| 65 | 83.9 | 856 | — | — |

| 65.5 | 84.1 | 872 | — | — |

| 66 | 84.4 | 889 | — | — |

| 66.5 | 84.7 | 906 | — | — |

| 67 | 85 | 923 | — | — |

| 67.5 | 85.2 | 941 | — | — |

| 68 | 85.5 | 959 | — | — |

| 68.5 | 85.8 | 978 | — | — |

| 69 | 86.1 | 997 | — | — |

| 69.5 | 86.3 | 1017 | — | — |

| 70 | 86.6 | 1037 | — | — |

HRC/HB Gutxi gorabeherako bihurketa aholkuak

Gogortasuna 20HRC baino handiagoa da, 1HRC≈10HB,

Gogortasuna 20HRC baino txikiagoa da, 1HRC≈11.5HB.

Oharrak: Ebaketa prozesatzeko, funtsean, 1HRC≈10HB uniformeki bihur daiteke (piezaren materialaren gogortasunak fluktuazio tartea du)

Material metalikoaren gogortasuna

Gogortasuna material batek tokiko deformazioari aurre egiteko duen gaitasunari esaten zaio, batez ere deformazio plastikoari, koskari edo marradurari. Materialaren leuntasuna eta gogortasuna neurtzeko indizea da.

Proba metodo ezberdinen arabera, gogortasuna hiru motatan banatzen da.

①Scratch gogortasuna. Batez ere mineral ezberdinen leuntasuna eta gogortasuna konparatzeko erabiltzen da. Metodoa mutur bat gogor eta beste muturra biguna duen hagaxka bat aukeratzea da, probatu beharreko materiala hagatik pasatzea eta probatu beharreko materialaren gogortasuna zehaztea marraduraren posizioaren arabera. Kualitatiboki hitz eginez, objektu gogorrek marradura luzeak egiten dituzte eta objektu bigunek marradura laburrak.

②Koska-gogortasuna. Batez ere metalezko materialetarako erabiltzen da, metodoa karga jakin bat erabiltzea da zehaztutako koska probatzeko materialan sakatzeko, eta probatu beharreko materialaren leuntasuna eta gogortasuna alderatzea gainazaleko tokiko deformazio plastikoaren tamainaren arabera. materiala. Indentsaren, kargaren eta kargaren iraupenaren desberdintasuna dela eta, koska-gogortasun mota asko daude, batez ere Brinell gogortasuna, Rockwell gogortasuna, Vickers gogortasuna eta mikrogogortasuna barne.

③Errebote gogortasuna. Batez ere metalezko materialetarako erabiltzen den metodoa mailu txiki berezi bat altuera jakin batetik libre erortzea da, probatu beharreko materialaren laginari eragin diezaion, eta laginean gordetako (eta gero askatutako) energia kantitatea erabiltzea. inpaktua (mailu txikiaren itzuleraren bidez) jauziaren altueraren neurketa) materialaren gogortasuna zehazteko.

Metalezko materialen Brinell gogortasuna, Rockwell gogortasuna eta Vickers gogortasuna koska gogortasunari dagozkio. Gogortasun-balioak materialaren gainazalak beste objektu bat sakatzeak eragindako deformazio plastikoari aurre egiteko duen gaitasuna adierazten du; C) gogortasuna neurtzeko, eta gogortasunaren balioak metalaren deformazio elastikoko funtzioaren tamaina adierazten du.

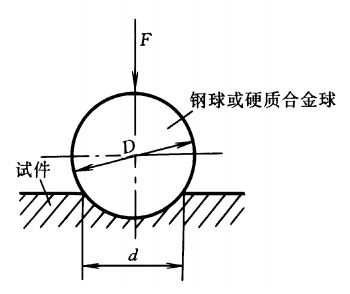

Brinell gogortasuna

Erabili koska gisa D-ko diametroa duen altzairuzko bola edo aleazio gogorra duen bola bat, sakatu proben gainazalean dagokion F proba-indarrarekin, eta zehaztutako euste-denbora igaro ondoren, kendu proba-indarra koska bat lortzeko. d-ko diametroa. Zatitu proba-indarra koskaren azaleraz, eta ondoriozko balioa Brinell-en gogortasunaren balioa da, eta ikurra HBS edo HBW bidez adierazten da.

HBS eta HBWren arteko aldea koskatzailearen aldea da. HBS-k esan nahi du txertagailua altzairu gogortutako bola bat dela, 450etik beherako Brinell-en gogortasun-balioa duten materialak neurtzeko erabiltzen dena, hala nola altzairu arina, burdinurtu grisa eta metal ez-ferrikoak. HBW-k esan nahi du txertagailua karburo zementatua dela, 650etik beherako Brinell-en gogortasun-balioa duten materialak neurtzeko erabiltzen dena.

Proba-bloke berdinerako, beste proba-baldintzak berdinak direnean, bi proben emaitzak desberdinak dira, eta HBW balioa HBS balioa baino handiagoa da askotan, eta ez dago arau kuantitatiborik jarraitu behar.

2003. urtearen ondoren, nire herrialdeak nazioarteko estandarrak, altzairuzko bola txertatzaileak bertan behera utzi ditu eta karburozko bola buru guztiak onartu ditu. Hori dela eta, HBS eten da, eta HBW erabiltzen da Brinell-en gogortasunaren ikurra irudikatzeko. Kasu askotan, Brinell-en gogortasuna HBn bakarrik adierazten da, HBW-ri erreferentzia eginez. Hala ere, HBS oraindik ere noizean behin ikusten da literatura-paperetan.

Brinell-en gogortasuna neurtzeko metodoa egokia da burdinurtuetarako, burdinazko aleazioetarako, hainbat altzairu errekozitu eta tenplatuetarako, eta ez da egokia laginak edo probak egiteko.cnc torneatzeko piezakgogorregiak, txikiegiak, meheegiak edo gainazalean koska handirik onartzen ez dutenak.

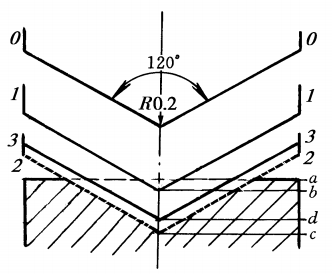

Rockwell gogortasuna

Erabili 120°-ko edo Ø1,588 mm-ko kono-angelua eta Ø3,176 mm-ko altzairuzko altzairuzko bola dituen diamante-konoa koska gisa eta harekin lankidetzan aritzeko karga gisa. Hasierako karga 10kgf-koa da eta karga osoa 60, 100 edo 150kgf-koa (hau da, hasierako karga gehi karga nagusia). Gogortasuna karga nagusia kentzean koska-sakoneraren eta karga nagusia mantentzen denean koska-sakoneraren eta hasierako kargaren azpian koska-sakoneraren arteko diferentziarekin adierazten da karga osoa aplikatu ondoren.

Rockwell-en gogortasun-probak hiru proba-indar eta hiru koska erabiltzen ditu. Horien 9 konbinazio daude, Rockwellen gogortasunaren 9 eskalei dagozkienak. 9 erregela hauen aplikazioak normalean erabiltzen diren metalezko material ia guztiak hartzen ditu. Hiru dira erabili ohi diren HRA, HRB eta HRC, eta horien artean HRC da gehien erabiltzen dena.

Ohiko Rockwell-en gogortasun-probaren zehaztapen-taula:

| Gogortasuna | | | Gogortasuna | |

| | | | | Karburoa, karburoa, |

| | | | | Altzairu normalizatua, errezibitua, aluminio-aleazioa |

| | | | | altzairu gogortua, altzairu tenplatua eta tenplatua, sakona |

HRC eskalaren erabilera-eremua 20 ~ 70HRC da. Gogortasunaren balioa 20HRC baino txikiagoa denean, konikoa delakoaluminiozko cnc mekanizazio piezakoska gehiegi sakatzen da, sentsibilitatea gutxitzen da eta horren ordez HRB eskala erabili behar da; laginaren gogortasuna 67HRC baino handiagoa denean, presioa handiegia da txertagailuaren puntan eta diamantea erraz kaltetzen da. Indentatzailearen bizitza asko laburtuko da, beraz HRA eskala erabili behar da oro har ordez.

Rockwell gogortasun-proba koska sinplea, azkarra eta txikia da, eta produktu bukatuen eta pieza gogor eta meheen gainazala probatu dezake. Koska txikia dela eta, egitura eta gogortasun irregularrak dituzten materialen kasuan, gogortasunaren balioa oso gorabeheratsua da, eta zehaztasuna ez da Brinell gogortasuna bezain handia. Rockwell gogortasuna altzairuaren, metal ez-ferrikoen, aleazio gogorren eta abarren gogortasuna zehazteko erabiltzen da.

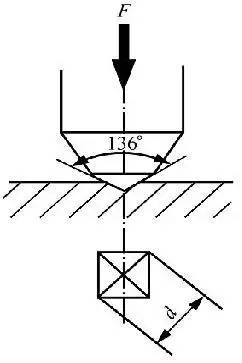

Vickers gogortasuna Vickers gogortasuna

Vickers gogortasunaren neurketaren printzipioa Brinell gogortasunaren antzekoa da. Erabili 136°-ko angelu barnean duen diamante-piramide karratu-hasketa bat materialaren gainazalean sakatzeko F entsegu-indarra zehaztuta, eta kendu proba-indarra zehaztutako denbora mantendu ondoren. Gogortasuna piramide karratuaren koskaren azalera unitarioaren batez besteko presioaren bidez adierazten da. Balioa, markaren ikurra HV da.

Vickers gogortasuna neurtzeko tartea handia da, eta 10 eta 1000HV arteko gogortasuna duten materialak neur ditzake. Koska txikia da, eta, oro har, material meheagoak eta gainazaleko geruza gogortuak neurtzeko erabiltzen da, hala nola karburizazioa eta nitrurazioa.

Leeb gogortasuna Leeb gogortasuna

Erabili tungsteno karburozko bola-buru masa jakin bat duen inpaktu-gorputz bat probaren gainazalean indar jakin baten eraginez eta gero errebote. Materialen gogortasun desberdina dela eta, kolpearen ondoren errebote abiadura ere ezberdina da. Inpaktu gailuan iman iraunkor bat instalatzen da. Inpaktuaren gorputza gora eta behera mugitzen denean, bere bobina periferikoak abiaduraren proportzionala den seinale elektromagnetikoa eragingo du, eta gero Leeb-en gogortasun-balio batean bihurtuko du zirkuitu elektroniko baten bidez. Sinboloa HL gisa markatuta dago.

Leeb gogortasun-probatzaileak ez du lan-mahairik behar, eta bere gogortasun-sentsorea boligrafoa bezain txikia da, eskuz zuzenean maneiatu daitekeena, eta erraz hauteman daiteke pieza handi eta astun bat den edo neurri geometriko konplexuak dituen pieza bat den.

Leeb gogortasunaren beste abantaila bat da produktuaren gainazalean oso kalte txikia duela, eta batzuetan proba ez-suntsitzaile gisa erabil daiteke; bakarra da gogortasun-probetan norabide guztietan, espazio estuetan eta berezietanaluminiozko piezak.

Anebonek "Zintzoa, langilea, ekintzailea, berritzailea" printzipioari eusten dio irtenbide berriak etengabe eskuratzeko. Anebonek aurreikuspenak, arrakasta bere arrakasta pertsonaltzat hartzen ditu. Utzi Anebonek eskuz esku etorkizun oparoa eraikitzen letoizko mekanizatutako piezen eta titaniozko cnc pieza konplexuetarako / estanpazio osagarrietarako. Anebonek gaur egun ondasunen hornidura osoa du, baita salmenta prezioa gure abantaila da. Ongi etorri Anebonen produktuei buruz galdetzera.

Trending Products Txinako CNC mekanizazio-pieza eta zehaztasun-pieza, benetan elementu hauetakoren bat zuretzat interesgarria izango balitz, jakinarazi iezaguzu. Anebon atsegin handiz emango dizu aurrekontua norberaren zehaztapen zehatzak jasotzean. Anebonek gure I+Gko ingeniari pertsonal espezializatuak ditu edozein eskakizun betetzeko. Anebonek espero du zure kontsultak laster jasotzea eta etorkizunean zurekin elkarlanean aritzeko aukera izatea espero dugu. Ongi etorri Anebon erakundeari begirada bat ematera.

Argitalpenaren ordua: 2023-05-18