Un hilo es una hélice cortada en una pieza de trabajo desde el exterior o desde el interior y cumple varias funciones importantes. En primer lugar, las roscas crean una conexión mecánica combinando un producto con rosca interna y otro con rosca externa. Esta conexión garantiza que las diferentes partes de la pieza de trabajo puedan conectarse firmemente entre sí.

Además, los hilos desempeñan un papel vital en la transmisión del movimiento. Pueden convertir el movimiento giratorio en movimiento lineal y viceversa. Esta capacidad es particularmente útil en muchas aplicaciones, como en maquinaria que requiere movimiento lineal para realizar tareas específicas.

Además, los hilos ofrecen ventajas mecánicas. Utilizando roscas se pueden conseguir mayores prestaciones mecánicas en todos los aspectos. Esto incluye una mayor capacidad de carga, una mayor resistencia al aflojamiento o la vibración y una mejor eficiencia de transmisión de potencia.

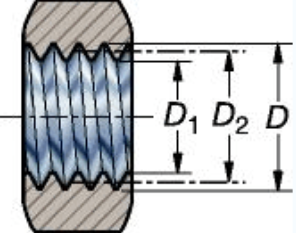

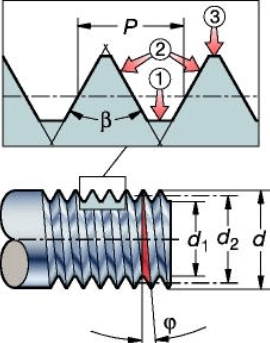

Existen diferentes formas de hilo, cada una de las cuales determina la geometría del hilo. Un aspecto importante del perfil de la rosca es el diámetro de la pieza de trabajo. Esto incluye el diámetro mayor (el diámetro más grande de la rosca) y el diámetro de paso (el diámetro en el punto imaginario donde el ancho de la rosca es cero). Estas medidas son fundamentales para garantizar que las roscas encajen correctamente y funcionen eficazmente.

Comprender la terminología de los subprocesos es fundamental para utilizarlos de forma eficaz. Algunos términos clave incluyen avance (la distancia axial que recorre una rosca en una revolución completa) y paso (la distancia entre puntos correspondientes en roscas adyacentes). La medición precisa del paso y el paso es importante para garantizar un diseño y compatibilidad precisos de la rosca.

En resumen, los hilos cumplen varias funciones importantes en diversas industrias. Facilitan las conexiones mecánicas, transmiten movimiento y aportan ventajas mecánicas. Comprender los perfiles de subprocesos y la terminología relacionada es fundamental para utilizar subprocesos con éxito y garantizar un rendimiento óptimo.

Resolviendo el misterio del tono: explorando su significado y método de cálculo

El paso de rosca es un factor clave en el campo de la fabricación y el mecanizado. Comprender lo que significa y calcularlo correctamente es fundamental para fabricar piezas mecanizadas de alta calidad. En este artículo, profundizaremos en las complejidades del paso de rosca, su geometría y cómo determinarlo con precisión. Además, presentaremos a Anebon, una empresa especializada en servicios de mecanizado CNC de prototipos y fresado CNC personalizado, que ofrece cotizaciones en línea rápidas y confiables para mecanizado CNC.

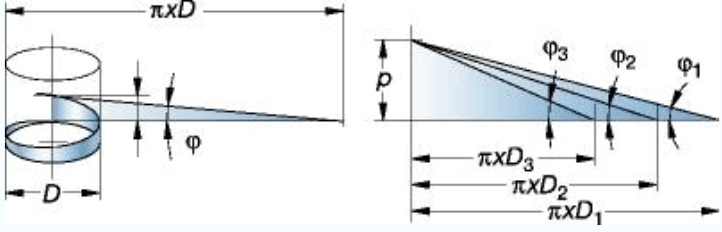

La geometría de la rosca se basa en el diámetro de paso de la rosca (d, D) y el paso (P): la distancia axial a lo largo de la rosca en la pieza de trabajo desde un punto del perfil hasta el siguiente punto correspondiente. Piense en ello como un triángulo que rodea la pieza de trabajo. Esta estructura triangular determina la eficacia y funcionalidad de los componentes roscados. El cálculo preciso del paso de rosca es fundamental para garantizar un ajuste correcto, una distribución óptima de la carga y un rendimiento eficiente de las piezas mecanizadas.

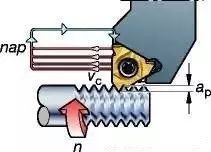

Para determinar con precisión el paso, el fabricante utiliza tecnología avanzada de mecanizado CNC. El mecanizado CNC, o mecanizado por control numérico por computadora, es un proceso de fabricación que utiliza máquinas herramienta controladas por computadora para eliminar con precisión material de las materias primas para formar piezas mecanizadas. La cotización en línea de mecanizado CNC es un servicio ofrecido por muchas empresas profesionales que permite a los clientes obtener estimaciones de precios de forma rápida y sencilla para sus productos personalizados.Piezas de mecanizado CNC.

Anebon es una empresa líder en la industria del hardware, que brinda servicios de mecanizado CNC de prototipos de calidad y fresado CNC personalizado desde su creación en 2010. Con un equipo profesional de profesionales y equipos de última generación, Anebon ofrece productos eficientes y de alta calidad. . Máquinas estándar importadas de Japón. Sus fresadoras y tornos CNC, así como sus rectificadoras de superficie, les permiten ofrecer una precisión y calidad de producto excepcionales. Además, Anebon cuenta con la certificación ISO 9001:2015, lo que demuestra su compromiso de mantener los más altos estándares de producción y la satisfacción del cliente.

Al calcular el paso, generalmente se expresa en hilos por pulgada (TPI) o milímetros. Para roscas métricas, el paso se especifica como la distancia en milímetros entre dos crestas de rosca adyacentes. Por el contrario, para los sistemas de roscas en pulgadas, TPI significa roscas por pulgada lineal. Medir con precisión el paso de la rosca es fundamental para garantizar la compatibilidad entre las piezas roscadas y evitar posibles problemas como holgura, fragilidad o distribución insuficiente de la carga.

Mecanizado CNCjuega un papel vital en el logro de una medición precisa del tono. Al utilizar tecnología de punta y equipos de precisión, las piezas mecanizadas por CNC pueden cumplir con los requisitos y especificaciones más estrictos. Los programas de software avanzados permiten que las máquinas CNC realicen cálculos de rosca complejos, asegurando que se logre el paso de rosca correcto para cada aplicación única.

En resumen, comprender las complejidades del paso y calcularlo con precisión es fundamental para fabricar piezas mecanizadas de alta calidad. Utilizando servicios de mecanizado CNC de prototipos y utilizando servicios personalizadosfresado CNC, los fabricantes pueden lograr una precisión y calidad excepcionales en sus productos. Comprometidas con la excelencia y con equipos de última generación, empresas como Anebon lideran el camino en brindar servicios de cotización en línea de mecanizado CNC confiables y eficientes. Con un conocimiento preciso del paso de rosca, los fabricantes pueden crear piezas roscadas que cumplan con los más altos estándares de rendimiento y funcionalidad.

1. Cálculo y tolerancia del diámetro de paso de una rosca externa con forma de diente de 60° (norma nacional GB197/196)

a.Cálculo del tamaño básico del diámetro de paso

El tamaño básico del diámetro de paso de la rosca = el diámetro mayor de la rosca – paso × valor del coeficiente.

Representación de fórmula: d/DP×0,6495

Ejemplo: Cálculo del diámetro primitivo de una rosca exterior M8

8-1,25×0,6495=8-0,8119≈7,188

b. Tolerancia del diámetro de paso de rosca externo 6h de uso común (basada en el paso de rosca)

El valor límite superior es “0″

El límite inferior es P0.8-0.095P1.00-0.112P1.25-0.118

P1.5-0.132P1.75-0.150P2.0-0.16

P2.5-0.17

La fórmula de cálculo del límite superior es el tamaño básico, y la fórmula de cálculo del límite inferior d2-hes-Td2 es la desviación permitida del tamaño básico del diámetro de paso.

Valor de tolerancia del diámetro primitivo de grado 6h de M8: valor límite superior 7,188 valor límite inferior: 7,188-0,118=7,07.

C. Desviación básica del diámetro de paso de rosca externo de grado 6 g de uso común: (basado en el paso de rosca)

P0.80-0.024P1.00-0.026P1.25-0.028P1.5-0.032

P1.75-0.034P2-0.038P2.5-0.042

La fórmula de cálculo del límite superior d2-ges es la desviación de tamaño básica

La fórmula de cálculo del límite inferior d2-ges-Td2 es la tolerancia de desviación de tamaño básica

Por ejemplo, el valor de tolerancia del diámetro de paso de grado 6g de M8: valor límite superior 7,188-0,028=7,16 valor límite inferior: 7,188-0,028-0,118=7,042.

Nota:

①Las tolerancias de rosca anteriores se basan en roscas gruesas, y las tolerancias de roscas finas también se cambian en consecuencia, pero las tolerancias solo se amplían, por lo que el control no excederá el límite estándar, por lo que no están marcadas en la tabla. Salió la cima.

②En la producción real, de acuerdo con la precisión requerida por el diseño y la fuerza de extrusión del equipo de procesamiento de roscas, el diámetro de la varilla roscada pulida aumenta entre 0,04 y 0,08 en comparación con el diámetro de la rosca diseñado, que es el diámetro de la rosca pulida. vara. Por ejemplo, el diámetro de la varilla pulida con rosca externa M8 de 6 g de nuestra empresa es 7,08-7,13, que se encuentra dentro de este rango.

③Teniendo en cuenta las necesidades del proceso de producción, el límite de control inferior del diámetro de paso de la rosca externa sin tratamiento térmico ni tratamiento superficial en la producción real debe mantenerse en el nivel de 6 h tanto como sea posible.

2. Cálculo y tolerancia del diámetro de paso de rosca interna de 60° (GB197/196)

Tolerancia del diámetro de paso de rosca de nivel a.6H (basada en el paso de rosca)

límite superior:

P0.8+0.125P1.00+0.150P1.25+0.16P1.5+0.180

P1.25+0.00P2.0+0.212P2.5+0.224

El valor límite inferior es "0",

La fórmula de cálculo del límite superior 2+TD2 es el tamaño básico + tolerancia.

Por ejemplo, el diámetro de paso de la rosca interna M8-6H es: 7,188+0,160=7,348 límite superior: 7,188 es el límite inferior.

b. La fórmula para calcular el diámetro de paso de la rosca interior es la misma que la de la rosca exterior.

Es decir, D2 = DP × 0,6495, es decir, el diámetro de paso de la rosca interna es igual al valor del diámetro de paso × coeficiente.

c.6G clase desviación básica del diámetro de paso de rosca E1 (basado en el paso de rosca)

P0.8+0.024P1.00+0.026P1.25+0.028P1.5+0.032

P1.75+0.034P1.00+0.026P2.5+0.042

Ejemplo: Límite superior del diámetro de paso de la rosca interna M86G: 7,188+0,026+0,16=7,374

Límite inferior: 7,188+0,026=7,214

La fórmula del límite superior 2+GE1+TD2 es el tamaño básico del diámetro de paso+desviación+tolerancia

La fórmula del valor límite inferior 2+GE1 es el tamaño del diámetro de paso+desviación

3. Cálculo y tolerancia del diámetro mayor de rosca externa (GB197/196)

a.Límite superior de 6h de diámetro mayor de rosca externa

Es decir, el valor del diámetro de la rosca en el ejemplo M8 es φ8,00 y la tolerancia del límite superior es “0”.

b. Tolerancia del límite inferior del diámetro mayor de rosca externa clase 6h (basado en el paso de rosca)

P0.8-0.15P1.00-0.18P1.25-0.212P1.5-0.236P1.75-0.265

P2.0-0.28P2.5-0.335

Fórmula de cálculo para el límite inferior del diámetro mayor: d-Td es la tolerancia dimensional básica del diámetro mayor de la rosca.

Ejemplo: Rosca externa M8 de 6 h de diámetro grande: el límite superior es φ8, el límite inferior es φ8-0,212=φ7,788

c.Cálculo y tolerancia del diámetro mayor de 6 g de rosca externa

Desviación de referencia de rosca externa de 6 g (basada en el paso de rosca)

P0.8-0.024P1.00-0.026P1.25-0.028P1.5-0.032P1.25-0.024P1.75–0.034

P2.0-0.038P2.5-0.042

La fórmula de cálculo del límite superior d-ges es la dimensión básica de la desviación de referencia del diámetro mayor de la rosca.

La fórmula de cálculo del límite inferior d-ges-Td es la dimensión básica del diámetro mayor de la rosca-desviación-tolerancia de la línea base

Ejemplo: Límite superior de diámetro mayor de clase 6g de rosca externa M8 φ8-0,028=φ7,972.

Límite inferior φ8-0,028-0,212=φ7,76

Nota: ①El diámetro mayor de la rosca está determinado por el diámetro de la varilla pulida de la rosca y el grado de desgaste de la placa rodante del hilo/el perfil de los dientes del rodillo, y su valor es inversamente proporcional al diámetro superior y medio de la rosca. Sobre la base de la misma pieza en bruto y herramienta de roscado, cuanto menor sea el diámetro medio, mayor será el diámetro mayor y viceversa, cuanto mayor sea el diámetro medio, menor será el diámetro mayor.

② Para piezas que requieren tratamiento térmico y tratamiento superficial, considerando la relación entre la tecnología de procesamiento y la producción real, el diámetro mayor de la rosca debe controlarse en el límite inferior de clase 6h más 0,04 mm o más. Por ejemplo, para una rosca externa M8, se debe garantizar que el diámetro mayor de la rosca de fricción (enrollable) sea superior a 7,83 y inferior a 7,95.

4. Cálculo y tolerancia de diámetro pequeño de rosca interna.

a.Cálculo del tamaño básico del diámetro pequeño de la rosca interna (D1)

Tamaño básico de rosca de diámetro pequeño = tamaño básico de rosca interna – paso × coeficiente

Ejemplo: El tamaño básico del diámetro pequeño de la rosca interna M8 es 8-1,25×1,0825=6,646875≈6,647

b. Cálculo de la tolerancia de diámetro pequeño de la rosca interna 6H (basada en el paso de rosca) y el valor de diámetro pequeño

P0.8+0.2P1.0+0.236P1.25+0.265P1.5+0.3P1.75+0.335

P2.0+0.375P2.5+0.48

La fórmula de desviación del límite inferior D1+HE1 de la rosca interna clase 6H es el tamaño básico del diámetro pequeño de la rosca interna + desviación.

Nota: El valor de polarización es "0" en el nivel 6H

Fórmula de cálculo para el límite superior del nivel 6H de rosca interna = D1+HE1+TD1, es decir, tamaño básico del diámetro pequeño de rosca interna + desviación + tolerancia.

Ejemplo: El límite superior del diámetro pequeño de la rosca interna M8 de grado 6H es 6,647+0=6,647

El límite inferior del diámetro pequeño de la rosca interna M8 de grado 6H es 6,647+0+0,265=6,912

c.Cálculo de la desviación básica del diámetro pequeño de la rosca interna 6G (basado en el paso) y el valor del diámetro pequeño

P0.8+0.024P1.0+0.026P1.25+0.028P1.5+0.032P1.75+0.034

P2.0+0.038P2.5+0.042

La fórmula de cálculo para el límite inferior del diámetro pequeño de la rosca interior 6G = D1 + GE1 es el tamaño básico de la rosca interior + desviación.

Ejemplo: El límite inferior del diámetro pequeño de la rosca interna M8 de grado 6G es 6,647+0,028=6,675

La fórmula D1+GE1+TD1 para el valor límite superior del diámetro pequeño de la rosca interna M8 de grado 6G es el tamaño básico de la rosca interna + desviación + tolerancia.

Ejemplo: El límite superior del diámetro pequeño de la rosca interna M8 de grado 6G es 6,647+0,028+0,265=6,94

Nota:

①La altura del diente de la rosca interna está directamente relacionada con el momento de soporte de la rosca interna, por lo que la pieza en bruto debe estar dentro del límite superior de la clase 6H en la medida de lo posible.

②Durante el mecanizado de roscas internas, cuanto menor sea el diámetro pequeño de la rosca interna, menor será la eficiencia de la herramienta de procesamiento: el macho. Desde el punto de vista del uso, cuanto menor sea el diámetro pequeño, mejor, pero una consideración integral, el diámetro pequeño generalmente se usa entre el límite medio y el límite superior, si es hierro fundido o aluminio, se debe usar entre el límite inferior y el límite medio del diámetro pequeño.

③Cuando el diámetro pequeño de la rosca interna es 6G, se puede realizar como 6H. El nivel de precisión considera principalmente el recubrimiento del diámetro de paso de la rosca. Por lo tanto, solo se considera el diámetro de paso del macho durante el procesamiento de la rosca y no se considera el diámetro pequeño. El diámetro del agujero de la luz.

5. Fórmula de cálculo del método de división única del cabezal divisor

Fórmula de cálculo de división única: n=40/Z

n: el número de círculos que debe girar el cabezal divisor

Z: la parte igual de la pieza de trabajo

40: número de cabezal de indexación fijo

Ejemplo: cálculo para fresar un hexágono

Sustituir en la fórmula: n=40/6

Cálculo: ① Simplifica fracciones: encuentra el divisor más pequeño 2 y divide por, es decir, divide el numerador y el denominador por 2 al mismo tiempo para obtener 20/3. Si bien se reduce la puntuación, su división equitativa sigue siendo la misma.

② Cálculo de fracciones: En este punto, depende de los valores del numerador y denominador; si el numerador y el denominador son grandes, entonces se realiza el cálculo.

20÷3=6(2/3) es el valor n, es decir, el cabezal divisor debe girar 6(2/3) círculos. En este momento, la fracción se ha convertido en una fracción; la parte entera del decimal 6 es la cabeza de división debe girar 6 círculos completos. Una fracción 2/3 con una fracción solo puede ser 2/3 de un círculo y debe recalcularse en este punto.

③Selección y cálculo de la placa de indexación: el cálculo de menos de un círculo debe realizarse con la ayuda de la placa de indexación del cabezal de indexación. El primer paso en el cálculo es expandir simultáneamente la fracción en 2/3. Por ejemplo: si la puntuación se amplía 14 veces al mismo tiempo, es 28/42; si se amplía 10 veces al mismo tiempo, la puntuación es 20/30; si se amplía 13 veces al mismo tiempo, la puntuación es 26/39... La escala ampliada debe estar de acuerdo con el dial. Elija el número de agujeros que tiene.

En este punto se debe prestar atención a:

①El número de orificios de la placa de indexación seleccionada debe ser divisible por el denominador 3. Por ejemplo, en el ejemplo anterior, 42 orificios son 14 veces de 3, 30 orificios son 10 veces de 3 y 39 orificios son 13 veces de 3. .

②La expansión de fracciones debe ser que el numerador y el denominador se expandan al mismo tiempo y la división igual permanezca sin cambios, por ejemplo

28/42=2/3×14=(2×14)/(3×14); 20/30=2/3×10=(2×10)/(3×10);

26/39=2/3×13=(2×13)/(3×13)

28/42 El denominador 42 es utilizar los 42 agujeros del número índice para indexar; el numerador 28 avanza en el orificio de posicionamiento de la rueda superior y luego gira sobre el orificio 28, es decir, el orificio 29 es el orificio de posicionamiento de la rueda actual, 20/30 son 10 orificios hacia adelante en el lugar de rotación de la Placa índice de 30 orificios y el orificio 11 es exactamente el orificio de posicionamiento de esta rueda. 26/39 es el orificio de posicionamiento de esta rueda en la placa índice de 39 orificios, y los 26 orificios del 27 se giran hacia adelante.

Al fresar un hexágono (sextos), se utilizan como escala orificios como 42 orificios, 30 orificios y 39 orificios divisibles por 3: la operación consiste en girar el mango 6 veces y luego avanzar sobre el orificio de posicionamiento para ser la rueda superior respectivamente. ¡Cumple 28+1/10+1/26+ otra vez! El orificio del orificio superior 29/11/27 se utiliza como orificio de posicionamiento de la rueda.

Ejemplo 2: Cálculo para fresar un engranaje de 15 dientes.

Sustituir en la fórmula: n=40/15

Calcular n=2(2/3)

Es girar 2 círculos completos y luego seleccionar los agujeros de indexación que pueden ser divisibles por 3, como 24, 30, 39, 42,51. Agregue 1 orificio, es decir, 17, 21, 27, 29, 35, 37, 39, 45 orificios, como orificio de posicionamiento para esta rueda.

Ejemplo 3: Cálculo de indexación para fresar 82 dientes.

Sustituir en la fórmula: n=40/82

Calcular n=20/41

Es decir: siempre que se seleccione la placa índice con 41 orificios, gire 20 + 1 en el orificio de posicionamiento de la rueda superior, es decir, se utilizan 21 orificios como orificio de posicionamiento de la rueda actual.

Ejemplo 4: Cálculo de indexación para fresar 51 dientes

Sustituyendo la fórmula n = 40/51, dado que la puntuación no se puede calcular en este momento, solo puede seleccionar directamente el orificio, es decir, seleccionar la placa índice con 51 orificios y luego girar la rueda superior 51 + 1 en el posicionamiento agujero, es decir, 52 agujeros, como la rueda actual. Orificios de posicionamiento a saber.

Ejemplo 5: Cálculo de indexación para fresar 100 dientes.

Sustituir en la fórmula n=40/100

Calcular n=4/10=12/30

Seleccione la placa índice de 30 orificios a tiempo y luego coloque 12 + 1 o 13 orificios en el orificio de posicionamiento de la rueda superior como el orificio de posicionamiento actual de la rueda.

Si todos los discos de indexación no alcanzan el número de orificios necesarios para el cálculo, se debe utilizar el método de indexación compuesto para el cálculo, que no está incluido en este método de cálculo. En la producción real, generalmente se utiliza el tallado por tallado de engranajes, porque la operación real después del cálculo de indexación compuesta es extremadamente inconveniente.

6. Fórmula de cálculo de un hexágono inscrito en un círculo.

① Encuentra el lado opuesto del hexágono (superficie S) del círculo D

S=0,866D es diámetro×0,866 (coeficiente)

② Calcule el diámetro (D) del círculo desde el lado opuesto del hexágono (superficie S)

D=1.1547S lado opuesto×1.1547 (coeficiente)

7. Fórmula de cálculo del lado opuesto y la línea diagonal del hexágono en el proceso de partida en frío

① Encuentra el ángulo opuesto e del lado opuesto (S) del hexágono exterior

e=1,13s Lado opuesto×1,13

② Encuentre el ángulo opuesto (e) del lado opuesto del hexágono interior

e=1,14s Lado opuesto×1,14 (coeficiente)

③ Obtenga el diámetro del material de la cabeza diagonal (D) de los lados opuestos del hexágono externo.

El diámetro (D) del círculo debe calcularse de acuerdo con el lado opuesto (plano s) del hexágono (la segunda fórmula en 6), y el valor del centro de desplazamiento debe aumentarse adecuadamente, es decir, D≥1,1547s. La cantidad de compensación desde el centro sólo se puede estimar.

8. Fórmula de cálculo del cuadrado inscrito en un círculo.

① Dibuja un círculo (D) para encontrar el lado opuesto del cuadrado (superficie S)

S=0,7071D es diámetro×0,7071

② Encuentra el círculo (D) desde el lado opuesto del cuadrado (superficie S)

D=1.414S lado opuesto×1.414

9. Fórmulas de cálculo para lados opuestos cuadrados y ángulos opuestos en el proceso de rumbo en frío.

① Encuentra el ángulo opuesto (e) del lado opuesto (S) del cuadrado exterior

e=1.4s es el parámetro del lado opuesto (s)×1.4

② Encuentre el ángulo opuesto (e) del (los) lado (s) opuesto (s) del cuadrado interior

e=1.45s es el coeficiente del lado opuesto (s) × 1.45

10. Fórmula de cálculo del volumen del hexágono

s20.866×H/m/k significa lado opuesto×lado opuesto×0.866×altura o espesor.

11. Fórmula de cálculo para el volumen truncado (cono)

0.262H (D2+d2+D×d) es 0.262×altura×(diámetro de cabeza grande×diámetro de cabeza grande+diámetro de cabeza pequeña×diámetro de cabeza pequeña+diámetro de cabeza grande×diámetro de cabeza pequeña).

12. Fórmula de cálculo del volumen de una esfera (como una cabeza semicircular)

3.1416h2(Rh/3) es 3.1416×altura×altura×(radio-altura÷3).

13. Fórmula de cálculo para las dimensiones de mecanizado de machos de roscar interior

1. Cálculo del diámetro mayor del grifo D0

D0=D+(0,866025P/8)×(0,5~1,3) es el tamaño básico de la rosca de gran diámetro del grifo + paso de 0,866025÷8×0,5~1,3.

Nota: La selección de 0,5~1,3 debe determinarse según el tamaño del paso. Cuanto mayor sea el valor del tono, menor será el coeficiente a utilizar. Por el contrario, cuanto menor sea el valor del tono, mayor debería ser el coeficiente correspondiente.

2. Cálculo del diámetro del paso del grifo (D2)

D2=(3×0.866025P)/8, es decir, diámetro del grifo=3×0.866025×paso÷8

3. Cálculo del diámetro del grifo (D1)

D1=(5×0.866025P)/8 es el diámetro del grifo=5×0.866025×paso÷8

Catorce,

Fórmula de cálculo de la longitud del material para el conformado en frío de varias formas.

La fórmula del volumen de un círculo conocido es diámetro×diámetro×0,7854×longitud o radio×radio×3,1416×longitud. Es decir, d2×0,7854×L o R2×3,1416×L

Al calcular, el volumen X÷diámetro÷diámetro÷0,7854 o X÷radio÷radio÷3,1416 del material requerido es la longitud del material.

Fórmula de columna = X/(3.1416R2) o X/0.7854d2

En la fórmula, X representa el valor del volumen del material requerido;

L representa el valor de longitud de la alimentación real;

R/d representa el radio o diámetro de alimentación real.

El objetivo de Anebon es comprender la excelente desfiguración de la fabricación y brindar el mejor soporte a los clientes nacionales y extranjeros de todo corazón para 2022. Pieza de repuesto de mecanizado de fresado y torneado CNC de alta precisión, aluminio y acero inoxidable de alta calidad, hecha a medida, para el sector aeroespacial, con el fin de expandir nuestro mercado internacional, Anebon Suministramos principalmente a nuestros clientes de ultramar piezas mecánicas de alto rendimiento, piezas fresadas y servicio de torneado CNC.

China, venta al por mayor de piezas de maquinaria de China y servicio de mecanizado CNC, Anebon defiende el espíritu de "innovación, armonía, trabajo en equipo e intercambio, senderos y progreso pragmático". Danos una oportunidad y demostraremos nuestra capacidad. Con su amable ayuda, Anebon cree que juntos podemos crear un futuro brillante con usted.

Hora de publicación: 10-jul-2023