Las grietas por enfriamiento son defectos de enfriamiento comunes en el mecanizado CNC y existen muchas razones para ello. Dado que los defectos del tratamiento térmico comienzan desde el diseño del producto, Anebon cree que el trabajo de prevención de grietas debe comenzar desde el diseño del producto. Es necesario seleccionar correctamente los materiales, realizar razonablemente el diseño estructural, presentar requisitos técnicos de tratamiento térmico adecuados, organizar adecuadamente las rutas del proceso y elegir una temperatura de calentamiento, tiempo de mantenimiento, medio de calentamiento, medio de enfriamiento, método de enfriamiento y modo de operación razonables, etc.

1. Materiales

1.1El carbono es un factor importante que afecta la tendencia al enfriamiento y al agrietamiento. El contenido de carbono aumenta, el punto MS disminuye y aumenta la tendencia al agrietamiento por enfriamiento. Por lo tanto, bajo la condición de satisfacer propiedades básicas como dureza y resistencia, se debe seleccionar el contenido de carbono más bajo en la medida de lo posible para garantizar que no sea fácil de enfriar ni agrietar.

1.2La influencia de los elementos de aleación en la tendencia al agrietamiento por enfriamiento se refleja principalmente en la influencia sobre la templabilidad, el punto MS, la tendencia al crecimiento del tamaño del grano y la descarburación. Los elementos de aleación afectan la tendencia al agrietamiento por enfriamiento a través de la influencia sobre la templabilidad. En términos generales, la templabilidad aumenta y la templabilidad aumenta, pero al mismo tiempo que aumenta la templabilidad, es posible utilizar un medio de enfriamiento con capacidad de enfriamiento débil para reducir la deformación por enfriamiento y evitar la deformación y el agrietamiento de piezas complejas. Por lo tanto, para piezas con formas complejas, para evitar grietas por enfriamiento, es una mejor solución elegir acero con buena templabilidad y utilizar un medio de enfriamiento con baja capacidad de enfriamiento.

Los elementos de aleación tienen una gran influencia en el punto MS. En términos generales, cuanto menor es el MS, mayor es la tendencia al agrietamiento por enfriamiento. Cuando el punto MS es alto, la martensita formada por la transformación de fase puede autotemperarse inmediatamente, eliminando así parte de la transformación de fase. El estrés puede evitar el agrietamiento por enfriamiento. Por lo tanto, cuando se determina el contenido de carbono, se debe seleccionar una pequeña cantidad de elementos de aleación o grados de acero que contengan elementos que tengan poco efecto sobre el punto MS.

1.3Al seleccionar materiales de acero, se debe considerar la sensibilidad al sobrecalentamiento. El acero sensible al sobrecalentamiento es propenso a agrietarse, por lo que se debe prestar atención a la selección de materiales.

2. Diseño estructural de piezas

2.1El tamaño de la sección es uniforme. Las piezas con un cambio brusco en el tamaño de la sección transversal tendrán grietas debido a la tensión interna durante el tratamiento térmico. Por lo tanto, se debe evitar en la medida de lo posible el cambio repentino del tamaño de la sección durante el diseño. El espesor de la pared debe ser uniforme. Si es necesario, se pueden perforar agujeros en piezas de paredes gruesas que no estén directamente relacionadas con la aplicación. Los agujeros deben hacerse lo más pasantes posible. Paramecanizado cnc de piezas de aluminiocon diferentes espesores, se puede realizar un diseño separado y luego ensamblarse después del tratamiento térmico.

2.2Transición de esquina redondeada. Cuando las piezas tienen esquinas, esquinas afiladas, ranuras y orificios horizontales, estas piezas son propensas a la concentración de tensiones, lo que provocará enfriamiento y agrietamiento de las piezas. Por esta razón, las piezas deben diseñarse con una forma que no provoque la concentración de tensiones en la medida de lo posible, y las esquinas y escalones afilados deben procesarse hasta obtener esquinas redondeadas.

2.3Diferencia en la velocidad de enfriamiento debido al factor de forma. La velocidad de enfriamiento varía con la forma de las piezas cuando se enfrían. Incluso en diferentespiezas cncDe la misma pieza, la velocidad de enfriamiento será diferente debido a varios factores. Por lo tanto, trate de evitar diferencias de enfriamiento excesivas para evitar grietas por enfriamiento.

3. Condiciones técnicas del tratamiento térmico.

3.1Se debe utilizar tanto como sea posible el enfriamiento local o el endurecimiento de la superficie.

3.2Ajuste razonablemente la dureza local de las piezas templadas de acuerdo con las condiciones de servicio de las piezas. Cuando el requisito de dureza de enfriamiento local sea bajo, trate de no forzar que la dureza general sea consistente.

3.3Preste atención al efecto masa del acero.

3.4Evite el revenido en el primer tipo de revenido de zona frágil.

4. Organizar razonablemente la ruta del proceso y los parámetros del proceso.

Una vez determinado el material, estructura y condiciones técnicas delpiezas de acerose determinan, los técnicos de tratamiento térmico deben realizar un análisis del proceso para determinar una ruta de proceso razonable, es decir, organizar correctamente las posiciones de tratamiento térmico preparatorio, procesamiento en frío y procesamiento en caliente y determinar los parámetros de calentamiento.

Grieta de enfriamiento

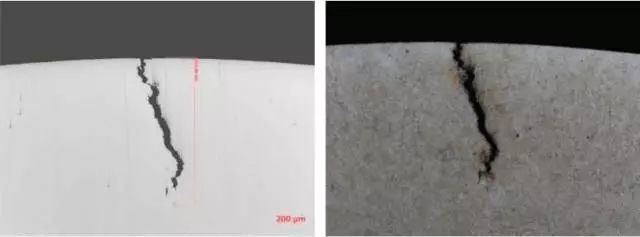

4.1Por debajo de 500X, es irregular, la grieta al principio es ancha y la grieta al final es pequeña o nula.

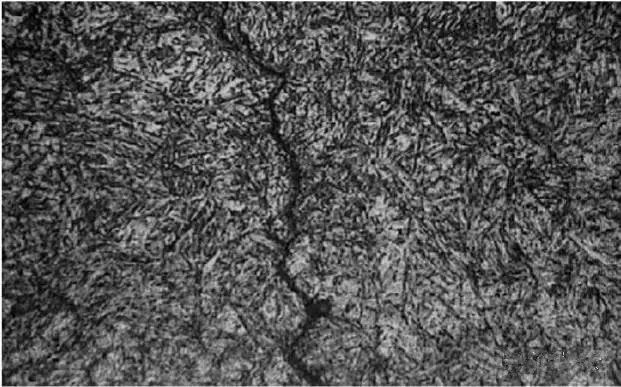

4.2 Análisis microscópico: inclusiones metalúrgicas anormales, grietas que se extienden en forma irregular; Observado después de la corrosión con alcohol de ácido nítrico al 4%, no hay fenómeno de descarburación y la apariencia microscópica se muestra en la siguiente figura:

1# muestra

No se encontraron inclusiones metalúrgicas anormales ni descarburación en las grietas del producto, y las grietas se extendieron en forma de zigzag, que tiene las características típicas de las grietas de enfriamiento.

2# muestra

Conclusión del análisis:

4.1.1 La composición de la muestra cumple con los requisitos de la norma y corresponde a la composición del número de horno original.

4.1.2 Según el análisis microscópico, no se encontraron inclusiones metalúrgicas anormales en las grietas de la muestra y no hubo fenómeno de descarburación. Las grietas se extendieron en forma de zigzag, lo que tiene las características típicas de las grietas de enfriamiento.

grieta de forja

1. Grietas provocadas por motivos típicos del material, los bordes son óxidos.

2. Microobservación

La capa blanca brillante en la superficie debe ser la capa de enfriamiento secundaria, y el negro oscuro debajo de la capa de enfriamiento secundaria es la capa de templado de alta temperatura.

Conclusión del análisis:

Las grietas con descarburación deben distinguirse si son grietas de materia prima. Generalmente, las grietas con una profundidad de descarburación mayor o igual a la profundidad de descarburación de la superficie son grietas de materia prima, y las grietas con una profundidad de descarburación menor que la profundidad de descarburación de la superficie son grietas de forja.

Con la tecnología líder de Anebon y nuestro espíritu de innovación, cooperación mutua, beneficios y desarrollo, vamos a construir un futuro próspero junto con su estimada empresa para piezas de aluminio personalizadas de alta precisión de fabricantes OEM, piezas metálicas torneadas, piezas de acero fresadas cnc. Y también hay muchos amigos cercanos en el extranjero que vinieron a hacer turismo o nos confiaron que les compremos otras cosas. ¡Será bienvenido a venir a China, a la ciudad de Anebon y a las instalaciones de fabricación de Anebon!

China Venta al por mayor de componentes mecanizados en China, productos CNC, piezas torneadas de acero y estampado de cobre. Anebon cuenta con tecnología de producción avanzada y busca productos innovadores. Al mismo tiempo, el buen servicio ha mejorado la buena reputación. Anebon cree que siempre que comprenda nuestro producto, debe estar dispuesto a convertirse en socio de nosotros. Esperamos su consulta.

Hora de publicación: 20-feb-2023