¿Cuánto sabes sobre todo el proceso de montaje mecánico?

El ensamblaje mecánico es el proceso de ensamblar varias piezas para formar un sistema o producto mecánico funcional. Esto incluye leer y comprender dibujos de ingeniería, elegir y usar herramientas y equipos apropiados para ajustar y alinear piezas, unir componentes con diversas técnicas (como pernos, adhesivos o soldadura) y realizar pruebas de calidad para garantizar una funcionalidad adecuada. Los procesos de montaje se pueden adaptar a las necesidades y complejidad de cada producto.

Preparación de tareas

(1)Datos de operación: incluye dibujos de ensamblaje general (GA), dibujos de ensamblaje de componentes (CA), dibujos de piezas (PD), listas de materiales de materiales, etc. La integridad, limpieza e integridad de todos los registros y dibujos de información del proceso deben mantenerse hasta el final de la construcción. proyecto.

(2)Lugar de trabajo: Se debe especificar el lugar donde se colocan las piezas y se ensamblan los componentes. Es importante planificar el lugar donde ensamblarás y colocarás tu máquina. Todas las áreas de trabajo deben estar limpias, estandarizadas y ordenadas hasta completar el proyecto.

(3)Materiales de montaje. Los materiales de montaje deben estar listos antes de la operación. El orden de las operaciones puede alterarse si no se dispone de cierto material no determinista. Luego se debe completar un formulario de expedición de materiales y enviarlo al departamento de compras.

(4)Antes del montaje, es importante comprender la estructura, el proceso de ensamblaje y los requisitos tecnológicos del equipo.

Especificaciones básicas

(1) El montaje mecánico debe realizarse en estricto cumplimiento de los planos de montaje, requisitos del proceso e instrucciones proporcionadas por el equipo de diseño. Está prohibido cambiar el contenido del trabajo sin permiso o alterar partes de forma anormal.

(2) Las piezas ensambladas deben ser piezas que hayan pasado la inspección y aprobación del departamento de garantía de calidad. Informe cualquier pieza no calificada encontrada durante el ensamblaje.

(3) El área de montaje debe estar libre de polvo y otros contaminantes. Las piezas deben guardarse en un lugar seco, libre de polvo y protegidas con almohadillas.

(4) Las piezas deben ensamblarse sin golpes, cortes o daños en la superficie. Sin embargo, pueden estar doblados, torcidos o deformados de forma importante. Tampoco se deben dañar las superficies de contacto.

(5) Al ensamblar piezas relativamente móviles, es aconsejable añadir grasa lubricante (aceite) entre las superficies de contacto.

(6) Las dimensiones de las piezas coincidentes deben ser exactas.

(7) Las piezas y herramientas deben colocarse de forma especial durante el montaje. Las piezas y herramientas no deben colocarse directamente sobre o encima de la máquina. En el caso de que se requieran esteras o alfombras protectoras se deberán colocar en la zona de colocación.

En principio está prohibido subirse a la máquina durante el montaje. En el caso de que sea necesario caminar sobre la máquina, se deberán colocar encima alfombras o tapetes. Está estrictamente prohibido pisar piezas importantes o componentes no metálicos de baja resistencia.

Método de unión

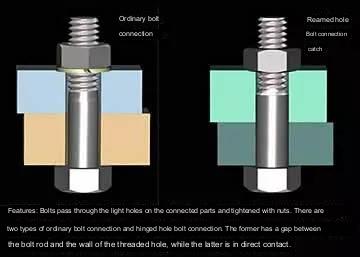

(1) Conexión de perno

A. Utilice sólo una arandela por tuerca al apretar los pernos. Las cabezas de los clavos deben incrustarse en las piezas de la máquina después de apretar el tornillo avellanado.

B. En general las conexiones roscadas necesitan arandelas antisueltas. El método para apretar varios pernos simétricos es apretarlos gradualmente y de manera simétrica. Los conectores de regleta también se aprietan de forma gradual y simétrica desde el centro hacia afuera.

C. Cuando no sea necesario desmontar los tornillos durante la fijación o el mantenimiento del dispositivo móvil, se deben recubrir con pegamento para hilos antes del montaje.

D. Se utiliza una llave dinamométrica para apretar sujetadores que tienen requisitos de torsión específicos. Los pernos sin un par específico deben apretarse de acuerdo con las normas del “Apéndice”.

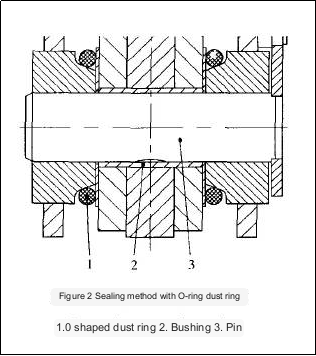

(2) Conexión de clavija

A. En general, la cara del extremo del pasador debe estar ligeramente más alta que la superficie delcomponentes de fresado. El extremo grande del pasador cónico con cola de tornillo debe hundirse en el orificio después de haberlo instalado en la pieza.

B. Las puntas de la chaveta deben estar separadas entre 60 y 90 grados después de haber sido cargadas en las piezas apropiadas.

(3) Conexión clave

A. No debe haber ningún espacio entre las superficies de contacto de las llaves planas y fijas.

B. Cuando las partes móviles de la chaveta o ranura se mueven en dirección axial después del montaje, no debe haber irregularidades.

C. Las llaves de gancho y cuña deben ensamblarse de modo que su área de contacto no caiga por debajo del 70 % del área total de trabajo. Las piezas sin contacto no deben agruparse, ni la parte expuesta debe tener más del 10%-15% de la longitud.

(4) Remachado

A. Los materiales y especificaciones para remachar deben estar de acuerdo con los requisitos de diseño. El procesamiento de los agujeros de los remaches también debe cumplir las normas pertinentes.

B. La superficie de remachadocomponentes de aluminiono debe dañarse ni deformarse al remachar.

C. No debe haber holgura en la parte remachada, a menos que existan requisitos específicos. La cabeza de los remaches debe estar en contacto con la parte remachada y ser lisa y redonda.

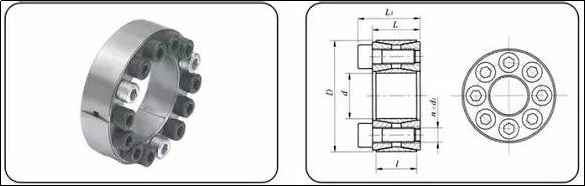

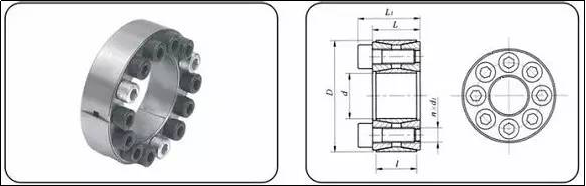

(5) Conexión del manguito de expansión

Conjunto del manguito de expansión: aplique grasa lubricante al manguito de expansión, coloque el manguito de expansión en el orificio del cubo ensamblado, inserte el eje de instalación, ajuste la posición del ensamblaje y luego apriete los pernos. El orden de apriete está limitado por la hendidura, y la izquierda y la derecha se cruzan y se aprietan simétricamente sucesivamente para garantizar que se alcance el valor de par nominal.

(6) Conexión estrecha

Los tornillos de fijación con extremos cónicos deben tener un extremo cónico de 90 grados. El agujero debe tener un ángulo de 90 grados.

Instalación de guías lineales.

(1) La superficie de instalación del riel guía debe ser plana y libre de suciedad.

(2) Si el riel guía tiene un borde de referencia, el riel debe instalarse cerca del borde. Si no hay un borde de referencia, entonces la dirección de deslizamiento debe coincidir con los requisitos de diseño. Verifique la dirección de deslizamiento después de apretar los tornillos en el riel guía. Si no, será necesario ajustarlo.

(3) Si la corredera es impulsada por correas de transmisión, entonces las correas deben fijarse y tensarse antes de poder tirar de la correa en dirección oblicua. De lo contrario, se debe ajustar la polea para garantizar que la dirección de conducción de la correa sea paralela al riel guía.

Montaje de cadenas de piñones.

(1) La rueda dentada debe estar diseñada para cooperar con el eje.

(2) Los dientes de los engranajes de las ruedas dentadas motrices y conducidas deben tener el mismo plano central geométrico y sus compensaciones no deben exceder los requisitos de diseño. Debe ser menor o equivalente a 2%0, si no lo especifica el diseño.

(3) El lado de trabajo de la cadena debe apretarse cuando engrana con una rueda dentada.

(4) La hundimiento de la cadena en el lado que no está en uso debe estar dentro de los límites del diseño. Se debe ajustar si no está especificado en el diseño.

Conjunto de engranajes

(1) Cuando la llanta del engranaje mide 20 mm o menos, la desalineación axial no debe exceder 1 mm. Si el ancho del engranaje es superior a 20 mm, la desalineación no puede exceder el 5%.

(1) JB180-60 “Tolerancia de transmisión de engranajes cónicos”, JB162 y JB162 deben especificar los requisitos de precisión de instalación para engranajes cilíndricos y engranajes cónicos.

Según los requisitos técnicos, las superficies de engrane de los engranajes deben lubricarse según la práctica habitual. La caja de engranajes debe llenarse hasta la línea de nivel con aceites lubricantes.

(4) El nivel de ruido de la transmisión a plena carga no debe exceder los 80 dB.

Ajuste y conexión del bastidor.

(1) Los estantes en diferentes secciones de los estantes deben colocarse exactamente a la misma altura, utilizando el mismo punto de referencia.

(2) Los paneles de pared de todos los bastidores deben estar alineados en el mismo plano vertical.

(3) Las placas de conexión fijas deben instalarse entre las secciones después de que los bastidores se hayan ajustado a la altura y dimensiones requeridas.

Montaje de componentes neumáticos.

(1) La configuración de cada conjunto de dispositivos de accionamiento neumático debe conectarse estrictamente de acuerdo con el diagrama del circuito neumático proporcionado por el departamento de diseño. El cuerpo de la válvula, juntas de tuberías, cilindros, etc. deben estar conectados correctamente.

(2) La entrada y salida de la válvula reductora de presión de entrada total de aire están conectadas en la dirección de la flecha, y la taza de agua y la taza de aceite del filtro de aire y el lubricador deben instalarse verticalmente hacia abajo.

(3) Antes de realizar la instalación de tuberías, se debe eliminar por completo el polvo de corte y el polvo de la tubería.

(4) La junta del tubo es roscada. Si la rosca de la tubería no tiene pegamento para roscas, se debe envolver la cinta de materia prima. La dirección de bobinado es en el sentido de las agujas del reloj visto desde el frente. La cinta de materia prima no debe mezclarse con la válvula. La cinta de materia prima no debe mezclarse con la válvula. Al enrollar, se debe reservar un hilo.

(5) La disposición de la tráquea debe ser limpia y hermosa, y tratar de no cruzar la disposición. Se deben utilizar codos de 90 grados en las esquinas. Al reparar la tráquea, no ejerza una tensión adicional en las articulaciones, de lo contrario se producirá una fuga de aire.

(6) Al conectar la válvula solenoide, preste atención a la función de cada número de puerto de aire en la válvula: P: entrada de aire total; A: salida de aire 1; B: salida de aire 2; R (EA): escape correspondiente a A; S (EB): Escape correspondiente a B.

(7) Cuando se ensambla el cilindro, el eje del vástago del pistón y la dirección del movimiento de la carga deben ser consistentes.

(8) Cuando se utiliza una guía de rodamiento lineal, después de que el extremo frontal del vástago del cilindro esté conectado a la carga, no debe haber ninguna fuerza extraña durante toda la carrera, de lo contrario se dañará el cilindro.

(9) Cuando utilice una válvula de mariposa, debe prestar atención al tipo de válvula de mariposa. En general, se distingue por la gran flecha marcada en el cuerpo de la válvula. La flecha grande que apunta al extremo de la rosca se utiliza para el cilindro; la flecha grande que apunta al extremo del tubo se utiliza para la válvula solenoide. .

Trabajos de inspección de montaje.

(1) Cada vez que se completa el ensamblaje de un componente, se debe verificar de acuerdo con los siguientes puntos. Si se encuentra un problema de montaje, se debe analizar y solucionar a tiempo.

A. La integridad del trabajo de ensamblaje, verifique los planos de ensamblaje y verifique si faltan piezas.

B. Para conocer la precisión de la posición de instalación de cada pieza, verifique el plano de ensamblaje o los requisitos establecidos en la especificación anterior.

C. La confiabilidad de cada pieza de conexión, si cada tornillo de fijación alcanza el torque requerido para el ensamblaje y si los sujetadores especiales cumplen con los requisitos para evitar que se aflojen.

D. La flexibilidad del movimiento de las piezas móviles, como si hay algún atasco o estancamiento, excentricidad o flexión al girar o mover manualmente los rodillos transportadores, poleas, rieles guía, etc.

(2) Después del montaje final, la inspección principal es comprobar las conexiones entre los componentes del montaje. El contenido de la inspección se basa en las "cuatro propiedades" especificadas en (1) como estándar de medición.

(3) Después del montaje final, se deben limpiar las limaduras de hierro, escombros, polvo, etc. de todas las partes de la máquina para garantizar que no haya obstáculos en las piezas de la transmisión.

(4) Al probar la máquina, supervise cuidadosamente el proceso de inicio. Después de arrancar la máquina, observe inmediatamente los principales parámetros de trabajo y si las piezas móviles se mueven normalmente.

(5) Los principales parámetros de trabajo incluyen la velocidad del movimiento, la suavidad del movimiento, la rotación de cada eje de transmisión, la temperatura, la vibración y el ruido, etc.

Anebon hará que cada trabajo duro sea excelente y excelente, y acelerará nuestras medidas para posicionarnos en el rango de empresas intercontinentales de primer nivel y alta tecnología para China Gold Supplier para OEM, servicio de mecanizado CNC personalizado, servicio de fabricación de chapa metálica, fresado. servicios. ¡Anebon hará tu compra personalizada para satisfacer tus necesidades! El negocio de Anebon establece varios departamentos, incluido el departamento de producción, el departamento de ingresos, el departamento de control excelente y el centro de servicios, etc.

Suministro de fábrica Chinapiezas de torneado de precisióny pieza de aluminio. ¡Puede informarle a Anebon su idea de desarrollar un diseño único para su propio modelo para evitar que haya demasiadas piezas similares en el mercado! ¡Vamos a dar nuestro mejor servicio para satisfacer todas sus necesidades! ¡Recuerda contactar con Anebon inmediatamente!

Hora de publicación: 04-sep-2023