El desarrollo de utillajes suele realizarse de acuerdo con las necesidades particulares de un proceso determinado, una vez establecido el proceso de mecanizado de las piezas. Es importante considerar plenamente la viabilidad de implementar los accesorios al formular el proceso. Al crear los accesorios de herramientas, se deben sugerir ajustes al proceso cuando sea necesario.

La calidad del diseño del accesorio de herramientas debe evaluarse en función de su capacidad para garantizar consistentemente la calidad del procesamiento de la pieza de trabajo, lograr una alta eficiencia de producción, minimizar costos, permitir una extracción conveniente de viruta, garantizar una operación segura, ahorrar mano de obra y facilitar la fabricación y mantenimiento. Los parámetros de evaluación incluyen estos factores.

1. Directrices fundamentales para el diseño de accesorios de herramientas.

1)Asegurar la estabilidad y confiabilidad del posicionamiento de la pieza de trabajo durante la utilización;

2)Proporcionar una fuerza de sujeción o soporte de carga adecuada para garantizar el procesamiento de la pieza de trabajo en el dispositivo;

3)Permitir una operación simple y rápida durante el proceso de sujeción;

4)Incorporar piezas desgastables con estructura reemplazable, idealmente evitando el uso de otras herramientas cuando las condiciones lo permitan;

5)Establecer confiabilidad en el posicionamiento repetido del dispositivo durante el ajuste o reemplazo;

6)Minimizar la complejidad y los costos evitando estructuras complejas siempre que sea posible;

7)Utilizar piezas estándar como componentes en la mayor medida posible;

8)Establecer la sistematización y estandarización interna de productos dentro de la empresa.

2. Conocimientos básicos de diseño de utillajes y accesorios.

Un excelente accesorio de máquina herramienta debe cumplir los siguientes requisitos básicos:

1)Garantizar la precisión del mecanizado de la pieza de trabajo requiere seleccionar el dato de posicionamiento, la técnica y los componentes adecuados, y realizar un análisis de errores de posicionamiento si es necesario. También se debe prestar atención a la influencia de los elementos estructurales del dispositivo en el procesamiento para garantizar que el dispositivo cumpla con las especificaciones de precisión de la pieza de trabajo.

2)Para mejorar la eficiencia de la producción, adapte la complejidad de los accesorios especiales para que coincidan con la capacidad de producción. Utilice varios mecanismos de sujeción rápidos y eficientes siempre que sea posible para simplificar las operaciones, disminuir el tiempo auxiliar y aumentar la eficiencia de la producción.

3)Opte por estructuras simples y racionales para accesorios especiales con excelente rendimiento operativo para agilizar los procesos de fabricación, montaje, ajuste, inspección y mantenimiento.

4)Los dispositivos de trabajo de alto rendimiento deben poseer suficiente resistencia y rigidez, además de un funcionamiento fácil, eficiente, seguro y confiable. Siempre que sea posible y rentable, emplee dispositivos de sujeción neumáticos, hidráulicos y otros dispositivos de sujeción mecanizados para reducir la intensidad del trabajo del operador. Además, el accesorio de herramientas debe facilitar la extracción de virutas e implementar estructuras, si es necesario, para evitar que las virutas comprometan el posicionamiento de la pieza de trabajo, dañen las herramientas o causen acumulación de calor y deformación del sistema de proceso.

5)Los accesorios especiales económicamente eficientes deben utilizar componentes y estructuras estándar tanto como sea posible. Esfuércese por lograr diseños simples y una fabricación sencilla para minimizar los costos de producción de accesorios. En consecuencia, realice los análisis técnicos y económicos necesarios de la solución del accesorio durante la fase de diseño en función del pedido y las capacidades de producción para mejorar los beneficios económicos del accesorio durante la producción.

3. Descripción general de la estandarización del diseño de herramientas y accesorios.

1. Métodos y pasos básicos del diseño de herramientas y accesorios.

Preparación antes del diseño Los datos originales para el diseño de herramientas y accesorios incluyen lo siguiente:

a)Proporcione avisos de diseño, dibujos de piezas completadas, bocetos preliminares y rutas de proceso, junto con otros detalles técnicos. Obtenga una comprensión de los requisitos técnicos para cada proceso, incluidos los métodos de posicionamiento y sujeción, los detalles de procesamiento de la etapa anterior, las condiciones de la superficie, las máquinas herramienta empleadas, las herramientas, el equipo de inspección, las tolerancias de mecanizado y las cantidades de corte.

b)Comprender el tamaño del lote de producción y los requisitos de fijación.

c)Familiarícese con los principales parámetros técnicos, rendimiento, especificaciones, precisión y dimensiones asociados con la estructura del accesorio que conecta la parte de la máquina herramienta utilizada.

d)Mantener un inventario estándar de materiales de accesorios.

2. Cuestiones a considerar en el diseño de accesorios de herramientas.

El diseño de la abrazadera generalmente tiene una estructura única, lo que da la impresión de que la estructura no es muy complicada. Especialmente ahora, la popularidad de las abrazaderas hidráulicas ha simplificado enormemente la estructura mecánica original. Sin embargo, si no se toman consideraciones detalladas durante el proceso de diseño, inevitablemente ocurrirán problemas innecesarios:

a)Al diseñar, asegúrese de considerar con precisión el margen en blanco de la pieza de trabajo para evitar interferencias debido al sobredimensionamiento. Prepare el dibujo en blanco antes de continuar con el proceso de diseño para dejar suficiente espacio.

b)Para garantizar un funcionamiento eficiente y una eliminación de viruta fluida del accesorio, es fundamental abordar problemas potenciales como la acumulación de limaduras de hierro y la mala salida del fluido de corte en las primeras etapas de la etapa de diseño. Anticipar y resolver los problemas de procesamiento desde el principio es esencial para optimizar el propósito de los accesorios mejorando la eficiencia y la facilidad de operación.

c)Enfatice la apertura general del dispositivo para simplificar el proceso de instalación para los operadores, evitando tareas que requieren mucho tiempo y mano de obra. Descuidar la apertura de los accesorios es desfavorable en el diseño.

d)Respete siempre los principios teóricos básicos en el diseño de accesorios para mantener la precisión y la longevidad. Los diseños no deben comprometer estos principios, incluso si parecen cumplir con los requisitos iniciales del usuario, ya que un buen diseño debe resistir la prueba del tiempo.

e)Considere la posibilidad de sustituir de forma rápida y sencilla los componentes de posicionamiento para abordar el desgaste severo y evitar diseñar piezas más grandes y complejas. La facilidad de reemplazo debería ser un factor clave en el diseño de componentes.

La acumulación de experiencia en el diseño de accesorios es muy importante. A veces el diseño es una cosa y la aplicación práctica es otra, por eso un buen diseño es un proceso de acumulación y resumen continuos.

Los dispositivos de trabajo de uso común se dividen principalmente en las siguientes categorías según su funcionalidad:

01 molde de abrazadera

02 Útiles de taladrado y fresado

03 CNC, mandril de instrumentos

04 Herramientas para pruebas de gas y agua.

05 Útiles de recorte y punzonado

06 Herramientas de soldadura

07 Plantilla de pulido

08 Herramientas de montaje

09 Herramientas de tampografía y grabado láser.

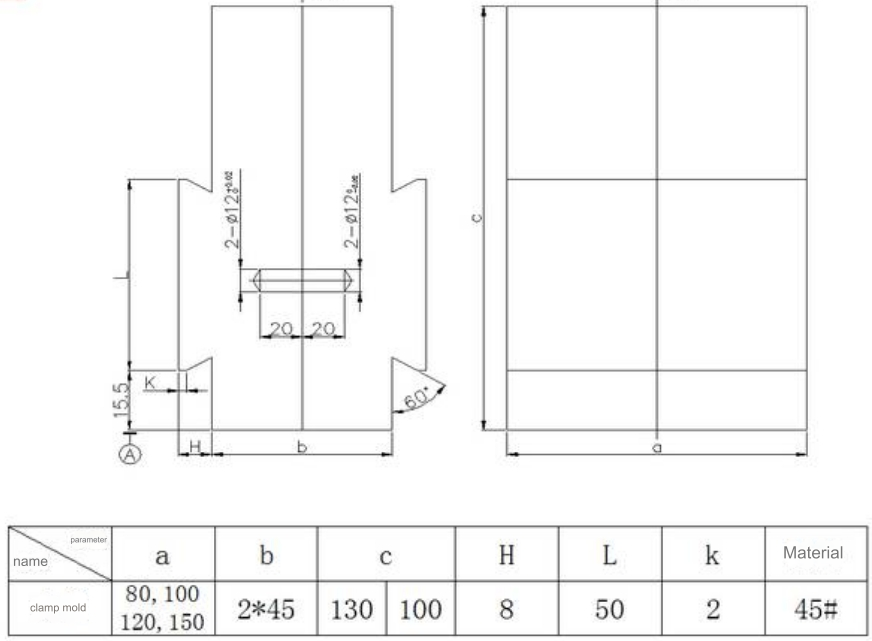

01 molde de abrazadera

Definición: Una herramienta para posicionar y sujetar según la forma del producto.

Puntos de diseño:

1)Este tipo de abrazadera encuentra su aplicación principal en el tornillo de banco y ofrece la flexibilidad de recortarse según los requisitos.

2)Se pueden integrar ayudas de posicionamiento adicionales en el molde de sujeción, generalmente aseguradas mediante soldadura.

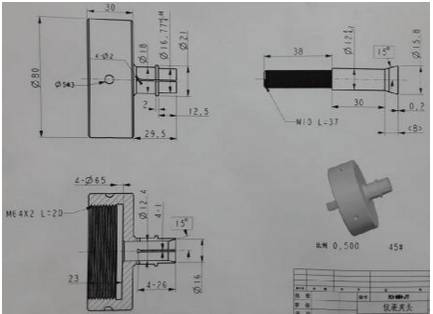

3)El diagrama anterior es una representación simplificada y las dimensiones de la estructura de la cavidad del molde dependen de las circunstancias específicas.

4)Coloque correctamente el pasador de ubicación de 12 mm de diámetro en el molde móvil, mientras que el orificio correspondiente en el molde fijo está diseñado para acomodar suavemente el pasador.

5)Durante la fase de diseño, la cavidad de ensamblaje debe ajustarse y ampliarse en 0,1 mm, teniendo en cuenta la superficie del contorno del dibujo en blanco no encogido.

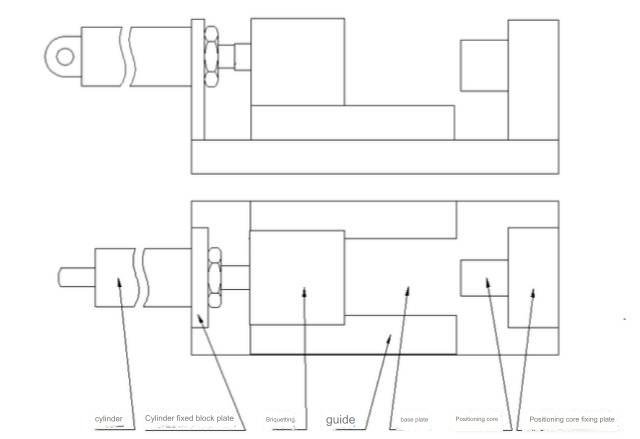

02 Útiles de taladrado y fresado

Puntos de diseño:

1)Si es necesario, se pueden incorporar mecanismos de posicionamiento adicionales al núcleo fijo y su correspondiente placa fija.

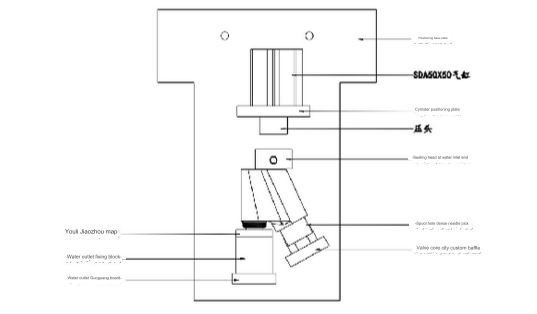

2)La imagen representada es un esquema estructural básico. Las condiciones actuales exigen un diseño personalizado y acorde con la estructura del producto.

3)La elección del cilindro está influenciada por las dimensiones del producto y la tensión que sufre durante el procesamiento. SDA50X50 es la opción predominante en tales escenarios.

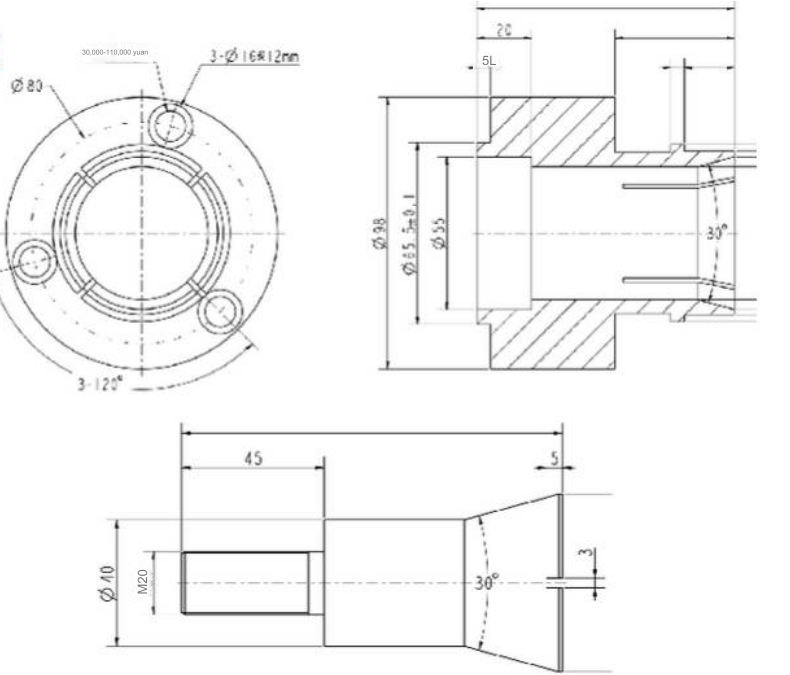

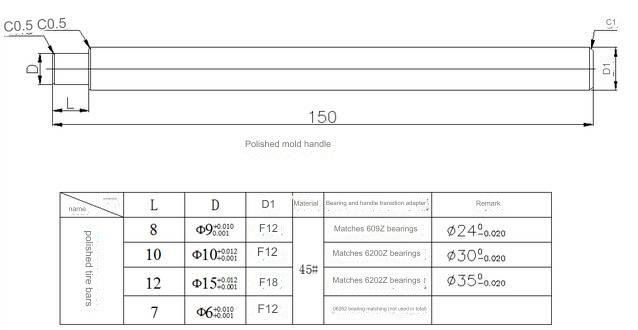

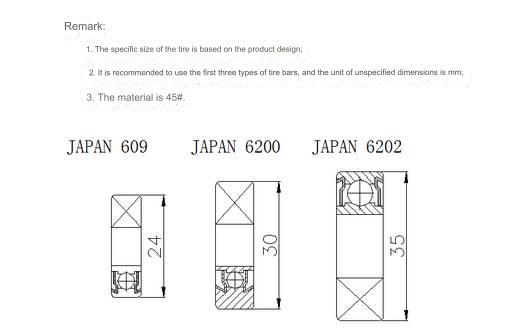

03 CNC, mandril de instrumentos

Un mandril CNC

Mandril con punta hacia adentro

Puntos de diseño:

1. Las dimensiones no marcadas en la imagen de arriba se basan en la estructura del tamaño del orificio interior del producto real;

2. El círculo exterior que está en contacto de posicionamiento con el orificio interior del producto debe dejar un margen de 0,5 mm en un lado durante la producción, y finalmente se instala en la máquina herramienta CNC y luego se gira finamente al tamaño adecuado para evitar deformaciones y excentricidad causada por el proceso de enfriamiento;

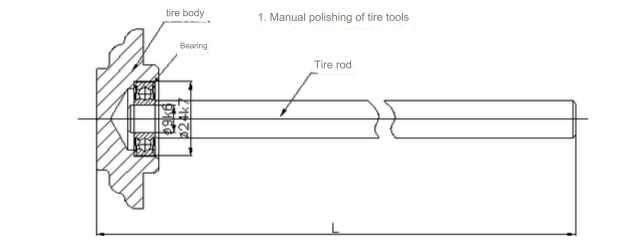

3. Se recomienda utilizar acero para resortes como material para la pieza de ensamblaje y 45# para la pieza de la barra de dirección;

4. La rosca M20 en la pieza del tirante es una rosca de uso común que se puede ajustar según la situación real.

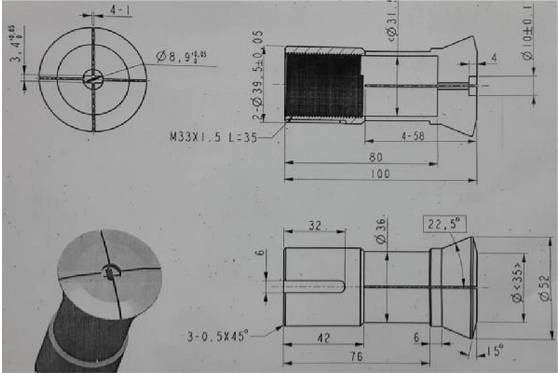

Mandril de convergencia del instrumento

Puntos de diseño:

1. La imagen de arriba es un diagrama de referencia y las dimensiones y estructura del ensamblaje se basan en las dimensiones y estructura reales del producto;

2. El material es 45# y está templado.

Pinza externa del instrumento

Puntos de diseño:

1. La imagen de arriba es un diagrama de referencia y el tamaño real depende de la estructura del tamaño del orificio interior del producto;

2. El círculo exterior que está en contacto de posicionamiento con el orificio interior del producto debe dejar un margen de 0,5 mm en un lado durante la producción, y finalmente se instala en el torno del instrumento y luego se gira finamente al tamaño adecuado para evitar deformaciones y excentricidad. causado por el proceso de enfriamiento;

3. El material es 45# y está templado.

04 Herramientas de prueba de gas

Puntos de diseño:

1) La imagen proporcionada sirve como guía para las herramientas de prueba de gas. El diseño de la estructura específica debe alinearse con el producto real. El objetivo es crear un método de sellado sencillo para realizar pruebas de gas y confirmar la integridad del producto.

2) El tamaño del cilindro se puede adaptar a las dimensiones del producto, asegurando que la carrera del cilindro permita un fácil manejo delproducto de mecanizado cnc.

3) Para sellar las superficies que entran en contacto con el producto, se suelen utilizar materiales con fuerte capacidad de compresión, como cola Uni y anillos de goma NBR. Además, cuando se emplean bloques de posicionamiento que tocan la superficie externa del producto, se recomienda utilizar bloques de plástico con pegamento blanco durante las operaciones. Además, cubrir el centro con un paño de algodón ayuda a proteger la apariencia del producto.

4) Al diseñar, es esencial considerar la ubicación del producto para evitar fugas de gas dentro de la cavidad del producto, lo que podría provocar una detección falsa.

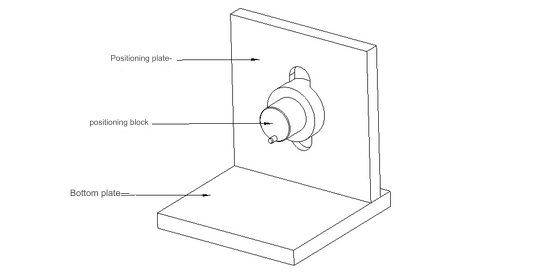

05 Útiles de punzonado

Puntos de diseño:

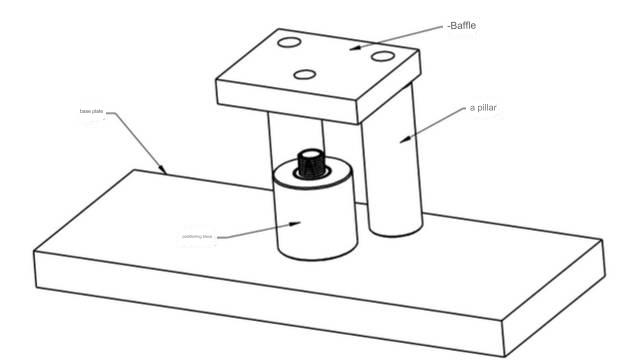

La imagen de arriba ilustra el diseño típico de las herramientas de punzonado. La placa base se fija de forma segura al banco de trabajo de la máquina punzonadora, mientras que el bloque de posicionamiento se emplea para estabilizar el producto. La configuración precisa se adapta a los requisitos específicos del producto. El punto central permite una manipulación y colocación segura y sin esfuerzo del producto, mientras que el deflector ayuda a separar el producto de la cuchilla perforadora.

Los pilares sirven para fijar el deflector en su lugar y las posiciones de montaje y las dimensiones de estos componentes se pueden personalizar para adaptarse a las características únicas del producto.

06 Herramientas de soldadura

La función principal de las herramientas de soldadura es asegurar el posicionamiento preciso de cada componente dentro del conjunto de soldadura y garantizar el tamaño consistente de cada pieza. La estructura central consta de un bloque de posicionamiento, diseñado a medida para que coincida con la estructura específica delpiezas de aluminio mecanizadas cnc. Es importante destacar que al colocar el producto sobre las herramientas de soldadura, es fundamental evitar crear un espacio sellado para evitar cualquier impacto adverso en el tamaño de las piezas debido a una presión excesiva durante el proceso de soldadura y calentamiento.

07 accesorio de pulido

08 Herramientas de montaje

La función principal de las herramientas de ensamblaje es brindar soporte para el posicionamiento durante el ensamblaje de componentes. El concepto de diseño es mejorar la facilidad de recoger y colocar productos de acuerdo con la estructura de ensamblaje de los componentes. Es fundamental garantizar que la apariencia del producto se mantenga intacta durante el montaje y que pueda cubrirse durante su uso. Proteja el producto utilizando un paño de algodón y considere utilizar materiales no metálicos como pegamento blanco al seleccionar los materiales.

09 Herramientas de tampografía y grabado láser.

Puntos de diseño:

Diseñe la estructura de posicionamiento de las herramientas de acuerdo con los requisitos de grabado del producto real. Preste atención a la conveniencia de recoger y colocar el producto y a la protección de la apariencia del producto. El bloque de posicionamiento y el dispositivo de posicionamiento auxiliar en contacto con el producto deben estar hechos de cola blanca y otros materiales no metálicos en la medida de lo posible.

Anebon cuenta con el equipo de producción más avanzado, ingenieros y trabajadores experimentados y calificados, sistemas de control de calidad reconocidos y un amable equipo de ventas profesional, soporte preventa y posventa para plástico OEM ABS/PA/POM al por mayor de China.Torno CNC para metalesFresado CNC de piezas de mecanizado CNC de 4 ejes/5 ejes,piezas de torneado cnc. Actualmente, Anebon busca lograr una cooperación aún mayor con clientes extranjeros de acuerdo con los beneficios mutuos. Experimente de forma gratuita ponerse en contacto con nosotros para obtener más detalles.

2022 Mecanizado y CNC de China de alta calidad. Con un equipo de personal experimentado y conocedor, el mercado de Anebon cubre América del Sur, EE. UU., Medio Oriente y África del Norte. Muchos clientes se han hecho amigos de Anebon después de una buena cooperación con Anebon. Si tiene el requerimiento de alguno de nuestros productos, recuerde contactarnos ahora. Anebon esperará tener noticias suyas pronto.

Hora de publicación: 26 de febrero de 2024