¿Qué sabes sobre el proceso de tratamiento superficial de materiales en el mecanizado CNC?

Para el mecanizado CNC, el tratamiento de superficie es el proceso empleado para mejorar la apariencia, así como la función y la longevidad de los materiales mecanizados. Los procesos más comunes utilizados para tratar las superficies utilizadas en el mecanizado CNC incluyen el desbarbado. Este procedimiento implica la eliminación de bordes afilados, rebabas o cualquier exceso de material de la superficie de un componente mecanizado. El desbarbado mejora la estética y la seguridad del producto final.

Pulido:El pulido se puede utilizar para alisar las superficies de la sustancia, lo que da como resultado una apariencia brillante y reflectante. Mejora la apariencia de los componentes y disminuye la fricción en las piezas.

Molienda: Se utiliza para eliminar imperfecciones en superficies o lograr tolerancias precisas. Esto implica el uso de una muela abrasiva para eliminar materiales de una pieza de trabajo.

Anodizado:Es un proceso electroquímico que crea una capa protectora similar a un óxido en la superficie de materiales metálicos como el aluminio. Mejora la resistencia a la corrosión así como la estética, dureza y.

galvanoplastiaImplica colocar una fina capa de metal sobre la parte superior del material. Mejora la resistencia a la corrosión así como la conductividad y el aspecto.

Revestimiento:El recubrimiento de superficies es el proceso de aplicar una capa o pintura anticorrosión sobre la superficie del material. Puede proporcionar resistencia a la corrosión y al desgaste. También puede mejorar la estética.

Tratamiento térmico:Esto implica exponer un material a temperaturas extremas y frío controlado para modificar sus propiedades mecánicas. Este proceso mejora la durabilidad, dureza del material y resiste el desgaste y la deformación.

Estos tratamientos para superficies pueden mejorar en gran medida la calidad general, el rendimiento y la longevidad de los componentes mecanizados por CNC. El tipo de tratamiento que elija utilizar depende del material, su aplicación prevista y los resultados deseados.

El tratamiento de superficie es un proceso para crear una capa sobre el material base que tiene características químicas, físicas y mecánicas que difieren de las del material base.

El objetivo del tratamiento superficial es satisfacer la resistencia al desgaste, corrosión y otras necesidades que tenga la mercancía. Las técnicas más utilizadas para el tratamiento de superficies incluyen el esmerilado mecánico, los tratamientos químicos, el tratamiento térmico de superficies y la pulverización sobre la superficie. El tratamiento superficial es el proceso de limpiar la superficie, barrerla, desbarbarla y desengrasar el exterior de la pieza. Hoy discutiremos el procedimiento de tratamiento de superficies.

¿Qué beneficios puede aportar el tratamiento superficial al mecanizado de piezas?

Los procedimientos de terapia de superficie pueden aportar una serie de ventajas apiezas mecanizadas, que incluye: Estética mejorada: los tratamientos de superficie, como el pulido, el anodizado, el enchapado y el acabado, pueden mejorar el encanto visual de los componentes mecanizados. Puede proporcionar un acabado liso, brillante o personalizado, mejorando el aspecto total del artículo.

Resistencia mejorada a la oxidación: Muchas terapias de áreas superficiales, como anodizado, enchapado y acabado, crean una capa protectora en la superficie del material. Esta capa actúa como obstáculo, evitando que la pieza entre en contacto con el entorno corrosivo, mejorando así su resistencia a la corrosión.

Mayor resistencia al desgaste: las terapias superficiales, como el tratamiento térmico o los acabados, pueden aumentar drásticamente la resistencia al desgaste de las piezas mecanizadas. Estos procedimientos pueden mejorar la firmeza, dureza y robustez de los materiales, haciéndolos más resistentes al roce, la abrasión y el desgaste. Aumente la lubricación y también disminuya el roce: algunos tratamientos de superficie, como el pulido o la aplicación de capas con materiales de baja fricción, pueden minimizar la fricción entre los componentes móviles. Esto provoca un proceso más suave, reduce el desgaste y también mejora el rendimiento general de las piezas mecanizadas.

Resistencia química mucho mejor: mediante el tratamiento de la superficie se puede aumentar la resistencia química de los componentes mecanizados. Esto es particularmente beneficioso cuando los componentes entran en contacto con productos químicos hostiles o compuestos que pueden descomponer el producto. Tolerancias más estrictas y mayor precisión: los tratamientos superficiales, como el esmerilado o el pulido, logran resistencias dimensionales más estrictas y también garantizan una mayor precisión en las piezas mecanizadas. Esto es importante para aplicaciones que requieren alta precisión y también tolerancias estrictas.

Adhesión y unión mejoradas: la preparación de la superficie puede crear una superficie adecuada para adhesivos, pinturas u otros métodos de unión. Esto permite una unión más poderosa y confiable entre diferentes elementos, mejorando la integridad del producto. En general, los procesos de tratamiento de superficies desempeñan un papel crucial en la optimización de la función, la longevidad y también el aspecto decomponentes mecanizados, haciéndolos más adecuados para la aplicación deseada y mejorando su alta calidad total.

Los procesos de tratamiento de superficies comúnmente utilizados son:

Galvanoplastia al vacío, proceso de galvanoplastia, anodizado, pulido electrolítico, proceso de tampografía, proceso de galvanización, recubrimiento en polvo, impresión por transferencia de agua, serigrafía, electroforesis, etc.

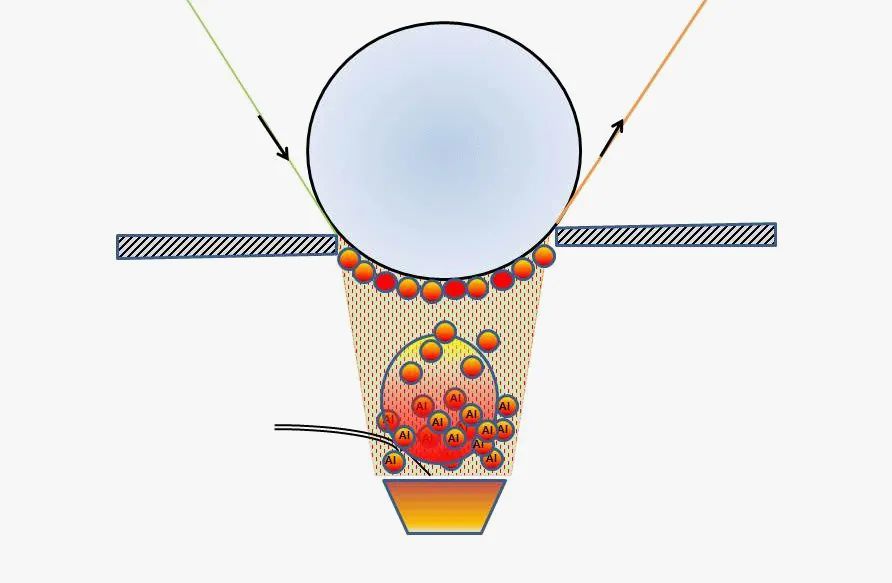

01. Enchapado al vacío

—— Metalización al vacío ——

El revestimiento al vacío puede describirse como un proceso de deposición física. En esencia, el gas argón se inyecta en estado de vacío, los átomos del gas golpean el material elegido y el material objetivo se divide en moléculas, que luego son absorbidas por sustancias conductoras para formar una capa de imitación de metal uniforme y suave. .

Materiales aplicables:

1. Se puede recubrir una variedad de materiales, incluidos metales, plásticos duros y blandos, cerámica, materiales compuestos y vidrio. El método de galvanoplastia más utilizado es el aluminio, seguido del cobre y la plata.

2. Los materiales naturales no son apropiados para el revestimiento de vapor debido al hecho de que la humedad en los materiales naturales puede alterar el ambiente de vacío.

El costo del proceso es el costo del revestimiento de vapor; el artículo debe pulverizarse, descargarse, cargarse y luego volver a pulverizarse, lo que significa que el gasto de mano de obra es costoso; sin embargo, depende del tamaño y la complejidad de la pieza de trabajo.

Impacto ambiental: la galvanoplastia al vacío causa un impacto ambiental mínimo, que es similar al efecto del proceso en el medio ambiente circundante.

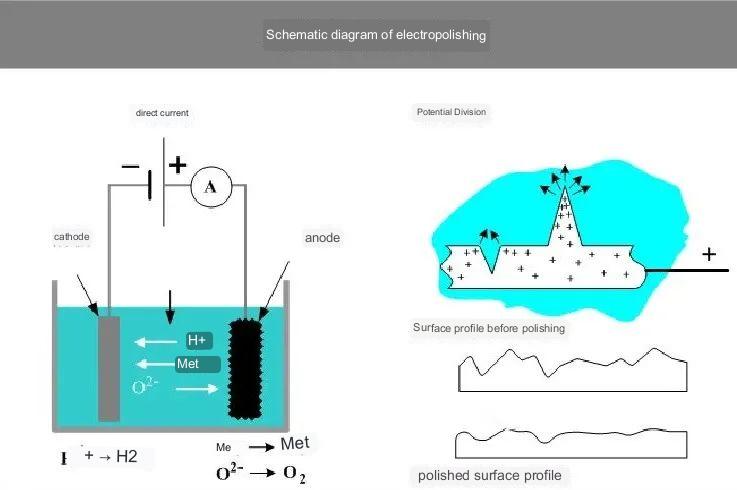

02. Electropulido

—— Electropulido ——

El electropulido se refiere a un procedimiento electroquímico mediante el cual los átomos en elpiezas de torneado cncque se sumergen en un electrolito se transforman en iones y luego se eliminan de la superficie mediante el flujo de una carga eléctrica, lo que elimina las finas rebabas y mejora el brillo de la superficie.

Materiales aplicables:

1. La mayoría de los metales se pulen electrolíticamente, incluido el pulido de la superficie que sufre el acero inoxidable que es el más utilizado (especialmente con el grado inoxidable austenítico).

2. No se pueden electropulir diferentes materiales simultáneamente o incluso dentro del mismo disolvente para electrólisis.

Costo del proceso: Todo el proceso de pulido electrolítico está casi completamente automatizado, lo que significa que el costo de la mano de obra es extremadamente bajo. Impacto en el medio ambiente: El pulido electrolítico emplea productos químicos de bajo impacto. Todo el proceso requiere sólo una pequeña cantidad de agua y es muy fácil de usar. Además, puede mejorar las propiedades del acero inoxidable y retrasar la corrosión del acero inoxidable.

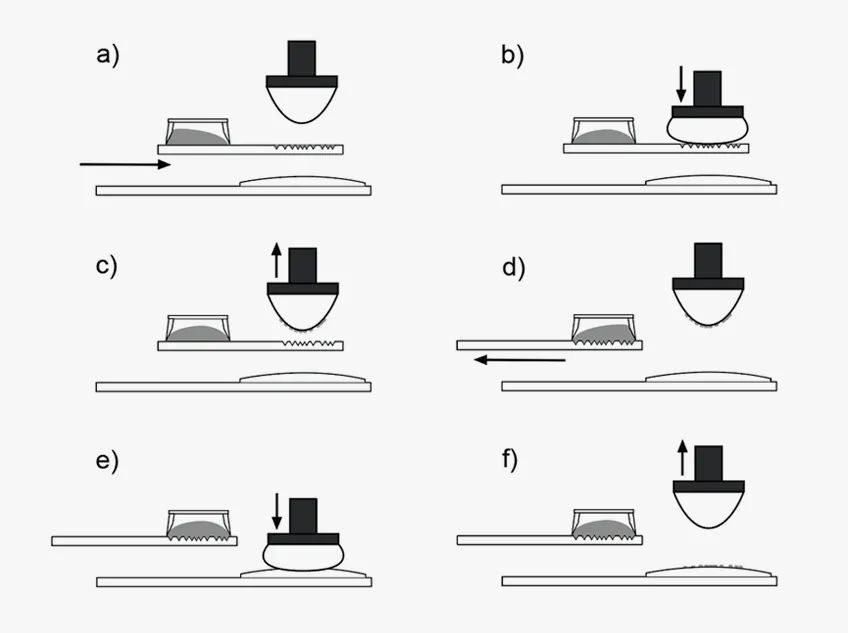

03. Proceso de tampografía

——Tampografía——

La capacidad de imprimir imágenes, textos y gráficos sobre superficies de objetos de formas irregulares se está convirtiendo en un aspecto importante de la impresión especial.

Materiales aplicables:

La tampografía es una opción viable en casi cualquier material, excepto los materiales que son más frágiles como las almohadillas de silicona como el PTFE.

Costo del proceso Bajo costo de molde y bajo costo de mano de obra.

Impacto ambiental: ya que este proceso está restringido a tintas que son solubles (que están contaminadas con productos químicos nocivos) y tiene un impacto ambiental significativo.

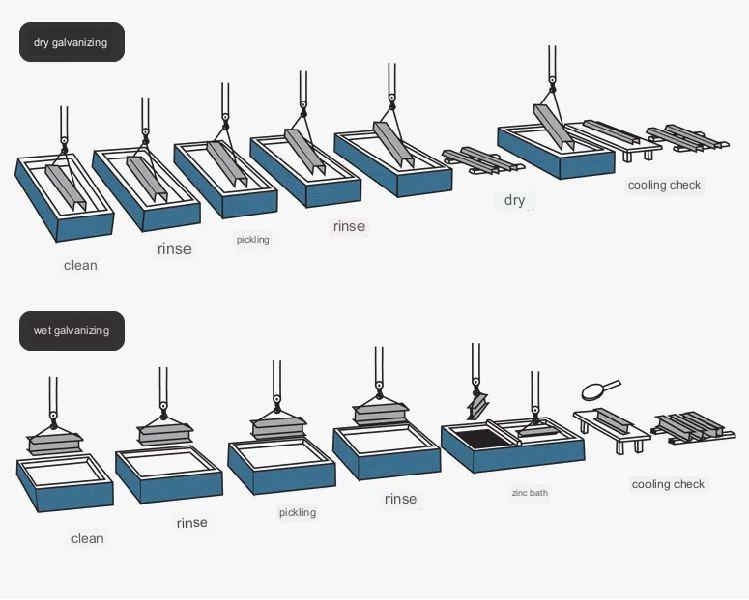

04. Proceso de galvanizado

—— Galvanizado ——

Una tecnología para el tratamiento de superficies que recubre una capa de zinc sobre aleaciones hechas de acero para brindar beneficios estéticos y antioxidantes. El recubrimiento de zinc de la superficie actúa como una capa de protección electroquímica que previene la corrosión del metal. Los dos métodos más utilizados son el galvanizado en caliente y el galvanizado.

Materiales aplicables:

Debido a que la galvanización depende de la unión metalúrgica, este proceso es adecuado para el tratamiento de superficies de hierro y acero.

Coste del proceso: Sin coste de molde, ciclo corto o coste de mano de obra medio, ya que la calidad de la superficie de la pieza está determinada en gran medida por el tratamiento superficial realizado a mano antes del galvanizado.

Impacto ambiental: Como el proceso de galvanizado puede aumentar la vida útil de las piezas de acero entre 40 y 100 años y también previene la corrosión y oxidación que puede ocurrir en ellas, el proceso puede tener un impacto en la protección del entorno. Además la pieza galvanizada puede ser devuelta al tanque de zinc una vez transcurrido su tiempo de uso y el uso continuo de zinc en forma líquida no genera desperdicios físicos o químicos.

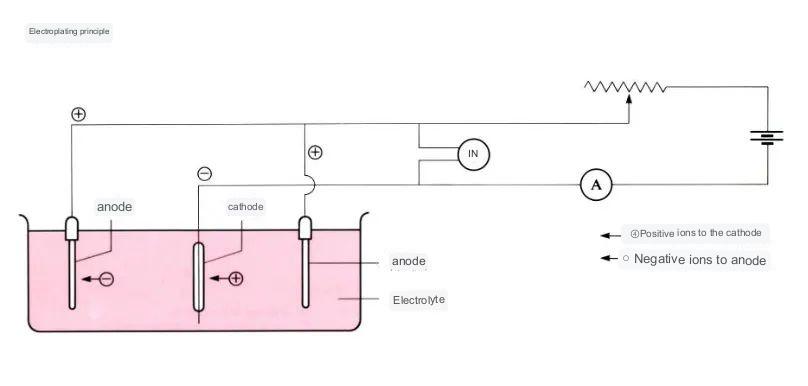

05. Proceso de galvanoplastia

—— Galvanoplastia ——

El procedimiento de unir una fina capa de película metálica a la superficie de los componentes mediante electrólisis, para detener la oxidación del metal, mejorar la resistencia al desgaste, la conductividad de la resistencia a la corrosión por reflexión de la luz y mejorar la apariencia. La capa exterior de muchas monedas también se puede galvanizar. .

Materiales aplicables:

1. Muchos metales están galvanizados. Sin embargo, varios metales tienen distintos niveles de pureza y eficacia del revestimiento. Los más populares son los siguientes: estaño y cromo, plata, níquel y rodio.

2. El material más popular para realizar la galvanoplastia es el ABS. ABS.

3. No se debe utilizar níquel metálico para galvanizar productos que entren en contacto con la piel porque es irritante y perjudicial para la piel.

Costo del proceso: No hay costos de molde, sin embargo, se requieren accesorios para asegurar las piezas. Los costos de tiempo se basan en la temperatura y el tipo de metal o el costo de mano de obra (medio-alto) depende del tipo específico de componentes enchapados, como joyas y platería, lo que requiere un alto nivel de experiencia. Está gestionado por empleados altamente cualificados debido a las altas exigencias en términos de apariencia y longevidad.

El impacto ambiental de la galvanoplastia: en el proceso de galvanoplastia se emplea una gran cantidad de productos químicos tóxicos, por lo que la desviación y extracción profesionales son esenciales para minimizar el impacto ambiental.

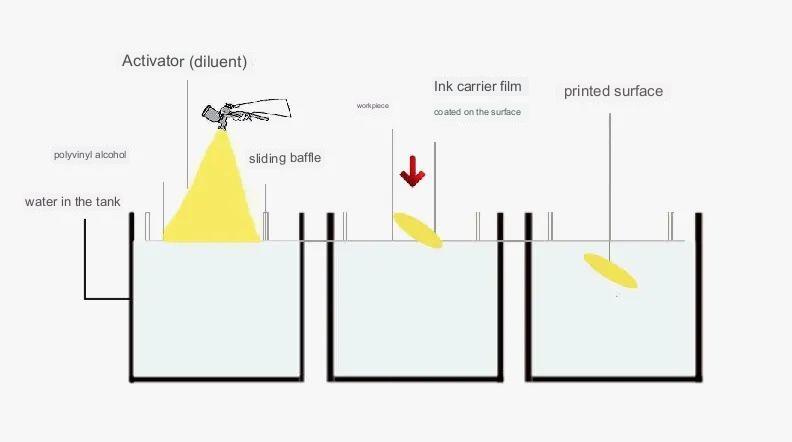

06. Impresión por transferencia de agua

—— Impresión por hidrotransferencia ——

Es una técnica para imprimir un patrón de color en el papel de transferencia de la superficie de un producto tridimensional utilizando agua a presión. A medida que las personas demandan embalaje de productos y decoración de superficies, el uso de la impresión bajo demanda se está generalizando cada vez más.

Materiales aplicables:

Todos los tipos de materiales duros son adecuados para la impresión por transferencia de agua y los materiales adecuados para la pulverización deben ser adecuados para la impresión con agua. Los más populares son las piezas moldeadas por inyección y los componentes metálicos.

Costo del proceso: No hay costos relacionados con el moho, sin embargo, muchos productos deben transferirse al agua al mismo tiempo mediante el uso de accesorios. el costo total no es mayor que la cantidad de tiempo por ciclo.

Impacto medioambiental: en comparación con la pulverización de productos, la impresión por transferencia de agua aplica pinturas de impresión de forma más completa, lo que reduce la posibilidad de fugas y desperdicios.

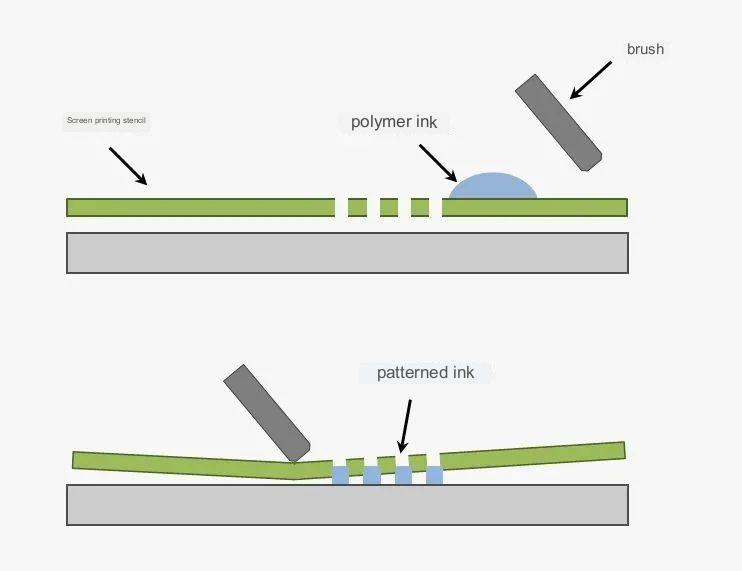

07. Serigrafía

—— Serigrafía ——

Mediante la extrusión del raspador, la tinta se transfiere a la superficie a través de su malla y forma exactamente la misma imagen que se imprimió en el primero. Las serigrafías son sencillas, fáciles de usar y fáciles de imprimir y realizar planchas, con un precio bajo y una excelente flexibilidad.

Los materiales de impresión que se utilizan habitualmente incluyen carteles con pinturas al óleo en color, tarjetas de visita, cubiertas encuadernadas con carteles, carteles de productos básicos y textiles teñidos e impresos.

Materiales aplicables:

Se puede serigrafiar casi cualquier material, incluidos metal, plástico, cerámica de papel, vidrio y más.

Costo del proceso El costo del molde es mínimo, pero aún depende de la cantidad de colores utilizados, ya que cada color debe crearse por sí solo. Los costes de mano de obra son extremadamente elevados, especialmente en el caso de la impresión multicolor.

Impacto ambiental: La serigrafía con tintas de colores claros no tiene un impacto negativo en el medio ambiente, sin embargo las tintas que están compuestas de PVC y formaldehído son compuestos químicos tóxicos, y requieren reciclaje y luego eliminación en el momento adecuado para detener la contaminación del agua. .

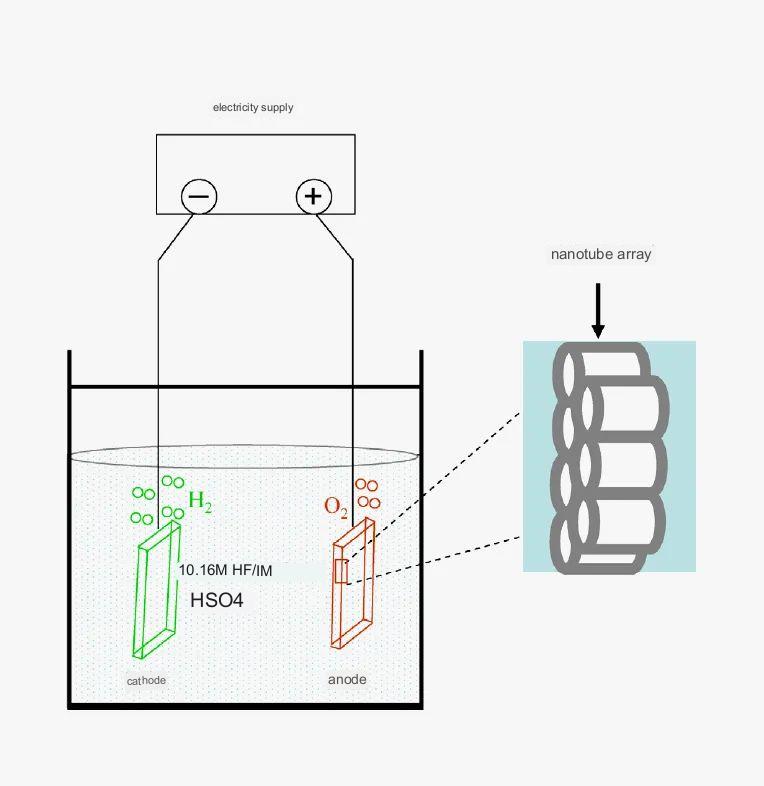

08. Anodizado

—— Oxidación anódica ——

El proceso de oxidación anódica del aluminio se basa principalmente en el concepto electroquímico de crear una capa delgada subyacente compuesta de una película de Al2O3 (óxido de aluminio) sobre el aluminio y la aleación de aluminio. El óxido tiene distintas propiedades como protección contra la corrosión, decoración, aislamiento y resistencia al desgaste.

Materiales aplicables:

Aluminio, aleaciones de aluminio y otros productos de aluminio.

Costos del proceso: En el proceso de producción el consumo de electricidad y agua es sustancial, particularmente durante el proceso de oxidación. El consumo energético de la propia maquinaria requiere ser refrigerada continuamente con agua corriente. El consumo de energía por tonelada suele ser de unos 1000 grados.

Impactos medioambientales: el anodizado no es excepcional en términos de eficiencia energética. Sin embargo, en el proceso de producción de electrólisis del aluminio, la reacción del ánodo genera gases que tienen efectos adversos nocivos sobre la capa de ozono de la atmósfera.

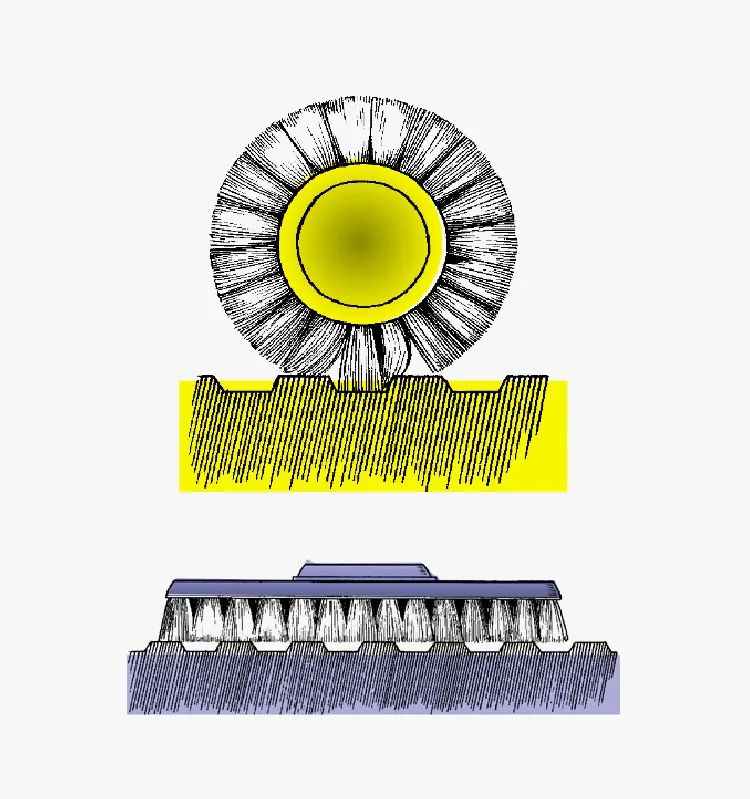

09. Trefilado de metales

—— Cableado de metal ——

Es un método de tratamiento de superficies que crea líneas en la superficie de la superficie de trabajo moliendo el artículo para lograr un impacto atractivo. Según las diversas estructuras después de la ilustración del cable, se puede dividir en: cableado recto, cableado desordenado, corrugado y arremolinado.

Materiales relevantes: Casi todos los materiales metálicos pueden utilizar el proceso de trefilado de cordón metálico.

Costo del proceso: el enfoque del procedimiento es sencillo, los dispositivos son sencillos, el consumo de material es extremadamente pequeño, el costo es bastante reducido y también la ventaja financiera es alta.

Influencia ambiental: productos de metal puro, sin pintura ni ningún tipo de material químico en la superficie, la temperatura alta de 600 grados no se derrite, no produce gases venenosos, cumple con los requisitos de seguridad contra incendios y de protección ambiental.

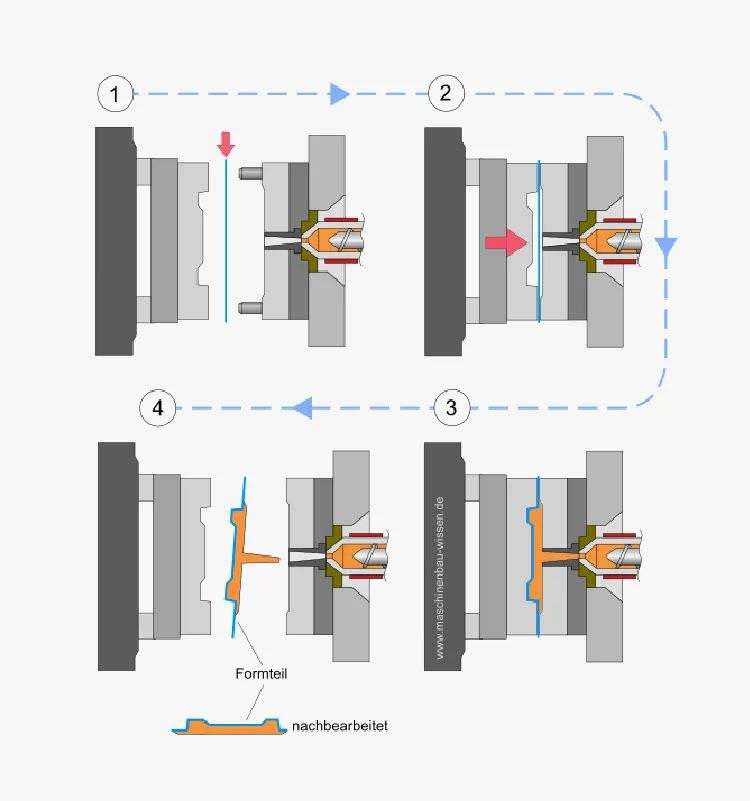

10. Decoración en molde

—— Decoración en molde-IMD ——

Es una técnica de moldeo que coloca el diafragma con un patrón impreso directamente en el molde de acero y el moho, infunde la resina para moldear directamente en el molde de metal y el moho y une el diafragma, y hace que el diafragma con un patrón impreso y el resina incorporada y solidificada en un producto terminado.

Producto apropiado: superficie plástica.

Refinar el costo: solo es necesario abrir una colección de moho y hongos, lo que puede reducir los costos y también las horas de trabajo, la producción altamente automatizada, el procedimiento de fabricación simplificado, el enfoque de moldeo por inyección de una sola vez, así como lograr moldeado y decoración al mismo tiempo. mismo tiempo.

Impacto ambiental: Esta moderna tecnología es respetuosa con el medio ambiente y previene la contaminación causada por la pintura convencional y la galvanoplastia.

Las ventajas de Anebon son cargos reducidos, equipo de ingresos dinámico, control de calidad especializado, fábricas sólidas, servicios de primera calidad para el servicio de fabricación de piezas de aluminio de mecanizado CNC y el servicio de fabricación de piezas de torneado de mecanizado CNC. Anebon se fijó el objetivo de innovación continua del sistema, innovación de gestión, innovación de élite e innovación sectorial, aprovechar al máximo las ventajas generales y realizar mejoras constantemente para respaldar la excelencia.

Nuevo producto de Anebon, máquina de procesamiento de orificios para cerraduras de China y máquina de procesamiento de orificios para cerraduras de ventanas de aluminio, Anebon tiene una línea completa de producción de materiales, una línea de ensamblaje, un sistema de control de calidad y, lo más importante, ahora Anebon tiene muchas patentes, tecnología y un equipo técnico y de producción experimentado, un servicio de ventas experimentado. equipo. Con las ventajas de todas las personas, vamos a crear "la reconocida marca internacional de monofilamentos de nailon" y a difundir nuestros productos a todos los rincones del mundo. Seguimos moviéndonos y haciendo nuestro mejor esfuerzo para servir a los clientes de Anebon.

Hora de publicación: 29-jul-2023