Неръждаема стомана е съкращението на неръждаема стомана и киселинно устойчива стомана. Стоманата, която е устойчива на слаби корозионни среди като въздух, пара и вода или има неръждаема собственост, се нарича неръждаема стомана; Стоманата, която е устойчива на химическа корозионна среда (киселина, основа, сол и други химически ецвания), се нарича киселинно устойчива стомана.

Неръждаемата стомана се отнася до стомана, която е устойчива на слаби корозионни среди като въздух, пара и вода и химически ецващи среди като киселина, основи и сол, известна също като неръждаема киселинно устойчива стомана. В практически приложения стоманата, устойчива на слаба корозионна среда, често се нарича неръждаема стомана, докато стоманата, устойчива на химическа среда, се нарича киселинно устойчива стомана. Поради разликата в химическия състав между двата, първият не е непременно устойчив на корозия с химическа среда, докато вторият обикновено е неръждаем. Корозионната устойчивост на неръждаемата стомана зависи от легиращите елементи, съдържащи се в стоманата.

Обикновено според металографската структура обикновените неръждаеми стомани се разделят на три вида: аустенитни неръждаеми стомани, феритни неръждаеми стомани и мартензитни неръждаеми стомани. На базата на тези три основни металографски структури, двуфазна стомана, неръждаема стомана с утаяване и високолегирана стомана със съдържание на желязо под 50% са получени за специфични нужди и цели.

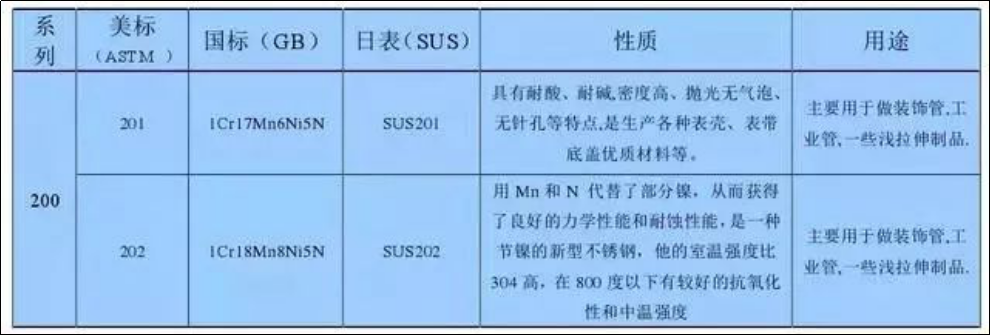

Разделя се на:

Аустенитна неръждаема стомана

Матрицата е предимно аустенитна структура (CY фаза) с лицево центрирана кубична кристална структура, която е немагнитна и е основно укрепена (и може да доведе до известен магнетизъм) чрез студена обработка. Американският институт за желязо и стомана е обозначен с номера от серии 200 и 300, като например 304.

Феритна неръждаема стомана

Матрицата е предимно феритна структура (фаза a) с центрирана кубична кристална структура, която е магнитна и обикновено не може да бъде втвърдена чрез топлинна обработка, но може да бъде леко укрепена чрез студена обработка. Американският институт за желязо и стомана е маркиран с 430 и 446.

Мартензитна неръждаема стомана

Матрицата е с мартензитна структура (кубична или кубична с тяло), магнитна и нейните механични свойства могат да се регулират чрез термична обработка. Американският институт за желязо и стомана е обозначен с числата 410, 420 и 440. Мартензитът има аустенитна структура при висока температура. Когато се охлади до стайна температура с подходяща скорост, аустенитната структура може да се трансформира в мартензит (т.е. да се втвърди).

Аустенитна феритна (дуплексна) неръждаема стомана

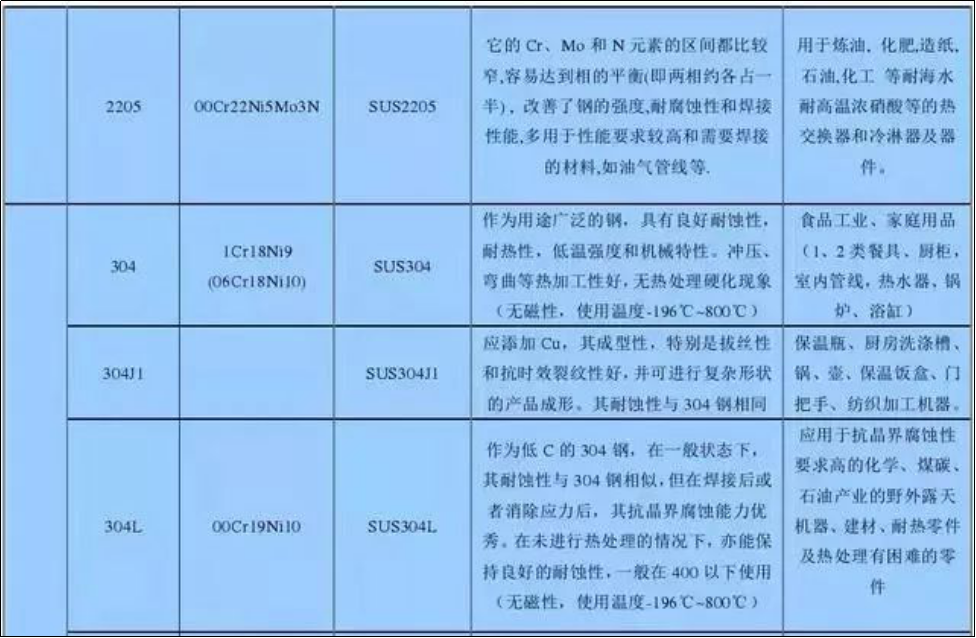

Матрицата има както аустенитни, така и феритни двуфазни структури, а съдържанието на по-малко фазова матрица обикновено е повече от 15%, което е магнитно и може да бъде укрепено чрез студена обработка. 329 е типична дуплексна неръждаема стомана. В сравнение с аустенитната неръждаема стомана, двуфазната стомана има по-висока якост и нейната устойчивост на междукристална корозия, хлоридна стрес корозия и точкова корозия е значително подобрена.

Преципитационно втвърдяваща се неръждаема стомана

Неръждаема стомана, чиято матрица е аустенитна или мартензитна и може да бъде закалена чрез обработка за утаяване. Американският институт за желязо и стомана е маркиран с номера от серия 600, като 630, т.е. 17-4PH.

Най-общо казано, с изключение на сплавта, аустенитната неръждаема стомана има отлична устойчивост на корозия. Феритната неръждаема стомана може да се използва в среда с ниска корозия. В среда с лека корозия може да се използва мартензитна неръждаема стомана и неръждаема стомана с утаяване, ако се изисква материалът да има висока якост или твърдост.

Характеристики и предназначение

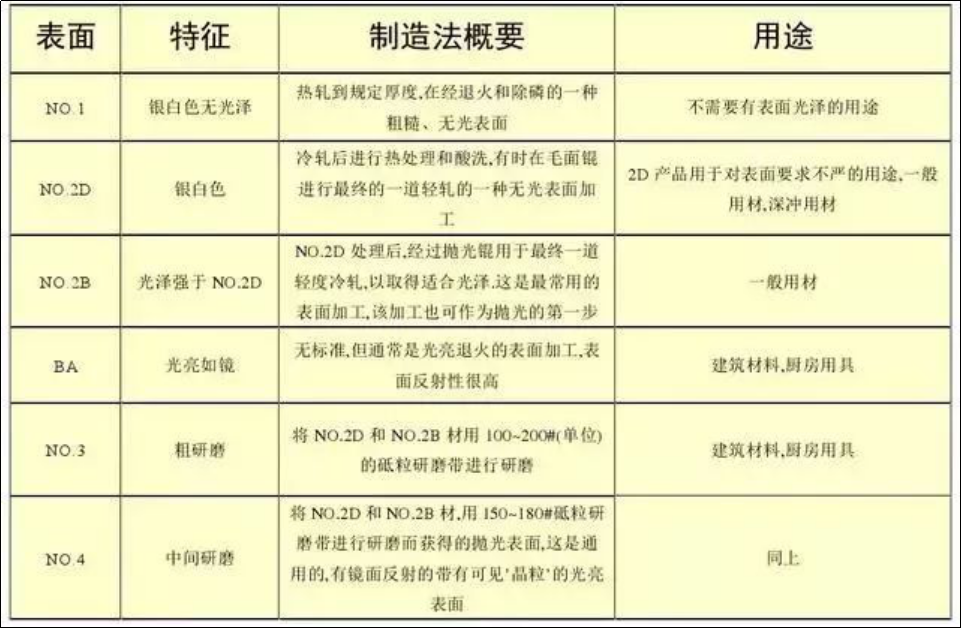

Повърхностна обработка

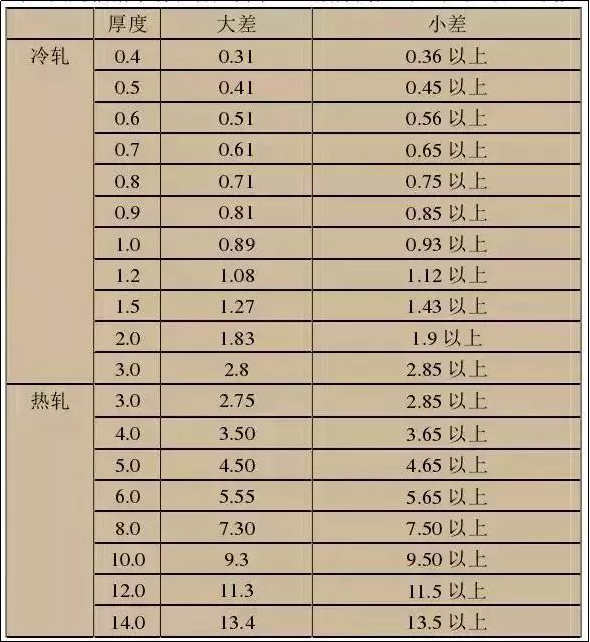

Разграничаване на дебелината

1. Тъй като в процеса на валцуване на машините на стоманодобивния завод, ролката е леко деформирана поради нагряване, което води до отклонение в дебелината на валцуваната плоча. Като цяло средната дебелина е тънка от двете страни. Когато се измерва дебелината на плочата, централната част на главата на плочата трябва да се измерва в съответствие с националните разпоредби.

2. Толерантността обикновено се разделя на голяма толерантност и малка толерантност според пазарното и клиентското търсене: напр.

Какъв вид неръждаема стомана не ръждясва лесно?

Има три основни фактора, влияещи върху корозията на неръждаема стомана:

1. Съдържание на легиращи елементи.

Най-общо казано, стоманата със съдържание на хром от 10,5% не е лесна за ръждясване. Колкото по-високо е съдържанието на хром и никел, толкова по-добра е устойчивостта на корозия. Например, съдържанието на никел в материала 304 трябва да бъде 8-10%, а съдържанието на хром трябва да бъде 18-20%. По принцип такава неръждаема стомана няма да ръждясва.

2. Процесът на топене на производителя също ще повлияе на устойчивостта на корозия на неръждаемата стомана.

Големите заводи за неръждаема стомана с добра технология за топене, усъвършенствано оборудване и усъвършенстван процес могат да осигурят контрола на елементите на сплавта, отстраняването на примесите и контрола на температурата на охлаждане на заготовката, така че качеството на продукта да е стабилно и надеждно, вътрешното качество е добро и е не е лесно да ръждясва. Напротив, някои малки заводи за стомана са изостанали в оборудването и технологиите. По време на топенето примесите не могат да бъдат отстранени и получените продукти неизбежно ще ръждясват.

3. Външна среда, суха и добре вентилирана среда не е лесна за ръжда.

Но райони с висока влажност на въздуха, продължително дъждовно време или високо pH на въздуха са податливи на ръжда. Неръждаемата стомана 304 ще ръждясва, ако околната среда е твърде лоша.

Как да се справим с петна от ръжда върху неръждаема стомана?

1. Химични методи

Използвайте киселинна почистваща паста или спрей, за да помогнете на ръждясалите части да се пасивират отново, за да образуват филм от хромен оксид, за да възстановят устойчивостта си на корозия. След киселинно почистване, за да се отстранят всички замърсители и киселинни остатъци, е много важно правилно да се изплакнат с чиста вода. След цялата обработка, полирайте отново с полиращо оборудване и запечатайте с полиращ восък. За тези с леки петна от ръжда на местно ниво може да се използва смес от бензиново двигателно масло 1:1 за премахване на петна от ръжда с чист парцал.

2. Механичен метод

Струйно почистване, дробеструйно почистване със стъклени или керамични частици, потапяне, четкане и полиране. Възможно е да се отстрани замърсяването, причинено от предварително отстранени материали, полиращи материали или анихилиращи материали чрез механични средства. Всички видове замърсяване, особено чужди железни частици, могат да бъдат източник на корозия, особено във влажна среда. Следователно механично почистената повърхност за предпочитане трябва да бъде официално почистена при сухи условия. Механичният метод може да се използва само за почистване на повърхността и не може да промени устойчивостта на корозия на самия материал. Поради това се препоръчва повторно полиране с полиращо оборудване след механично почистване и запечатване с полиращ восък.

Често използвани класове и свойства на неръждаема стомана

1. 304 неръждаема стомана. Това е една от най-широко използваните аустенитни неръждаеми стомани с голям брой приложения. Подходящ е за производство на детайли с дълбоко изтегляне, тръби за предаване на киселина, съдове,cnc структурни струговащи части, различни корпуси на инструменти и др., както и немагнитно и нискотемпературно оборудване и компоненти.

2. Неръждаема стомана 304L. Аустенитната неръждаема стомана с ултра ниско съдържание на въглерод, разработена за решаване на сериозната тенденция към междукристална корозия на неръждаема стомана 304, причинена от утаяване на Cr23C6 при някои условия, нейната чувствителна устойчивост на междукристална корозия е значително по-добра от неръждаемата стомана 304. С изключение на по-ниската якост, другите свойства са същите като на 321 неръждаема стомана. Използва се главно за устойчиво на корозия оборудване и части, които се нуждаят от заваряване, но не могат да бъдат третирани с разтвор, и може да се използва за производство на различни тела на инструменти.

3. Неръждаема стомана 304H. За вътрешния клон от неръждаема стомана 304 масовата част на въглерода е 0,04% – 0,10%, а производителността при висока температура е по-добра от неръждаема стомана 304.

4. 316 неръждаема стомана. Добавянето на молибден на базата на стомана 10Cr18Ni12 прави стоманата добра устойчивост на редуцираща средна и точкова корозия. В морска вода и други среди устойчивостта на корозия е по-добра от неръждаема стомана 304, използвана главно за материали, устойчиви на корозия.

5. Неръждаема стомана 316L. Изключително нисковъглеродна стомана, с добра устойчивост на чувствителна междукристална корозия, е подходяща за производство на части и оборудване за заваряване с дебел профил, като антикорозионни материали в нефтохимическо оборудване.

6. Неръждаема стомана 316H. За вътрешния клон на неръждаема стомана 316 масовата част на въглерода е 0,04% – 0,10%, а производителността при висока температура е по-добра от тази на неръждаема стомана 316.

7. 317 неръждаема стомана. Устойчивостта на точкова корозия и пълзене е по-добра от неръждаемата стомана 316L. Използва се за производство на нефтохимическо и устойчиво на органични киселини оборудване.

8. 321 неръждаема стомана. Стабилизираната с титан аустенитна неръждаема стомана може да бъде заменена от аустенитна неръждаема стомана с ултра ниско съдържание на въглерод поради нейната подобрена устойчивост на междукристална корозия и добри механични свойства при висока температура. С изключение на специални случаи като устойчивост на висока температура или водородна корозия, обикновено не се препоръчва употребата му.

9. 347 неръждаема стомана. Стабилизирана с ниобий аустенитна неръждаема стомана. Добавянето на ниобий подобрява устойчивостта на междукристална корозия. Неговата устойчивост на корозия в киселина, основа, сол и други корозивни среди е същата като 321 неръждаема стомана. С добра заваръчна производителност, той може да се използва както като устойчив на корозия материал, така и като топлоустойчива стомана. Използва се главно в областта на топлинната енергия и нефтохимията, като направата на съдове, тръби, топлообменници, шахти, пещни тръби в промишлени пещи и тръбни термометри за пещи.

10. Неръждаема стомана 904L. Супер пълна аустенитна неръждаема стомана е супер аустенитна неръждаема стомана, изобретена от компанията OUTOKUMPU от Финландия. Неговата масова част на никел е 24% - 26%, а масовата част на въглерода е по-малка от 0,02%. Има отлична устойчивост на корозия. Има добра устойчивост на корозия в неокисляващи киселини като сярна киселина, оцетна киселина, мравчена киселина и фосфорна киселина, както и добра устойчивост на корозия в пукнатини и корозия под напрежение. Приложим е за различни концентрации на сярна киселина под 70 ℃ и има добра устойчивост на корозия към оцетна киселина от всякаква концентрация и температура при нормално налягане и към смесена киселина от мравчена киселина и оцетна киселина. Оригиналният стандарт ASMESB-625 го класифицира като сплав на базата на никел, а новият стандарт го класифицира като неръждаема стомана. В Китай има само подобна марка стомана 015Cr19Ni26Mo5Cu2. Няколко европейски производители на инструменти използват неръждаема стомана 904L като основен материал. Например, измервателната тръба на масовия разходомер E+H използва неръждаема стомана 904L, а корпусът на часовниците Rolex също използва неръждаема стомана 904L.

11. Неръждаема стомана 440C. Твърдостта на мартензитната неръждаема стомана, закаляващата се неръждаема стомана и неръждаемата стомана е най-висока, а твърдостта е HRC57. Използва се главно за направата на дюзи, лагери, сърцевини на клапани, легла на клапани, ръкави, стебла на клапани,CNC машинни частии т.н.

12. 17-4PH неръждаема стомана. Неръждаема стомана с мартензитно утаяване, с твърдост HRC44, има висока якост, твърдост и устойчивост на корозия и не може да се използва при температури, по-високи от 300 ℃. Има добра устойчивост на корозия в атмосфера и разредена киселина или сол. Неговата устойчивост на корозия е същата като на неръждаема стомана 304 и неръждаема стомана 430. Използва се за производство на офшорни платформи, турбинни лопатки, сърцевини на клапани, легла на клапани, ръкави, стебла на клапани и др.

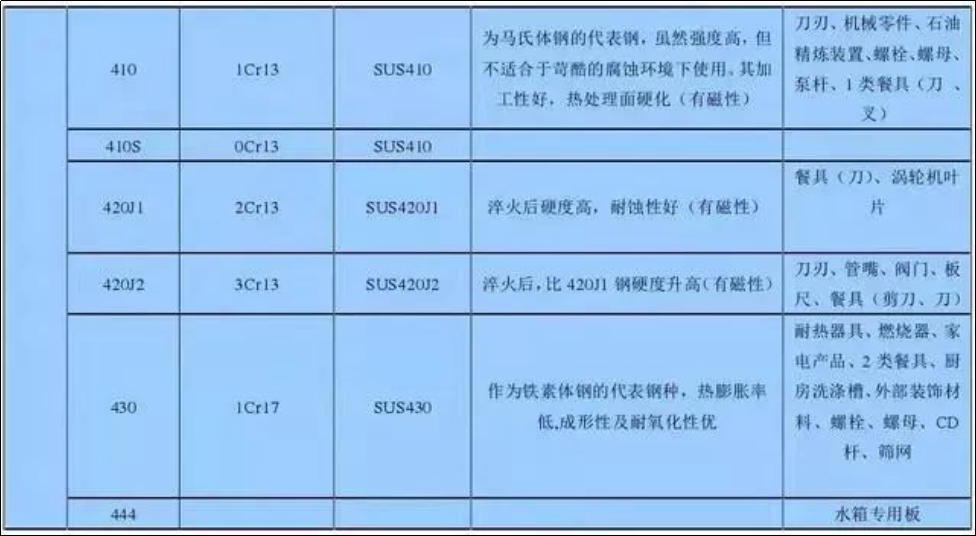

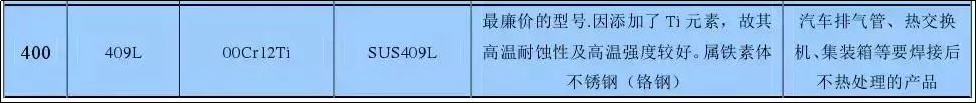

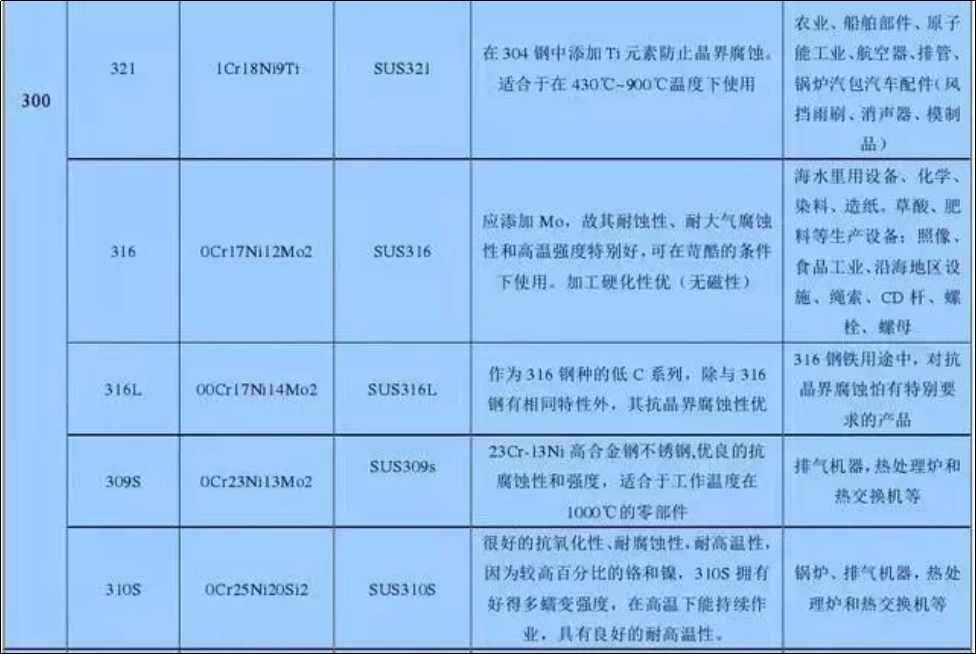

13. Серия 300 – хром-никелова аустенитна неръждаема стомана

301 – Добра пластичност, използва се за формоване на продукти. Също така може да се втвърди бързо чрез механична обработка, с добра заваряемост. Устойчивостта на износване и якостта на умора са по-добри от неръждаемата стомана 304. 301 неръждаема стомана показва очевидно работно втвърдяване по време на деформация и се използва в различни случаи, изискващи висока якост

302 – По същество това е разновидност на неръждаема стомана 304 с по-високо съдържание на въглерод, която може да получи по-висока якост чрез студено валцуване.

302B – е неръждаема стомана с високо съдържание на силиций, която има висока устойчивост на високотемпературно окисление.

303 и 303Se са неръждаеми стомани със свободно рязане, съдържащи съответно сяра и селен, които се използват в случаите, когато се изискват предимно свободно рязане и висок гланц. Неръждаемата стомана 303Se също се използва за направата на машинни части, изискващи горещо уплътняване, тъй като при такива условия тази неръждаема стомана има добра възможност за гореща обработка.

304N – е неръждаема стомана, съдържаща азот. Добавя се азот за подобряване на здравината на стоманата.

305 и 384 – Неръждаемата стомана съдържа високо съдържание на никел и нейната степен на работно втвърдяване е ниска, което е подходящо за различни случаи с високи изисквания за студено формоване.

308 – За изработка на заваръчен прът.

Съдържанието на никел и хром в неръждаемите стомани 309, 310, 314 и 330 е сравнително високо, за да подобри устойчивостта на окисление и якостта на пълзене на стоманите при високи температури. Докато 30S5 и 310S са варианти на неръждаема стомана 309 и 310, разликата е, че съдържанието на въглерод е ниско, така че да се сведе до минимум карбидът, утаен близо до заваръчния шев. Неръждаемата стомана 330 има особено висока устойчивост на карбуризиране и устойчивост на термичен удар.

Време на публикуване: 05 декември 2022 г