Колко широко се прилага добре известната система за обработка на дълбоки отвори в нашия процес на обработка?

Цеви и оръжейни системи:

Дълбокото пробиване играе жизненоважна роля в производството на оръжейни цеви, осигурявайки точността и прецизността на размерите на цевта, нарезите и текстурата на повърхността.

Аерокосмическа индустрия:

Машинната обработка с дълбоки отвори се използва при производството на колесници на самолети, части за реактивни двигатели, роторни валове на хеликоптери и други важни компоненти, които изискват изключителна прецизност и издръжливост.

Нефтена и газова промишленост:

Дълбоките сондажи се използват при производството на оборудване, използвано при проучване на нефт и газ, включително сондажни инструменти, глави на кладенци и производствени тръби.

Автомобилна индустрия:

Производството на компоненти на двигателя като колянови валове, разпределителни валове, биели и части за впръскване на гориво налага вграждането на дълбоки отвори.

Медицина и здравеопазване:

Обработката на дълбоки отвори е от съществено значение при производството на хирургически инструменти, импланти и медицински устройства, които изискват прецизно изработени вътрешни характеристики и повърхностни покрития.

Индустрия на мухъл и матрица:

Пробиването на дълбоки дупки намира приложение в производството на шприцформи, матрици за екструдиране и други компоненти на инструменти, които изискват сложни охлаждащи канали за ефективно разсейване на топлината.

Ремонт на матрици и матрици:

Системите за обработка на дълбоки дупки също се използват за ремонт или модификация на съществуващи форми и матрици, позволявайки пробиване на охлаждащи канали, отвори за ежекторни щифтове или други необходими функции.

Системи за обработка на дълбоки отвори: шест често използвани модела

Какво представлява обработката на дълбоки отвори?

Дълбока дупка е тази, чието съотношение на дължина към диаметър е по-голямо от 10. Съотношението дълбочина към диаметър за дълбоки дупки като цяло обикновено е L/d>=100. Те включват отвори за цилиндри, както и аксиално масло на вал, кух шпиндел и хидравлични клапани. Тези дупки често изискват висока точност и качество на повърхността, докато някои материали са трудни за машинна обработка, което може да бъде проблем при производството. Какви са някои методи, за които можете да се сетите за обработка на дълбоки дупки?

1. Традиционно сондиране

Спиралното свредло, изобретено от американците, е началото на обработката на дълбоки отвори. Това свредло има сравнително проста структура и е лесно да се въведе режещата течност, което позволява да се произвеждат свредла с различни диаметри и размери.

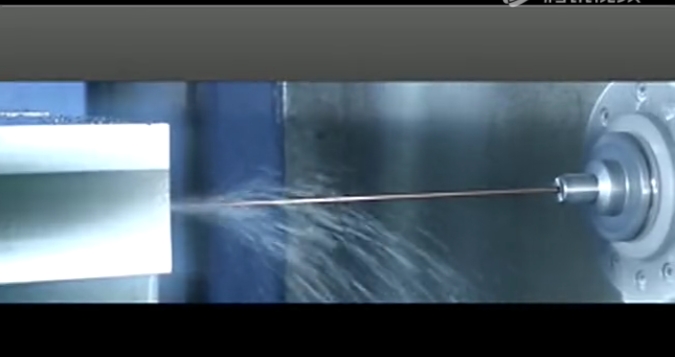

2. Пистолетна бормашина

Свредлото за тръби с дълбоки отвори е използвано за първи път за производство на оръжейни цеви, известни също като тръби с дълбоки отвори. Оръжейната бормашина е наречена така, защото цевите не са безшевни прецизни тръби и процесът на производство на прецизни тръби не може да отговори на изискването за точност. Обработката на дълбоки дупки сега е популярен и ефективен метод за обработка поради развитието на науката и технологиите и усилията на производителите на системи за дълбоки дупки. Те се използват в много области, включително: автомобилна индустрия, космическа промишленост, структурно строителство, медицинско оборудване, матрици/инструменти/приспособления, хидравлична индустрия и индустрия под налягане.

Пробиването с пистолет е чудесно решение за обработка на дълбоки отвори. Пробиването с пистолет е добър начин за постигане на точни резултати. Пробиването с пистолет може да постигне прецизни резултати от обработката. Той може да обработва различни дълбоки отвори, както и специални дълбоки отвори като глухи отвори и кръстосани отвори.

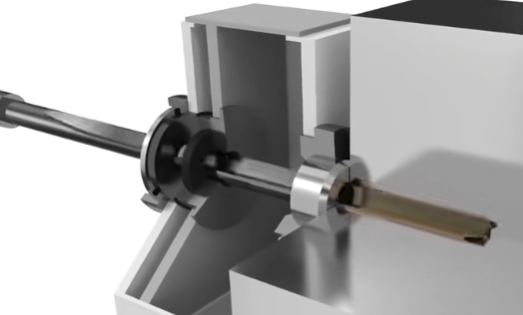

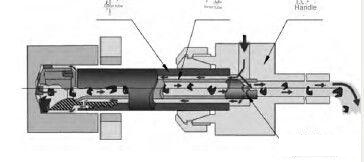

Компоненти на системата за пробиване с пистолет

Свредла за пистолети

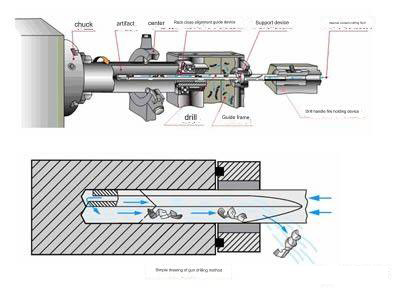

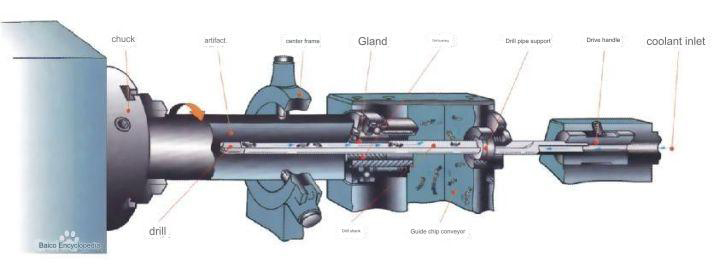

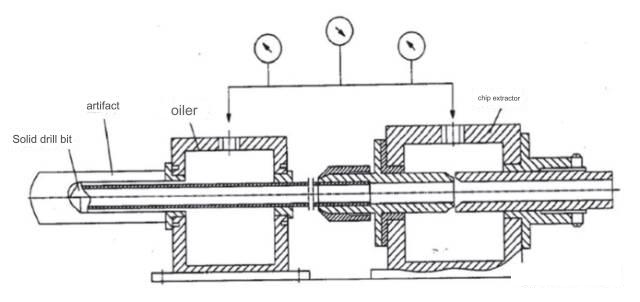

3. Система БТА

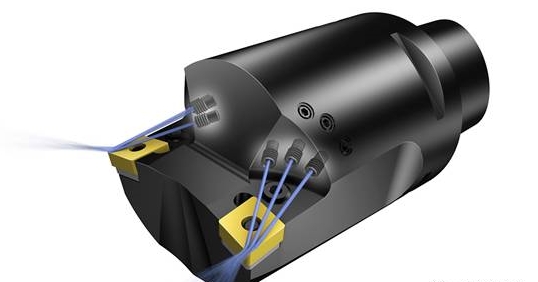

Международната асоциация за обработка на дупки изобрети свредло за дълбоки отвори, което премахва стружките отвътре. Системата BTA използва кухи цилиндри за сондажния прът и свредлото. Това подобрява твърдостта на инструмента и позволява бързо сглобяване и разглобяване. Фигурата показва неговия принцип на работа. Дозаторът за масло се пълни с режеща течност под налягане.

След това режещият флуид преминава през пръстеновидното пространство, създадено от сондажната тръба, стената на отвора и тече към зоната на рязане за охлаждане и смазване. Той също така притиска чипа в чиповете на свредлото. Вътрешната кухина на сондажната тръба е мястото, където се изхвърлят стружките. Системата BTA може да се използва за дълбоки отвори с диаметър над 12 мм.

Състав на НДНТ система↑

BAT свредло↑

4. Система за впръскване и засмукване

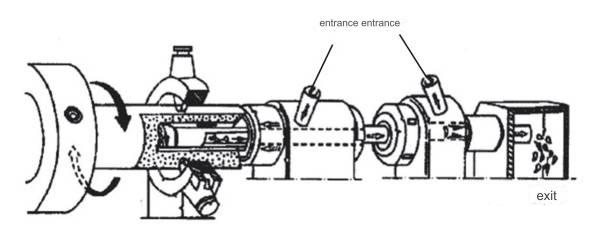

Системата за пробиване с струйно засмукване е техника за пробиване на дълбоки дупки, която използва двойна тръба, базирана на принципа на струйно засмукване на флуидната механика. Системата за пръскане-всмукване се основава на двуслоен тръбен инструмент. След като бъде под налягане, срязващата течност се впръсква от входа. 2/3 от срязващата течност, която навлиза в пространството между външната и вътрешната свредла, се влива вcnc персонализирана режеща частза да го охладите и смажете.

Чиповете се вкарват във вътрешната кухина. Останалата 1/3 от флуида за рязане се впръсква при високи скорости във вътрешната тръба през дюзата във формата на полумесец. Това създава зона с ниско налягане във вътрешната кухина на тръбата, засмуквайки режещата течност, носеща стружките. Чипсът се изхвърля бързо от изхода чрез пръскане и засмукване с двойно действие. Системите за струйно засмукване се използват главно за обработка на дълбоки отвори с диаметър над 18 mm.

Принцип на струйно засмукваща сондажна система↑

Свредло за струйно засмукване↑

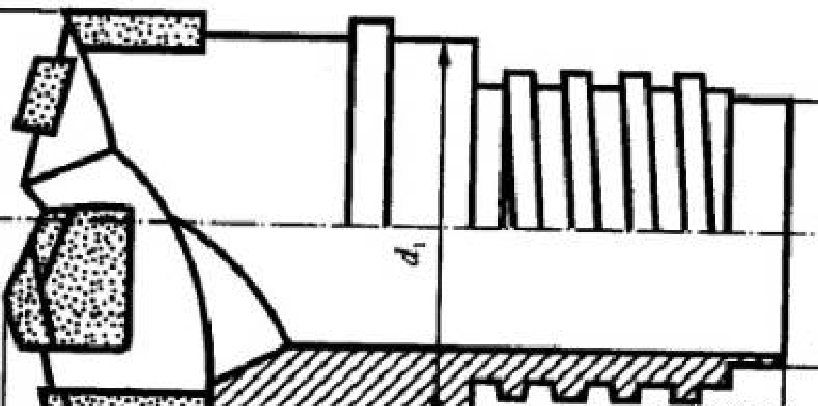

5.DF система

Системата DF е вътрешна система за отстраняване на стружките с една тръба с двоен вход, разработена от Nippon Metallurgical Co., Ltd. Режещата течност е разделена на два предни и задни клона, които влизат съответно от два входа. 2/3 от флуида за рязане в първия тече къмcnc метална режеща частпрез пръстеновидната зона, образувана от сондажната тръба и стената на обработения отвор, и избутва чиповете в изхода за чипове на свредлото, навлиза в сондажната тръба и тече към екстрактора за чипове; последният, 1/3 от флуида за рязане навлиза директно в екстрактора за стружките и се ускорява през тясната конична междина между предните и задните дюзи, създавайки засмукващ ефект с отрицателно налягане, за да се постигне целта за ускоряване на отстраняването на стружките.

Структурата на първата половина на системата DF, която играе ролята на „натискане“, е подобна на тази на системата BTA, а структурата на втората половина, която играе ролята на „всмукване“, е подобна на тази на сондиране със струйна засмукване система. Тъй като системата DF използва двойни входни устройства за масло, тя използва само една сондажна тръба. Методът за изтласкване и засмукване на стружките е завършен, така че диаметърът на свредлото може да бъде направен много малък и могат да се обработват по-малки отвори. В момента минималният диаметър на обработка на DF системата може да достигне 6 мм.

Как работи системата DF↑

DF свредло за дълбоки отвори↑

6. Система SIED

Севернокитайският университет изобрети системата SIED, еднотръбна система за изхвърляне на чипове и система за засмукване. Тази технология се основава на три вътрешни технологии за пробиване за отстраняване на стружките: BTA (струйно-всмукателна бормашина), DF система и DF система. Системата добавя независимо регулируемо устройство за извличане на стружки, което се захранва от захранването, за да контролира независимо охлаждането и потока на течността за отстраняване на стружки. Както е показано на диаграмата, това е основният принцип. Хидравличната помпа извежда режеща течност, която след това се разделя на два потока: първата режеща течност влиза в устройството за подаване на масло и протича през пръстеновидната междина между стената на сондажната тръба и отвора, за да достигне до режещата част, премахвайки стружките.

Първата режеща течност се избутва в изхода на отвора на свредлото. Втората течност за рязане навлиза през пролуката между двойките конични дюзи и се влива в устройството за извличане на стружките. Това създава високоскоростна струя и отрицателно налягане. SIED е оборудван с два независими клапана за регулиране на налягането, по един за всеки поток течност. Те могат да се регулират според най-добрите условия за охлаждане или извличане на чипове. SLED е система, която постепенно се популяризира. Това е по-сложна система. Понастоящем системата SlED е в състояние да намали минималния диаметър на пробития отвор до по-малко от 5 мм.

Как работи системата SIED↑

Приложение на обработката на дълбоки отвори в CNC

Производство на огнестрелни оръжия и оръжия:

Пробиването на дълбоки дупки се използва за направата на оръжия и оръжейни системи. Осигурява точни размери, нарези и повърхностно покритие за прецизна и надеждна работа с пистолета.

Аерокосмическа индустрия:

Процесът на обработка с дълбоки дупки се използва за направата на части за колесници на самолети, както и части на турбинни двигатели и различни други жизненоважни аерокосмически компоненти, които изискват високо качество и прецизност.

Проучване на нефт и газ:

Пробиването на дълбоки дупки се използва за производството на оборудване като свредла, тръби и глави на кладенци, които са от съществено значение за проучването на нефт и газ. Дълбоките дупки позволяват извличането на ресурсите, които са уловени в подземни резервоари.

Автомобилна индустрия:

Обработката на дълбоки отвори е от съществено значение за създаването на компоненти на двигателя като колянови валове, разпределителни валове, както и биели. Тези компоненти изискват прецизност във вътрешните си характеристики, както и завършеност за най-добро представяне.

Здравеопазване и медицина:

Процесът на обработка с дълбоки отвори се използва за направата на хирургически инструменти, медицински импланти, както и различни медицински инструменти. Тези устройства изискват прецизни вътрешни характеристики и покрития, за да осигурят максимална производителност и съвместимост.

Индустрия на мухъл и матрица:

Свредлото за дълбоки дупки играе решаваща роля при създаването на форми, както и на матрици. Формите и матриците изискват охлаждащи канали, за да осигурят ефективно разсейване на топлината при използване на процеси като леене под налягане или различни производствени процедури.

Енергийна индустрия:

Обработката на дълбоки отвори се използва за производството на компоненти, които са свързани с енергията, като турбинни лопатки, топлообменници и компоненти за предаване на енергия. Тези компоненти обикновено изискват прецизни вътрешни спецификации и покрития, за да осигурят ефективност при генерирането на енергия.

Отбранителна индустрия:

Пробиването на дълбоки дупки се използва в производството на свързани с отбранатаcnc фрезовани частикато системи за насочване на ракети и бронирани плочи и компоненти на аерокосмически превозни средства. Тезиcnc машинни компонентиизискват висока точност и дълготрайна издръжливост, за да се гарантира тяхната ефективност и сигурност.

Anebon е в състояние да достави висококачествени стоки, конкурентна продажна цена и най-добра поддръжка на клиенти. Дестинацията на Anebon е „Вие идвате тук с трудности и ние ви доставяме усмивка, която да отнесете“ за персонализирана услуга за щамповане на метал. Сега Anebon обръща внимание на всички специфики, за да осигури всеки продукт или услуга, доволни от нашите купувачи.

Ние също така предлагаме OEM услуга за анодизиран метал и лазерно рязане, която отговаря на вашите специфични нужди и изисквания. Със силен екип от опитни инженери в проектирането и разработването на маркучи, Anebon оценява внимателно всяка възможност да предостави най-добрите продукти и решения за нашите клиенти.

Ако искате да научите повече, моля, свържете се с официалното лице, отговарящо за Anebon чрез info@anebon.com, телефон+86-769-89802722

Време на публикуване: 27 октомври 2023 г