Това е обобщението на хората в индустрията, когато обобщават дизайна на приспособленията, но далеч не е просто. В процеса на контакт с различни схеми открихме, че винаги има проблеми с позиционирането и затягането в предварителния проект. По този начин всяка иновативна схема ще загуби практическото си значение. Само чрез разбиране на основните познания за позициониране и затягане можем фундаментално да гарантираме целостта на дизайна на приспособлението и схемата за обработка.

Познаване на локатора

1、 Основен принцип на позициониране от страната на детайла

При позициониране отстрани на детайла триточковият принцип е най-основният принцип, както и опората. Това е същото като принципа на опората, който се нарича принцип на три точки, произлизащ от принципа „три точки, които не са на една и съща линия, определят равнина“. Три от четирите точки могат да определят лице, така че могат да бъдат определени общо четири лица. Въпреки това, без значение как да се локализира, е доста трудно да се направи четвъртата точка в същата равнина.

▲ Принцип на три точки

Например, когато използвате 4 позиционера с фиксирана височина, само 3 точки на едно място могат да контактуват с детайла, а останалите 4 точки все още е много вероятно да не контактуват с детайла.

Следователно, когато конфигурирате позиционера, той обикновено се основава на три точки и разстоянието между тези три точки трябва да се увеличи колкото е възможно повече.

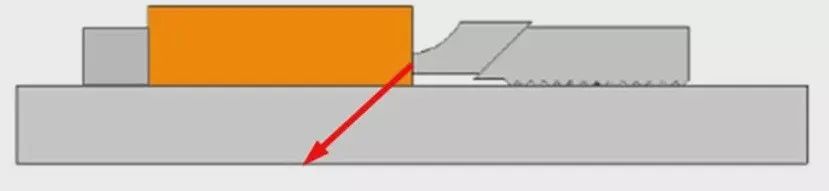

Освен това, когато конфигурирате позиционера, е необходимо предварително да потвърдите посоката на приложеното обработващо натоварване. Посоката на обработващия товар е и посоката на дръжката на инструмента/движението на инструмента. Позиционерът е конфигуриран в края на посоката на подаване, което може пряко да повлияе на цялостната точност на детайла.

Обикновено регулируемият позиционер тип болт се използва за позициониране на празната повърхност на детайла, а фиксираният тип (CNC струговащи частиконтактната повърхност е шлайфана) позиционерът се използва за позициониране на обработваната повърхност на детайла.

2、 Основен принцип на позициониране от отвора на детайла

При използване на отвора, обработен в предишния процес на детайла за позициониране, е необходимо да се използва толерантен щифт за позициониране. Чрез съпоставяне на точността на отвора на детайла с точността на профила на щифта и комбиниране според толеранса на прилягане, точността на позициониране може да отговори на действителните изисквания.

Освен това, когато използвате щифта за позициониране, обикновено единият използва прав щифт, а другият използва диамантен щифт, така че ще бъде по-удобно да сглобявате и разглобявате детайла. Рядко се случва детайлът да се заклещи с щифта.

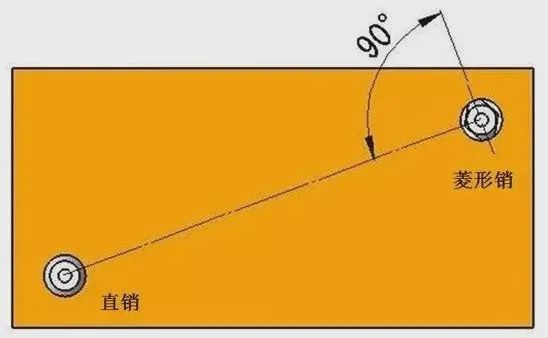

▲ Позициониране с щифт

Разбира се, възможно е също така да използвате прав щифт и за двата щифта чрез регулиране на толеранса на прилягане. За по-точно позициониране обикновено е най-ефективно да използвате прав щифт и диамантен щифт.

Когато се използват прав щифт и диамантен щифт, свързващата линия в посоката на конфигурация (където диамантеният щифт контактува с детайла) на диамантения щифт обикновено е 90° перпендикулярна на свързващата линия между правия щифт и диамантения щифт. Тази конфигурация е за ъглово позициониране (посоката на въртене на детайла).

Съответни познания за скоба

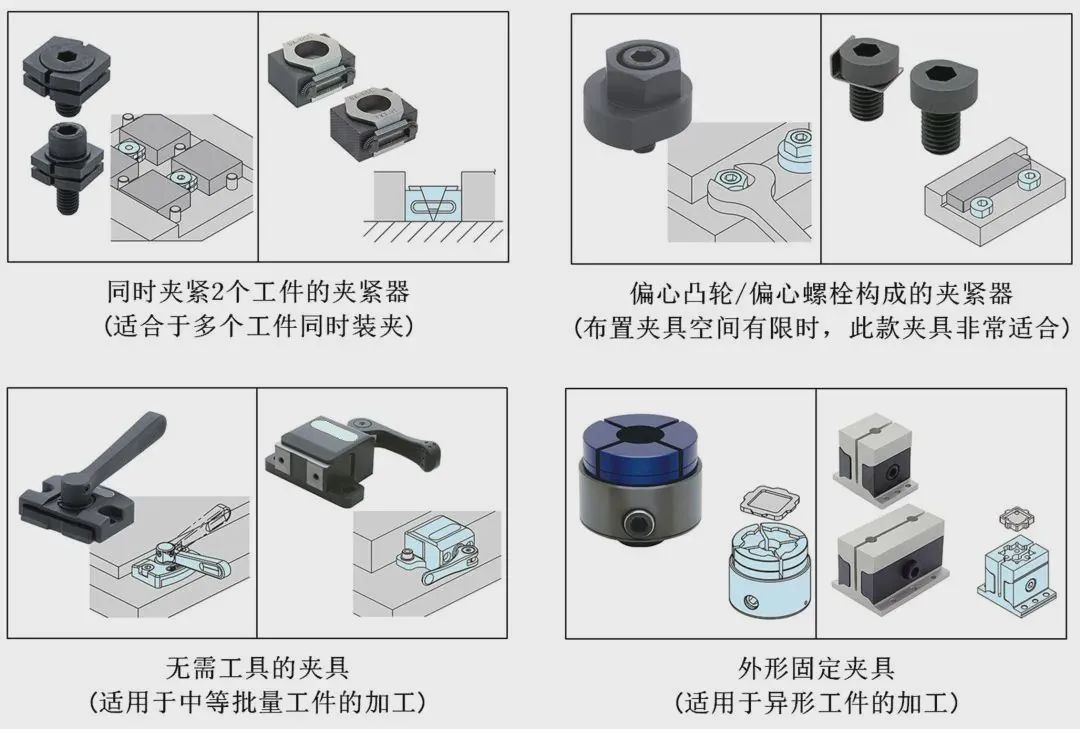

1、 Класификация на грайферите

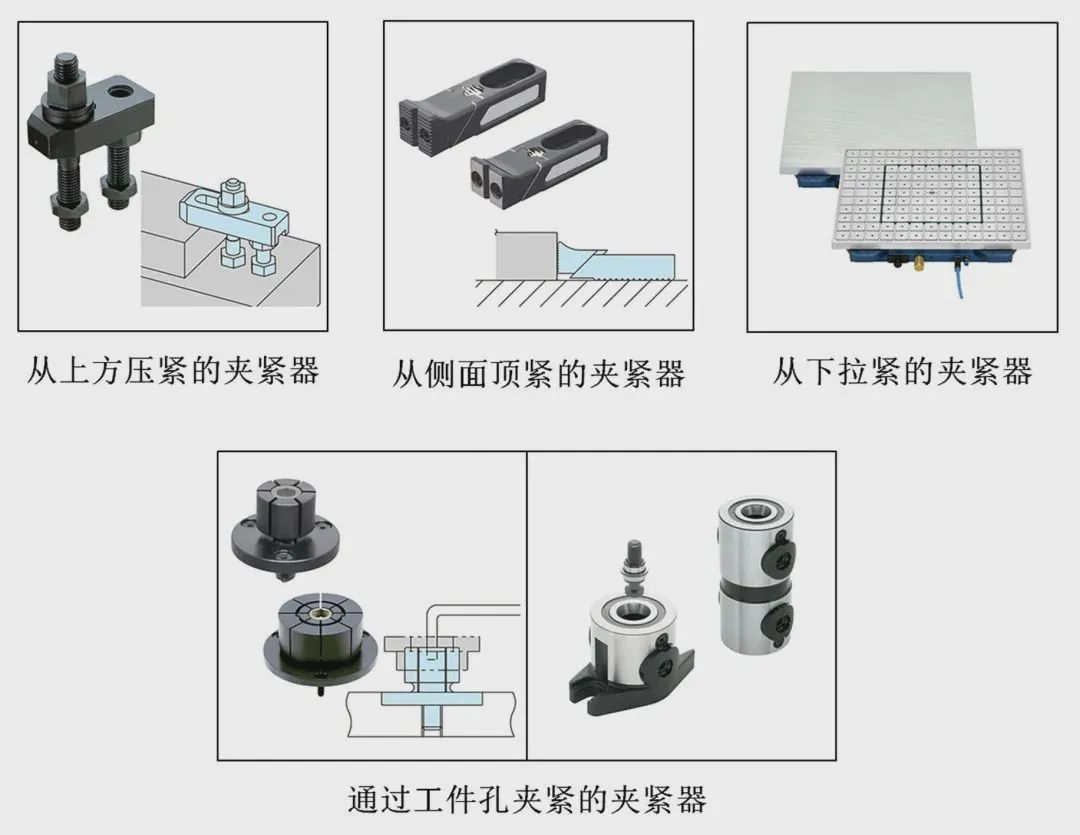

Според посоката на затягане, той обикновено се разделя на следните категории:

След това нека разгледаме характеристиките на различните скоби.

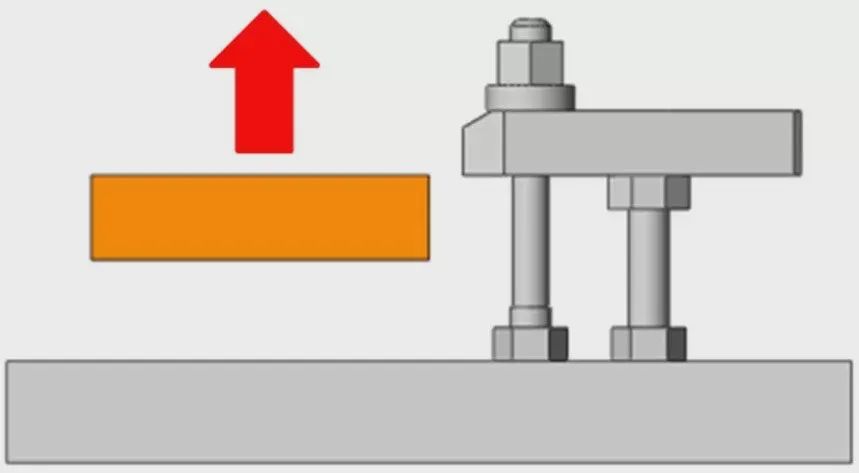

1. Скоби, притиснати отгоре

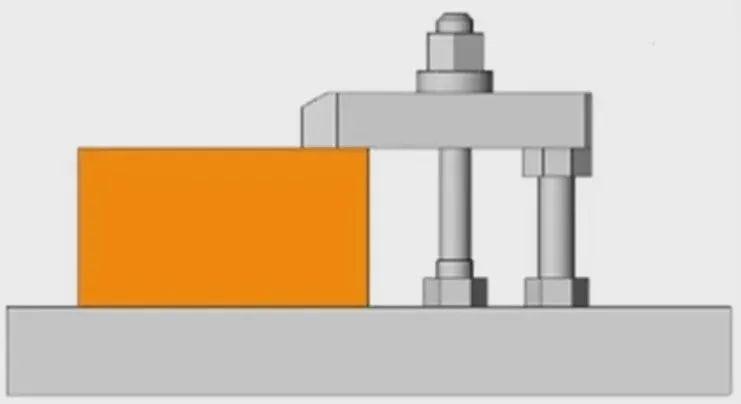

Затягащото устройство, което се притиска отгоре на детайла, има най-малка деформация по време на затягане и е най-стабилно по време на обработката на детайла. Следователно, като цяло, първото съображение е да се захване отгоре на детайла. Най-често срещаното приспособление за притискане отгоре на детайла е ръчно механично приспособление. Например, следната фигура се нарича скоба тип „свободен лист“. Скобата, комбинирана от притискаща плоча, шпилка, крик и гайка, се нарича скоба с "свободен лист".

Освен това могат да се избират пресови плочи с различни форми според формата на детайла. Такива катоCNC машинни части, части за струговане и части за фрезоване.

Съотношението между въртящия момент и силата на затягане на скобата тип свободен лист може да се изчисли чрез силата на натискане на болта.

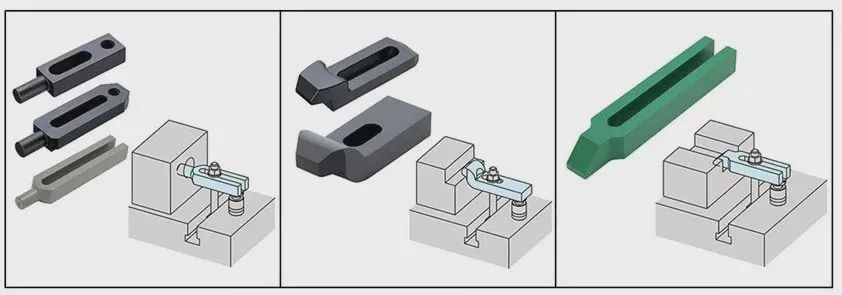

В допълнение към скобата за свободен лист, следните подобни скоби са налични за затягане отгоре на детайла.

2. Затягаща скоба отстрани

Първоначално методът на затягане на затягане на детайла отгоре е най-стабилният по отношение на точността и минималното натоварване при обработка на детайла. Въпреки това, когато е необходимо да се обработва над детайла или не е подходящо да се затяга отгоре на детайла, което прави невъзможно затягането отгоре на детайла, можете да изберете да затягате от страната на детайла. Въпреки това, относително казано, когато детайлът е захванат отстрани, той ще произведе плаваща сила. При проектирането на приспособлението трябва да се обърне внимание на това как да се елиминира тази сила.

Както е показано на фигурата по-горе, страничната скоба също има наклонена надолу сила, докато произвежда тяга, която може ефективно да предотврати изплуването на детайла.

Скобите, които се захващат отстрани, също имат следните подобни скоби.

3. Затягащо устройство за затягане на детайла от издърпване

При обработката на горната повърхност на детайл от тънка плоча е не само невъзможно да се захване отгоре, но също така е неразумно да се компресира отстрани. Единственият разумен метод на затягане е да затегнете детайла отдолу. Когато детайлът е опънат отдолу, ако е направен от желязо, обикновено може да се използва магнитна скоба. За детайли от цветни метали обикновено могат да се използват вакуумни вендузи за опъване.

В горните два случая силата на затягане е пропорционална на контактната площ между детайла и магнита или вакуумния патронник. Ако натоварването при обработка е твърде голямо при обработка на малки детайли, ефектът от обработката няма да бъде идеален.

Освен това, когато се използват магнити или вакуумни смукатели, контактните повърхности с магнити и вакуумни смукатели трябва да бъдат направени до определена степен на гладкост, преди да могат да се използват безопасно и нормално.

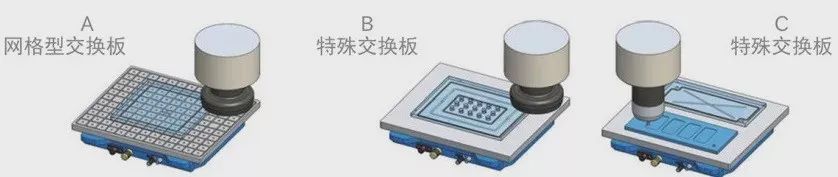

4. Затягащо устройство с отвори

Когато използвате 5-осна машинна машина за обработка на множество лица едновременно или обработка на матрица, за да се предотврати въздействието на приспособленията и инструментите върху обработката, обикновено е подходящо да се използва методът на затягане на отвора. В сравнение с начина на затягане отгоре и отстрани на детайла, начинът на затягане на отвора има по-малко натоварване върху детайла и може ефективно да го деформира.

▲ Директна обработка с отвори

▲ Задайте нит за затягане

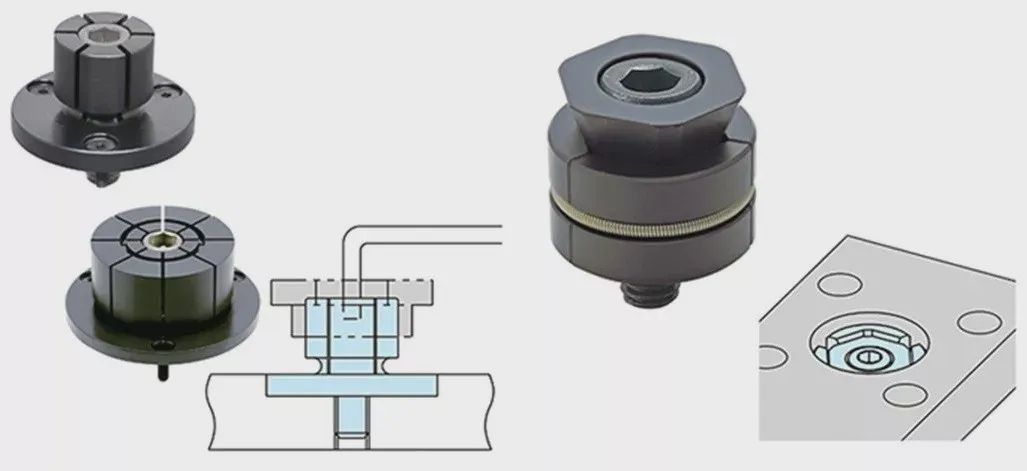

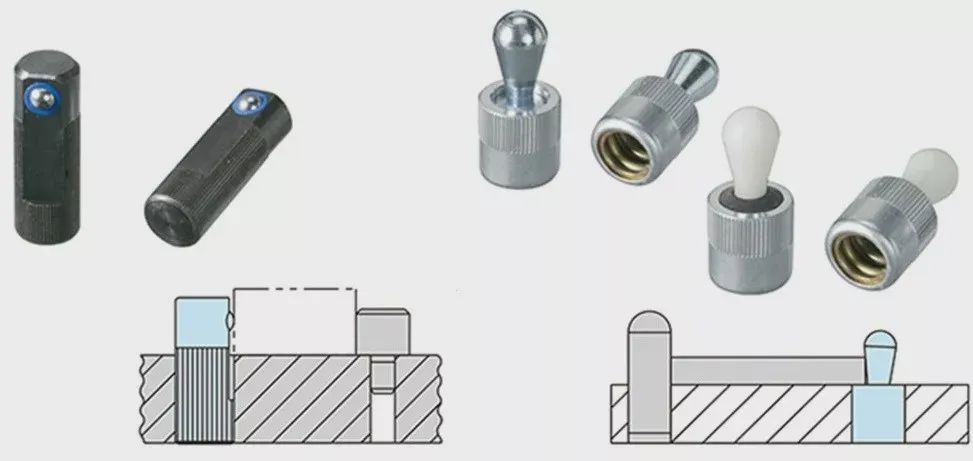

2、 Предварително затягане

Горното се отнася главно за затягащото приспособление на детайла. Как да се подобри оперативността и използването на предварително затягане също е от решаващо значение. Когато детайлът е вертикално поставен върху основата, детайлът ще падне поради гравитацията. По това време захващащото устройство трябва да работи, докато държите детайла с ръка.

▲ Предварително затягане

Ако детайлите са тежки или повечето от тях са захванати едновременно, работоспособността ще бъде значително намалена и времето за затягане ще бъде много дълго. Понастоящем използването на този продукт за предварително затягане от пружинен тип може да позволи на детайла да работи със захващащото устройство в неподвижно състояние, което значително подобрява оперативността и намалява времето за затягане на детайла.

3、 Предпазни мерки при избора на грайфер

Когато се използват няколко вида скоби в една и съща инструментална екипировка, инструментите за затягане и разхлабване трябва да бъдат унифицирани. Например, както е показано на лявата фигура, когато използвате различни гаечни ключове за инструменти за затягане, общото натоварване на оператора ще стане по-голямо и общото време за затягане на детайла също ще стане по-дълго. Например, на фигурата вдясно по-долу, ключовете за инструменти и размерите на болтовете са унифицирани, за да улеснят операторите на място.

▲ Възможност за затягане на детайла

Освен това, когато конфигурирате захващащото устройство, е необходимо да се вземе предвид максимално оперативността на затягането на детайла. Ако детайлът трябва да се наклони по време на затягане, работата е много неудобна. Тази ситуация трябва да се избягва при проектирането на приспособлението.

Време на публикуване: 24 октомври 2022 г