Колко знаете за позиционирането и затягането при обработката?

За точни и прецизни резултати, позиционирането и затягането са основни аспекти на обработката.

Научете за значението на позиционирането и затягането при обработка:

Позициониране: Това е точното разположение на детайла спрямо режещия инструмент. Подравняването на детайла по три основни оси (X, Y, Z) е необходимо, за да се получат желаните размери и път на рязане.

Подравняването е от решаващо значение за прецизната обработка:Точното подравняване на детайлите е възможно с техники като търсачи на ръбове, индикатори и координатна измервателна машина (CMM).

Важно е да се установи базова повърхност или точка за последователно позициониране:Това позволява цялата последваща обработка да се основава на обща повърхност или референтна точка.

Затягането е процес на закрепване на детайла върху машината:Осигурява стабилност и предотвратява вибрации или движение, което може да доведе до неточна обработка.

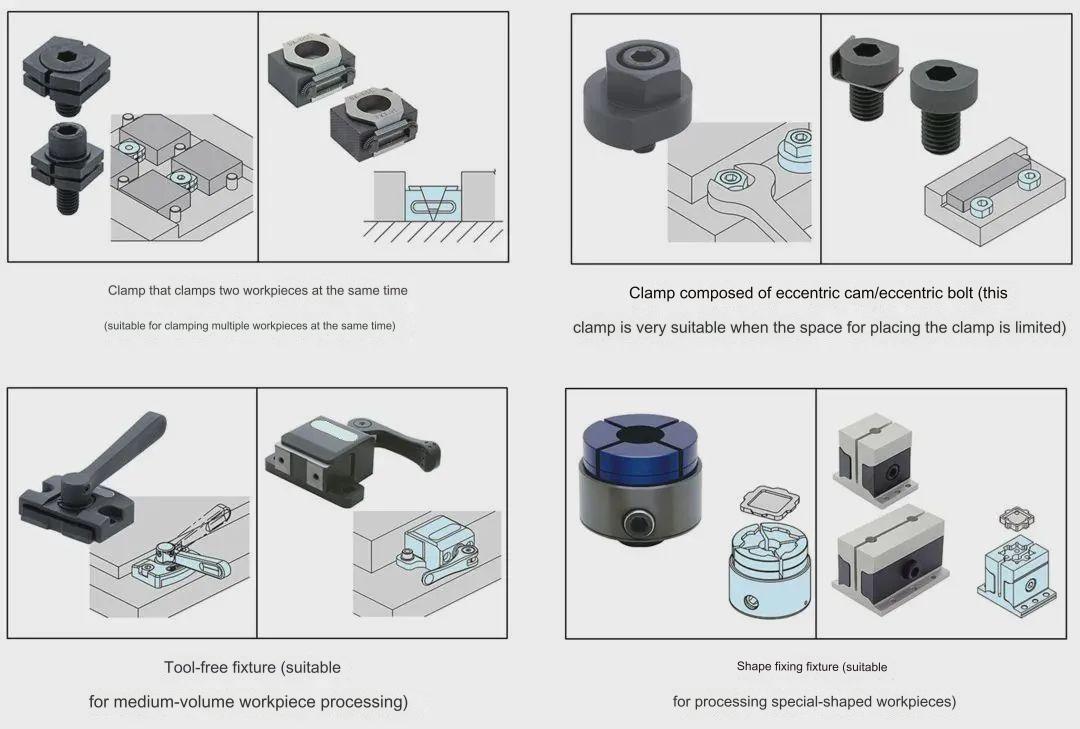

Видове скоби:Има много видове скоби, които могат да се използват за обработка. Те включват магнитни скоби и пневматични, хидравлични или хидравлично-пневматични скоби. Изборът на методи за затягане се основава на фактори като размер и форма, сила на обработка и специфични изисквания.

Техники на затягане:Правилното затягане включва равномерно разпределение на затягащата сила, поддържане на постоянен натиск върху детайла и избягване на изкривяване. За да предотвратите повреда на детайла, като същевременно запазите стабилността, от съществено значение е да използвате правилния натиск на затягане.

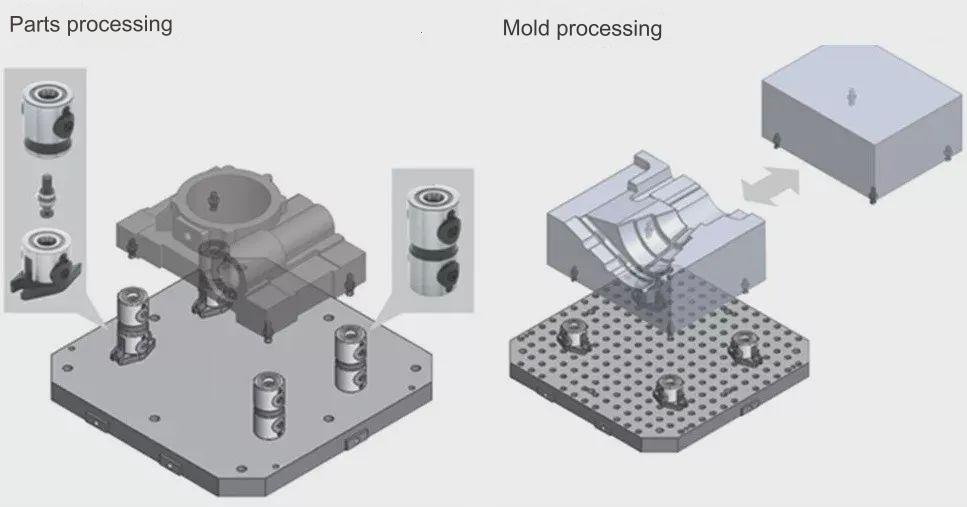

Приспособленията са специални инструменти, които затягат и позиционират детайлите:Те предлагат поддръжка, подравняване и стабилност за операции по обработка. Това намалява риска от грешка и подобрява производителността.

Приспособленията се предлагат в много различни видове, като V-блокове и ъглови плочи. Могат да бъдат и по индивидуален дизайн. Изборът на правилното приспособление се определя от сложността на детайла и нуждите за обработка.

Дизайнът на арматурата включва внимателно разглеждане на факторитекато размери на детайла, тегло, материали и изисквания за достъп. Добрият дизайн на приспособлението ще осигури оптимално затягане и позициониране за ефективна обработка.

Допустими отклонения и точност:Точното позициониране и затягане са от съществено значение за постигане на тесни допуски и прецизност при обработка. Лека грешка при затягане или позициониране може да доведе до промени в размерите и компромис с качеството.

Проверка и проверка:Редовните инспекции и проверки на точността на затягане и позициониране са от съществено значение за осигуряване на постоянство в качеството. За валидиране на точността на обработените части могат да се използват измервателни устройства като шублер и микрометри, както и CMM.

Не е толкова просто. Открихме, че първоначалният дизайн винаги има някои проблеми със затягането и позиционирането. Иновативните решения губят своята актуалност. Ние можем да гарантираме целостта и качеството на дизайна на приспособлението само чрез разбиране на основни познания за позициониране и затягане.

Познаване на локатора

1. Позиционирането на детайла отстрани е основен принцип.

Принципът на 3 точки, подобно на опората, е основният принцип за позициониране на детайла отстрани. Принципът на 3 точки е същият като този на опората. Този принцип се извлича от факта, че „три прави линии, които не се пресичат една друга, определят равнина“. Три от четирите точки могат да се използват за определяне на равнина. Това означава, че могат да бъдат определени общо 4 повърхности. Трудно е да се получи четвъртата точка на същата равнина, независимо от това как са разположени точките.

▲3-точков принцип

Например, в случай на използване на четири позиционера с фиксирана височина, само три специфични точки могат да осъществят контакт с детайла, оставяйки голяма вероятност оставащата четвърта точка да не установи контакт.

Следователно, докато конфигурирате локатора, общата практика е той да се основава на три точки, като същевременно се максимизира разстоянието между тези точки.

Освен това, по време на подреждането на позиционера е наложително предварително да се потвърди посоката на приложеното обработващо натоварване. Посоката на натоварването при обработка съвпада с движението на държача/инструмента. Поставянето на позиционер в края на посоката на подаване влияе директно върху цялостната точност на детайла.

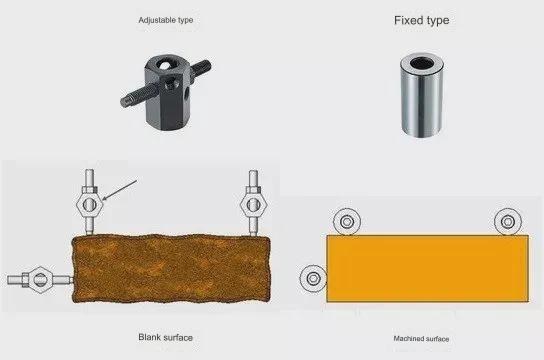

Обикновено за позициониране на грапавата повърхност на детайла се използва регулируем позиционер от тип болт, докато позиционер от фиксиран тип (със шлифована контактна повърхност на детайла) се използва за позициониране на обработената повърхност наобработка на части.

2. Основни принципи на позициониране през отворите на детайла

При позициониране с помощта на отвори, създадени по време на предходния процес на обработка, трябва да се използват щифтове с допуски. Чрез подравняване на точността на отвора на детайла с точността на формата на щифта и комбинирането им въз основа на толеранса на прилягане, точността на позициониране може да отговори на действителните изисквания.

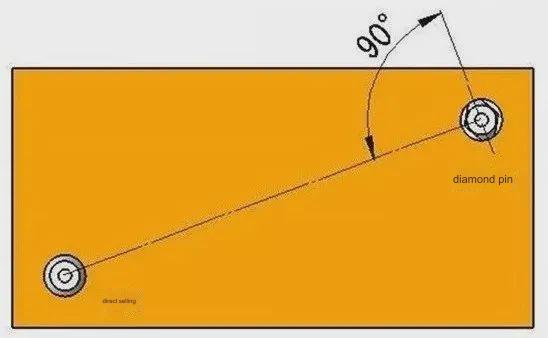

Освен това, когато използвате щифтове за позициониране, обичайно е да използвате прав щифт заедно с диамантен щифт. Това не само улеснява монтажа и демонтажа на детайла, но също така минимизира вероятността детайлът и щифтът да се залепят.

▲ Използвайте позициониране на щифтове

Разбира се, възможно е да се постигне оптимален толеранс на прилягане чрез използване на прави щифтове и за двете позиции. За по-голяма точност при позициониране обаче по-ефективна се оказва комбинацията между права и диамантена игла.

Когато се използват както прав щифт, така и ромбовиден щифт, обикновено се препоръчва да позиционирате ромбовидния щифт по начин, при който линията, свързваща посоката му на разположение с детайла, е перпендикулярна (под ъгъл от 90°) на линията, свързваща правия щифт и ромбовата игла. Това специфично разположение е от решаващо значение за определяне на ъгъла на позициониране и посоката на въртене на детайла.

Знания, свързани със скоби

1. Класификация на скобите

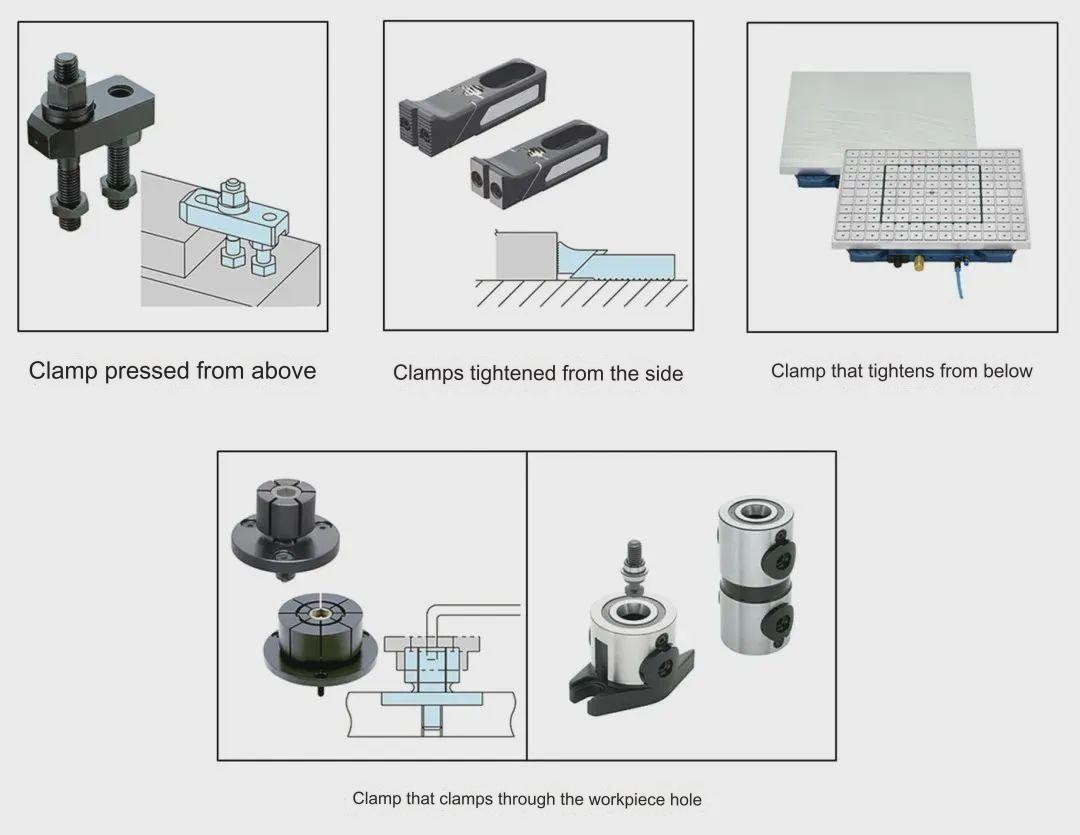

Според посоката на затягане, той обикновено се разделя на следните категории:

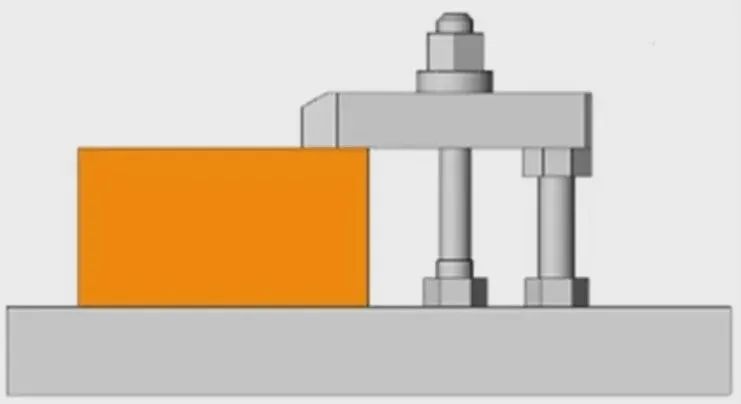

1. Горна компресионна скоба

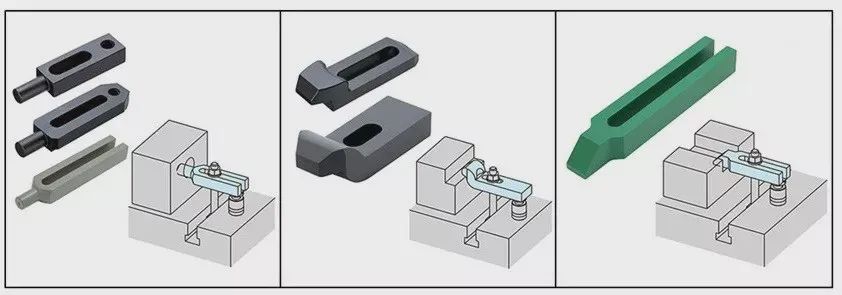

Горна компресионна скоба упражнява натиск отгоре на детайла, което води до минимална деформация по време на затягане и повишена стабилност по време на обработка на детайла. В резултат на това затягането на детайла отгоре обикновено е с приоритет. Най-разпространеният тип скоба, използвана по този начин, е ръчна механична скоба. Например, илюстрираната скоба по-долу се нарича скоба „тип борови листа“. Друг вариант, известен като скоба с „разхлабен лист“, включва притискаща плоча, шпилкови болтове, крикове и гайки.“

Освен това, в зависимост от формата на детайла, имате възможност да избирате от различни притискащи плочи, които са специално проектирани да пасват на различни форми на детайла.

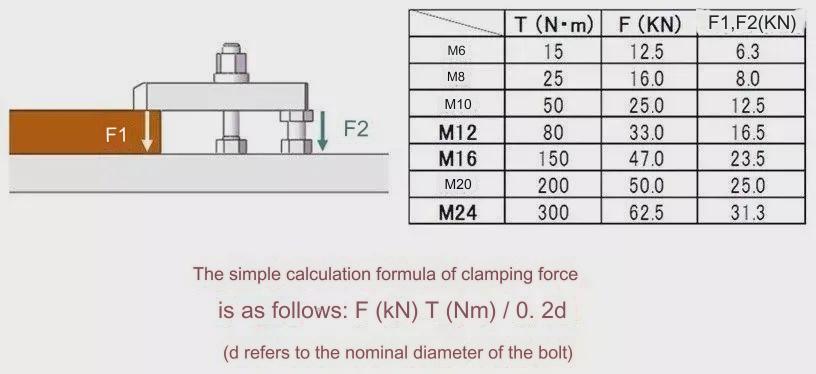

Възможно е да се определи връзката между въртящия момент и силата на затягане при затягане на хлабав лист чрез анализиране на натискащата сила, упражнявана от болта.

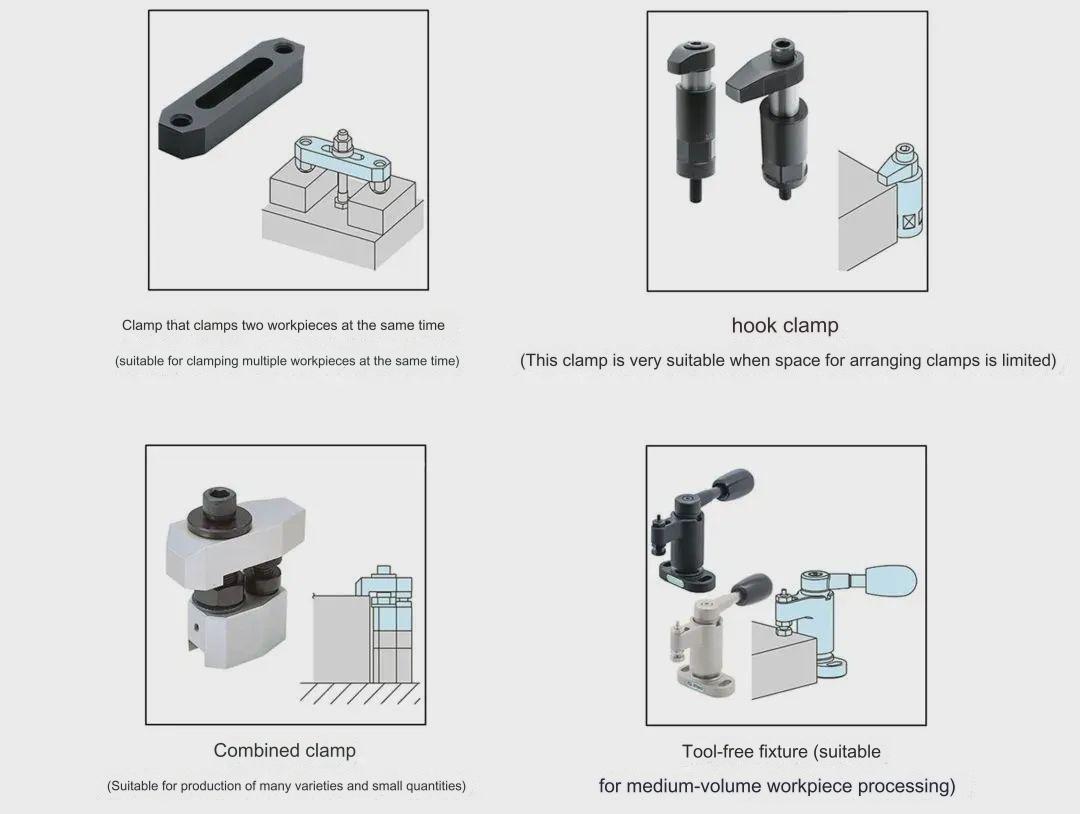

Освен хлабавата скоба тип лист, има и други налични скоби, които закрепват детайла отгоре.

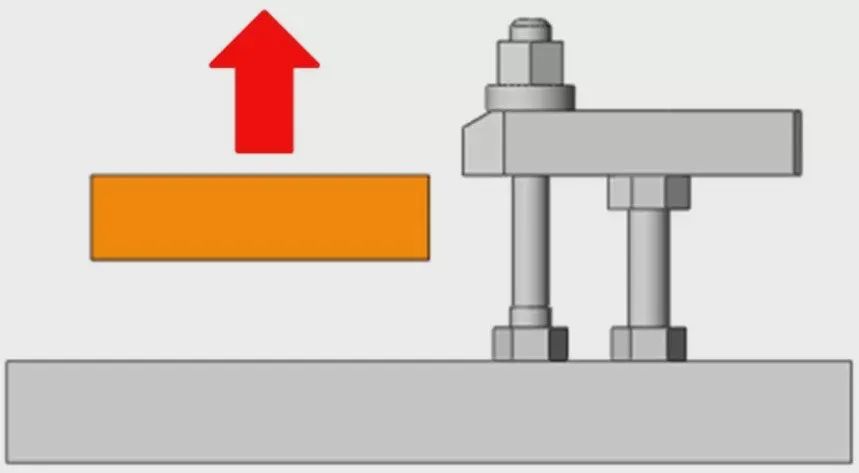

2. Странична скоба за затягане на детайла

Конвенционалният метод на затягане включва закрепване на детайла отгоре, предлагайки превъзходна стабилност и минимално натоварване при обработка. Възможно е обаче да възникнат ситуации, при които горното затягане е неподходящо, като например когато горната повърхност изисква механична обработка или когато горното затягане не е възможно. В такива случаи изборът на странично затягане става необходим.

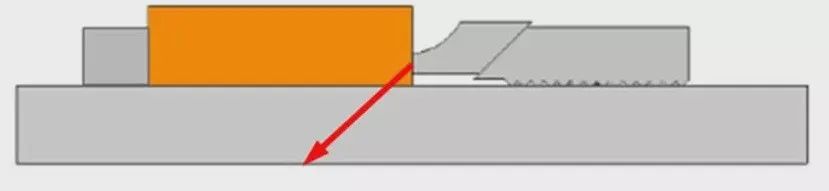

Независимо от това, важно е да се отбележи, че затягането на детайла отстрани генерира плаваща сила. Трябва да се обърне внимание на елиминирането на тази сила по време на проектирането на приспособлението, за да се осигури оптимална работа.

Съображенията могат да включват включване на механизми, които противодействат на ефекта на плаващата сила, като например използване на допълнителна опора или натиск за стабилизиране на детайла. Чрез ефективно справяне с плаващата сила може да се постигне надеждно и сигурно решение за странично затягане, което разширява гъвкавостта на обработката на детайла.

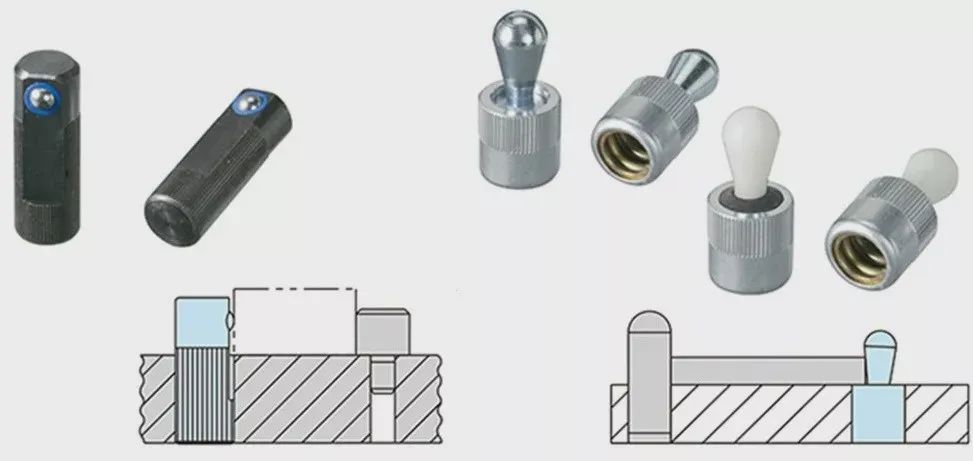

Налични са и странични скоби, както е показано на изображението по-горе. Тези скоби прилагат натиск отстрани, създавайки наклонена надолу сила. Този специфичен тип скоба е много ефективен за предотвратяване на изплуването на детайла нагоре.

Подобно на тези странични скоби, има и други скоби, които също работят отстрани.

Затягане на детайла отдолу

Когато работите с детайл от тънка плоча и трябва да обработите горната му повърхност, традиционните методи на затягане отгоре или отстрани се оказват непрактични. При такива сценарии жизнеспособно решение е детайлът да се захване отдолу. За детайли, изработени от желязо, често е подходяща скоба от магнитен тип, докато не е от цветни металифрезоване на метал по поръчкадетайлите могат да бъдат закрепени с помощта на вакуумни вендузи.

И в двата случая, споменати по-горе, силата на затягане зависи от контактната площ между детайла и магнита или вакуумния патронник. Струва си да се отбележи, че ако натоварването при обработка на малки детайли стане твърде прекомерно, желаният резултат от обработката може да не бъде постигнат.

Освен това е важно да се гарантира, че контактните повърхности на магнитите и вакуумните вендузи са достатъчно гладки за безопасно и правилно използване.

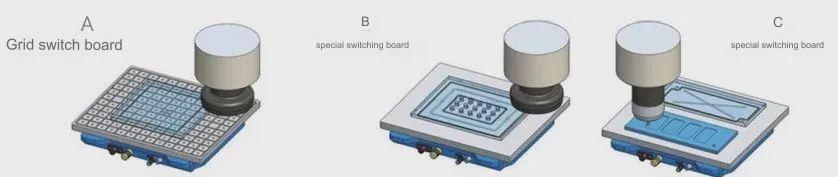

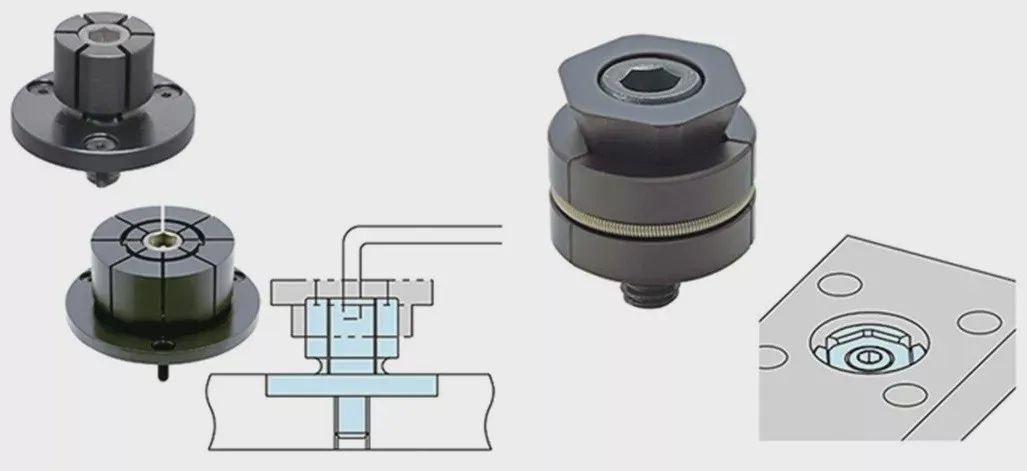

Изпълнение на затягане на отвори

Когато използвате 5-осна машинна машина за задачи като едновременна многостранна обработка или обработка на матрици, препоръчително е да изберете затягане на отвори, тъй като това помага за смекчаване на въздействието на приспособленията и инструментите върху процедурата на обработка. В сравнение със затягането от горната или страничната част на детайла, затягането с отвори прилага по-малко налягане и ефективно минимизира деформацията на детайла.

▲ Използвайте отвори за директна обработка

▲Инсталиране на нитове за затягане

Предварително затягане

Предходната информация се фокусира предимно върху приспособленията за затягане на детайла. От решаващо значение е да се обмисли как да се подобри използваемостта и ефективността чрез предварително затягане. Когато позиционирате детайла вертикално върху основата, гравитацията може да доведе до падане на детайла надолу. В такива случаи става важно ръчно да държите детайла, докато работите със скобата, за да предотвратите случайно изместване.

▲ Предварително затягане

Ако детайлът е тежък или няколко парчета са захванати едновременно, това може значително да затрудни работата и да удължи времето за затягане. За да се справи с това, използването на продукт за предварително затягане от пружинен тип позволява детайлът да бъде захванат, докато остава неподвижен, което значително подобрява оперативността и намалява времето за затягане.

Съображения при избора на скоба

Когато използвате няколко типа скоби в една и съща инструментална екипировка, важно е да използвате едни и същи инструменти както за затягане, така и за разхлабване. Например, на лявата снимка по-долу, използването на множество гаечни ключове за операции по затягане увеличава общото натоварване на оператора и удължава времето за затягане. От друга страна, в дясната снимка по-долу, унифицирането на инструменталните ключове и размерите на болтовете опростява процеса за операторите на място.

▲ Оперативна ефективност на затягане на детайла

Освен това, когато конфигурирате затягащо устройство, е важно да вземете под внимание оперативните характеристики на затягането на детайла. Ако детайлът трябва да бъде захванат под наклонен ъгъл, това може значително да затрудни операциите. Следователно е изключително важно да се избягват подобни ситуации при проектирането на инструменти за закрепване.

Преследването на Anebon и целта на компанията винаги е „Винаги да задоволява нашите потребителски изисквания“. Anebon продължава да придобива, стилизира и проектира забележителни висококачествени продукти за всеки наш остарял и нов клиент и достига печеливша перспектива за потребителите на Anebon, както и за нас за екструдиран алуминий с оригинален фабричен профил,cnc стругована част, cnc фрезоване на найлон. Искрено приветстваме приятели за бартерно бизнес предприятие и започваме сътрудничество с нас. Anebon се надяват да се свържат с близки приятели в различни индустрии, за да създадат брилянтен дългосрочен план.

Китайски производител за леярна за високопрецизна и метална неръждаема стомана в Китай, Anebon търси възможността да се срещне с всички приятели от страната и чужбина за печелившо сътрудничество. Anebon искрено се надява да има дългосрочно сътрудничество с всички вас на основата на взаимна изгода и общо развитие.

Време на публикуване: 25 септември 2023 г