Обикновено имаме три опции за избор на цикъл на пробиване:

1. G73 (цикъл на чупене на стружки)

Обикновено се използва за обработка на отвори с повече от 3 пъти диаметъра на свредлото, но не повече от ефективната дължина на ръба на свредлото

2. G81 (циркулация в плитки дупки)

Обикновено се използва за пробиване на централни отвори, скосяване и обработка на отвори до 3 пъти диаметъра на свредлото

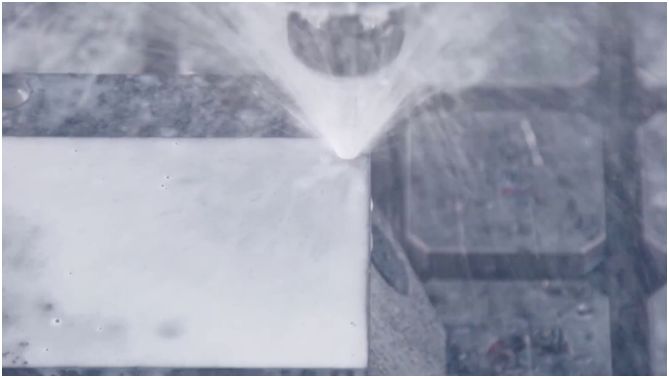

С появата на инструменти за вътрешно охлаждане, този цикъл се използва и за пробиване на отвори, за да се подобри ефективността на обработката

3. G83 (Дълбока циркулация)

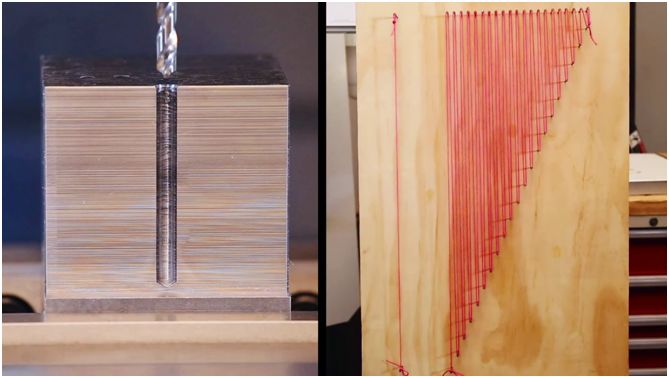

Обикновено се използва за обработка на дълбоки отвориобработени с cnc

Охлаждане (изходяща вода) в машина, оборудвана с шпинделен център

Фрезата също поддържа кутии за централно охлаждане (изходяща вода).

Изборът на G81 за обработка на отвори е най-добрият избор

Охлаждащата течност под високо налягане не само ще отнеме топлината, генерирана при пробиване, ще бъде по-навременно смазване на режещия ръб, високото налягане ще повлияе директно на счупването на стружките на пръта, така че малкият чип също ще бъде с отвор за изпускане на вода под високо налягане във времето, избягвайте вторичното износване на режещия инструмент и качеството на обработка на отвора, защото няма охлаждане, смазване, проблемът с отстраняването на стружки, така че това е най-безопасното и най-ефикасно решение от трите цикли на пробиване.алуминиева екструзия

Материалът за обработка е труден за счупване на чипове, но другите работни условия са добри

G73 е добър избор, когато няма централно охлаждане на шпиндела (вода).

Това ще премине през краткото време на пауза или разстоянието на острието, за да реализира разбивача на стружки, но имате нужда от добра способност за отстраняване на стружки, резервоарът за по-гладко отстраняване на стружки ще направи остатъците по-бързи, за да избегнете преплитането на следващия ред от трохи от пробиване , подкопавайки качеството на отвора, използването на сгъстен въздух като помощно отстраняване на стружките също е добър избор.

Ако условията са нестабилни, G83 е най-безопасният вариант.

Обработката на дълбоки дупки ще се дължи на това, че режещият ръб на свредлото не може да се охлади, смазва и износва твърде бързо, дълбочината на отвора на чипа също ще бъде, защото връзката е трудна за освобождаване навреме, ако браздата на чипа блокира охлаждането течност, не само може значително да намали експлоатационния живот на фрезата, но тъй като вторичният режещ чип би направил по-груба обработка на стената на отвора, като по този начин допълнително причини порочен кръг.

Ако инструментът се повдига до референтната височина -R на всяко кратко разстояние от -q, той може да е подходящ за обработка близо до дъното на отвора, но ще отнеме много време за обработка на първата половина на отвора, което води до ненужни отпадъци.

Има ли по-добър начин?cnc обработка на метал

Ето два начина за циркулация в дълбоки дупки G83

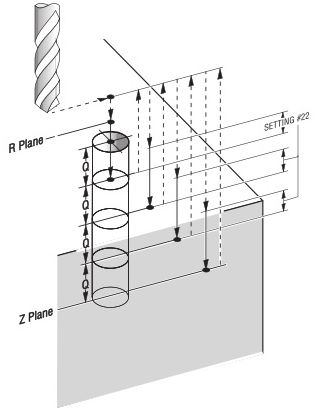

1: G83 X_ Y_ Z_ R_ Q_ F_

2: G83 X_ Y_ Z_ I_ J_ K_ R_ F_

При първия начин стойността Q е постоянна стойност, което означава, че се използва една и съща дълбочина от върха до дъното на отвора всеки път. Поради необходимостта от безопасност на обработката обикновено се избира минималната стойност, което означава и най-ниската скорост на отстраняване на метала, което на практика губи много време за обработка.

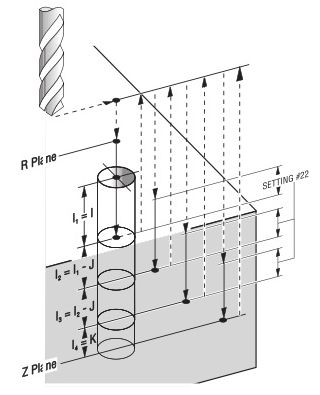

При втория метод дълбочината на всеки разрез се обозначава с I,J и K:

Когато горната част на отвора е в добро работно състояние, можем да зададем по-голяма I стойност, за да подобрим ефективността на обработката; Когато средното работно състояние на отвора за обработка е общо, ние възприемаме начина за постепенно намаляване на J-стойността, за да гарантираме безопасност и ефективност; Когато работното състояние е лошо в долната част на отвора за обработка, ние задаваме стойност K, за да гарантираме безопасността на обработката.

Вторият метод, когато се използва на практика, може да направи вашето сондиране 50% по-ефективно и да не струва нищо!

Anebon Metal Products Limited може да предостави CNC обработка、леене под налягане、изработка на ламарина, моля не се колебайте да се свържете с нас.

Tel: +86-769-89802722 E-mail: info@anebon.com URL: www.anebon.com

Време на публикуване: 17 март 2022 г